重载码头堆场CFG桩网复合地基离心模型试验研究

2024-03-12周春儿董华钢王年香徐光明顾行文任国峰

周春儿,董华钢,王年香,徐光明,顾行文,任国峰

(1.广东省航运规划设计院有限公司,广东 广州 510050;2.南京水利科学研究院 岩土工程研究所,江苏 南京 210029;3.水灾害防御全国重点实验室,江苏 南京 210098)

软土地基处理是新建港口码头、老旧堆场码头改造等工程建设的重点和难点,其对地基变形要求十分严格。若地基处理不当,后期在长时间高强度堆载下极易产生不均匀沉降等灾害,严重影响码头和堆场等工程的正常使用。随着地基处理技术的发展,CFG 桩(水泥粉煤灰碎石桩)网复合地基[1]已成为常见的有效的地基处理方式,并被广泛应用于各工程领域软土地基处理中[2-3]。

针对桩网复合地基的研究,众多学者在室内模型试验、现场试验及数值模拟等方面均取得了较多的科研成果。顾行文等[4]通过离心模型试验对倾斜软土CFG 桩复合地基上的路堤破坏模式进行了研究;张树明等[5]通过离心模型试验研究了加固范围及边坡坡率对CFG 桩网复合地基受力变形特性的影响;潘高峰等[6]通过开展全尺寸现场路基填筑试验,对比分析了天然地基和CFG 桩网复合地基在路基荷载下的侧向变形规律;Liu 等[7]通过现场试验研究了荷载作用下不同深度桩网结构路堤侧向变形发展规律;姜彦斌等[8]结合管桩复合地基现场试验段工程,建立有限元数值模型,对比了几种管桩复合地基单桩建模方法,并基于轴对称接触模型结果对桩网复合地基受力及变形进行了研究;张爽等[9]对高铁复合路基进行二维及三维数值模拟,分析了CFG桩参数对路基沉降的影响。

土工离心模型试验技术是一项新型土工物理模型技术,通过施加在模型上的离心惯性力使模型的容重变大,从而使模型应力与原型一致,这样就可以用模型反映、表示原型。离心模型是各类物理模型中相似性最好的模型,在国内外受到广泛重视,试验技术飞速发展,研究内容涉及几乎所有的岩土工程研究领域,已成为岩土工程技术研究中最主要、最有效、应用最广泛的研究手段[10],在港口码头工程中也得到广泛应用[11],但在重载码头堆场CFG 桩网复合地基变形与桩土应力方面,离心模型试验研究很少。这里利用离心模型试验技术,研究某码头堆场CFG桩网复合地基的变形和桩土应力变化规律,验证复合地基的加固效果。

1 工程概况

某码头散货16#堆场,位于南柳河入海口左岸,堆场东侧距防尘网基础47 m,西侧距防尘网基础77 m,南侧距排水沟6 m,北侧距离5#堆取料机轨道梁基础5 m,堆场为长1 271.4 m,宽54.5 m 的矩形,实际堆场面积为69 291 m2。堆场地基采用真空联合堆载预压加固,轨道梁基础和靠近南柳河侧岸坡均采用水泥搅拌桩复合地基加固。近期,堆场沿纵向中部发生往南柳河一侧的岸坡推移现象,推移区长约148 m,往南柳河推移0~20 m。堆场产生不同程度的损坏,必须重新进行加固处理,以满足一次性达到承载350 kPa的使用要求。

地基土层自上而下为:素填土①2,淤泥质黏土②1,粉质黏土③4,中粗砂层③2,黏土层④1以及黏土层④2。表1列出了其主要物理力学性质指标,淤泥质黏土②1含水率大、抗剪强度低,不能满足堆场的变形和承载力要求,堆场地基采用桩网复合地基,设计方案如图1所示。堆场地基两侧分别布设2排长16 m、直径300 mm的树根桩,三角形布置,间距1.4 m×1.6 m,桩身强度C30,内插直径133 mm、壁厚5 mm 的无缝钢管,桩顶采用钢筋混凝土板块连成整体。中间布设直径350 mm 的CFG 桩,长为13、15、18 m,正方形布置。其中:18 m 长桩的中间6排CFG 桩间距为1.65 m,桩身强度C30;其余CFG 桩间距为1.80 m,桩身强度C25。为加强地基排水,CFG桩间布设B型塑料排水板,穿透淤泥质黏土层。桩间土压实后,铺设加筋垫层,自下向上为:10 cm厚碎石土,一层编织土工布,两层单向土工格栅,10 cm 厚碎石,一层土工格室,碎石土,5 cm 厚中粗砂层,15 cm厚六角块。

图1 复合地基剖面图Fig.1 The profile sketch of composite foundation

表1 地基土的物理力学性质指标Tab.1 The physical and mechanical property indicators of foundation soil

2 离心模型试验方法

2.1 试验设备与模型布置

试验在NHRI400g·t 土工离心机上进行。该机最大半径5.5 m,吊篮平台的尺寸为1.1 m×1.1 m,最大加速度200g,最大负荷2.0 t,容量400g·t,配有64 路高精度数据采集系统。模型箱的有效尺寸为1.20 m×0.8 m×0.4 m(长×高×宽),其一侧为有机玻璃,便于试验中进行监控。

取标准剖面按平面问题进行试验,模拟地基、CFG 桩、树根桩、加筋垫层、防尘网和轨道梁基础、矿石堆载等,综合各种因素,取模型比尺n=70,模型布置如图2所示。

图2 离心模型试验布置Fig.2 The layout of centrifuge model tests

2.2 材料模拟技术

试验土料取自现场,试验主要研究堆场地基的稳定和变形问题,以地基强度指标作为主要模拟量,而其他诸如含水率、容重等参量都作为次要参量近似地满足相似律。为模拟成层地基,根据容重及厚度求得各层土所需的湿土重,然后经过浸饱、拌成泥浆,从底层至上层分层静压固结,按控制强度施加预压荷载和作用时间,直至形成整个天然地基土层。至于模型中的中粗砂层和素填土,则控制其密实度,采用分层压密而成。

塑料排水板采用直径3 mm 的透水编织玻纤管内灌装中细砂的微型袋装砂井来模拟。试验中,逐根模拟原型中的每一根CFG 桩和树根桩。桩体受力状态主要为受压,其次为受弯,因此,采用直径5 mm 实心竹棒来模拟,满足抗压刚度相似要求。模型桩帽采用铝合金按几何相似加工制作。加筋垫层的模拟,土工合成材料按2%应变时的单宽拉伸力相似原则确定模型材料,通过不同材料拉伸试验,土工布采用土工滤膜模拟,土工格栅和土工格室采用孔径4 mm塑料网格来模拟。

2.3 测试技术

沉降和水平位移采用激光位移传感器测量。5个地基表面沉降测点:Sa1位于防尘网基础;Sa2位于树根桩上方;Sa3位于长13 m CFG 桩上方;Sa4位于长18 m CFG 桩上方;Sa5位于轨道梁基础左挡墙墙顶。2个水平位移测点:Db1位于防尘网基础中心线,Db5位于轨道梁基础左侧挡墙侧壁。

桩顶轴力采用应变式微型力传感器测量。在不同长度CFG 桩顶共布置了4 组轴力测点:Tf1 和Tf2 分别位于长13、15 m 的桩顶;Tf3 和Tf4 分别位于长18 m、间距1.80 和1.65 m 的桩顶;每组布置2 个测点进行平行测试。

桩间土压力采用应变式微型土压力盒测量。微型土压力盒布置在桩顶轴力测点的桩间土中,P1、P2、P3和P4四组土压力测点对应Tf1、Tf2、Tf3和Tf4四组桩顶轴力测点,每组布置2个测点进行平行测试。

2.4 试验程序

试验准备:制作模型复合地基中的结构物。

制作模型:制备地基,插入模型桩,插入排水滤芯条,埋设和安装传感器,铺设加筋垫层。

恢复自重应力:按堆载速率控制离心机加速度上升速率至70g,并运行120 min,期间进行数据采集。

模型试验:铺设堆载体,按堆载速率控制离心机加速度上升速率至70g,并运行210 min,相当于模拟了原型22.5 d堆载过程,恒载固结707.5 d,期间进行数据采集。

3 复合地基变形性状

下文分析时作了如下约定:沉降向下为正;水平位移指向南柳河侧为正、指向轨道梁侧为负。堆载期为22.5 d完成堆载时,试堆期为开始堆载至45 d时,恒载时间是指完成堆载后的运行时间,2 a责任期指开始堆载到2 a时。

图3 为复合地基表面沉降过程线,表2 列出了不同时间和位置的变形特征值。从图3 和表2 可以看出:堆载期,随着堆载高度的增加,复合地基表面沉降明显增大,最大平均沉降速率为9.69 mm/d,堆载区及防尘网基础和轨道梁基础沉降均在稳定控制标准之内;堆载高度达14 m后,进入恒载运行,复合地基表面沉降仍随时间增大,但沉降增量随时间逐渐减小;恒载运行365 d 到2 a 责任期,最大平均沉降速率为0.19 mm/d,沉降速率很小,表明CFG 桩网复合地基沉降变形已趋于稳定。最大沉降满足2 a 责任期内堆场沉降控制在80 cm以内的使用要求。

图3 复合地基表面沉降过程线Fig.3 Surface settlement-time curves of composite foundation

表2 复合地基表面变形特征值Tab.2 Key parameters of surface deformation in a composite foundation 单位:mm

图4 为复合地基表面沉降沿堆载断面分布图,可以看出:在堆场范围内复合地基表面沉降呈中心大、两边小的锅形分布,最大沉降量在堆载体最高处。

图4 复合地基表面沉降分布Fig.4 Surface settlement distribution of composite foundation

从表2 列出的防尘网基础和轨道梁基础不同时间的水平位移可以看出:堆载期,水平位移有所增加;恒载期,水平位移缓慢增加;2 a责任期水平位移变化基本稳定,且数值也不大,方向均指向南柳河侧,不会影响设备的正常使用。

4 桩土应力分析

4.1 CFG桩桩顶轴力

图5 为复合地基CFG 桩桩顶轴力过程线,表3 列出了不同时间和位置CFG 桩桩顶轴力特征值。可以看出:堆载期,桩顶轴力随堆载高度的增加几乎线性增大,上部荷载越大,桩顶轴力也越大;恒载期,随着桩间土和桩端土层沉降的增加,加筋垫层网逐渐发挥调整上部荷载和桩土沉降的作用,桩顶轴力也随之逐渐调整,上部荷载越大,桩顶轴力减小越显著。

图5 复合地基CFG桩桩顶轴力过程线Fig.5 Axial force development on the top of CFG piles in a composite foundation

表3 复合地基CFG桩桩顶轴力特征值Tab.3 Key parameters of the load distribution on the top of CFG piles in a composite foundation

4.2 桩土应力比

图6为复合地基桩间土压力过程线,可以看出:堆载期,桩间土压力随堆载高度的增加几乎线性增大,并且达到最大值,上部荷载越大,桩间土压力也越大;恒载期,随着桩间土和CFG 桩之间沉降差的逐渐增大,桩间土压力逐渐减小,且上部荷载越大,减小幅度也越大,之后逐渐趋于稳定。

图6 复合地基桩间土压力过程线Fig.6 Earth pressure development between CFG piles in a composite foundation

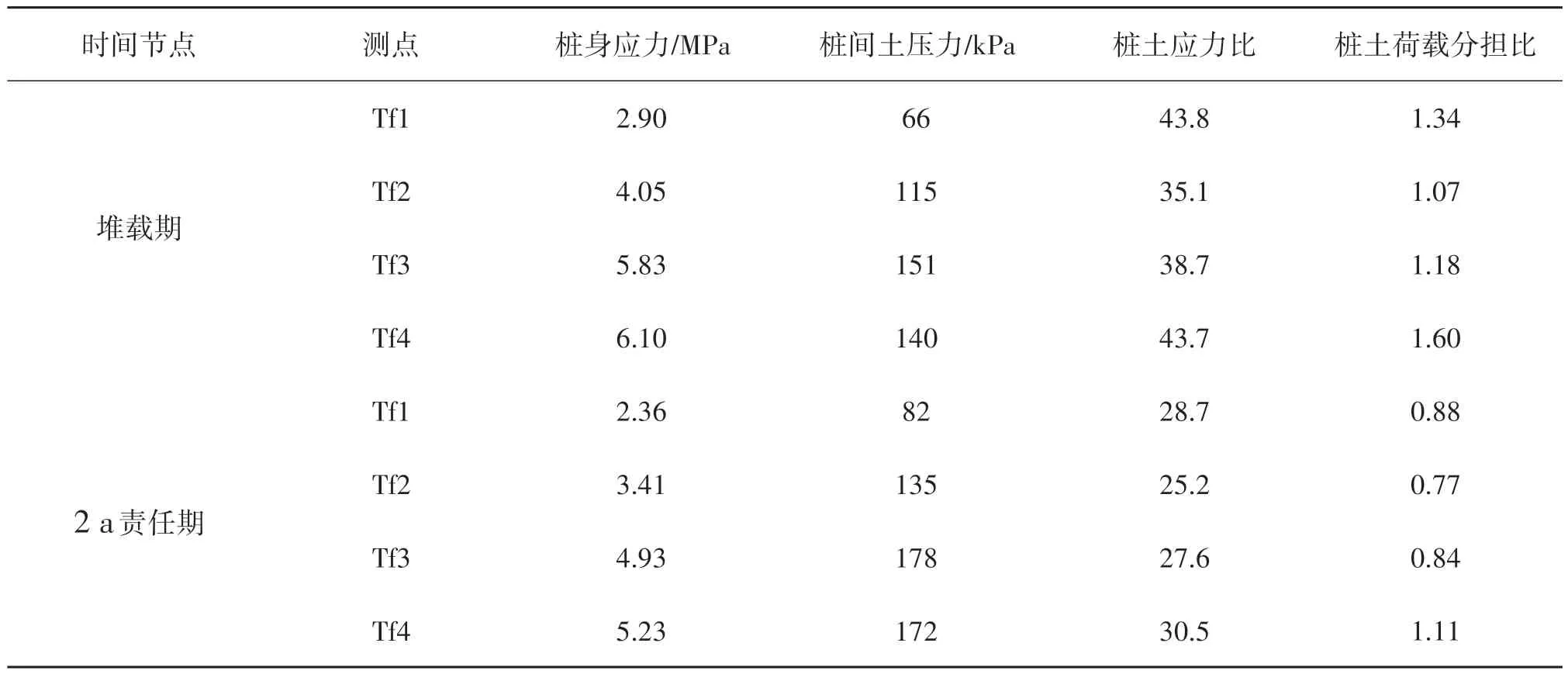

表4 列出了不同时间和位置桩土应力比特征值。由表4 可以看出:堆载期,桩土应力比为35.1~43.8,桩土荷载分担比为1.07~1.60;恒载期,由于桩间土和CFG桩的沉降差变大,加上加筋垫层网逐渐发挥调整上部荷载的作用,桩土应力比也逐渐调整,2 a责任期桩土应力比为25.2~30.5,桩土荷载分担比为0.77~1.11,表明加筋垫层网调整上部荷载的作用比较明显。

表4 复合地基桩土应力比特征值Tab.4 Characteristic parameters of the pile-soil stress ratio in a composite foundation

5 结 语

根据重载码头堆场CFG桩网复合地基变形与桩土应力的离心模型试验研究,得到如下结论:

1)复合地基堆载期最大平均沉降速率为9.69 mm/d,2 a 责任期最大沉降为573 mm,沉降速率在稳定控制标准之内,沉降量满足使用要求。

2)防尘网和轨道梁基础的水平位移与沉降均不大,不会影响设备的正常使用。

3)堆载期,桩顶轴力随堆载高度的增加线性增大;恒载期,受加筋垫层网调整上部荷载和桩土沉降的作用,桩顶轴力也随之逐渐调整,然后趋于稳定。

4)堆载期桩土应力比为35.1~43.8,恒载期桩土应力比逐渐调整,2 a责任期为25.2~30.5。

5)结果表明,CFG桩网复合地基在350 kPa荷载作用下稳定安全,满足使用要求。