我国菠萝生产机械化技术发展概况

2024-03-12倪燕妹邓干然覃金转

倪燕妹,代 叶,邓干然,覃金转,李 玲,郑 爽

(1.广东农垦热带农业研究院有限公司,广东 广州 511365;2.中国热带农业科学院农业机械研究所,广东 湛江 524013;3.农业农村部热带作物农业装备重点实验室,广东 湛江 524091)

0 菠萝产业基本情况

菠萝是世界第三大、我国第四大热带水果作物[1],因其味道香甜、可口、富含维生素广受消费者喜爱[2]。我国菠萝主要种植区域涉及广东、海南、福建、云南等多个省区,其中广东省湛江市徐闻县是中国最大的菠萝生产基地,在全国拥有“每3 个菠萝就有1 个来自徐闻”的美誉[3],种植面积约35 万亩(1 亩=0.067 hm2),年产量90 多万t[4]。虽然我国菠萝种植面积和产量位居世界前列,但田间生产方式和管理技术相对落后,而且受菠萝种植农艺多样化的影响,菠萝机械化生产及管理难以实施,导致种植、田间管理(施肥、催花、喷药等)、采收、转运等关键环节基本依靠人工完成。菠萝又属于劳动密集型产业,生产周期短,劳动用工需求量大,我国人口老龄化加重,农村劳动力缺乏、用工荒等问题使得菠萝产业发展受限。因此,加快推进菠萝生产全程机械化对提高菠萝品质、降低人工成本具有重要意义。本文从全程机械化角度探究菠萝生产机械化发展现状,以期为后续菠萝机械化技术研究提供参考。

1 菠萝生产机械化技术现状

1.1 菠萝耕整地机械化

耕整地作业在菠萝生产中不可或缺,能够改善菠萝地土壤环境,使菠萝根层土壤松软,利于根系生长,同时达到除草杀虫,粉碎作物根茬的目的,并使肥料、农药等在土壤中充分混合以增加其效用。目前,耕整地机械化技术广泛应用于农业生产领域,但在菠萝生产方面还存在一定的问题。

李妍等[5]设计了一款联合整地机,可实现灭茬、旋耕、深松等功能。该机主要由拖拉机牵引作业,刀轴带动刀片旋转,作用于土壤,作物根茬和杂草会被灭茬刀高速粉碎、旋耕刀疏松土壤,作业深度为100~200 mm,作业后,土壤疏松、平整、保湿、保肥、有机质含量高,基本达到菠萝种植土壤条件,但作业深度达不到菠萝生产要求。

黑龙江省农业机械工程科学研究院[6]研制了一种复式联合整地机械,可进行旋耕、碎土、深松、起垄、镇压等一体化作业。复式联合整地机同样由拖拉机牵引作业,由变速箱和动力输出轴驱动刀辊旋转,工作时先后由灭茬刀、旋耕刀和碎土刀分别对根茬、杂草和土壤进行粉碎及起垄。灭茬环节作业深度为50~80 mm,作物根茬粉碎率达90%以上;旋耕环节作业深度为150~180 mm;深耕环节作业深度可达到250~350 mm。该深松联合整地机可有效提高作业效率,满足菠萝种植所需土壤条件,但功能多的同时,机具所需动力要求会更高,耗能可能也会有所增加。

甘肃省张掖市农业机械化技术推广站[7]研制的联合整地机可依次完成旋耕、深松、镇压等作业,整机幅宽3 000 mm,旋耕机和深松机入土深度分别为130 mm 和300 mm。如果旋耕机和深松机的作业深度与实际深度不相符,可以通过调节伸缩螺杆调整入土深度。镇压装置预压力的强弱则通过调节浮动机构中的行程来改变。

王贤斐等[8]研发的立旋式驱动型联合整地能够完成松土、碎土、平整和镇压等作业工序。该机由拖拉机牵引工作,耙齿在水平面内旋转,挤压、切削土壤,完成碎土工序;拖拉机前进过程中带动平土杠对地表进行平整作业,后镇压辊压实耕层,完成整地工序。试验结果表明:该整地机破土率为92.6%,地面土壤平整度标准差为28 mm,满足技术要求。

目前,耕整地作业环节多采用联合整地机,由拖拉机牵引前进,能够一次性完成深犁、旋耕、碎土等多个工序,降低了作业次数,提高了作业效率,总体上可满足菠萝生产的需要。

1.2 菠萝种植机械化

菠萝是通过培育种苗进行繁育,植株中用于移栽的有冠芽、裔芽、吸芽、地芽等,其中,吸芽使用最多[9]。菠萝种植从选苗、开沟、下苗、覆土等环节中主要依靠人工。菠萝种类繁多,种植农艺各有不同,种植机械主要有单行种植机、双行种植机、四行种植机,放苗方式均为人工放苗[10]。

中国热带农业科学院南亚热带作物研究所[11]研发的2ZBL-90 双行菠萝种植机可以完成施肥、旋耕、起垄、覆膜、移栽等多个作业工序。2ZBL-90 双行菠萝种植机作业如图1 所示,工作时,在施肥绞龙作用下,肥料经过导肥管撒在菠萝地表面,旋耕刀具转动使得肥料与土壤充分混合后起垄,覆膜辊对垄覆膜,人工将菠萝苗放入苗杯中,鸭嘴器将地膜划破,菠萝苗被种在垄面上,随后由覆土镇压轮压实菠萝苗根部,该菠萝移栽机可完成施肥—起垄—覆膜—移栽一体化作业。双行菠萝移栽机起垄高度为250 mm,种植株距和行距分别为300 mm 和500 mm,种植深度为100~120 mm。试验结果表明:该种植机种植株距及深度符合要求,合格率在95%以上。

图1 2ZBL-90 双行菠萝种植机作业

中国热带农业科学院农业机械研究所联合广东农垦热带农业研究院有限公司针对“台农”品系菠萝研发的2ZB-130 型垄作双行菠萝种植机采用宽窄双行(宽行距90 mm,窄行距50 mm)起垄种植模式,以转杯式放种圆盘为排苗部件,结合鸭嘴放苗机构实现菠萝的种植。如图2 所示,该机采用模块化设计,包括起垄装置、施肥机构、覆膜和铺管装置、种植机构等,达到起垄、施肥、覆膜、铺管和种植一体化目标,整个作业过程只需4 人即可完成,其中拖拉机手1 人、放苗工2 人、机动人员1 人。据试验结果表明,该机单次载苗量可达2 000~3 200 株,生产效率为1.26 亩/人,约是纯人工作业的3~4倍,可减轻50%以上的劳动强度。同时,该菠萝种植机平均种植合格率在92%以上,菠萝种苗成活率在95%以上,移栽效果总体达到生产要求。

图2 2ZB-130 型垄作双行菠萝种植机作业

中国热带农业科学院农业机械研究所根据“巴厘”品系菠萝农艺要求,研制了一款集旋耕、开沟、施肥、栽植等功能于一体的2ZB-4L 型四行菠萝种植机,种植形式为夹持移栽。如图3 所示,该机以穴插式鸭嘴为栽植部件,以转杯式放种圆盘为排苗部件,由拖拉机动力输出轴驱动中央传动机构带动栽植计划作上下往复运动,由人工辅助投送种苗,完成移栽过程,其作业幅宽为2 000 mm,种植行距为450 mm,种植株距为280~350 mm,可一次性载苗800~1 000 株,作业效率为3.0~3.5 亩/小时,移栽合格率达92%以上。该机采用的链夹式移栽机构可保证种植株距准确,菠萝种苗直立度较好,放苗时可实时观察是否存在漏植情况,能够实现多行并行种植。

广东农垦热带农业研究院有限公司[12]公开了一种半自动化上苗菠萝种植机,人工手动将菠萝种苗从物料放置架中拿出并逐个放入输送带上运送至移栽机构,当种苗靠近拨动机构时,若根部朝下,拨动机构无操作,种苗直接进入下料桶;若根部向上,在左右压力传感器的检测下,拨动机构开始运行,主动齿轮转动带动圆形轮旋转,拨动杆将菠萝种苗拨动至根部朝下,进入移栽装置中。该装置无需区分菠萝种苗头部和根部,实现半自动化上苗的效果,提高了人工放苗效率。

目前菠萝种植机大多依靠轮式拖拉机牵引作业,原因是轮式拖拉机具有一定的通用性和经济性。但由于农机农艺不匹配,现行菠萝行距小于拖拉机轮距,轮式拖拉机进入菠萝地可能存在压行的情况。自走式菠萝种植机使用成本较高,机型宽度难以选择。因此,菠萝种植行距与种植机不匹配会造成种植机无法下地的情况,这也是当前菠萝种植机械化的瓶颈之一。另外,菠萝种植机存在载苗量少的问题,在大面积种植的情况下,效率会大打折扣。

1.3 菠萝田间管理机械化

1.3.1 菠萝施肥机械化

菠萝种类多样,种植农艺各有不同。“巴厘”品系菠萝通常采用四行平地种植方式,而“台农”品系菠萝则采用双行起垄种植方式。不同品系菠萝种植方式的差异决定了其施肥方式的差异。对于“巴厘”品系菠萝,通常在种苗种植前向菠萝地大规模抛洒有机肥,而“台农”品系菠萝则是在种苗种植时,通过联合种植机对垄面开沟,复合肥由肥箱进入沟槽,施肥过程完成。在9~11 月份时,常采用无人机对“台农”品系菠萝喷施叶面肥,以提高菠萝病虫害防御能力,增加坐果率。在湛江地区,菠萝经常遭遇季节性干旱问题,灌溉方式主要有滴灌、喷灌等,因此灌溉施肥技术也是菠萝产业研究的热点和发展方向[13]。滴灌、喷灌等灌溉施肥技术能够按照菠萝各个阶段需要的养分,将肥料和水分施在菠萝根系附近,可有效提高肥料利用率,解决干旱问题。

1.3.2 菠萝催花机械化

自然状态下菠萝抽蕾率不高,需要电石、乙烯利等催花剂促进菠萝抽蕾[14],使果实成熟时期集中,提高管理效率。但不同种类菠萝对各催花药剂敏感度也存在差异,如“台农”品种菠萝对乙烯利不敏感,常出现抽蕾率很低等催花失败现象[15],而电石催花则可以使“台农”植株开花,满足商业化生产要求。与“台农”完全相反的是,“巴厘”品系菠萝对乙烯利极为敏感,少量乙烯利便可以诱导植株开花。因此传统菠萝催花方式主要有2 种:对于催花药剂不敏感的“台农”品系菠萝,采用人工拉管对喷或漫喷的方式催花;对于催花药剂极为敏感的“巴厘”品系菠萝则采用无人机喷洒的方式催花。

张日红等[16]提出了一种基于PLC 控制的自走式高地隙催花机,整机包括行走和转向系统、喷洒系统、升降系统、电气接线和PLC 控制系统等。在喷药单元中,为适应菠萝种植模式,催花剂喷头安装在水平滑轨上,并能够在水平方向自由移动,喷药动作由PLC 控制电磁阀启停实现,人工可通过触摸屏设置催花试剂喷洒时间、行走距离等参数,实现车体行走位移的自动校正,满足不同菠萝地的种植规范,可用于“台农”品系催花。

广西壮族自治区亚热带作物研究所[17]提出了一种无人机均匀喷洒器,可用于菠萝催花。无人机作业时,由水泵抽取催花剂,催花剂从喷枪处喷出,转盘在双头电机的带动下转动,圆柱销推拉两侧连杆,进而控制喷枪摆动。该设计使得喷枪喷射范围扩大,提高喷洒效率,可用于“巴厘”品系催花。

云南农业大学[18]公开了一种菠萝催花装置,提前向储液桶中注入配比好的催花剂,作业人员使用时手动操纵储液桶导流阀门开关推动杆,使催花剂流入定量桶,人工将催花管对准菠萝植株株心,随后控制定量桶出口阀门盖推动杆,使催花剂通过催花管流入菠萝株心。该催花装置可通过定量桶实现对催花剂剂量的严格把控,能够精确完成催花过程。

目前菠萝催花机械化研究较少,主要为人工辅助或无人机喷药。人工辅助催花相比无人机喷药能够做到药量的相对精准控制,但工作量大,效率很低。无人机催花只能大范围喷洒催花药剂,导致菠萝茎叶存在药剂残留现象,影响菠萝植株的生长,还造成药剂浪费,生产成本增加。

1.3.3 菠萝催熟机械化

为保证菠萝成熟度一致,采收时间统一,通常采用乙烯利催熟菠萝[19],催熟方法一般为喷果、滴顶及灌注果柄,其中催熟效果最好的方法为全面喷洒菠萝表面[20]。但菠萝催熟主要依靠人工,劳动强度大,工作效率低。而成熟期菠萝叶面肥大,无人机无法精准识别菠萝,催熟效果较差,且造成催熟试剂浪费,增加生产成本。

1.4 菠萝采收机械化

菠萝采收是田间管理的重要环节之一,也是主要生产成本之一。菠萝采收环节分为采摘和转运,同样依赖人工,不仅劳动强度大,而且作业时间长。目前菠萝采摘机械理论研究较多,并逐步从理论转变为实际应用。

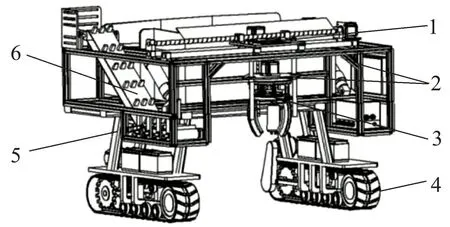

中国热带农业科学院农业机械研究所[2]研发了高地隙履带自走式菠萝采收车,如图4 所示。该采收车与农艺相结合,包括高地隙橡胶履带动力底盘、动力系统、装载车厢、输送臂、自动收放系统、液压系统等结构。作业时,车厢后端的输送装置在电动绞盘的控制下对称展开,工人跟随采收车前进采摘菠萝,并将其置于输送带上,由输送带运输至装载车厢内部。当采收车遇到障碍物或者完成作业时,需要通过电动绞盘将输送装置收起放置于车厢后端。在其工作幅宽内可同时采摘16 株菠萝果实,而采收车厢可装载140 个转运筐。因此该菠萝采收车可以有效降低菠萝搬运劳动强度,提高采收效率,但菠萝地障碍物的检测和输送装置折叠收放依靠人工,不能够实现自动避障。

图4 高地隙履带自走式菠萝采收车

刘天湖等[21]根据菠萝脱落层的力学特性,设计了一种多柔性指滚筒菠萝采收机构,如图5 所示,该采收机构模拟手指采摘菠萝的方式,通过柔性指与菠萝果实相互作用形成折断力矩,继而实现菠萝采收。作业过程为:柔性指垂直于地面,压叶片将菠萝茎叶压在下方,使菠萝位于两侧柔性指之间,左右两侧柔性指分别接触菠萝,施加相向力,形成折断力矩。该柔性采摘机构可以实现菠萝的自动采摘,采收率约为85%,损伤率约为5%,平均采收时间约为1 s,但该设计未考虑到柔性机构和压叶片对菠萝裔芽、吸芽的损伤。

图5 多柔性指滚筒菠萝采收机构

梁策等[22]通过菠萝受力部位的静力学分析,设计了一种立式夹持菠萝采收装置,如图6 所示。该装置用于辅助人工采摘菠萝,主要涉及夹持、折断菠萝茎秆这2 个动作。作业时,电机为夹持装置提供动力,夹稳菠萝后,由锥齿轮折断菠萝茎秆,完成对菠萝的采收。试验结果表明,该装置能够满足实际菠萝采收的强度。但未考虑到采摘动作完成后,菠萝果实的放置问题。另外,该装置用车轮作为行走底盘,可能存在菠萝植株长势过高,无法通行的情况。

图6 立式夹持菠萝采收装置

刘玉杰等[23]设计了一种菠萝半自动采摘机,由人工驾驶采摘机到达目标菠萝位置,随后控制机械手采摘菠萝,效率较低。卫泓宇等[24]基于嵌入式和图像识别技术,研制了一种菠萝自动采收机,如图7 所示。整机采用高地隙履带式底盘,可保证在菠萝田间通行。作业时,首先由摄像头采集图像信息,获取目标三维坐标信息,实现定位—夹紧—摘取—松抓等动作,果实由输送带运输至收集箱。该机集识别、定位、采摘、收集等功能于一体,可用于菠萝自动化采收。

图7 菠萝自动采收机

吴沛晟等[25]基于双目立体视觉技术设计了一款菠萝采摘机器人,由双目立体视觉定位技术检测菠萝果实,调整机械手位置,将机械手置于菠萝果实顶部,机械手夹紧果实后完成采摘动作,并根据实际菠萝重量分类放入相应规格收集框。该采摘机器人可有效降低搬运环节劳动强度,节省人工分类时间。

中国热带农业科学院南亚热带作物研究所[26]公开了一种茎叶果实自动分离的菠萝采收机,可实现菠萝茎叶和果实同时采收。该机内部装有水箱,作业时,将水喷到断裂的菠萝茎叶上,使茎叶重量大于果实重量,重力作用使得茎叶方向一致向外,便于抓取果实,并对果实茎叶切割分离,切割完毕后,菠萝茎叶经过破碎刀破碎,因重力作用掉落到地面还田。该机实现了菠萝采摘和茎叶还田,可有效提高作业效率,但其无法用于培育菠萝种苗的菠萝地。

目前菠萝种植大户愿意采用菠萝采收机降低人工劳动强度,替代原有人工背负转运方式,此举虽然提高了工作效率,但依然需要人工辅助,而且大型采收车在田间通行易伤苗,小型采收车运载量不够;采摘方式依然靠人工,现有技术如视觉技术,虽可以实现理想环境下菠萝的采摘,但效率不高,田间复杂环境下菠萝的识别采摘还有待深入研究。

1.5 菠萝茎叶处理机械化研究

菠萝茎叶中含有丰富的营养物质,如有机酸、钙、磷、铁等[27]。若将茎叶还田,相当于每公顷约3 150 kg 复合肥的效力。最初菠萝茎叶还田方式是将茎叶集中搬运至田头堆沤成肥料,速度慢且污染环境。中国热带农业科学院农业机械研究所[28]研制了一款双辊式菠萝叶粉碎还田机,如图8 所示。该机由轮式拖拉机牵引作业,菠萝植株首先受到前刀辊甩刀的击打、切割,再被甩入粉碎容腔内,先后受到前刀辊定刀和后刀辊直刀作用后被排出粉碎容腔,菠萝叶粉碎还田作业完成。试验结果表明:与单辊式菠萝茎叶粉碎还田机2 遍作业效率相比,可节省1/3 的燃油成本,合格率达89.3%,符合行业标准NY/T500—2015《秸秆粉碎还田机-作业质量》要求。

菠萝茎叶富含纤维,可加工成纺织品,因而除将菠萝茎叶粉碎还田处理外,还可将其回收利用。曾招兵等[29]公开了一种菠萝茎叶高效回收设备,该设备将菠萝茎叶放入进料口,由称重传感器对菠萝叶实时称重,同时进度条显示回收进度,当重量达到预设值时,停止回收。为防止产生异味,回收盒体内部装有活性炭板,用于净化气味。

菠萝茎叶回收后,可采用浸泡方法或机械方法提取纤维,而机械提取的设备主要为刮麻机。中国热带农业科学院农业机械研究所[30]研制了一种手拉式菠萝麻刮麻机,该机由人工手持菠萝叶经喂入口送入凹板与刀片中间,在旋转刀片带动下,菠萝叶进入刮麻区,经刀片打击和刮削后,纤维与叶肉分离,刮麻过程完成,可有效提高纤维提取率。但该刮麻机存在安全隐患,菠萝叶边缘刺容易刺伤手。针对此隐患,欧忠庆等[31]对手拉式菠萝麻刮麻机进行了升级改进,公开了一种间歇式菠萝麻刮麻机。作业时,将菠萝茎叶放置于输送带上,启动装置,菠萝叶自动送入刮麻机构中,经高速转动的刀轮全方位打击、刮削后,反向进入另一端刮麻机构,再次进行刮麻操作。该刮麻机减轻了作业人员的劳动强度,提高了工作效率,且纤维含杂率低。

2 总结与展望

由于菠萝品种多样,种植农艺不一、农机需求多样且作业环境复杂,并存在传统高密度种植造成的“机器下地难”等问题,当前菠萝生产机械化水平提高缓慢,为迅速提高菠萝生产机械化水平,在构建适宜机械化生产的农艺模式的基础上,用全程机械化的整体理念,系统研发与之匹配的全程机械化作业装备,是快速推进菠萝生产机械化的根本途径。同时,在实施机械化过程中,充分应用机器视觉、智能控制等高新技术,开发菠萝智能化生产设备,可有效解决田间管理过程中机械设备识别精度差、用工量大的问题,能够快速应对田间复杂环境,降低劳动力,推动菠萝生产向智能化、精准化发展。