利用SRV试验机研究温度对润滑剂摩擦学性能的影响

2024-03-12雷爱莲李小刚金志良翟国容魏斌斌金理力

雷爱莲,李小刚,金志良,翟国容,魏斌斌,金理力,李 涛

(1.中国石油兰州润滑油研究开发中心,兰州 730060;2.中国石油昆仑润滑检测评定中心)

SRV高频线性振动摩擦磨损试验机已成为国际摩擦学界重要的试验分析仪器,广泛应用于摩擦学基础研究、润滑剂及润滑材料的开发、机械材料的评定等方面。其试验数据可信度较高,试验费用低,周期短,已经成为机械摩擦磨损研究的重要辅助工具,对研究润滑剂、新型润滑材料摩擦特性和新型润滑产品的基础性开发研究具有较大价值。

为满足更加严格的节能环保排放法规要求,燃油直喷、涡轮增压发动机技术的使用,以及航空涡轮燃气发动机使用温度的提升,加之工业设备向高转速、高负荷方向发展,润滑油的使用温度逐步提升。在较高使用温度下,润滑油油膜在高温、高速、高负荷等苛刻条件下会破裂而造成设备摩擦副出现擦伤失效[1]。另外,提高燃料经济性是汽油机油升级换代的动力之一,这一点已充分反映在ILSAC汽油机油规格中[2]。近几年,原始设备制造商(OEM)对柴油机油的节能性也提出了要求,在柴油机油中也开始使用减摩剂,航空涡轮发动机油需要更高的使用温度。因此,内燃机油不仅需要较好的减摩抗磨效果,而且还要具有较好的热稳定性,在较高的使用温度下,润滑油及添加剂能够保持良好的减摩抗磨性能,具有稳定的摩擦因数和较高的抗高温擦伤性能,以避免在苛刻的极限工况下使用时由于温度过高导致油膜破裂而使摩擦副出现擦伤。

基于此,开发了一种测定润滑剂抗擦伤失效温度的试验方法。现有的标准方法,如FZG齿轮试验机[3]、四球机[4]、梯姆肯[5]等方法均可以用于评价润滑剂随负荷增加时的抗擦伤性能。本方法是摩擦学领域性能评价的一个新发展,主要用于评价润滑剂随温度梯度增加时的抗擦伤性能,试验温度高达300 ℃,为在边界润滑状态下润滑剂摩擦因数随温度变化的情况以及抗擦伤失效的温度测定提供相应的测试方法,对于评价润滑剂温度对摩擦学性能的影响具有重要意义。

1 实 验

1.1 方法概要

本方法采用SRVⅣ及Ⅴ型摩擦磨损试验机,试验柱在固定的试验盘上,在有润滑剂的情况下进行线性往复运动,往复运动方向与试验柱轴线的方向垂直,在规定条件下逐级升温,直至发生咬合或完成规定的试验程序,通过试验过程中的摩擦因数变化趋势判断发生咬合的最低温度,此温度为油品的抗擦伤失效温度,并记录试验过程中的摩擦因数波动情况,有条件的实验室还可以进一步测量试验件的磨损情况,对摩擦过程中的典型情况可以进行进一步的机理研究。

1.2 试验件和试验条件

1.2.1试验件的确定

本方法基于内燃机油及相关的添加剂的摩擦学性能研究而建立,也可以评价其他在高温工况下使用的油品摩擦学性能,目前仅提供了1个测试油品摩擦学性能随温度升高的变化情况的基础测试方法,其测定结果与相应实际使用性能之间的对应性需要通过方法的应用逐步建立。

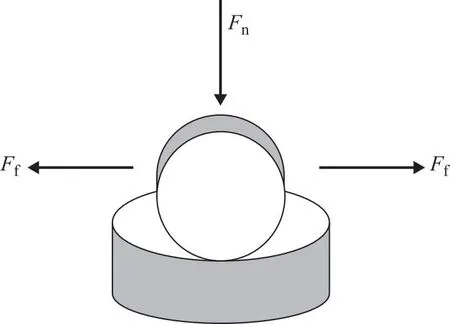

在发动机各部件的摩擦损失中,活塞组件造成的摩擦损失所占比例最大,接近50%。 因此,有必要考察内燃机油在缸套-活塞环模拟工况下的摩擦磨损性能。根据内燃机缸套-活塞环摩擦副的工作原理,结合SRV试验机测试腔内工作平台结构、空间尺寸和试件夹具形状等特点,以及试验件的可标准化性,经过研究选择了柱-盘线接触。试验柱采用钢材质,试验盘采用灰铸铁,材质模拟发动机的通用材质,其试件结构和安装示意见图1,其技术参数见表1,典型灰铸铁试验盘的主要组成及硬度见表2。

表1 试件参数

表2 灰铸铁盘的元素含量及硬度 w,%

图1 试件结构和安装示意

1.2.2试验条件的确定

根据发动机缸套-活塞环之间的平均接触压力为268 MPa、最大接触压力为341 MPa,对应到SRV柱-盘初始赫兹接触压力,计算得到的试验负荷为400~600 N,确定试验负荷为500 N。

内燃机油的工作温度与其发动机设计及其使用工况相关,一般发动机主油道的机油温度在典型工况下一般为120 ℃,评价高档内燃机油高温氧化性能的程序ⅢG台架机滤处的机油温度为150 ℃,涡轮航空发动机油工作温度更高,未来有300 ℃以上需求的可能性,甚至可能达到350 ℃,发动机缸套-活塞环区域的机油温度相较其他摩擦副更高一些。在40~300 ℃温度范围内,测定油品的摩擦因数随温度变化的情况,如果有具备SRV试验设备、工作温度高于300 ℃的实验室,在300 ℃尚未失效的样品可以按照第4阶段的试验周期及每10 ℃温度梯度继续试验,直至摩擦因数急剧上升发生突变导致油膜破裂而失效;也可以根据实际需求选择在较低的温度结束试验,通过摩擦因数随温度升高的变化趋势分析判断油品的摩擦磨损性能。

结合SRV试验设备的功能参数以及实验室的考察结果,试验冲程选择2 mm比较适合,最后确定试验冲程为2 mm。

根据汽车厂家提供的信息得知,发动机速率范围一般为2 000~3 000 r/min,结合SRV设备可控的参数,确定往复运动振动频率为50 Hz。

实验室模拟试验的优势在于试验周期短,简单快捷,经过优化油品的区分能力以及试验条件的可重复性,确定在40~300 ℃温度范围内,每增加10 ℃,试验运行7~15 min,优化后最终的试验条件见表3。

表3 抗擦伤失效温度试验条件

2 典型样品的评定结果

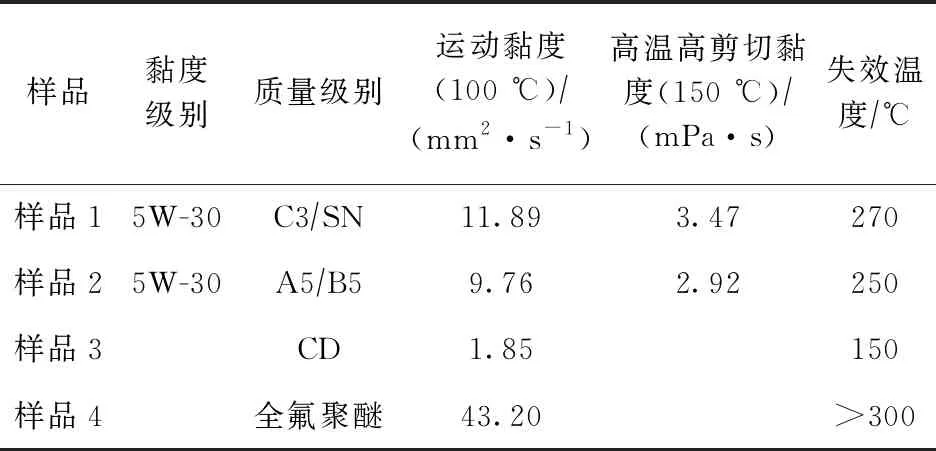

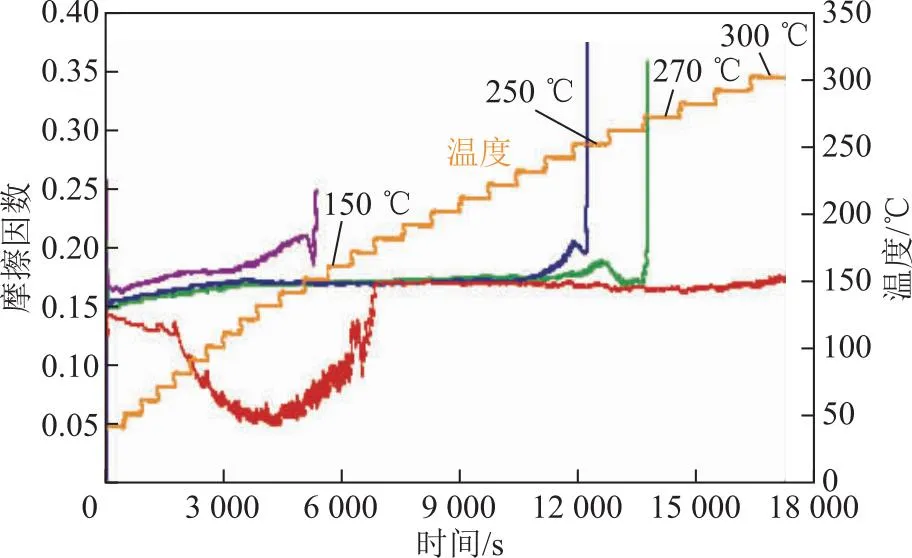

根据确定的摩擦副和试验条件,选取4个代表性油品进行了测定,油品性能见表4,试验过程中的摩擦因数见图2。

表4 4个代表性油品的性能

图2 油品的摩擦因数曲线

图2的结果表明,所建试验方法对不同油品具有良好的区分性。样品1在270 ℃时摩擦因数急剧上升而失效,样品2在250 ℃时摩擦因数急剧上升而失效,样品3在150 ℃时摩擦因数急剧上升而失效,样品4在300 ℃时摩擦因数尚未增加,油品未失效。

3 典型样品的摩擦学机理探讨

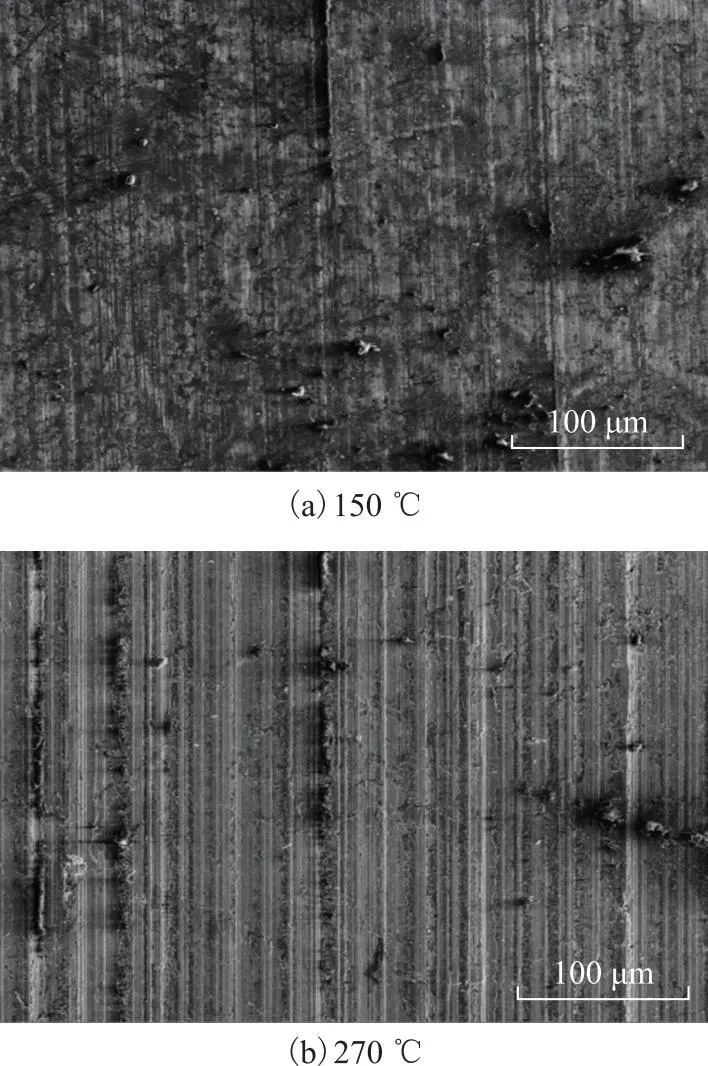

通过建立的试验方法,探讨了温度对油品及添加剂摩擦因数影响的机理,这些机理可以指导和帮助润滑油及添加剂研发人员掌握其热氧化稳定性,开展进一步的研究工作。对试验盘上的磨痕区域进行扫描电镜和能谱(EDS)分析。样品的摩擦因数曲线见图3,试验盘磨痕表面扫描电镜照片见图4及图5,2个典型温度下对应的试验盘上磨痕区域能谱分析结果见表5。

表5 试验盘摩擦表面的能谱分析结果 w,%

图3 典型汽油机油样品的摩擦因数曲线

图4 试验盘摩擦表面扫描电镜照片(×103)

图5 试验盘摩擦表面扫描电镜照片(×104)

由图3可知:该样品在40~190 ℃之间有较低的摩擦因数,为0.045~0.06;温度增加到200 ℃,摩擦因数增加到0.15~0.17,一直保持到260 ℃;在270 ℃时摩擦因数急剧上升而导致设备自动停机,说明油膜破裂导致润滑失效。因此,判断该样品的抗擦伤失效温度为270 ℃。根据摩擦因数随温度变化趋势推测该样品应该加有减摩剂,使得40~190 ℃之间有较低的摩擦因数,而200 ℃时减摩剂失效,失去减摩作用,但油品仍然具有润滑效果,但270 ℃时油品失去润滑能力,导致摩擦因数急剧增加,发生摩擦副的直接接触。

由图4、图5可知:在150 ℃下摩擦副表面有明显的化学反应膜,摩擦系数较低;在270 ℃下磨痕较明显。表5为磨损轨迹表层中的元素分析结果。由表5可知,样品中含有Mo基添加剂,Mo盐是一种减摩剂,二烷基二硫代氨基甲酸钼是一种减摩效果很好的减摩剂,但氧化安定性比较差[6]。由于形成具有减摩性能的反应膜,样品在40~190 ℃有较低的摩擦因数。然而,摩擦因数在200 ℃时升高,并在270 ℃之前保持在0.15~0.17的水平。在270 ℃时,样品的摩擦因数开始急剧增加,导致设备自动停机,说明发生了摩擦副的直接接触,油品完全失去了润滑性能。因此,该样品的抗擦伤失效温度判断为270 ℃,但减摩剂在200 ℃就已经失效。

4 结 论

利用SRV摩擦磨损试验机,自行研究建立的测定润滑剂抗擦伤失效温度的的试验方法具有良好的区分性,能够评价不同油品摩擦学性能随温度变化的情况,能够为润滑剂研发人员提供一种新的测试方法,对高温条件下润滑油及添加剂摩擦学性能研究具有实用意义,可用于研究温度对油品及添加剂摩擦学性能的影响,为高性能热稳定性添加剂的研究提供指导。