Cu-Mn-Si催化剂的制备及其在仲丁醇脱氢反应中的应用

2024-03-12陈超群

陈超群,张 莹,张 丽

(沈阳化工大学化学工程学院,沈阳 110142)

甲乙酮是一种优良的有机溶剂,也是许多精细化学品的生产原料,可用于制备香料、抗氧化剂和某些中间体等。国内外生产甲乙酮的主要方法为正丁烯两步法,该工艺中第一步为正丁烯与水反应生成仲丁醇,第二步为仲丁醇脱氢生成甲乙酮。目前,仲丁醇脱氢反应主要采用以Cu为活性组分的催化剂,如Cu/Al2O3,Cu/ZnO,Cu/ZnO/Al2O3,Cu/SiO2等。其中Cu/ZnO/Al2O3催化剂具有较高的活性,但由于Al2O3载体的酸性较强,会促进醇羟基脱水生成异丁烯,导致甲乙酮选择性较低。

研究表明,Cu/SiO2催化剂在其他一些脱氢或加氢反应中具有很高的活性和选择性。如Zhang Hongwei等[1]采用蒸氨法制备了Cu/SiO2催化剂并将其应用于乙醇脱氢反应中,因该催化剂粒径小且活性组分分散性好,在Cu质量分数为10%的Cu/SiO2催化剂作用下乙醇转化率和乙醛选择性均可达到99%;Sun Daolai等[2]对比了Cu/SiO2,Cu/ZnO,Cu/Al2O3对癸醇脱氢制癸醛的催化活性,发现Cu/SiO2催化剂表现出高而稳定的催化活性,癸醇的转化率可达77.4%,癸醛的选择性达到98.4%;Yuan Enxian[3]采用水热法制备了Cu/SiO2催化剂并将其用于2,3-丁二醇脱氢反应,丁二醇转化率达到76%,丙酮选择性达94.5%。在Cu/SiO2催化剂中加入某些元素可能提高催化效果。如李婷婷等[4]采用共沉淀法在Cu/SiO2催化剂中加入Zn元素,用于环己醇脱氢反应,结果表明Zn的加入使催化剂中Cu+含量增加,环己醇转化率最高可达68%;沈伟等[5]在Cu/SiO2催化剂中加入Cr,并将其用于1,4-丁二醇脱氢与马来酸酐加氢制γ-丁内酯的偶联反应中,结果表明Cr提高了Cu的分散性,产生了更多的Cu+,促进了该偶联反应;Cesar等[6]将Co加入到Cu/SiO2催化剂,并将其应用到环己醇脱氢反应中,其中15% Cu-15% Co/SiO2催化剂具有尖晶石结构,可以实现96%的转化率和74%的选择性。除上述元素外,Mn也可以提高Cu/SiO2催化剂的性能。郑洪岩等[7]制备了Cu-Mn-Si催化剂,并将其应用于环己醇脱氢和糠醛加氢的耦合反应中,环己酮选择性高于92%,糠醛转化率可达99.7%。杨海贤等[8]考察了Cu-Mn-Si/HZSM-5催化剂在二氧化碳催化加氢反应中的性能,结果表明焙烧温度为400 ℃时,催化剂中有更多的Cu+存在,催化剂活性最高,二氧化碳转化率最高达到26%,二甲醚的选择性达到42%。

鉴于Cu/SiO2催化剂在脱氢或加氢反应中表现出的高催化活性,本课题在Cu/SiO2催化剂中加入Mn元素作为助剂,分别采用共沉淀法和溶胶凝胶法制备Cu-Mn-Si催化剂,考察其在仲丁醇脱氢制甲乙酮反应中的活性;对催化剂进行氮气吸附-脱附(BET)、氢气程序升温还原(H2-TPR)、X射线衍射(XRD)、程序升温氧化(TPO)表征,比较分析两种方法制备的催化剂的差异,揭示Cu-Mn-Si催化剂的构效关系。

1 实 验

1.1 主要试剂

硝酸铜[Cu(NO3)2·3H2O]、硅酸钠、硝酸锰(50%水溶液)、正硅酸四乙酯(TEOS),购自天津市大茂化学试剂厂。乙醇和氨水,购自天津市恒兴化学试剂制造有限公司。所用试剂均为分析纯。

1.2 催化剂的制备

共沉淀法:用蒸馏水分别配制硝酸铜、硅酸钠和硝酸锰溶液。按一定物质的量比将硝酸铜和硝酸锰溶液进行混合。在持续搅拌条件下,将硅酸钠溶液缓慢加入上述混合溶液中。停止搅拌后,将上述反应体系置于70 ℃恒温水浴中陈化2 h。将得到的沉淀物经过滤、洗涤,置于烘箱中于110 ℃下干燥24 h后,再转移到马弗炉中于450 ℃下焙烧4 h。最后将所得催化剂粉末压片、粉碎、筛分,得到20~40 目的催化剂颗粒待用。通过调节硝酸铜和硝酸锰溶液的体积比,制备了不同Cu/Mn物质的量比的催化剂。催化剂命名以Cu,Mn,Si的物质的量比进行标记,例如,将n(Cu)∶n(Mn)∶n(Si)=0.8∶0.2∶1.0的催化剂记为0.8Cu0.2MnSi,并将共沉淀法制备的0.8Cu0.2MnSi催化剂记为CP 0.8Cu0.2MnSi。为方便进行比较,采用共沉淀法制备Cu/SiO2催化剂,并记为CP Cu-Si。

溶胶凝胶法:分别配制硝酸铜和硝酸锰溶液,按比例将其进行混合后,加入TEOS、乙醇和水[n(TEOS)∶n(乙醇)∶n(水)=1∶4∶11],得到混合溶液。将混合溶液在室温下磁力搅拌2 h后,得到透明溶液。在其中加入浓氨水,搅拌均匀,调整溶液的pH至11~12,在75 ℃的恒温水浴中静置5 h,形成凝胶。将所得凝胶转入烘箱中于120 ℃下干燥12 h,再转移到马弗炉中于450 ℃下焙烧4 h,最后将催化剂粉末压片、粉碎、筛分,得到20~40目的催化剂颗粒待用。将采用溶胶凝胶法制备的0.8Cu0.2MnSi催化剂记为SG 0.8Cu0.2MnSi。同时,采用溶胶凝胶法制备Cu/SiO2催化剂,并记为SG Cu-Si。

1.3 催化剂性能评价

在连续固定床反应器中测试催化剂性能。反应器由内径为8 mm、长度为260 mm的不锈钢管制成。将1.0 g 20~40目的催化剂置于管式反应器中部的恒温段。反应器的上部和下部填充石棉。在反应器内放置热电偶,由管式加热炉控制反应器内的温度。在脱氢反应之前,在290 ℃下,用5%(φ)H2-95%(φ)N2混合气体对催化剂进行2 h还原。还原完成后,待催化剂床层温度从还原温度降到240 ℃后,利用平流泵将液体仲丁醇注入管式加热炉进行汽化,控制仲丁醇质量空速为4.86 h-1。在5%(φ)H2-95%(φ)N2混合气体下进行仲丁醇脱氢反应,反应产物经冷凝后由安捷伦GC7890色谱仪进行定量分析。色谱条件:PEG-20M毛细管柱,规格为60 m×0.32 mm×0.5 μm;柱温采用程序升温,初始温度为50 ℃,升温速率为10 ℃/min,经过10 min升温到150 ℃,150 ℃恒温10 min;采用分流进样,分流比为10∶1;汽化室温度为220 ℃;采用氢火焰离子化检测器(FID),检测器温度为150 ℃。催化剂的性能以仲丁醇转化率、甲乙酮选择性和甲乙酮收率作为评价指标,由式(1)~式(3)计算得出。

(1)

(2)

YMEK=XSBA×SMEK×100%

(3)

式中:XSBA,SMEK,YMEK分别为仲丁醇转化率、甲乙酮选择性和甲乙酮收率,%;ASBA,AMEK,AC8分别为产物中仲丁醇、甲乙酮、C8缩酮在色谱图中的峰面积;MSBA,MMEK,MC8分别为仲丁醇、甲乙酮、C8缩酮的相对分子质量;fC8/SBA、fMEK/SBA分别为C8缩酮、甲乙酮与仲丁醇的相对质量校正因子。

1.4 催化剂表征

利用德国布鲁克公司生产的D8型X射线衍射(XRD)仪,以10(°)/min的扫描速率,在2θ为15°~80°之间进行催化剂物相测试;利用美国麦克仪器公司生产的麦克2020型N2吸附-脱附比表面仪测定催化剂的比表面积、孔体积和平均孔径;利用美国AMI仪器公司生产的AMI 300型化学吸附仪在10 ℃/min的升温速率下进行H2程序升温还原(H2-TPR)测试。利用美国康塔公司生产的Autosorb-iQ-C型化学分析仪从室温升至800 ℃进行程序升温氧化(TPO)测试。

2 结果与讨论

2.1 XRD分析

图1为采用共沉淀法与溶胶凝胶法所制备各种催化剂的XRD表征结果。由图1可见,两种方法所制备的Cu-Mn-Si催化剂的XRD衍射峰存在较大的差异。采用共沉淀法制备的催化剂在2θ为26.7°处出现了明显的衍射峰,其为铜锰络合物CuMn2O4(JCPDS 71-1142)的特征衍射峰;溶胶凝胶法制备的催化剂在此处没有明显的衍射峰,而其在2θ为36°和38°两处的衍射峰更加明显,这两处衍射峰可能为CuMn2O4(JCPDS 34-1400)的衍射峰。这表明采用共沉淀法和溶胶凝胶法制备的催化剂在晶相结构上存在差异,特别是对于n(Cu)∶n(Mn)∶n(Si)为0.8∶0.2∶1.0的催化剂来说,两者衍射峰的差别更加明显。对于共沉淀法制备的催化剂,在2θ为26.7°处的衍射峰非常尖锐,表明该催化剂晶化程度高,晶粒较大。而在溶胶凝胶法制备的催化剂中,衍射峰较宽,强度较弱,表明该催化剂晶粒更小,分布更分散。对于两种方法所制备的Cu-Mn-Si催化剂,随着Mn含量的增加,衍射峰强度逐渐减弱。这是因为Mn助剂的加入分散了催化剂中的氧化铜晶粒。

图1 两种方法所制备各催化剂的XRD图谱

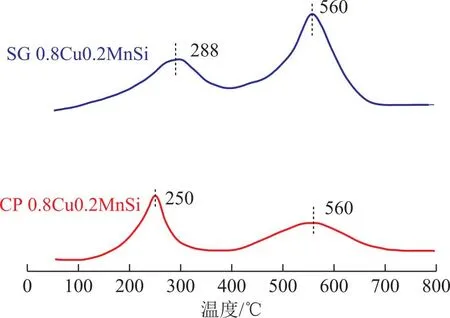

2.2 H2-TPR分析

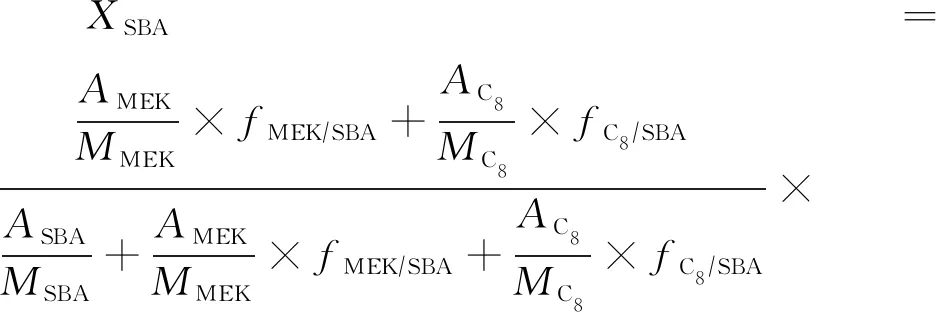

图2为采用共沉淀法和溶胶凝胶法所制备各种催化剂的H2-TPR表征结果。由图2可见,采用共沉淀法制备的Cu/SiO2催化剂CP Cu-Si具有两个还原峰。文献[9-12]表明,在CuO的氢气程序升温还原过程中会出现两个还原峰,低温峰归因于高度分散的铜物种的还原,高温峰则归因于体相CuO的还原。由此推测:图2中321 ℃处的低温还原峰对应于催化剂中高度分散的CuO还原为Cu0和Cu+物种的特征峰;520 ℃处的高温还原峰应为催化剂中体相CuO的还原峰。

图2 两种方法所制备各种催化剂的H2-TPR曲线

采用共沉淀法制备的催化剂中,CP 0.8Cu0.2MnSi催化剂的还原温度为297 ℃,低于CP Cu-Si催化剂;CP 0.5Cu0.5MnSi催化剂的还原温度为322 ℃,与CP Cu-Si催化剂的低温还原温度相近,但其没有高温还原峰。上述结果表明,共沉淀法制备的Cu-Mn-Si催化剂,由于Mn的加入,提高了CuO的分散性,其还原特性好于Cu/SiO2催化剂。

溶胶凝胶法所制备的催化剂均只有一个低温还原峰。如前所述,这说明溶胶凝胶法所制备的催化剂中CuO的分散性较好。其中SG Cu-Si,SG 0.8Cu0.2MnSi,SG 0.5Cu0.5MnSi的还原温度分别为197,230,237 ℃。由此可见,对于溶胶凝胶法来说,Mn的加入不能改善Cu/SiO2催化剂的还原特性。图2的结果也可以说明,溶胶凝胶法制备的催化剂中CuO晶粒尺寸小,分散性好,这与XRD表征结果一致。

H2-TPR结果表明,对于两种方法制备的Cu-Mn-Si催化剂,CP 0.8Cu0.2MnSi和SG 0.8Cu0.2MnSi还原温度较低,因此对这两种催化剂使用前后的比表面积和孔结构进行了测定,以考察两种方法制备的催化剂在结构上的差异。

2.3 BET分析

SG 0.8Cu0.2MnSi和CP 0.8Cu0.2MnSi作用于仲丁醇脱氢反应前后的比表面积和孔结构性质如表1所示。从表1可以看出,对反应前的催化剂,溶胶凝胶法制备的催化剂SG 0.8Cu0.2MnSi的比表面积几乎为共沉淀法制备的催化剂CP 0.8Cu0.2MnSi的5倍。这是由于采用溶胶凝胶法制备催化剂时,形成的凝胶具有特殊的三维骨架结构,在煅烧时很可能保留了这些结构,在最终的催化剂中形成了更多的孔道,因此具有更大的比表面积。这与XRD和H2-TPR的表征结果相符,即溶胶凝胶法制备的Cu-Mn-Si催化剂因具有更大的比表面积,从而导致CuO物种的分散性和还原性更好。反应后两种方法制备的催化剂的比表面积、孔体积均变小,平均孔径均变大。比表面积和孔体积变小的原因,一方面可能是由于在反应过程中催化剂颗粒中的孔道坍塌或多个颗粒烧结变成更大的颗粒,从而导致比表面积和孔体积减小;另一方面可能是由于催化剂积炭堵塞孔道,导致比表面积和孔体积减小。由表1中数据可以计算得到,反应前后,采用共沉淀法和溶胶凝胶法制备的催化剂的比表面积分别下降70.3%和16.7%。

表1 0.8Cu0.2MnSi作用于正丁醇脱氢反应前后的比表面积和孔结构性质

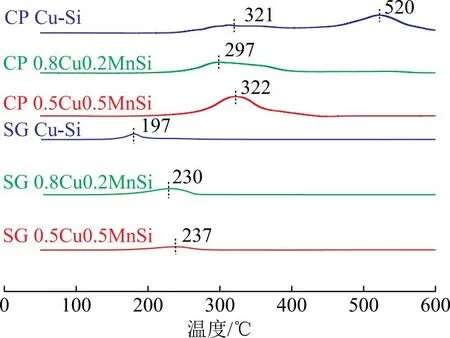

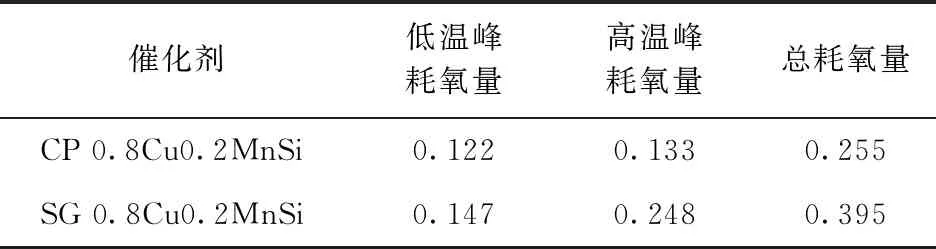

2.4 TPO分析

为研究催化机理,对作用于仲丁醇脱氢反应后的SG 0.8Cu0.2MnSi和CP 0.8Cu0.2MnSi进行了TPO测试,以考察使用后的催化剂中还原性组分的种类和含量,结果如图3所示。TPO测试结果为样品的耗氧情况,图3中的低温和高温耗氧峰可能对应于催化剂中不同还原性物种的氧化,应分别为Cu0被氧化成Cu+及Cu+被氧化成Cu2+。CP 0.8Cu0.2MnSi的两个耗氧峰对应温度分别为250 ℃和560 ℃;SG 0.8Cu0.2MnSi的两个耗氧峰对应温度分别为288 ℃和560 ℃。由此可见,CP 0.8Cu0.2MnSi的低温氧化温度更低,表明其中的Cu0物种更容易被氧化,说明CP 0.8Cu0.2MnSi中的Cu0物种不如SG 0.8Cu0.2MnSi中的稳定,这可能会影响到它们在反应中的催化性能。两者耗氧量的数据如表2所示,耗氧量越高说明催化剂中还原性物质越多。从表2可见,使用后的CP 0.8Cu0.2MnSi和SG 0.8Cu0.2MnSi的总耗氧量分别为0.255 mmol/g和0.395 mmol/g。这表明使用后的SG 0.8Cu0.2MnSi中总还原性物种含量更多,这与图2中SG 0.8Cu0.2MnSi还原温度更低其还原性物质可能更多的结论相符。

表2 反应后0.8Cu0.2MnSi在TPO测试中的耗氧量 mmol/g

图3 反应后0.8Cu0.2MnSi的TPO曲线

2.5 催化剂活性评价

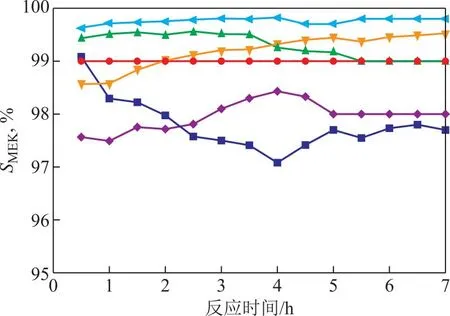

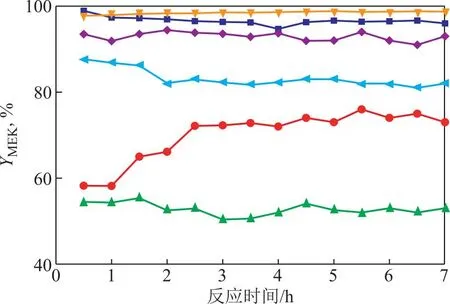

共沉淀法和溶胶凝胶法制备的Cu-Mn-Si催化剂的性能如图4~图6所示。图4、图5和图6分别为仲丁醇转化率、甲乙酮选择性和甲乙酮收率随反应时间的变化。从图4可见:对于采用溶胶凝胶法制备的催化剂,SG 0.8Cu0.2MnSi和SG Cu-Si催化剂作用下的仲丁醇转化率高达99%,并且在运行的7 h内保持稳定,SG 0.5Cu0.5MnSi作用下的仲丁醇转化率最低;对于采用共沉淀法制备的催化剂,CP 0.8Cu0.2MnSi作用下的仲丁醇转化率最高,为94.92%,且催化剂的活性随着运行时间的延长而保持稳定;不论是共沉淀法还是溶胶凝胶法,0.5Cu0.5MnSi作用下的仲丁醇转化率均为最低,一方面是由于活性组分Cu物种含量较低,另一方面也可能是因为其具有较高的还原温度(见图2),在反应前还原不充分。从图4中CP 0.5Cu0.5MnSi催化剂的性能曲线可以看出其在反应前还原不充分,在反应的前2.5 h,催化剂不断被还原,仲丁醇转化率不断提高;到2.5 h后,仲丁醇转化率提高到80%,此时催化剂应被完全还原,此后仲丁醇转化率逐渐稳定。总之,从图4可以看出,溶胶凝胶法制备的催化剂中,SG Cu-Si具有最高的仲丁醇转化率,且高于共沉淀法中具有最高仲丁醇转化率的CP 0.8Cu0.2MnSi催化剂。

图4 仲丁醇转化率随反应时间的变化

图5 甲乙酮选择性随反应时间的变化

图6 甲乙酮收率随反应时间的变化

从图5可以看出:反应4 h后,无论是共沉淀法还是溶胶凝胶法,不加Mn的Cu/SiO2催化剂均具有最高的甲乙酮选择性,可达99%;在加入Mn元素后的催化剂作用下的甲乙酮选择性降低。从图6可以看出:采用溶胶凝胶法制备的催化剂,不加Mn元素的SG Cu-Si具有最高的甲乙酮收率;而采用共沉淀法制备的催化剂,CP 0.8Cu0.2MnSi催化剂具有最高的甲乙酮收率;且SG Cu-Si作用下的甲乙酮收率高于后者。

从图4~图6可以看出:对于溶胶凝胶法制备的催化剂,加入Mn元素后未能提高催化剂的活性;对于共沉淀法制备的催化剂,加入适量的Mn元素,可以提高仲丁醇的转化率,但是甲乙酮选择性有所降低。这可能是因为在两种制备方法中引入Mn元素时,所形成的铜锰络合物不同,导致催化剂结构上存在较大差异造成的。两种制备方法所形成的铜锰络合物CuMn2O4的晶型差异较大,分别归属于JCPDS 71-1142和JCPDS 34-1400,因此两种方法制备的催化剂在还原特性、比表面积和孔结构及还原后物种的稳定性方面均存在明显差别,并最终产生了不同的催化效果。

3 结 论

(1)采用共沉淀法和溶胶凝胶法所制备的Cu-Mn-Si催化剂中铜锰络合物CuMn2O4的晶型结构差异较大,分别归属于JCPDS 71-1142和JCPDS 34-1400。溶胶凝胶法制备的催化剂晶粒更小且高度分散。

(2)Mn元素的加入,可以降低共沉淀法制备的Cu/SiO2催化剂的还原温度,但不能降低溶胶凝胶法制备的Cu/SiO2催化剂的还原温度。

(3)对于相同组成的催化剂,相比于共沉淀法,采用溶胶凝胶法制备的催化剂具有更低的还原温度、更大的比表面积,使用后具有更多的较稳定的还原态物质。

(4)采用溶胶凝胶法所制备的催化剂中,SG Cu-Si催化剂具有最高的仲丁醇转化率、甲乙酮选择性和甲乙酮收率,分别可达99.26%,99.19%,98.45%;采用共沉淀法制备的催化剂中,CP 0.8Cu0.2MnSi具有最高的仲丁醇转化率,可达94.92%,其甲乙酮选择性略低于SG Cu-Si催化剂,为98.53%,甲乙酮收率为93.52%。