超亲水碱激发矿渣/铜网复合膜的低成本制备及其油水分离性能

2024-03-12潘锦康韦国庆李菲菲葛圆圆

潘锦康,韦国庆,李菲菲,赖 芳,葛圆圆

(广西大学化学化工学院广西石化资源加工及过程强化技术重点实验室,南宁 530004)

石油化工、纺织、食品等行业的迅速发展导致大量的含油废水形成[1]。若不进行有效的处理,不仅会对生态环境造成破坏,还会威胁到人类的健康[2]。含油废水的传统处理方法,如旋风分离器、气浮、氧化和微生物降解等,通常无法有效处理油滴尺寸小于10 μm的稳定乳状液体系[3-4]。此外,这些方法存在成本高、耗能高和效率低等缺陷,同时在大规模的应用中对水体有着二次污染的可能。

与传统分离技术相比,膜分离技术由于能耗低、渗透稳定、分离效率高和操作简单,适用于各类含油废水的处理而越来越受到重视[5]。其中具有特殊润湿性能的膜材料在油水分离领域被广泛研究,如超亲水膜材料,在油水分离过程中,水通过孔隙而油被阻隔在膜表面,实现油水分离并减少了膜材料被污染的可能[6-7]。但现有的超亲水膜主要为有机膜[8-9],仍存在成本高、制备复杂、稳定性弱等不足[10]。

本研究以廉价易得、绿色环保的矿渣作为原料,以NaOH作为碱激发剂,通过简单的“涂层-固化”工艺制备得到碱激发矿渣/铜网复合膜(SG@CM)并应用于油水分离,详细考察制备过程中n(H2O)/n(Na2O)对SG@CM表面形貌、结构和润湿性能的影响,并详细探究最佳SG@CM对油水乳液的分离性能,及其处理中的抗污染性、化学稳定性以及可再生性。本研究为矿渣固体废弃物的再利用提供新的途径,为油水分离领域提供一种低成本、绿色环保和高性能的新材料。

1 实 验

1.1 药品及仪器

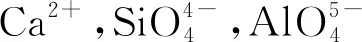

金属铜网(CM),2 000目,孔径为6.5 μm,上海华东丝网制品有限公司产品;氢氧化钠、过硫酸铵,均为分析纯,广东光华科技股份有限公司产品;环己烷、正己烷、煤油和石油醚,均为分析纯,上海国药化学试剂公司产品;矿渣,取自北海承德镍业有限公司,组成见表1。

表1 矿渣的主要组成 w,%

高速分散搅拌机,SF智能型,常州市英制机械有限公司产品;超声波清洗器,KQ-100DB,昆山市超声仪器有限公司产品;pH计,PHS-3C型,江苏金怡仪器科技有限公司产品;超声波清洗器,KQ-100DB型,昆山市超声仪器有限公司产品。

1.2 SG@CM的制备

铜网的预处理:将CM裁成圆形(半径为0.02 m),浸入m[(NH4)2S2O8]∶m(NaOH)∶m(H2O)=0.2∶1∶10的混合溶液中[14],静置30 min后取出,用去离子水冲洗干净后干燥备用。

浆料的配置:称取一定量的氢氧化钠和去离子水混合搅拌得到NaOH溶液,在盛有30 g矿渣的塑料烧杯中加入溶解好的NaOH溶液,通过玻璃杯搅匀,再使用搅拌器在2 000 r/min转速下搅拌3 min得到浆料,调节n(H2O)/n(Na2O)分别为11,13,15,17,19。

SG@CM的制备:在处理后的铜网表面涂覆配置好的浆料,密封后放入60 ℃烘箱中72 h,使浆料固化在铜网上,用去离子水洗去膜表面多余的碱,多次洗涤直至溶液pH呈中性后烘干备用。

1.3 含油废水的分离试验

油水混合物的配置:取20 mL环己烷加入到20 mL去离子水中,静置10 min得到体积比为1∶1的油水混合物。

油水乳液的配置:称取99 g去离子水放入烧杯中,滴加1 g十六烷,然后在转速2 000 r/min的分散机下高速搅拌10 min,稳定后得到油水乳液。

将预润湿的SG@CM膜放置在分离装置上,在室温下以重力作为驱动力将40 mL配制好的油水混合物进行分离,采用电子天平称量过滤前后油相的质量。

油水混合物的分离效率(η)按式(1)计算。

(1)

式中,m0和m1分别为分离前、后油相的质量,g。

将20 mL的油水乳液作为进料,倒入装有预润湿SG@CM的过滤装置中,在重力作用下进行油水乳液分离,乳液浓度通过总有机碳(TOC)分析仪测定后,根据式(2)计算得到分离效率(R)。

(2)

式中,c0和c1分别为过滤前、后溶液的TOC质量浓度,mg/L。

将预润湿的膜放置在分离装置上,通过重力过滤20 mL去离子水,由式(3)计算水通量(F)。

(3)

式中:V为渗透水体积,L;A为有效膜表面积,m2;t为分离时间,h。

1.4 表 征

采用日谷公司生产的D/MAX 2500 V型X射线衍射(XRD)仪测定晶体形态,光源为Cu Kα(波长0.154 nm),扫描范围为5°~80°。采用日本日立公司生产的SU8220型扫描电子显微镜(SEM)观察样品的表面形貌。采用德国克鲁斯公司生产的DSA100型接触角测角仪使用液滴法进行水接触角测量,在每个膜上的不同位置进行3次测量,取平均值。采用美国沃尔瑟姆公司生产的Thermo Nicolet 510型红外光谱仪通过KBr方法在400~4 000 cm-1范围内测定傅里叶变换红外光谱(FTIR)。采用日本岛津公司生产的CPH型TOC分析仪测量乳液浓度。使用美国布鲁克海文公司生产的NanoBrook Omni型多角度粒度及高灵敏Zeta电位分析仪测试样品的粒径。

2 结果与讨论

2.1 SG@CM的表征

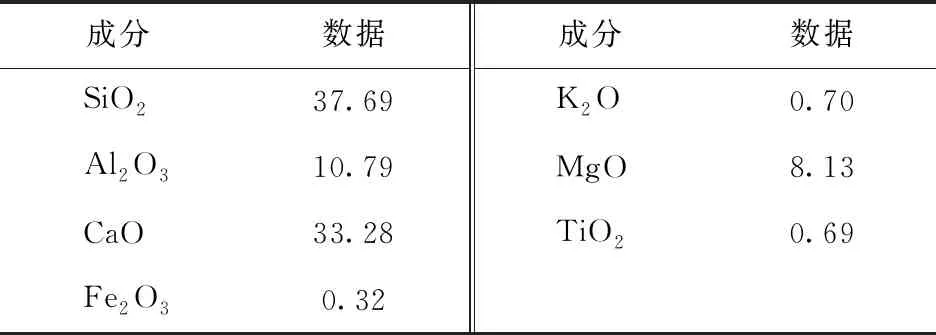

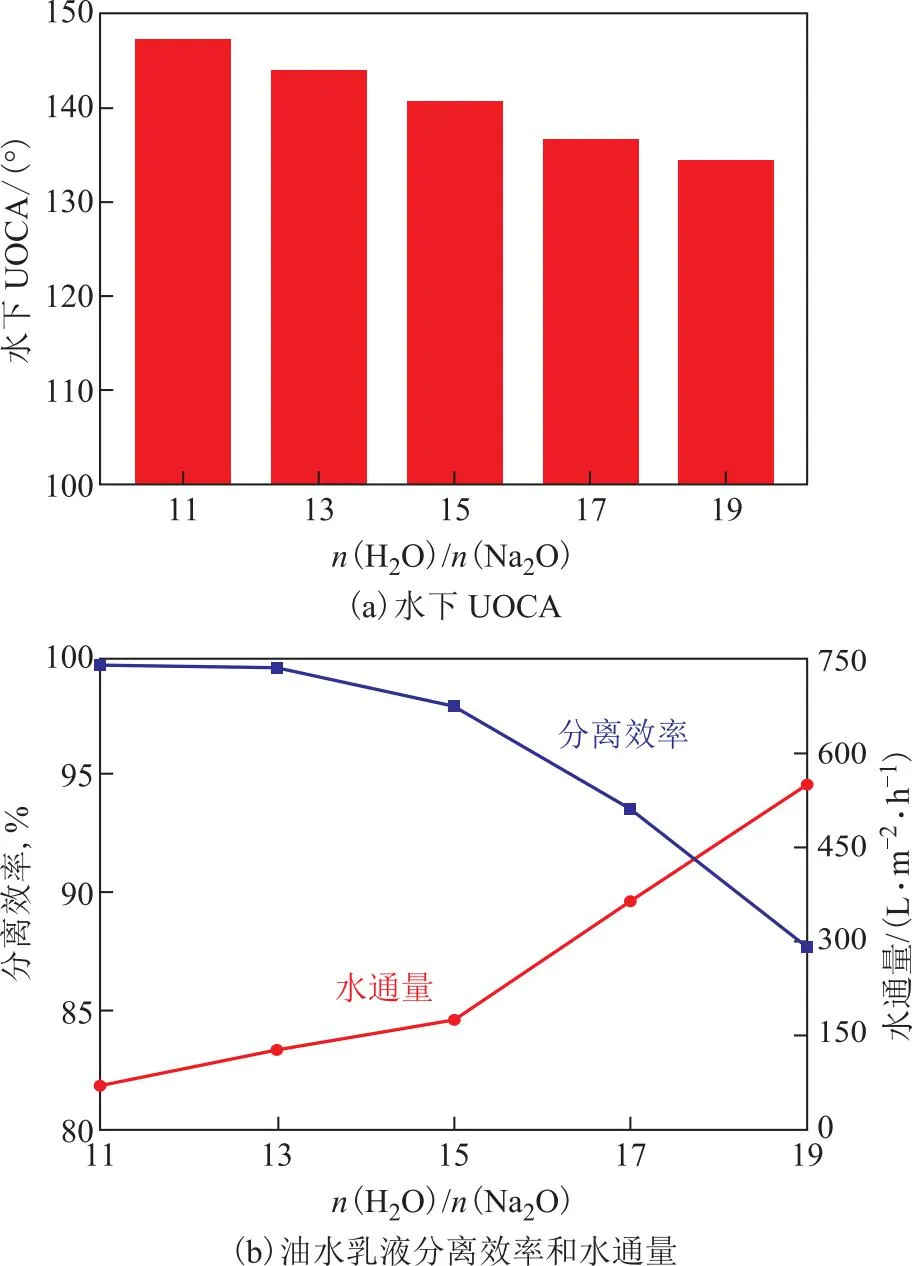

不同n(H2O)/n(Na2O)下制备的SG@CM的SEM照片如图1所示,可以看到SG@CM被碱激发矿渣的凝胶产物完全覆盖,原始铜网骨架结构难以被发现。当n(H2O)/n(Na2O)=11时,SG@CM表面最致密;n(H2O)/n(Na2O)越低,意味着体系中碱浓度越高,越有利于加快矿渣的反应进程,使得碱激发矿渣后产生的水合硅酸钙凝胶产物(C-S-H)增加,提高致密程度,这可能导致膜的水通量较低[15]。随着n(H2O)/n(Na2O)的增加,SG@CM表面出现较多的孔洞和裂缝,表面变得疏松多孔,这可能是由于过量的水在高温养护中会以水蒸气的形式脱离,形成较多的大孔结构,对致密结构产生破坏[16]。多孔结构有利于增加膜的水通量,但可能导致膜的油水分离效率下降[17]。此外,膜的亲水性对油水分离效率也有较大影响,如图2(a)所示。随着n(H2O)/n(Na2O)从11增大到19,膜的水下油接触角(UOCA)呈现逐渐下降的趋势,从147.3°降低为134.5°,这可能是由于碱度的降低使得SG@CM表面羟基减少,膜的亲水性下降,亲水性减弱会导致油水分离性能下降[13]。

图1 不同n(H2O)/n(Na2O)下SG@CM的SEM照片

图2 n(H2O)/n(Na2O)对SG@CM水下油接触角、油水分离效率及水通量的的影响

n(H2O)/n(Na2O)对SG@CM分离性能和水通量的影响如图2(b)所示。随着n(H2O)/n(Na2O)的增加,膜的水通量呈明显上升趋势,从69.75 L/(m2·h)增大到552.99 L/(m2·h),这与SEM表征结果一致。当n(H2O)/n(Na2O)为11和13时,SG@CM对十六烷乳液的分离效率变化不大,可达99.64%,然而当n(H2O)/n(Na2O)从13增大到19时,受到表面孔隙结构增加和亲水性变弱的影响,SG@CM对油水的分离效率呈持续下降趋势,从99.64%下降到87.76%。后续试验选择了分离效率和水通量均较好的SG@CM进行,即n(H2O)/n(Na2O)=13时的SG@CM-13。SG@CM-13对十六烷乳液的分离效率和水通量分别为99.64% 和126.97 L/(m2·h),其水下油接触角为144.1°。

◆—C-S-H; ●—水滑石

2.2 润湿性

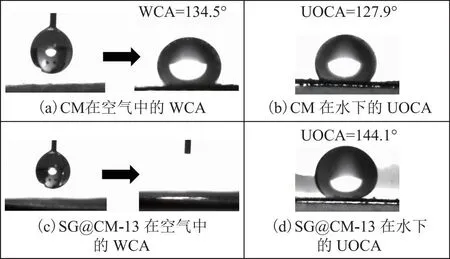

膜表面的润湿性会影响油水分离效率,因此对SG@CM-13材料进行了水接触角(WCA)和水下UOCA测试[23],结果见图4。由图4(a)和图4(b)可见,CM表面光滑,在空气中表现出疏水性,WCA为134.5°,在水下与三氯甲烷的UOCA达到127.9°,具有水下疏油性。由图4(c)和图4(d)可见,表面分布大量C-S-H凝胶的SG@CM-13的WCA为0°,具有超亲水性,UOCA为144.1°。由于膜的超亲水性,在进行水下UOCA的测试时表面与水结合形成水层,增加了对油的排斥作用[24],所以SG@CM-13达到了水下疏油状态。因此,拥有超亲水性和水下疏油性的SG@CM-13会更有利于油水分离。

图4 CM和SG@CM的接触角测试结果

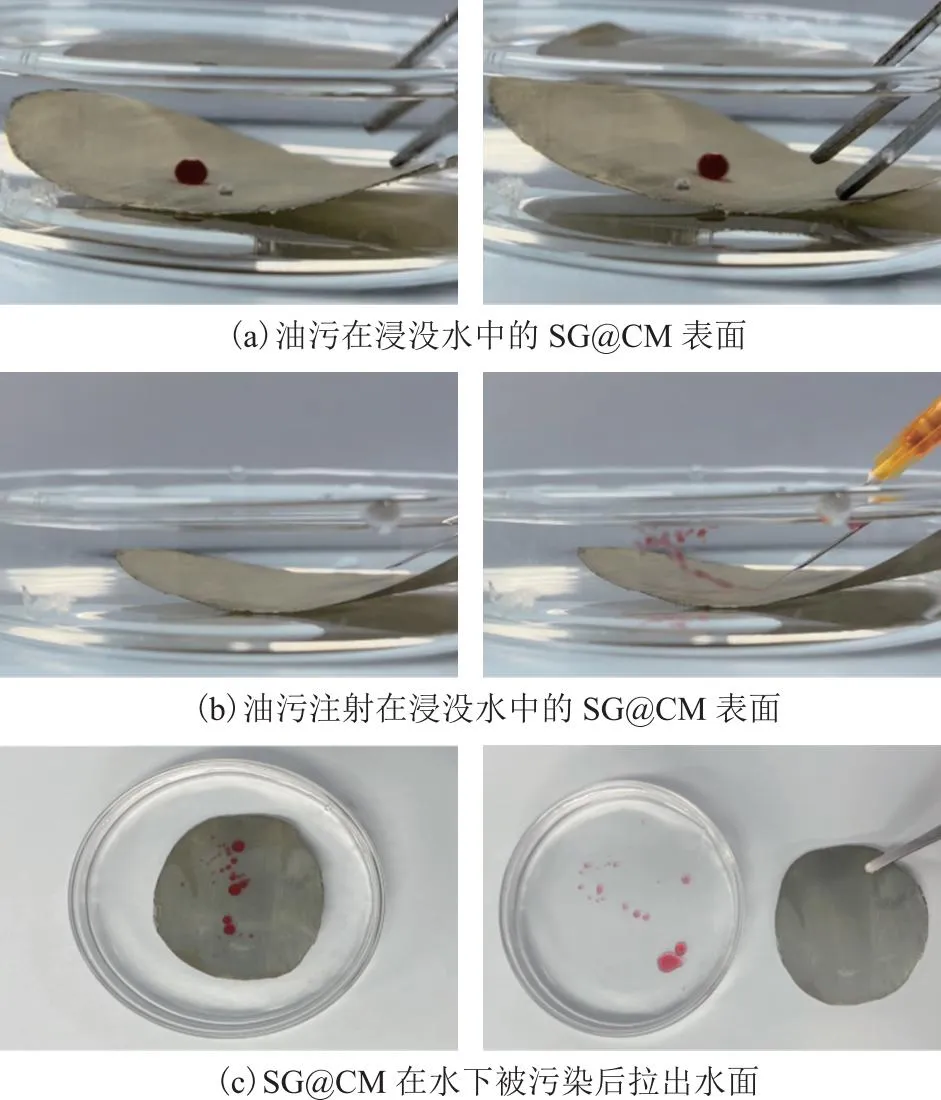

2.3 自清洁性能

对SG@CM-13进行自清洁能力的探究。把SG@CM-13浸没在水下[图5(a)],在表面滴上用油红O染色后的氯仿液滴,液滴在复合膜表面呈球型。当膜被提拉时,液滴会进行滑动,证明了SG@CM-13在水下为疏油状态。利用注射器将环己烷注射到SG@CM-13表面[图5(b)],环己烷液滴接触到其表面时会被反弹,不会黏附在膜表面。在浸没水中的SG@CM-13上滴加被油红O染色的三氯甲烷,由于其水下疏油性,当膜脱离水面时,膜上的油滴不会黏附在表面,而是被膜表面排斥而留在水中[图5(c)]。由此可见,由于SG@CM-13膜的超亲水性和水下疏油性,表现出了良好的自清洁能力和抗油污能力,因此在油水乳液分离上有着巨大的潜力。

图5 SG@CM-13抗油污和自清洁能力

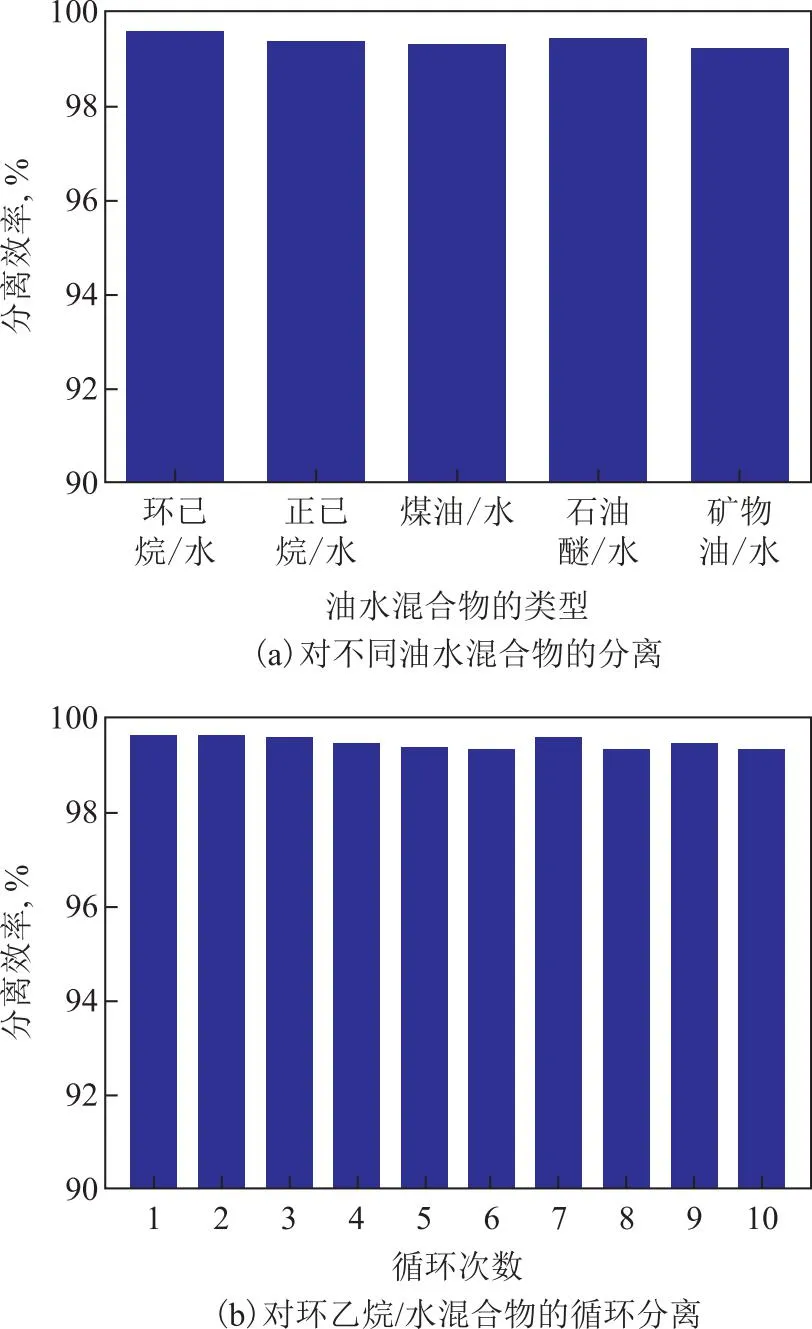

2.4 对油水混合物的分离性能

SG@CM-13具有良好的润湿性和自清洁性能。为了验证SG@CM-13对油水混合物的分离性能,对不同油或有机溶剂/水的混合物(如环己烷、正己烷、煤油、石油醚和矿物油)进行分离试验,结果见图6。由图6(a)可见,SG@CM-13对环己烷、正己烷、煤油、石油醚和矿物油与水的混合物的分离效率分别为99.56%,99.36%,99.29%,99.4%,99.21%,表明SG@CM-13对环己烷、正己烷、煤油、石油醚和矿物油都有很好的分离效果。对膜的循环使用进行探究,当SG@CM-13对环己烷/水混合物进行连续10次的分离试验[见图6(b)],分离效率变化不大,仍能保持在99.30%以上,说明SG@CM-13具有良好的分离循环稳定性,为实际应用提供了可能。

图6 SG@CM-13对油水混合物的分离性能

2.5 对油水乳液的分离性能

本研究还测试了SG@CM-13对液滴尺寸更小、稳定性更好的油水乳液的分离性能,结果见图7。如图7(a)所示,十六烷乳液呈乳白色,其显微镜照片中有很多大尺寸的油滴,经过分离后的滤液无色透明,显微镜照片中大量的油滴消失,表明SG@CM-13对十六烷乳液具有良好的分离效果。使用动态光散射方法(DLS)对分离前后乳液的液滴尺寸分布进行验证[见图7(b)和图7(c)],可以发现分离前油滴具有宽范围的尺寸分布,且油滴的最可几直径为3 μm左右;经过过滤后,油滴尺寸变小,主要分布在0.3 μm附近。这表明了乳液中的大尺寸油滴被SG@CM-13拦截,而水能透过膜,达到了有效的油水乳液的分离。

图7 SG@CM-13对十六烷乳液的分离

考察SG@CM-13对不同油水乳液的分离性能,结果如图8(a)所示,SG@CM-13对正十六烷、环己烷、正己烷、煤油和石油醚乳液的分离效率分别达到99.63%,99.66%,99.62%,99.49%,99.29%。SG@CM-13在对十六烷乳液的10次分离循环中仍保持着超过99.30%的分离效率[见图8(b)]。为了研究膜的稳定性,将SG@CM-13浸泡在pH为2~6的HCl溶液、pH为8~12的NaOH溶液和不同浓度的NaCl溶液中24 h后取出,对十六烷乳液进行分离试验,结果如图8(c)~图8(e)所示,SG@CM-13在酸性、碱性和盐溶液处理后对十六烷乳液的分离效率分别能达到99.02%,99.50%,99.40%,且基本稳定,表明SG@CM-13可以在多种恶劣条件下应用。在含油废水的处理中,膜容易被油污染,因此可重复使用性是衡量膜实际应用价值的重要指标之一。将使用过的SG@CM-13在500 ℃下煅烧2 h,然后用其对十六烷乳液进行10次过滤。在煅烧过程中,膜上附着的油类污染物会被烧掉。如图8(f)所示,煅烧后的SG@CM-13完成10次过滤循环后分离效率仍能保持在98.57%,这表明SG@CM-13具有一定的耐高温性能,能通过简单的高温煅烧方法保持良好的循环使用性。

3 结 论

(1)当n(H2O)/n(Na2O)=13时,制备得到的SG@CM-13对十六烷乳液的分离效率为99.64%,水通量达到126.97 L/(m2·h)。

(2)SG@CM-13具有超亲水性和水下疏油性,对多种油水乳液的分离效率均达到99%以上。在恶劣条件(酸、碱、盐溶液)中浸泡24 h后,SG@CM-13对十六烷乳液的分离效率仍能达到99.02%以上。此外,将被油污染的SG@CM-13进行500 ℃高温煅烧2 h后对十六烷乳液的分离效率能仍保持在98.57%以上。