三种供氢系统电气控制方案介绍及比较

2024-03-11康燕语

康燕语

(厦门金龙旅行车有限公司,福建厦门 361006)

引言

氢燃料电池客车具备加氢时间短、续驶里程长的特点,是未来新能源汽车的发展方向。氢燃料电池客车的储供氢总成受控于控制器,既要能达到氢安全的基本标准,又要能满足燃料电池发动机的供应需求。本文对控制器的3 种方案进行比较,体现各方案的优缺点,为储供氢总成、燃料电池发动机相关生产厂家及整车厂在电气层面的设计提供参考意义。

储供氢总成的特点

在现阶段,氢燃料电池客车的“油箱”是以铝内胆碳纤维全缠绕瓶(Ⅲ型瓶)为主体构成的储供氢总成,这类瓶可存储最高35MPa 的氢气并保证一定的安全性[1-2]。目前,国内绝大多数厂家对单个储供氢总成都会至少安装一个集成了超温超压保护装置(TPRD)的瓶口阀。相关瓶口阀可通过机械方式和电磁控制两种方式开关[3-4]。当然,从瓶阀输出的氢气属于高压气体,因而需要减压阀进行减压后方可进入燃料电池发动机。目前减压阀减压后范围在0.5~2Mpa 之间,从减压阀到进发动机的这段管路一般被称为中压管路(相对于发动机内比例阀或氢喷再减压至工作压力的低压而言)。为控制氢气进发动机启停,一些厂家会在减压阀后端增加主电磁阀以控制。另外,出于对氢气安全性保护,还会增加过流阀、手动截止阀、放空阀等阀件[5]。以某4瓶组供氢系统为案例,图1 示意了其管路原理图。

图1 供氢系统管路及各部件PID 图

以上阀件中,瓶口阀和主氢阀都可由电磁控制。过流阀、TPRD 属于被动式的机械保护装置,本身也不需要电磁装置参与。而手动截止阀、放空阀虽然也是由机械控制,但由于其可主动介入,未来也存在增加电磁控制的可能。另外,高压传感器、中压传感器和温度传感器也是供氢系统必不可少的监控装置,一些厂家还会增加氢浓度传感器布置在供氢系统附近,以检测是否有氢气泄漏。

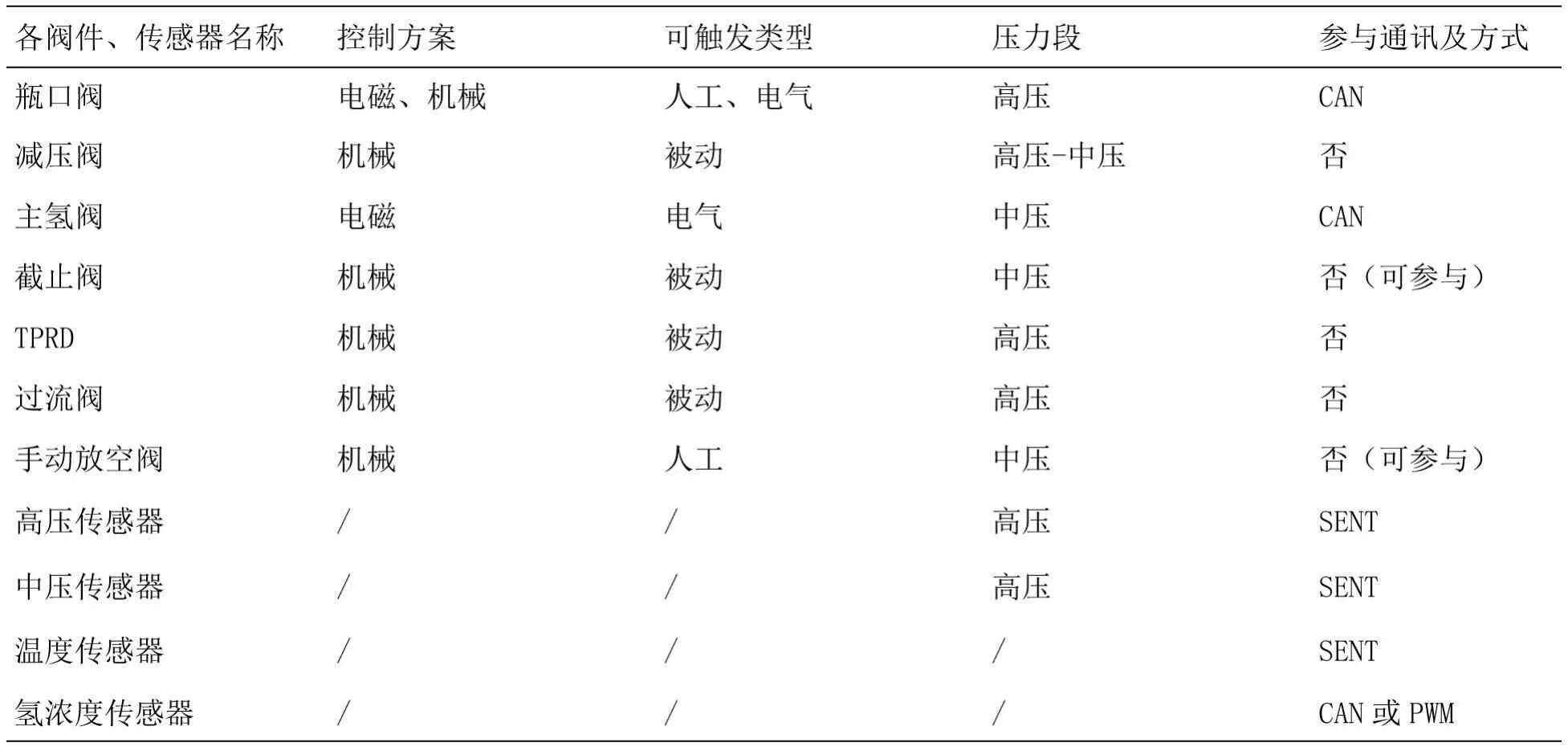

表1 供氢系统常见电气部件及阀件汇总

上述表格展示了几个供氢系统的电气控制部件,对供氢系统的稳定性和安全性具有重要意义。目前,不同厂家对于供氢控制有着不同的发展方向。本文即对目前市面上流行的3 种方案进行介绍,并从多个层面进行比较。

三种电气控制方案介绍及工作原理

1.方案A:“功率控制”方案

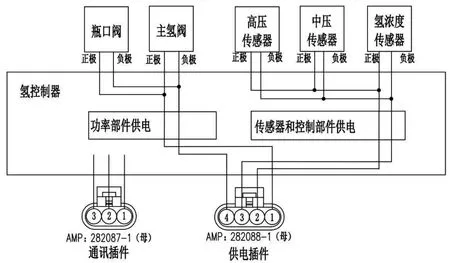

该方案是将供氢系统的所有电气阀件及传感器的供电和通讯全部归口至氢控制器(HMS),由氢控制器衔接供氢系统和整车之间的通讯网络和供电。其实际应用方案一般如图2 所示。

图2 “功率控制”方案内外电气原理图

图中的HMS 电气插件分为2 个部分,其中AMP282088 的4pin 插件属于功率用电部分用插件,而AMP282087 的3pin 属于与整车CAN 通讯的插件。对于4pin 部分的供电区分成2 块,其中1、4 脚为HMS 本体供电及各传感器供电,2、3 脚为除前者外的其他氢系统电气部件供电。

对于1、4 脚的本体用电需求可由整车直接供电。在车辆静止或纯电模式下,HMS 本身也处于待机状态,静态耗电功率极小,甚至可以采取直连铅酸电池的方式。而当车辆在混动模式状态、燃料电池发动机开始启动时,通过FCU 或者VCU 控制继电器吸合在2、3 脚形成回路,给各功率部件供电。而在发动机冷吹扫完成后,由FCU 或VCU 控制继电器断开。当然,HMS 本身也会通过整车CAN 通讯以调节各功率部件的启停。该方案最大的特点就是HMS 内部各功率阀件需经过FCU 和VCU 的继电器吸合才得以取电,能有效避免因FCU 或HMS 单一故障无法执行阀件的断开指令的问题。

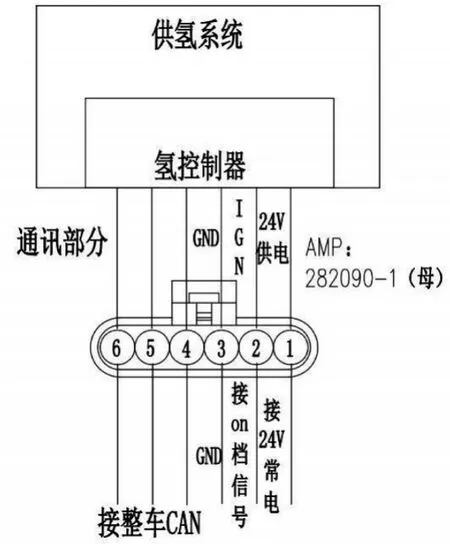

2.方案B:“通讯控制”方案

该方案也是将供氢系统的所有电气阀件及传感器的供电和通讯全部归口至HMS,由HMS 衔取电及整车通讯问题。如图3 所示,在市场端的应用中,常选用AMP282090 的6pin 插件单独与整车交互。其中,1 脚24V+为供电脚,一般为整车过手闸供电。2 脚为IGN 唤醒脚,一般接整车ON 档信号,用于激活/休眠HMS。3 脚是地线,为1、2 脚的共地。后3 个脚位则是通讯脚位。

图3 “通讯控制”方案内外电气原理图

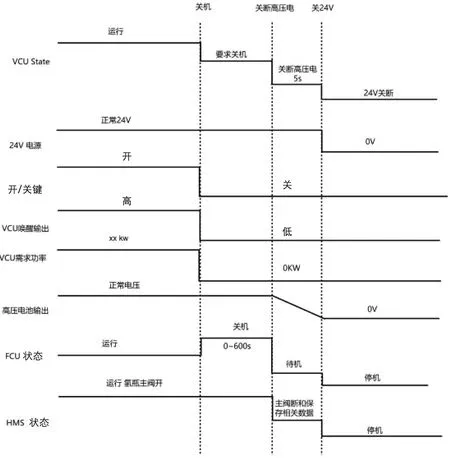

在车辆已开启手闸而未上钥匙电时,即在1、3脚形成回路以供电。此时一般只有HMS 本体受电,且处于上电休眠状态。只有在ON 档上电后,IGN 处于高电平,HMS 唤醒,此时也只有各传感器部件处于工作状态。而各个功率阀件的开启、关闭,则由HMS 接收整车CAN 网络的相关指令后执行。而当钥匙下ON 档后,IGN 处于低电平。HMS 会设置一个倒计时。在倒计时过程中,各功率部件依然保持之前的状态,直到收到燃电电池发动机吹扫完成的指令或倒计时结束才关闭,HMS 进入休眠状态。其下电逻辑如图4 所示。

图4 “通讯控制”方案下电逻辑

3.方案C:外部电气控制器方案

由于HMS 本身电气控制逻辑较简单,部分具备VCU 开发能力的主机厂在对氢系统有较深入研究后,将HMS 取消,将其功能全部移交给VCU。即各功率阀件和传感器与整车控制器直连。如此一来,供氢系统各电气部件直接受VCU 控制。该方案的优势是,任一电气部件的状态都由VCU 直接把控,VCU 可以根据FCU 状态直接发送指令给相应部件。同时,假设某一部件出现故障,也可以通过VCU 直接进行判断,而不需要经由HMS 的转发和重新对接。

三种电气控制方案比较

在现阶段,供氢系统的安全性是燃料电池客车中的重点。而在上述3 种方案中,方案A 由于将功率部件的硬线管控由HMS 和FCU(或VCU)2 个控制器同时把控,在电气层面上,确实具有更高的安全可靠性。这一方案也是早期燃料电池客车的常用方案。但是,随着控制器的可靠性能的不断提升,A 方案相比于后二者,其优势不再凸显。相反地,由于供电受限于FCU 或VCU,当供氢系统有保压置换需求时,反而需要额外引入24V 电源以使得相应阀件可以开启。

方案A 和B 都是供氢系统所有电气部件的管控归口于HMS。这样的好处是对氢系统的工作边界有了明确的划分。当氢系统出现故障时完全交由氢系统自行处理。方案C 显然不具备这一优势。但另一方面,HMS 硬件本身增加了成本,在遇到电气故障时就不得不寻求供氢厂家帮助,同时供氢系统的各部件与整车的交互性不高。在需要完成如保压置换等工作时,仍然需要HMS 本身处于工作状态。

方案C 明显是一种集成度高的解决方案。具备一定实力的主机厂选用方案C,无论从成本上还是部件把控上都有很大的优势。但是,在供氢系统电气部件的选型和品控上,就对主机厂提出了很高的要求。另一方面,由于深度参与供氢系统的电气控制,工作边界往往较为模糊,在遇到故障时往往难以判定责任划分。

表2 3 种控制方案的优劣势比较

可以看出,方案C 总体优势要优于前二者的方案。然而,直接有VCU 直接参与,要求主机厂拥有很强的硬件控制能力和软件开发能力。这也是主要的瓶颈之一。相应地,方案A 和方案B 则较为成熟,同时方案B 对方案A 的优势体现在保压和置换的便捷性。在总体安全和失效处理上如果能有效把控,则方案B 要优于方案A。

结束语

本文对目前市面上常见的燃料电池客车供氢系统的3 种方案进行了介绍并比较,就目前阶段而言,采用HMS 管控的两种方案较为合理。而“通讯控制”的方案从实用角度要优于“功率控制”的方案,具备一定条件的主机厂进行简单改进即可实现,也是目前的主流方向。而由VCU 直接参与管理的方案,则是未来的一个发展方向。