浮力材料及其应用概述

2024-03-11孙雯悦

孙雯悦 廖 斌,2

(1.中科海锐〔厦门〕科技研究院有限公司,福建厦门 361100;2.中国科学院理化技术研究所,北京 100190)

引言

我国作为海洋大国,拥有漫长的海岸线、广阔的管辖海域以及丰富的海洋资源,海洋科学技术研究不仅在维护地球生态平衡和资源管理中发挥着核心作用,为全球环境治理和海洋资源的可持续利用提供了关键支持,还在国家战略布局和国际合作中扮演着重要角色[1]。随着海洋资源开发和科学考察活动日益扩展至深海区域,海洋装备的作业模式正在经历从短期作业向长期底部停留和反复往返的逐渐转变,这一变化对深潜器的关键子系统之一——浮力材料提出了更专业化的要求,包括低密度、对高静水压力的耐受性以及在长期深水环境下的稳定性等。这些因素直接影响潜水器的性能和安全性,也是设计和选择浮力材料时的重要考虑因素。在潜水器设计中,浮力材料约占到总质量的三分之一,不仅为潜水器提供必要浮力,还使其在抛弃压载铁后能在水下悬浮定位或实现无动力上浮,在减小深潜器外形尺寸和维持系统的结构稳定性方面表现出关键作用,实现下潜实验设备和探测数据的有效回收[2-3]。因此,浮力材料的研究和优化是材料学领域内深海技术研究的一个重要分支,对于深海探索和相关技术的发展具有重大意义。

浮力材料的分类

1.化学发泡浮力材料

利用化学发泡法制备浮力材料,一种是通过在芯材成型阶段添加发泡剂,使其借助树脂固化过程中产生的热量分解产生气体;另一种则由材料本身的组分间反应产生气体,这些气体在受热后膨胀,在材料内部形成泡沫结构。化学发泡法制备的浮力材料的主要优势在于其低密度,能够提供较大的浮力,通过调节发泡剂与各组分的比例,实现超低密度泡沫材料的制备,可达到0.008 g/cm3。然而,这类材料压缩强度较低、稳定性较差,在浅水环境下易破裂和渗水,导致浮力丧失,因而在深潜应用中的可靠性较低[4]。由于化学泡沫复合材料的这一局限性,在实际应用中局限在水面及水深小于1000m 的范围内,且表面采用涂覆密封防水层的方式以防止过度吸水和浮力丧失。

目前应用最广泛的发泡浮力材料当以聚氨酯泡沫材料为代表,因优异的浮力特性、良好的机械强度、包覆层抗水渗透性好以及出色的耐老化、耐海水和电绝缘性能,目前已在管线电缆、水面水下平台、浮标、船体材料以及系泊浮筒等领域均有应用。陈先等人[5]以化学发泡法制备了一种浮力材料,其主要由聚氨酯-环氧树脂硬质泡沫构成,并包覆由环氧树脂和填料等构成的阻水层。这种材料的密度低于0.33g/cm3,抗压强度达5.5 MPa,吸水率小于1%,使用的材料与填料均不影响电磁波穿透率,满足水下摄影、测量、取样等实际应用。曾大奎[6]等人以环氧树脂为基体,偶氮二甲酰胺/二亚硝基五次甲基四胺为发泡剂,制备了密度0.33~0.55 g/cm3,压缩强度8.01~14.56 MPa 的化学发泡浮力材料,通过控制各组分用量在降低密度的同时,保证了所得材料均满足800m 水深的力学性能要求。同时实验表明70℃预固化90min 下的体系黏度最为适宜后续发泡,既能避免发泡阻力过大,又能确保发泡气体被有效包裹在材料内。

2.复合泡沫浮力材料

(1)复合泡沫浮力材料的组成

复合泡沫浮力材料是将低密度浮力调节介质填充到高强度基体中,形成的一种具有显著浮力特性的复合材料。浮力材料的基体可以是多种材料,如陶瓷、聚合物或金属,但鉴于浮力材料在应用中的作业环境,热固性树脂因其优异的热稳定性和化学稳定性而被广泛选用。这种基体材料不仅提供了所需的机械强度和耐久性,还能够在多变的使用环境中保持其性能不受影响,从而确保浮力材料在其应用领域中的长期有效性和可靠性[7]。综合考虑深海环境的要求,这些基体树脂必须具备包括低密度、高抗压强度、低吸水率以及良好的耐海水腐蚀等性能,常用的基体树脂包括环氧树脂、酚醛树脂、不饱和聚酯、聚氨酯树脂、硅酮和聚酰胺等。环氧树脂因其优良的机械性能、良好的黏结特性、较低的吸水率以及出色的物理和化学稳定性是目前制备浮力材料最常用的基体树脂[8]。

浮力材料中的密度调节剂主要为空心球材料,根据其材料不同可分为空心无机质微球和有机质微球两类。无机空心微球的类型包括玻璃、Al2O3、SiO2、ZrO2、陶瓷、碳素、粉煤灰漂珠、硼酸盐以及磷酸盐的聚合体等[9-10]。有机空心微球可以分为天然有机物和合成有机材料两大类,包含如大豆蛋白、纤维素衍生物、天然胶乳、藻朊酸盐等天然有机物,如酚醛树脂、脲醛树脂、聚乙烯醇、乙烯-醋酸乙烯共聚物、聚乙烯、聚苯乙烯、聚甲基丙烯酸甲酯、聚酰胺、环氧树脂、聚氨酯等合成有机材料。

其中,空心玻璃微珠因其独特的物理和化学性质被广泛应用于低密度复合材料的制备。空心玻璃微珠是一种无机非金属球形粉体材料,主要成分为硼硅酸盐,由直径在10~200μm 及以上、真密度0.1~0.7g/cm3的中空薄壁小球组成。这些微珠外观呈现灰白或白色,表面光滑、球状且中空,具备低密度、良好的流动性、高抗压强度、高熔点、高电阻率、低热传导系数和热收缩系数等特性[11]。空心玻璃微珠作为填料时能显著降低材料的整体密度,从而制备低密度复合材料。其光滑圆整的形状和等向性有助于防止应力集中和开裂现象。与其他形状的填料相比,球形微珠的比表面积最小,在提高填料量时体系的黏度变化较小。空心玻璃微珠的膨胀系数小,在树脂中的分散性良好,有助于减少制品的收缩和因残余应变引起的弯曲或翘曲变形,从而提高制品的尺寸稳定性。空心玻璃微珠具备优异的热稳定性和阻燃特性(热分解温度超过1450℃),能够提高聚合物填充材料的阻燃性能。空心玻璃微珠的电绝缘性使其适用于作为电气开关设备、仪表板和电子封装材料的填料;空心玻璃微珠化学稳定性高、透明性好、耐酸碱、抗辐射,适用于制造半透明制品,能吸收紫外线,提高制品的光稳定性和光反射性[12](空心玻璃微珠如图1 所示)。

图1 中科海锐生产的空心玻璃微珠实物照片

图2 三相复合泡沫浮力材料结构与两相复合泡沫材料切面图对比[18]

在浮力材料的构成中,空心玻璃微珠占据超过60%的体积比例,对材料整体性能有着决定性影响,使得空心玻璃微珠在浮力材料的研究与应用中展现出不可替代的关键地位。空心玻璃微珠的生产在全球范围内都是一个技术上的挑战,只有少数国家真正掌握这一技术。目前,主要的空心玻璃微珠制造商有3M、Trelleborg、AkzoNobel 和Glaverbel等公司[13]。空心玻璃微珠的主要生产方法可分为2种技术路线:固相粉末法和软化学法。固相粉末法是一种传统的生产方法,以3M 公司为代表,是将玻璃粉末与发泡剂混合后经过高温处理促使玻璃粉末软化并膨胀,从而形成空心结构得到空心球体。这种方法的优势在于其相对简单和成本效益,但可能面临发泡和粉末颗粒分布不均、成珠率低的问题;软化学法将浆液体系经过喷雾干燥制作出前驱体,接着通过烧结处理使制备好的前驱体发泡,进而形成中空微球结构,这一工艺烧结温度远低于固相粉末法,能够灵活调整组成成分,以便制备具有不同性能的空心玻璃微珠,提供了更大的灵活性和更优的产品性能[14]。中国科学院理化技术研究所张敬杰和她的团队[15]利用自主研发的“软化学”法成功制造出具备高抗等静压强度、高球形度和小粒度分布等优异性能的空心玻璃微珠,开发的TG 系列空心玻璃微珠与3M 公司制造的高强度系列在性能上基本持平,这标志着我国在浮力材料研究领域取得了重要的核心技术进展。

(2)复合泡沫浮力材料的分类与对比

复合泡沫浮力材料按照结构组成的不同可以分为两相复合浮力材料与三相复合浮力材料。

两相复合浮力材料主要由基体树脂和填料空心玻璃微球组成,在这种材料中树脂和微球填充了整个体积,没有分散的气体空穴,材料的密度主要由树脂的密度、微球的密度和堆积因素决定,理论上两相复合泡沫材料的最低密度极限是由轻质微球的紧密堆积因素决定;材料的压缩强度主要取决于空心玻璃微球的填充的体积量和树脂的性能。Gupta 和Woldesenbet[16]选择5 种尺寸相同平均粒径都在40mm,但内径不同的空心玻璃微珠,在改变合成泡沫密度的同时,保持制备的复合浮力材料中微球的体积分数和界面面积恒定,通过抗压性能测试,表明复合泡沫材料的压缩性能与断裂特性同微球的壁厚密切相关。Kim 和Plubrai[17]对由玻璃空心微球和环氧树脂制成复合浮力材料在压缩下的断裂韧性、断口形貌、弯曲性能和冲击力进行了研究。纵向分裂和分层破碎是2 种失效模式,在泡沫材料密度较低时,纵向破坏占主导地位,但在泡沫材料密度相对较高时,分层破坏占主导地位。

三相复合泡沫材料则包含基体树脂、填料空心微球和空气穴,通常把密度很小的塑料大球与无机微珠制成的复合泡沫材料也归属于三相复合泡沫类。三相复合泡沫材料的密度主要受空气穴含量和微球含量的影响;三相复合泡沫材料的压缩强度则主要取决于微球的性能,例如微球填充的体积量、微球密度,以及微球间结合的键能大小等。

Qiao 等人[19]以环氧树脂为基体,采用模板法制得环氧空心大球,再由模压法制备出具有宏观中空结构的复合泡沫浮力材料。通过调节壳层厚度,制备的空心球的密度在0.14~0.27 g/cm3,单轴压缩性能在(0.30±0.01)~(2.39±0.17)MPa。研究了材料的弯曲和压缩性能,并分析了其失效机理,所得环氧泡沫的最高比弯曲强度、比弯曲模量、比压缩强度和比压缩模量分别为30.77±3.04 MPa cm3/g、2.66±0.19GPa cm3/g、45.78 ±1.58MPa cm3/g 和 1.60 ±0.26GPa cm3/g。研究表明大尺寸空心球的排列结构设计可以在保持一定的强度的同时有效地降低复合泡沫材料的密度,所得复合泡沫材料在重量受限、强度要求高的领域具有广阔的应用前景。Wu 等人[20]使用气凝胶材料、环氧树脂体系和发泡聚苯乙烯珠制备气凝胶增强空心环氧大球,再通过压缩成型法制造了三相环氧复合泡沫材料。在实验中添加了不同种类的碳纤维增强体系强度,研究了气凝胶增强环氧空心大球的体积堆积分数、 内径和层数以及体系中碳纤维的含量和类型对复合浮力材料抗压强度的影响。当堆积体积分数为90%、内径9~10mm、碳纤维含量1.5wt%时,材料具有较低的密度 (0.428g/cm3) 和较好的抗压强度(20.76MPa),可用于2076m 深的海底。

Engineered Syntactic Systems 公司生产的MacroFoam 系列复合浮力材料通过在其标准合成结构中加入纤维增强球体,降低了材料的密度使其控制在0.29±0.03 g/cm3至0.39±0.02 g/cm3范围内,抗压强度8~14MPa,适用水深300~1000m,可应用于浮标、电缆浮体、潜水浮力装置和仪器支撑等[21]。

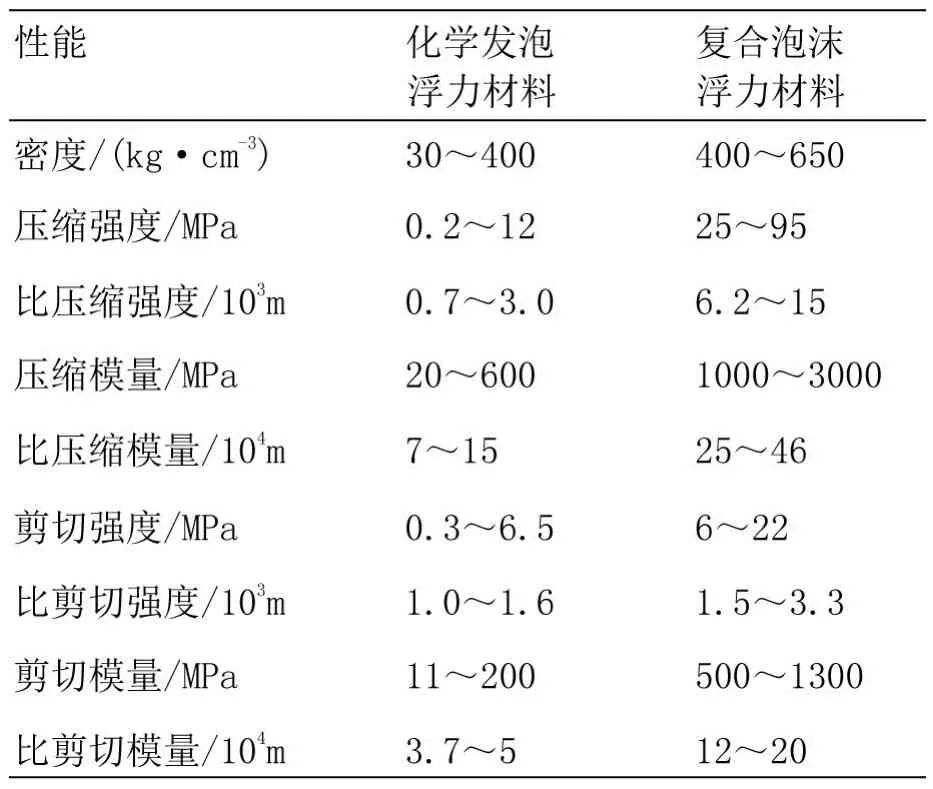

与基于化学发泡法的浮力材料相比,复合泡沫材料的密度通常较高、具备更强的抗压缩能力、较好的稳定性和抗吸水性能,使其成为全海深应用的理想选择。这类材料的另一个关键优势还在于其密度和抗压强度可以通过调控体系中各组分的含量、类型及分布来优化,因此在深海浮力材料的开发中,复合泡沫浮力材料扮演着主导角色,其性能调整的灵活性和在极端海洋环境中的稳定性为深海探索提供了可靠的材料解决方案[22](具体性能对比如表1 所示)。

表1 化学发泡浮力材料与复合泡沫浮力材料物理性能对比[23]

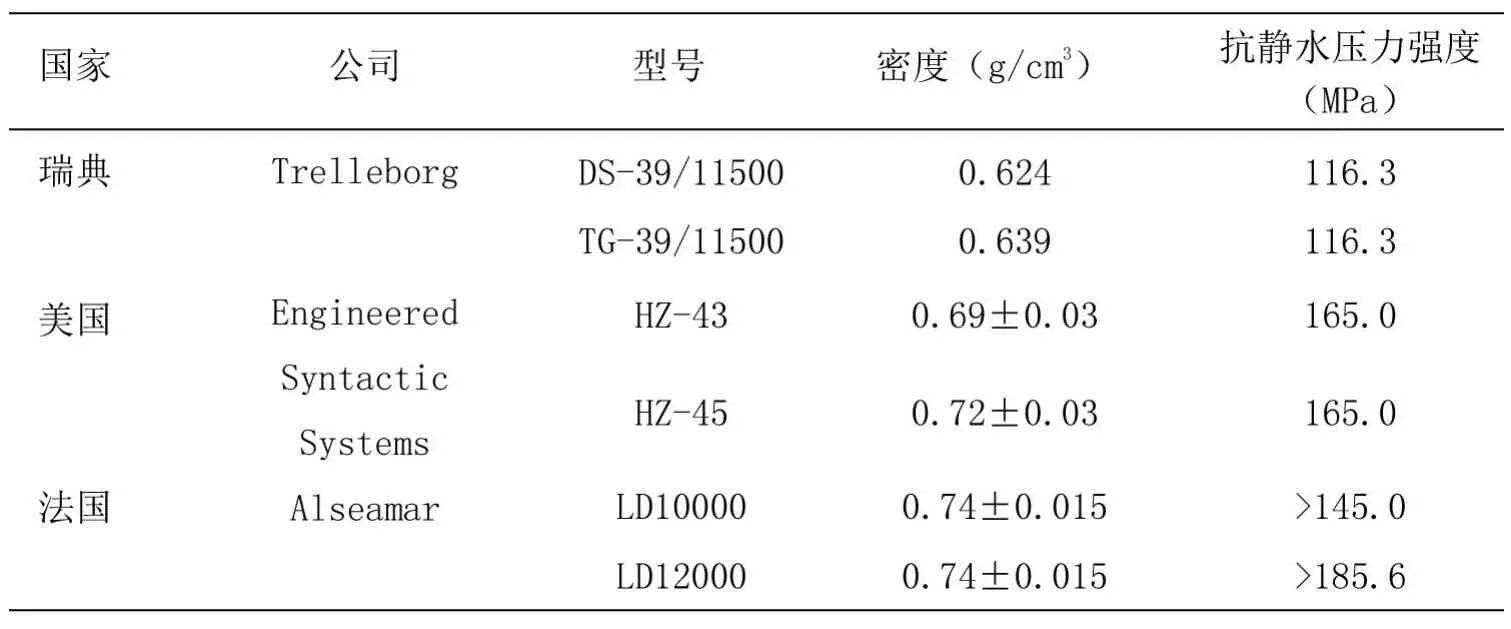

表2 国外公司全海深浮力材料数据[31-33]

浮力材料的成型工艺

经过多年的技术发展,浮力材料的成型工艺已逐渐成熟,主要包括浇注法、真空浸渍法、液体传递模塑法和模压成型法等。

1.浇注法

这种方法是将构成浮力材料的空心玻璃微珠、树脂等组分直接混合后浇注到模具内,由流体交联固化成热固性制品的过程。浇注法的优点为低压下成型产品内应力小、模具要求较低、对产品尺寸限制小等,适宜生产大型或形状尺寸要求不高的制品。然而,当混合物黏度较大时,材料内部的气体难以排除,易形成气孔缺陷。

真空浇注工艺与自动压力凝胶工艺是目前浇注法中应用较为广泛、 工艺条件较为成熟的工艺方法[24]。真空浇注工艺的技术核心在于各组分混合和转移至模具时实施真空脱气、真空浇注,确保浇注材料在固化过程中不受气体夹杂的影响,最大限度地减少浇注制品内部和表面的气隙和气泡,减少内部应力,从而提高制品的整体质量和结构完整性[25]。自动压力凝胶工艺的特点是使用密封模具,通常在大气压力下进行铸造,但也可以在真空或特殊气体环境下进行。在凝胶化阶段树脂会在压力下持续注入模具中,消除空隙并补偿材料的收缩,保持产品质量的一致性,适合自动化大规模生产。

2.真空浸渍法

该方法是将空心玻璃微珠装填至成型模具内,经干燥真空处理,以移除微观孔隙中的空气,利用模具内的压力差将液态基体树脂注入模具中,对空心玻璃微珠进行浸渍,完全浸渗后经过固化过程形成复合材料的工艺技术。真空浸渍技术基于润湿机制、毛细作用和吸附作用的综合效果[26],其优势在于工艺条件易于控制、设备简单、复合材料中微球的体积填充率高,但在基体树脂的选择上有一定要求。

3.模压成型法

模压成型法是一种将预热的树脂体系与空心玻璃微珠混合加入模具腔中,在液压机的压力下混合物充满模具,材料固化、脱模后即得制品的方法。其优点包括良好的表面光洁度、较小的材料浪费、成型机和模具比较简单、低初始设置成本,适合于制造大批量部件。然而,这种方法的缺点包括模具容易损坏、 不适合制造复杂和精度要求高的部件、较高的劳动成本等[27-28]。

浮力材料的应用与发展现状

在2022 年,全球浮力材料的市场规模预估达到了6.441 亿美元的显著水平。基于行业趋势的综合预测,预计到2028 年,这一数字有望扩大至7.735 亿美元,以平均3.1%的年增长率稳步增长。这一市场的主要份额集中在一些国际知名的商业化公司。例如,瑞典的Trelleborg,法国的Alseamar,澳大利亚的Ron Allum Deepsea Services,美国的Matrix、Engineered Syntactic Systems 和DeepWater Buoyancy,瑞士的Gurit 以及意大利的Floatex 等。

在全海深载人潜水器领域,使用的浮力材料是其关键技术的集大成者。2012 年3 月26 日,詹姆斯·卡梅隆导演完成了一次划时代的深海探险,他乘坐Deepsea Challenge 号潜水艇,成功抵达了太平洋深处10898.4m 的马里亚纳海沟。这项壮举的背后是Ron Allum Deepsea Systems 公司专门研发的新一代浮力材料,支持了卡梅隆维持3 小时的历史性深海探索[29]。2019 年,维克多·维斯科沃使用Triton 36000/2 全海深载人潜水器,成为第一个到达五大洋最深处的人,Trelleborg 公司专门为Triton 36000/2 全海深潜水器开发了密度为0.639g/cm3的浮力材料EccofloatTG11500,为可靠且可重复的全海洋深度探索提供了机会[30]。

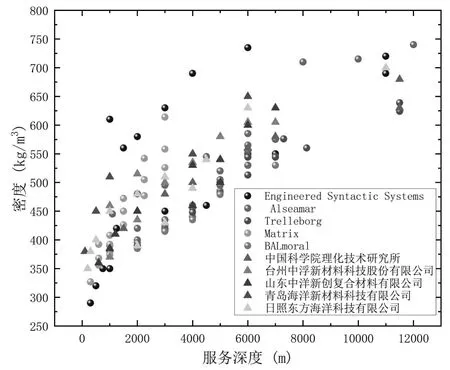

中国在浮力材料领域起步较晚,尤其是相较于国外技术发达国家。我国在这一领域的研究可以追溯到20 世纪80 年代,由哈尔滨船舶工程学院(今哈尔滨工程大学) 与航天部673 所等机构进行。1984年,哈尔滨船舶工程学院开发了中国第一代浮力材料,主要由空心玻璃微珠、空心树脂球和环氧树脂构成,密度<0.5g/cm3,抗压强度为28.87 MPa[34],但限于高强空心玻璃微珠的生产难度和成本问题,这种材料未能达成工业化批量生产。近年来,国内多家单位积极开展浮力材料的研发,并已将其投入多种海洋装备的应用中,包括:中国科学院理化技术研究所、海洋化工研究院有限公司、台州中浮新材料科技股份有限公司、 山东中洋新创复合材料有限公司、青岛海洋新材料科技有限公司、日照东方海洋科技有限公司等(部分国内外浮力材料性能比较如图3 所示)。

图3 国内外浮力材料性能比较

图4 中科海锐浮力材料产品

国内浮力材料企业分布及代表性企业研究进展

国内浮力材料制造企业分布情况如表3 所示,体现了浮力材料领域企业的地理分布特点,主要集中在沿海省份和经济发达地区。

表3 浮力材料企业分布情况

表4 中科海锐空心玻璃微珠产品系列及经典参数

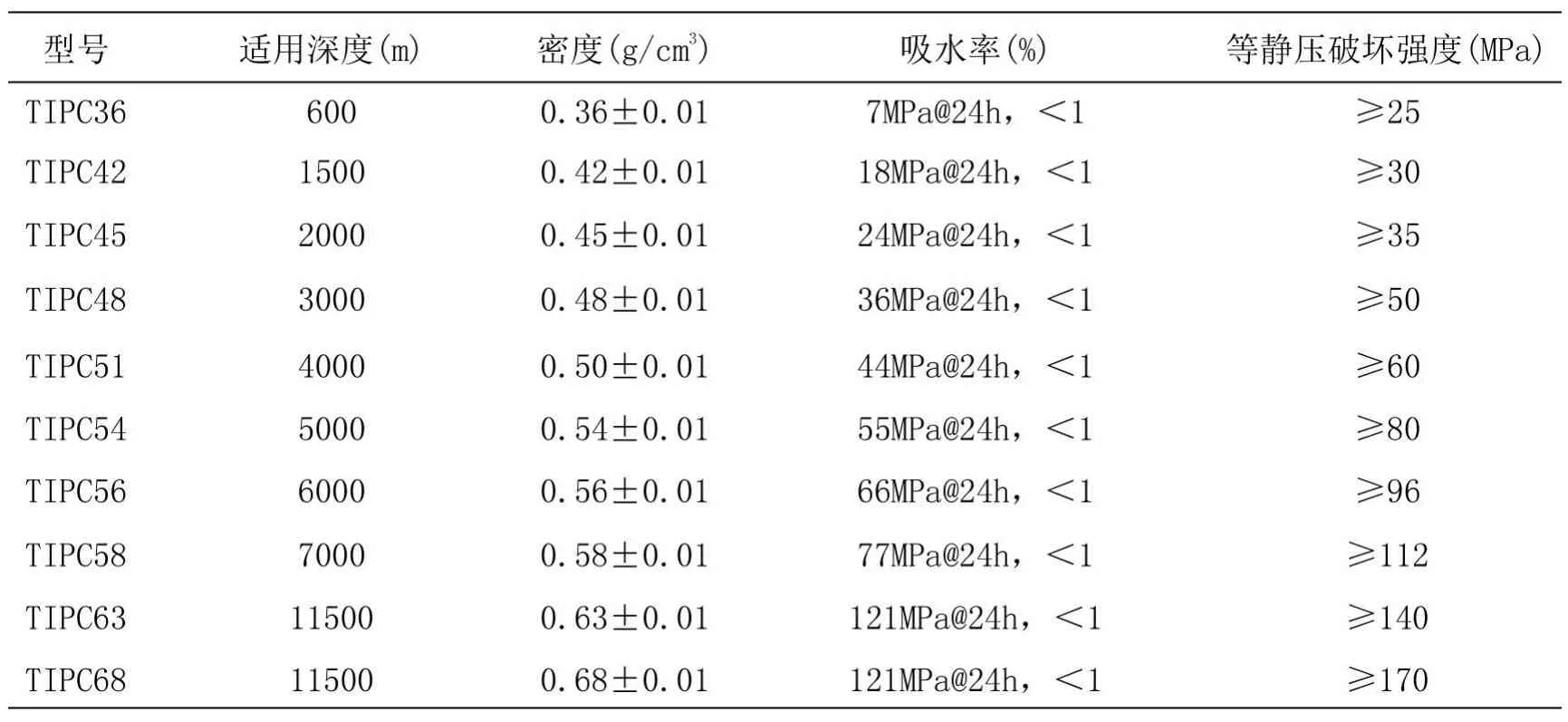

表5 中科海锐浮力材料产品系列及经典参数

下文以中科海锐(厦门)科技研究院有限公司(简称中科海锐) 为例窥见国内浮力材料企业现状。中科海锐是由中国科学院理化技术研究所微球技术团队发起创建的集技术攻关、成果转化、企业孵化、人才培养、科技服务、新材料制造于一体的新型高科技企业,于2023 年3 月签约落地厦门科学城。中科海锐建立的自主创新“软化学”法微珠制备技术,核心专利荣获2018 年中国专利银奖。该产品是诸多先进复合材料实现轻量化和功能化的关键低密度调节剂,可广泛应用于航空航天、深海探测、石油开采、氢能储运、电子产品和交通工具等领域。

中科海锐研制的浮力材料主要由空心玻璃微珠和树脂基材复合而成,密度为0.36~0.70g/cm3,应用水深0~11500m,应用领域包括载人/无人潜水器、水下线缆、水上平台、采矿车和隔水管等。

中科海锐技术团队研制的浮力材料已应用于“奋斗者”号、“深海勇士”号、“悟空”号、“海斗一号”、“思源”号、“曼塔”号、“开拓者”号、“原位科学实验站”、“沧海”号、“万泉”号等水下装备。

“万泉”号是我国首个采用全国产浮力材料的万米深渊着陆器,在科考任务期间,7 次挺进万米深渊,最大下潜深度达到10901m,坐底时间达到99 小时,单次坐底时间最长超过30 小时,获取大量海底生物、 海底沉积物和海水样品。2020 年11月10 日,“奋斗者”号成功下潜10909 m,创造了我国载人深潜的新纪录。截至2023 年7 月,“奋斗者”号已完成了193 次下潜任务,突破性地实现了25次超过万米的深潜。据统计,共有32 名研究人员搭乘“奋斗者” 号成功到达1 万米以下的深海环境,万米级深潜次数和搭乘人数均位居世界首位。为了探究长期海底作业背景下浮力材料的吸水性,中科海锐的科学家们采用空心玻璃微球增强技术、 树脂组合物改性技术和固化应力释放技术协同作用,于2021 年10 月制造出一块密度为0.57g/cm3、重量为50kg 的浮力构件,随后将其安装至中国科学院深海科学与工程研究所的深海装备上,进行长达20 个月、深度6000m 的长期海底驻留试验。2023 年8 月这一构件被成功回收,测试显示该浮力构件的外观完好,无破裂、变形,吸水率仅为0.28%。本次海试成功验证了中科海锐所研发的浮力材料在大深度环境下的长期服役稳定性,确保其在极端海洋环境中的安全稳定运作,为深海长期驻留设备提供可靠的核心支持。

中科海锐面向深远海探索、航空航天、油气开发、建筑工程等应用场景,聚焦于空心玻璃微珠、浮力材料和保温材料等新材料的技术服务、 产品开发和材料供应,已初步完成“123”战略布局,不断为中国及全球用户提供创新、高效、可靠的定制化产品和应用解决方案。

下一步中科海锐计划针对不同海域特征和工程需求的多样性,通过深挖空心玻璃微球这一关键核心技术,在浮力材料密度与强度之间找寻适宜的平衡点; 探索浮力材料性能稳定性的影响规律,优化浮力材料与空心玻璃微球界面强度,实现谱系化和长寿命的浮力材料研制与浮力材料低成本生产制造。同时,浮力材料在海底作业环境中通常需要长期驻留服役,因此研究浮力材料在高静水压及复杂海洋环境中的长期稳定性,构建浮力材料使用寿命预估模型,在此基础上制定科学的检查、维护策略,对确保浮力材料在水下长期作业中安全有效地发挥作用至关重要。