氢燃料电池产业链概述

2024-03-11陈永梁

陈永梁

(厦门市产品质量监督检验院,福建厦门 361004)

引言

氢能作为一种绿色能源,是未来替代传统化石能源的关键。我国在2020 年提出了碳达峰、碳中和的双碳目标,提到要统筹推进氢能“制储输用”全链条发展。2022 年我国又颁布《氢能产业中长期发展规划(2021—2035 年)》,表明氢能的利用上升至国家战略。以燃料电池汽车为代表的汽车交通领域成为氢能有效利用的重要突破口。

在道路交通领域中,氢燃料电池凭借零污染、可再生、加氢快、续航足等优势,被认为是未来清洁环保的理想技术,被誉为车用能源的“终极形式”。这些优点使得氢燃料电池在未来极有可能大规模普及。

燃料电池简介

燃料电池又被称作电化学发电器,能够将燃料自身的化学能直接转换成电能[1]。它通过将燃料与氧气(或氧化剂)在电化学反应中进行氧化还原反应,从而产生电能和水。燃料电池在航天领域的应用可以追溯到20 世纪60 年代,美国的阿波罗航天飞机就曾使用一种碱性燃料电池。

依据其电解质类型的不同,行业上通常将燃料电池分为5 个大类:质子交换膜燃料电池(PEMFC)、碱性燃料电池(AFC)、磷酸燃料电池(PAFC)、熔融碳酸盐燃料电池(MCFC)和固体氧化物燃料电池(SOFC)[2],如表1 所示。

表1 燃料电池分类

由于燃料电池是通过电化学反应把燃料化学能中的吉布斯自由能部分转换成电能,不受卡诺循环效应的限制,因此效率较高[3];燃料电池系统的燃料-电能的转换效率一般在45%~60% ,高于汽车发动机的热效率,也高于火力发电和核电的约35%~45%的效率。除此之外,燃料电池没有机械传动部件,故没有噪声污染[4]。

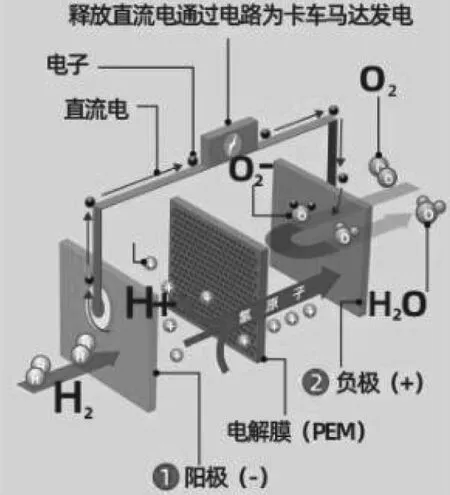

氢燃料电池工作原理

由于质子交换膜燃料电池所具有的启动时间短、操作温度低、结构紧凑、功率密度高等优势,使其成为氢燃料电池汽车迈入商业化进程的首选[5]。以氢燃料电池为例,其作为质子交换膜燃料电池的一种具体类型,在发生反应过程时以氢作为燃料,氢气通过与氧气发生反应,将储存的化学能直接转化为电能输出,是一种高效的能量转换装置,但其基本工作原理仅是电解水的逆过程[6]。

如图1 所示,与传统电池不同,氢燃料电池是发电设备而不是储能设备。氢原子从阳极进入燃料电池,并分裂成质子和电子。质子通过电解液,即质子交换膜,到达氢燃料电池的阴极。电子在外部电路中流动到阴极,电子运动产生电池的电流,然后放电来驱动卡车的电动机。氧气通过导气板或管道到达阴极。阴极将电子与质子和氧气重新结合,最终产生水,并作为整个反应过程唯一的废物排出。

图1 氢燃料电池工作原理

图2 氢燃料电池系统

氢燃料电池产业链

氢燃料电池产业链较长,环节很多,大致可以分成上游(制氢、储氢、运氢、加氢)、中游(氢燃料电池及系统)、下游(氢燃料电池的应用)三大块。

1.上游:制氢、储氢、运氢、加氢

(1)制氢

根据不同的制备技术以及制备过程中环保程度的高低,人们将氢能分为灰氢、 蓝氢和绿氢3种。

①灰氢

通过化石燃料制备而产生的氢气,如利用煤炭和石油作为原料制氢,其生产成本较低,但二氧化碳的排放量较大。灰氢约占当今全球氢气产量的95%左右。

②蓝氢

将天然气通过蒸汽甲烷重整或自热蒸汽重整制氢得到的氢气称为蓝氢。该方式会使用到碳捕捉和碳封存技术,因此碳排放强度相对较低,可以实现低碳制氢。

③绿氢

利用可再生能源如风能、 太阳能等制造的氢气,如通过风力发电进行电解水制取氢气。生产绿氢几乎可以实现零碳排放。在现有的技术水平和产业规模条件下,生产绿氢的成本高于灰氢、蓝氢,但绿氢有着更大发展潜力。绿氢在国内目前占比不到1%,但随着可再生能源占比持续提升,电解水制氢成本将进一步下降,使得绿氢普及有望得到大范围推广。

(2)储氢

储存氢气的方式共有3 种:气态储氢、液态储氢和固态储氢。

①气态储氢

目前应用最广泛的是高压气态储氢,它是技术最为成熟的储氢技术,即通过高压将氢气液化至气瓶中加以储存[7],但是在安全性和储氢密度方面存在瓶颈,且对储氢压力容器的耐高压性能要求较高。目前气态储氢的关键环节在于压缩,用到的设备为氢气压缩机。

氢气在经过压缩后,需要专门的储氢瓶储存。目前我国已经完全突破了纯钢制金属瓶储氢瓶(Ⅰ型) 和钢制内胆纤维环向缠绕瓶储氢瓶(Ⅱ型)的储氢难关,但Ⅰ型和Ⅱ型储氢密度低,而铝内胆纤维全缠绕瓶储氢瓶(Ⅲ型)和塑料内胆纤维缠绕瓶储氢瓶(Ⅳ型)具有重容比小、单位质量储氢密度高等优点。目前Ⅲ型已有应用但仍有局限。在国外,Ⅳ型已经投入日常使用,但我国还处于研发阶段。

②液态储氢

高压气态储氢虽然为当前储氢主流,但其储氢密度低的问题依然无法得到很好解决,为此人们提出了液态储氢的概念,液态储氢分为低温液态储氢和有机液态储氢2 种。低温液态储氢需消耗大量能量进行多段压缩,成本相对高。除此之外,为了避免液氢蒸发造成损耗,对液态氢储存容器的绝热性能要求较为苛刻,需用到具有很好绝热性能的材料[8]。有机液态储氢是指通过加氢反应将氢气固定在芳香族有机化合物中,并形成稳定的氢有机化合物液体[9]。其优点是在常温常压下即可实现高效储氢,使得储运过程高效安全,但缺点在于有机物高效脱氢技术难度大,目前还没有得到有效解决。目前国外已有产品和项目,国内产业化极少。

③固态储氢

固态储氢分为物理吸附储氢、 金属氢化物储氢、复杂氢化物储氢和直接水解制氢。吸附材料主要包括金属合金、碳质材料、金属框架物等。固态储氢是在温和条件下,氢在高比表面积的材料中实现的可逆吸脱附。多孔材料是一种理想的氢气吸附储存材料,具有高比表面积、 结构可调等优点,如碳基储氢材料、氢化物固态储氢等。由于科技条件的限制,虽然在一定条件下物理类固态储氢技术能够实现氢的吸附,但室温下其储氢量远低于商业化应用的水平,且吸附材料的制备也相当昂贵[10]。在目前所有固态储氢材料中,最具实用化前景的是金属氢化物基储氢合金,其具备储氢体积密度大、操作容易、运输方便、成本低、安全性好及可逆循环好等优点,是未来重点突破的方向。

(3)运氢

根据运输中氢气所处状态,氢气运输分为气态储运、液氢储运、氢载体储运和固态储运。

①气态储运

氢气经加压至一定压力后,利用长管拖车和管道等工具输送。因成本因素限制,长管拖车运输适用于短距离氢气运输,低压管道运输适用于大规模点对点运输。由于氢气会与某些金属存在氢脆现象,因此对管道材料有特殊要求,该方式的投入成本高、造价昂贵[11]。

②液氢储运

将氢气深冷至-253℃以下液化,利用槽罐车等输送。低温液态储运氢涉及的核心技术装备主要有氢液化装置与液氢储罐。液氢槽罐运输使用槽罐车。液氢的单车运输效率高,运氢能力是气氢的10 倍以上,能有效降低综合成本,不足的是该运输方式增加了氢气液化深冷过程,对工艺设备的要求更高[12]。液氢运输技术要求的国家标准、移动液氢槽罐的团体标准已经发布,奠定了液氢运输的标准基础,未来液氢运输将成为我国氢能发展的大动脉。

③氢载体储运

利用不饱和芳香烃、 烯炔烃等作为储氢载体实现氢气输送,涉及的核心技术装备主要有供热脱氢装置。

④固态储运

通过金属氢化物吸附氢气实现氢气输送。氢化物固态储氢作为一种新的储氢技术,近年来的表现愈发亮眼,具有体积储氢密度高、低压和储运安全等优点,不过其对储氢材料要求高,因此更适合固定式储氢。

气态氢气运输、 液态氢气运输为目前主要使用方式,现阶段,我国普遍采用20MPa 气态高压储氢与集束管车运输的方式[13]。氢载体储运、固态储运受制于技术和成本,暂时无法规模化应用。随着用氢规模扩大、运输距离增长,提高气氢运输压力或采用液氢槽车、 输氢管道等方案才能满足高效经济的要求。

(4)加氢

加氢站是为氢燃料电池汽车充装氢气燃料的专门场所。氢气经压缩增压后,在高压储罐内储存,然后通过氢气加注机为氢燃料电池汽车加注氢气。根据氢气来源不同,加氢站可分为站外供氢加氢站和站内制氢加氢一体站两类。

站外供氢方式运输能力低(运载氢气质量约占拖车总质量的1%,装卸时间长(一船需要4 小时左右),运输成本高,综合能效低,使得在实际的终端氢气成本中,氢气的储运成本就占了20%~30%。可见氢气的储存和运输是影响氢能市场竞争力的关键环节。

站内制氢加氢一体站的流程及主要设备相对简约,它采用“分布式制氢+站内加注设备”提供稳定氢源的氢气供应方式,可以实现氢气的现制现用,能最大限度减少氢气储运过程带来的高额费用和安全风险[14],有效降低车用加氢站氢源成本,降低氢燃料电池汽车用氢价格。同时省去了氢气运输成本,避免了高压卸气、加气、运输环节的安全隐患,且可作为加氢母站向周边加氢站供氢,解决地区氢源供应问题。

2.中游:氢燃料电池及系统

氢燃料电池系统包括电堆、 空气供给循环系统、水和热管理系统、氢气供给循环系统、电控系统等部件。

①电堆

电堆产生电能,是燃料电池系统的核心。因将多个燃料电池串联堆叠,故形象称为电堆。单个燃料电池由膜电极、双极板、密封圈等组成,而膜电极又由质子交换膜、催化剂、扩散层等部件组成。

膜电极组件是将质子交换膜、催化层电极、扩散层在浸润全氟磺酸型聚合物溶液后,在一定温度和压力下,热压而成的三合一组件,是保证电化学反应能高效进行的核心,其制备技术不但直接影响电池性能,而且对降低电池成本、提高电池比功率与比能量至关重要[15]。

质子交换膜是膜电极组件的核心部件之一,其作用是允许质子通过而阻止未电解的燃料和氧化剂渗透。目前燃料电池使用的质子交换膜大多采用全氟化聚合物材料合成。该材料具有稳定性好、使用寿命长的优点,但开发和生产难度大,制造成本高。

催化剂是氢燃料电池电堆成本占比最高的核心部件之一。燃料电池催化剂位于质子交换膜的两侧,起到降低电极反应活化能、提高反应速率的作用,通过降低燃料电池的活化极化能明显提升燃料电池的功率密度,在很大程度上影响着燃料电池的性能表现,是燃料电池的关键材料和运行保障,因此催化剂活性非常关键。催化层是发生电化学反应的场所,是电极的核心部分。

目前氢燃料电池的催化剂主要为3 个大类:铂(Pt)催化剂、低铂催化剂和非铂催化剂。Pt 作为催化剂可以吸附氢气分子促成离解,是行业商用的首选,但铂储量有限,价格昂贵,电化学稳定性较差,且易被毒化。这些问题严重制约了氢燃料电池的应用与发展。

气体扩散层的主要作用是支撑催化层,传递反应气体与产物,并传导电流。基材通常为多孔导电的材质,如炭纸、炭布,且用PTFE 等进行憎水处理构成气体通道。目前市场上商业化的气体扩散层基材供应商主要包括日本东丽集团、 德国西格里集团与科德宝集团、 加拿大巴拉德动力系统公司。我国动力总成企业潍柴动力通过收购巴拉德股份成为加拿大巴拉德第一大股东,由加拿大巴拉德向潍柴提供技术研发服务,有助于我国在氢燃料动力总成性能和质量上实现突破,提升市场竞争力。

膜电极的质子交换膜、 催化剂和气体扩散层的性能决定了电堆的使用寿命和工况适应性。氢燃料电池系统占整车成本约40%,电堆占燃料电池系统成本约62%,因此降低电堆成本是燃料电池汽车商业化的关键。

双极板是燃料电池电堆的核心零部件,位于阴极和阳极之间,用于分隔和导电。其主要作用是提供氢气、氧气和冷却液流体通道,并分隔氢气和氧气、收集电子、传导热量。

②氢气供给循环系统

氢气供给系统的功能是储存氢气,并能为燃料电池汽车在工作期间源源不断提供满足压力和流量需求的氢气。

氢气供给系统主要由瓶口阀、 过流阀、 过滤器、 减压阀、泄压阀、截止阀、气水分离器、氢气循环泵、管路和接头等部件组成,根据系统需求不同还配有单向阀、阻火器和喷射器等。

③空气供给循环系统

空气供给系统主要包括滤清器、 空气压缩机(空压机)、增湿器,重要部件为空压机。空压机是为电池正极提供空气的设备,常用空压机分为罗茨式、涡旋式、螺杆和离心式空压机。空气供给循环系统的作用是提供反应所需的氧(纯氧或者空气)。空气供给一般采用送风机或空气压缩机。

④水和热管理系统

水管理系统的作用是将阴极生成的水及时带走,以免造成燃料电池功能失效。在质子交换膜燃料电池中,质子以水合离子状态进行传导时需要水的参与,水量多少会影响电解质膜的质子传导特性,进而影响电池的性能。

燃料电池的工作条件是有一定温度限制的。热管理系统的作用是及时将燃料电池产生的热量带走,避免因温度过高对电解质膜产生破坏。热管理系统常用的热传导介质是水和空气。

⑤电控系统

电控系统的DC/DC 变换器可以把电堆产生的直流电降压后给蓄电池充电,也可以在经过逆变器转变成交流电驱使牵引马达运转。牵引马达的供电源主要是电堆,蓄电池可以起到辅助作用。

3.下游:氢燃料电池的应用

固定电源、 交通运输和便携式电源是氢燃料电池的三大类应用场景。其中,交通运输应用是目前关注度最高的氢燃料电池应用领域。交通运输市场包括为乘用车、巴士、客车、叉车及其他以氢燃料电池作为动力的车辆提供的燃料电池,例如特种车辆、 物料搬运设备和越野车辆的辅助供电装置等[16]。

氢燃料电池车一般主要由以下部分组成:氢燃料电池电堆、储氢罐、驱动电机、动力电池、电力电子控制器、DC/DC、热管理(冷却)系统和变速器等。氢燃料电池车核心部件为氢燃料电池电堆,而大量的零部件与纯电动汽车相类似。

氢燃料电池汽车并不直接利用燃料与氧气反应的化学能作为动力。氢气与氧气在燃料电池电堆中进行反应,释放的能量转化为电能。氢燃料电池电堆与电池一起协同工作,为电机提供电能,而电机则作为动力源为车辆提供动力,驱动车辆行驶。由此可见,氢燃料电池车的驱动力来源于电动机,正因如此,行业里将氢燃料电池车称之为“自带氢燃料发电机的电动车”。

过去的十多年里,在国家支持政策和产业补贴等措施激励下,中国氢燃料电池客车、物流车等商用车的应用已经领先于其他氢燃料电池汽车。根据《中国氢能发展报告2020》的测算,氢燃料电池商用车将率先实现产业化的运行,氢燃料电池客车、物流车、重型卡车等将在2030 年前取得与纯电动车型相当的全生命周期经济性。

结束语

氢燃料电池汽车行业起步较晚,现阶段该行业已经在国家相关支持政策下完成了初期导入。我国燃料电池系统发展初期主要依赖国外的产品与技术,因此系统电堆成本居高不下。随着我国燃料电池系统厂家加大在研发方面的投入,在燃料电池系统成本中占比较高的燃料电池堆成本将不断下降,带动燃料电池系统成本进一步下降。同时,燃料电池系统市场研发技术水平的整体提高及批量生产的开始,也将带动膜电极和双极板成本下降。随着国产化替代加速,燃料电池系统成本下降空间仍较大,氢燃料电池汽车有望加速进入提速发展阶段。