侵彻引信起爆控制电路性能样机设计方法

2024-03-11郝相扬

郝相扬,李 蓉,2

(1.西安机电信息技术研究所,陕西 西安 710065;2.机电动态控制重点实验室,陕西 西安 710065)

0 引言

现代战争中,弹药库、指挥中心、导弹发射井等重要军事目标往往建设在地下并受坚固防御工事保护,侵彻弹药用于打击此类坚固目标,因此侵彻弹药毁伤技术成为各国军事技术的重要研究方向。侵彻引信是根据预先装定指令识别目标,使侵彻弹药完成高效毁伤任务的核心部件[1]。

引信传统设计过程中测试验证只能在实物试验中进行,为缩短引信研制周期和提高引信研发质量,迫切需要使用数字化技术为引信研制过程赋能。虚拟样机技术于20世纪80年代提出,如今正处在快速发展阶段。通过构建与引信实际产品功能和性能一致的数字样机,可以对其进行不限次数、不限边界的测试,从而将引信测试验证过程提前至设计阶段,可有效满足未来引信产品的交付需求和技术发展需求。

国外对数字样机技术的研究中,美国军方在2018年颁布了《数字工程战略》,旨在以数字化技术手段保障武器装备发展,进一步扩大国际战略优势,通过在下一代军用飞机、车辆等型号预研项目中引入数字孪生、数字线索等数字化技术,实现了数字化关键技术与型号预研的相互促进[2-5]。目前国外面向性能分析的数字样机技术应用已经覆盖到引信相关技术的各个领域,如在目标识别系统建模、仿真工具集成方法[6]、协同仿真平台构建等方面[7]国外学者已经取得了大量研究成果。

国内则较晚开始研究数字化技术,目前通过构建数字样机性能模型为引信产品研制过程赋能正处于起步阶段。文献[8]通过建立引信发火电路数字化模型,分析了干扰信号在引信电路间的干扰耦合和传递规律。文献[9]通过性能仿真方法分析了不同工况下弹体侵彻多层靶板时多层垫片式引信防护结构的抗冲击性能。文献[10]利用自建实验平台验证了鱼类激光引信接收与发射系统的性能。

目前我国的引信数字化技术水平还相对落后,大多使用单一平台完成基于参数的数字样机性能模型构建,取得成果中具有高逼真度的性能模型较少。本文结合侵彻引信起爆控制电路设计和验证过程中的关键特征,基于Proteus和Matlab/Simulink平台开展侵彻引信起爆控制电路性能样机设计方法研究。

1 起爆控制电路性能样机设计方法

1.1 性能样机设计方法概述

数字样机是相对物理样机而言,使用计算机技术表达物理样机的数字化模型,它与物理样机具有相同的几何信息、属性信息,且可实现相同功能。数字样机设计过程涵盖需求设计、功能设计、性能设计、物理设`计,构建产品性能样机的目的是通过建立一套可无损耗使用、不受空间限制、具有通用性的数字化性能模型,来验证物理样机的功能和性能,验证结果有助于对物理样机做出改进。

侵彻引信起爆控制电路性能样机应能够真实有效地反映物理特性,其一般构建流程:起爆控制电路传统设计过程经历由硬件和软件的原理图进行PCB设计进而制造出物理样机,首先将传统设计过程中的设计要求分解为功能单元,细化确定各功能单元的实现方式为构建性能样机提供支撑,然后将战斗部参数、靶标参数、弹速参数和着靶角度参数等工况参数以数据矩阵形式输入,使性能样机能够与物理样机对输入数据响应一致。图1为侵彻引信起爆控制电路性能样机设计过程示意图。

图1 性能样机设计过程示意图Fig.1 Schematic diagram of theperformance prototype design process

1.2 起爆控制电路工作机理

侵彻引信起爆控制电路采用加速度传感器实时识别战斗部侵彻目标的历程和相对于目标的位置完成最佳炸点识别,适时输出发火信号给发火电路,控制战斗部在最佳炸点位置处爆炸以实现对目标的高效毁伤。

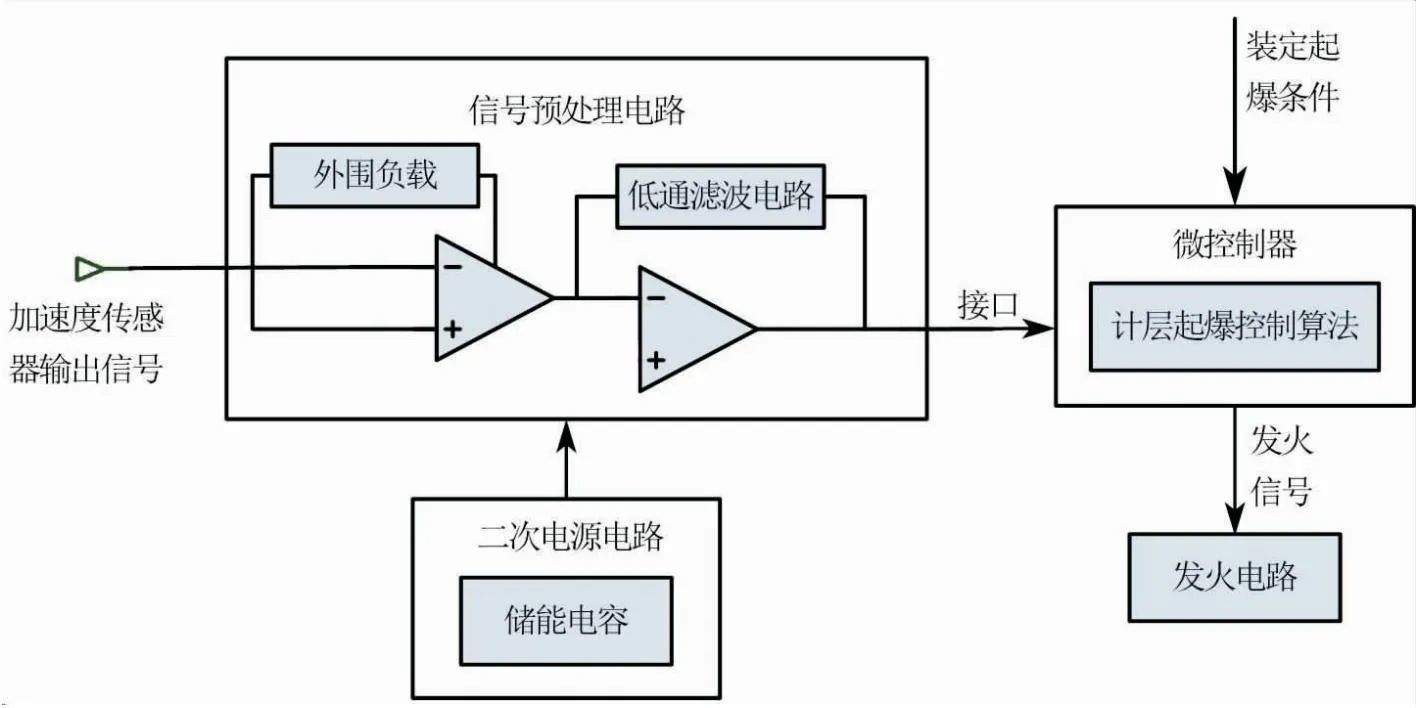

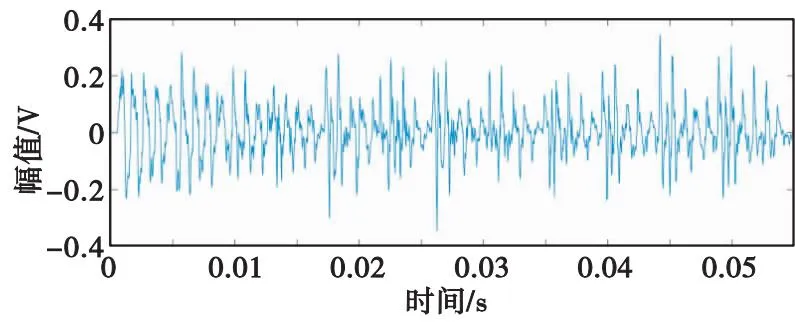

侵彻引信起爆控制电路主要由电源电路、传感器电路、信号预处理电路、接口电路等部分组成,其组成框图如图2所示。加速度传感器实时感知战斗部侵彻目标过程中的侵彻过载并输出电压信号,电压信号经过信号预处理电路放大和滤波后进入微控制器。微控制器实时采集信号预处理电路输出的过载信号,并按照预定的起爆模式选择相应的起爆控制算法,判断预定起爆时机输出发火信号。

图2 起爆控制电路组成框图Fig.2 Block diagram of the initiation control circuit

侵彻过程中,弹体侵彻每一层靶板的加速度信号叠加上应力波干扰和环境噪声形成加速度传感器识别到的过载信号,应力波沿着弹体方向来回传播,行进波与反射波叠加形成过载信号中的高频分量,导致过载信号层间粘连,为侵彻引信计层造成困难。可根据应力波传播理论计算出弹体内应力波传播的固有频率f,计算方法为[1]

(1)

式中:L为战斗部长度,Ce是应力波在钢体中传播的速度。应力波的传播速度和弹体所用材料有关,即当战斗部完成设计后弹体应力波的传播频率便随之确定。应力波干扰作为过载信号中的高频分量,根据应力波的传播频率对过载信号进行低通滤波,理论上能够有效凸显过载信号层包络。

硬目标侵彻引信的炸点控制方法包括计时、空穴识别、计层、计行程等多种起爆方式。计层起爆作为目前主要的起爆方式基于微控制器编写计层起爆控制算法实现[11-13],通过靶标参数信息完成对侵彻引信起爆控制任务设定,通过分析过载信号层间粘连程度可以为提升计层起爆控制算法性能提供支撑[14]。定义层间粘连系数p(n)用来反映过载信号各层层间的粘连程度,对于过载信号s(t),其第n层的过载峰值出现时刻记作tn,该层的过载峰值记作s(tn),则过载信号第n-1层与第n层的层间粘连系数p(n)计算方法为[15]

(2)

过载信号的层间粘连系数越大说明相邻两层粘连越严重,层信息越难识别;层间粘连系数越小说明相邻两层粘连影响越小,具有更为明显的层信息。

2 性能样机建模过程

根据起爆控制电路设计要求,结合实际引信设计和验证过程中的关键参数,基于Matlab/Simulink平台将起爆控制电路功能分解为功能单元,并确定功能单元间的工作时序与信号传递关系。进一步细化确定各功能单元的实现方式,基于Proteus平台建立信号预处理电路模型,基于Matlab/Simulink平台建立起爆控制算法模型,并确定模型间接口匹配关系。

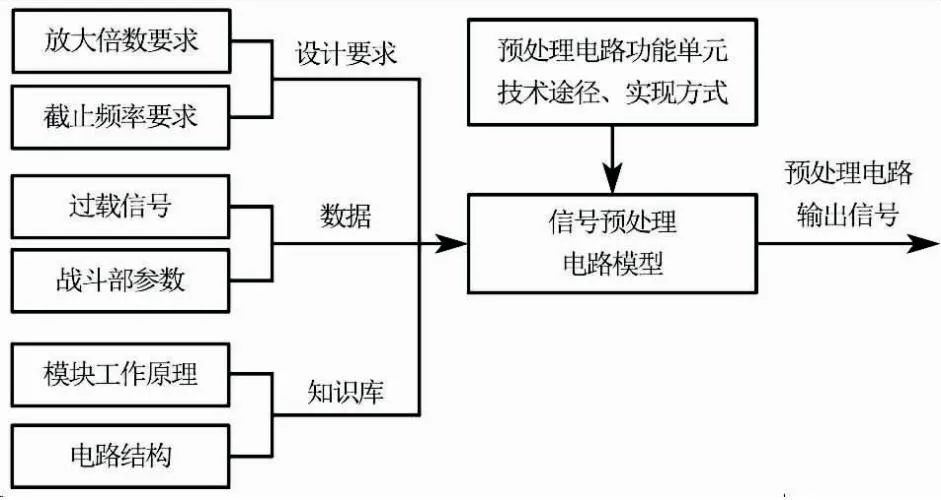

起爆控制电路在侵彻引信中负责接收加速度传感器输出信号,处理后适时输出发火信号,将上述功能分解为如下功能单元:建立信号预处理电路功能单元,接收过载信号,实现对过载信号放大、滤波的功能;建立起爆控制算法功能单元,可根据预先装定指令选择合适的起爆控制算法,实现目标识别功能,在靶标预定位置输出发火信号。确定每个功能单元的输入输出关系、工作顺序及数据交互方式。图3为基于Matlab/Simulink平台建立侵彻引信起爆控制电路功能单元结构。

图3 起爆控制电路功能单元结构Fig.3 The structure of the functional unit of the initiation control circuit

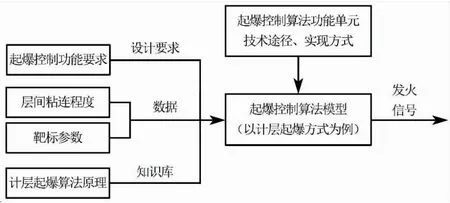

在起爆控制电路功能单元基础上进一步确定各功能单元硬件构成及软件实现方法完成相应模型构建。信号预处理电路基于放大电路和滤波电路实现,起到放大过载信号电压和滤除过载信号中的高频分量的功能。起爆控制算法基于微控制器实现,以计层起爆控制算法为例,要具备实时分析过载信号,记录战斗部穿透硬目标层数,当识别到预先设定层数时发出发火信号等功能。信号预处理电路模型的输入关系如图4所示,起爆控制算法模型的输入关系如图5所示。

图4 信号预处理电路模型输入关系Fig.4 Signal preprocessing circuit model input relationships

图5 起爆控制算法模型输入关系Fig.5 Initiation control algorithm model input relationship

为满足微控制器的使用条件,需要通过信号预处理电路对过载信号进行放大处理,首先根据过载峰值确定放大电路的放大倍数,为避免过载信号出现奇异值影响电路放大性能,取过载信号中幅值最大的n(n≥10)个采样点,以这n个采样点幅值的均值作为过载峰值s峰值。起爆控制电路中微控制器的工作电压为0~uc,将过载峰值s峰值根据微控制器工作电压的上限uc按一定比例β放大,则信号调理电路对过载信号的放大倍数MAu可以表示为

(3)

同时为减少应力波干扰,以式(1)中应力波传播频率作为截止频率设计低通滤波电路。

信号预处理电路由一级放大电路和二级放大低通滤波电路组成,信号调理电路输入信号电压为vi(t),一级放大电路输出为v1(t),二级放大低通滤波电路输出为vo(t),建立信号调理电路的微分方程为

(4)

对式(4)各项求拉氏变换,并令Ui(s)=L[vi(t)],U1(s)=L[v1(t)],Uo(s)=L[vo(t)],可得s的代数方程为

(5)

简化式(5),得到信号预处理电路的传递函数为

(6)

以计层起爆控制方式为例构建起爆控制算法模型,传统的计层算法基于固定阈值实现,计层历程如图6所示。其原理为:在一定时间内若过载峰值高于阈值g1的采样点数量超过一定比例,则判定入靶;入靶后一定时间内若过载峰值低于阈值g2的采样点数量超过一定比例,则判定出靶;在经历入靶和出靶过程后认为弹体穿透一层硬目标。

图6 阈值计层原理示意图Fig.6 Schematic diagram of the threshold gauge layer

传统的固定阈值计层算法适应能力较差,难以满足性能样机设计要求,根据层间粘连系数对计层算法的阈值和判定持续时间进行修正,制定基于粘连程度的参数化阈值计层策略。首先过载信号经过信号调理电路处理幅值会有衰减,需要根据信号调理电路输出信号的峰值s峰值,按比例初步确定一组阈值g1和g2,如下所示:

(7)

式中:x1和x2为调整阈值的系数,取值范围在0~1之间。

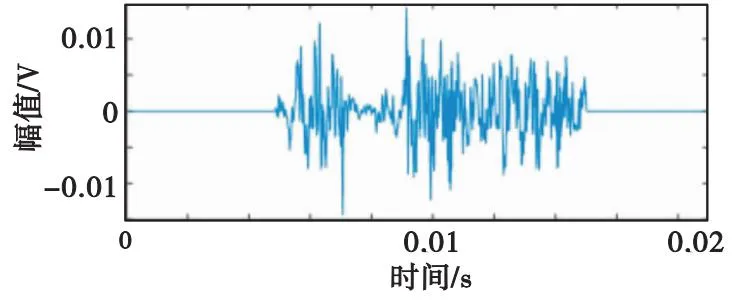

图7所示为侵彻3层硬目标的过载信号,计算得到第1层和第2层的层间粘连系数为0.127 1,第2层和第3层的层间粘连系数为0.435 1。其中第1,2层的层间粘连系数较小,层信息较为明显,则在判定第1层出靶时,适当减小出靶阈值g2,防止重复计层;在判定第2层入靶时,适当提高入靶阈值g1,防止过早判定入靶;第2,3层的层间粘连系数较大,层信息不易识别,则在判定第2层出靶时,适当提高出靶阈值g2,并延长出靶判定持续时间;在判定第3层入靶时,适当减小入靶阈值g1,并延长入靶判定持续时间,防止漏计层。

图7 侵彻3层硬目标过载信号Fig.7 Penetrate the 3-layer hard target overload signal

(8)

建立侵彻引信起爆控制电路性能样机,其组成框图如图8所示。

图8 起爆控制电路性能样机框图Fig.8 Block diagram of theperformance prototype of the initiation control circuit

3 起爆控制电路性能样机设计示例

3.1 工况说明

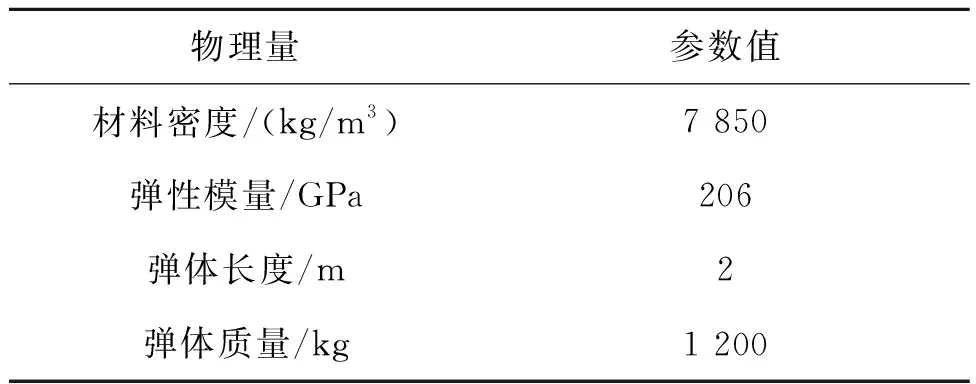

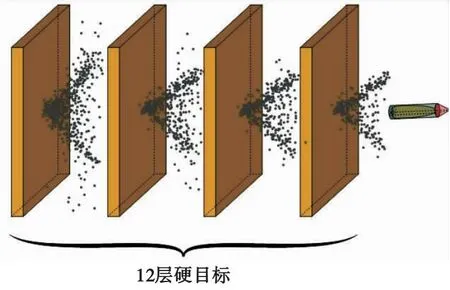

某次战斗部侵彻12层硬目标有限元仿真的工况示意图如图9,战斗部相关参数见表1,加速度传感器输出的过载信号如图10,以上述工况信息为例设计起爆控制电路性能样机,并测试样机的起爆控制结果。

表1 战斗部参数Tab.1 Warhead parameters

图9 战斗部侵彻12层硬目标工况示意图Fig.9 Schematic diagram of the working condition of the warhead penetrating 12 layers of hard targets

图10 12层硬目标过载信号Fig.10 Penetrate 12 layers of hard target overload signals

3.2 参数设置及测试结果

根据以上工况,结合信号预处理电路放大倍数和应力波传播频率的计算方法,计算得到信号调理电路的放大倍数为25,截止频率为1.031 7 kHz,分别确定性能样机中元器件的相应参数,计算出信号预处理电路的传递函数为

(9)

过载信号通过传递函数的输出结果如图11所示。

图11 过载信号通过传递函数的输出结果Fig.11 The output result of the overload signal through the transfer function

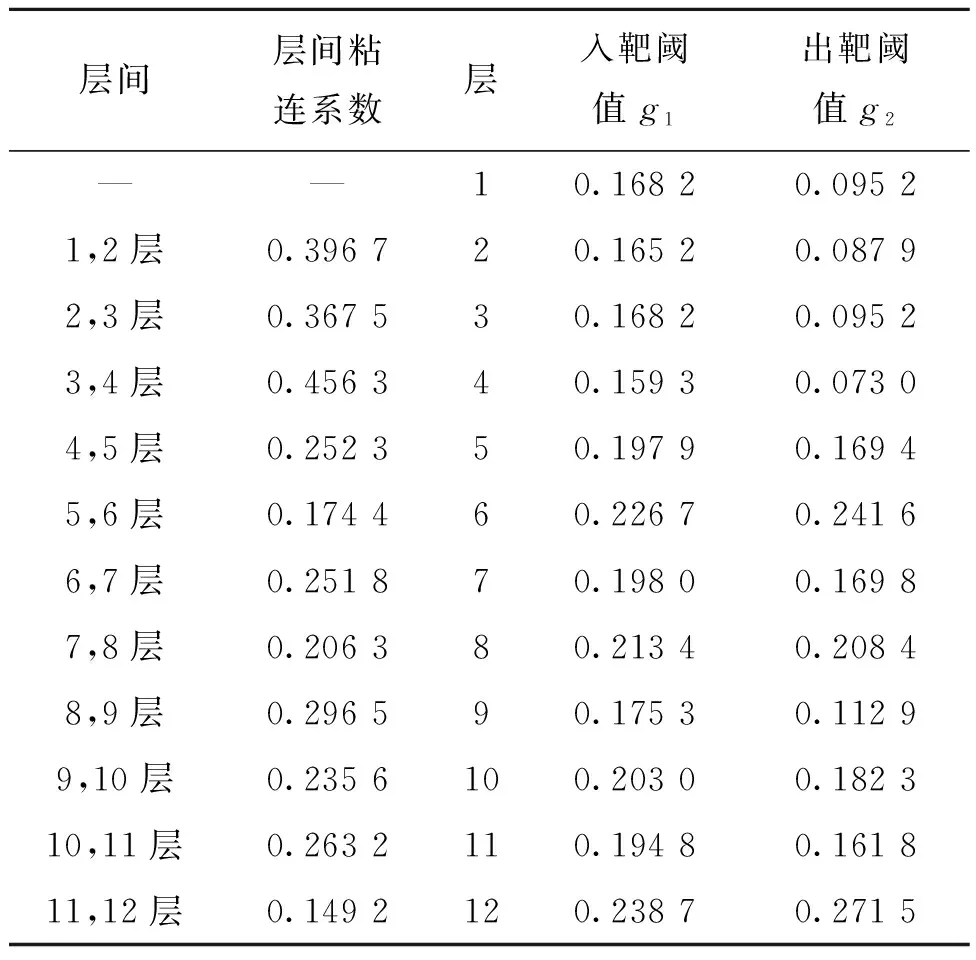

信号调理电路输出信号的过载峰值为0.342 1 V,根据式(2)计算出其层间粘连系数,根据式(7)、式(8),计算出各层的入靶阈值g1和出靶阈值g2如表2所示。

表2 信号调理电路输出信号层间粘连系数和计层算法阈值Tab.2 The signal conditioning circuit outputs the signal interlayer adhesion coefficient and the threshold of the layering algorithm

以上述阈值对信号调理电路输出信号进行计层,计层结果如图12所示,图中标识线条表示计层算法识别到的出靶时刻。结果表明,该战斗部侵彻12层硬目标,每一层出靶时刻均被准确识别到。

图12 侵彻12层硬目标过载信号计层结果Fig.12 Penetrate 12 layers of hard target overload signal gauge layer results

为验证以本文方法设计的性能样机能否在噪声更为强烈环境下实现计层起爆功能,对原始过载信号进行插值和加噪声处理,具体方法为:在原始过载信号相邻两个采样点之间插值,插值大小为相邻两采样点的均值,对插值后信号以原始过载信号采样率重新采样。对采样后的信号分别添加信噪比为11.608 7 dB和3.098 5 dB的随机噪声得到加噪过载信号,加噪过载信号表示在噪声较大环境下得到的粘连更为严重的过载信号。

加噪过载信号经性能样机处理的结果如图13所示,图(a)和(b)分别为原始过载信号添加信噪比为11.608 7 dB和3.098 5 dB随机噪声的加噪过载信号,图(c)和(d)分别为两信号通过信号预处理电路模型的输出结果,图(e)和图(f)分别为图(c)和图(d)信号经起爆控制算法模型的计层结果。

图13 加噪信号通过起爆控制电路性能样机验证结果Fig.13 The noise signal is verified by a performance prototype of the initiation control circuit

测试结果表明,以本文方法完成侵彻引信起爆控制电路性能样机设计可以在当前工况条件下以及存在一定程度环境噪声条件下准确进行层识别。

4 结论

本文提出侵彻引信起爆控制电路性能样机的设计方法,该方法将起爆控制电路在设计和验证过程中的关键特征总结为数据矩阵,结合起爆控制电路工作原理在数字空间中构建出与实际产品功能性能一致的性能模型。设计示例体现出通过建立起爆控制电路性能样机可以在一定程度上代替物理样机完成性能测试,从而提升研发效率、降低研发成本。目前起爆控制电路性能样机还没有测试温度异常、电磁干扰等情况对性能的影响,后续将对相关问题开展进一步研究。