基于ARMA-MOMEDA的电机轴承复合故障诊断研究

2024-03-11王瑞倩张岩军乔泽民

王瑞倩,张岩军,乔泽民

(1.山西晋中理工学院智能制造与车辆学院,山西 晋中 030600)

(2.山西省计量科学研究院,山西 太原 030062)

电机作为一种重要的将电能转换为动能的装置,在工业生产中有着举足轻重的地位。电机结构复杂且种类繁多,是一个由多个配件构成的有机整体[1],电机的运行状态与其所受负载的大小和环境因素有密切关系。作为传动机构的动力输出部件,当电机发生故障时,不仅会给企业带来巨大的经济损失,还会引发严重后果,造成大量人员伤亡,对生产安全造成威胁[2]。在工业环境中,由于电机故障而发生的事故数不胜数。我国华能伊敏煤电公司在2008年发生了电机转子故障,虽然没有人员伤亡,却造成了重大经济损失。截至2009年,世界风力发电机组方面因为电机故障而造成的严重事故已经超过 700 起[3]。

对于电机而言,最常见的故障发生在其核心部件——轴承系统[4]。因此,对电机的轴承问题进行检测和分析变得至关重要[5]。伴随着信号收集技术的提升、信息处理科技的发展以及智能化的推进,电机故障识别技术也随之发展并日益完善[6]。

由于电机的工作环境一般比较恶劣,导致电机内部轴承件发生故障时往往不能被第一时间识别并处理,从而导致单一故障变成了复合故障,无形中增加了对电机故障诊断的难度,两种乃至多种故障之间会造成干扰,给故障特征信息的有效、准确提取加大了难度,对故障的特征信息进行提取本质上是对故障的脉冲峰值进行识别的过程,但是在强噪环境下这些脉冲信息往往被完全淹没,故对采集到的原始振动信号进行降噪是非常有必要的[7]。Mcdonald等[8]提出将最优最小熵反褶积方法(MOMEDA)运用到旋转机械的故障诊断中,然而该方法在强噪环境下有一定的局限性,并且每次只能对单一的脉冲信号进行提取。

为了克服MOMEDA的缺陷,本文对采集的原始振动信号先通过自回归滑动平均模型(ARMA)进行平滑性处理。ARMA在降噪方面具有不错的性能,且对信号整体进行平滑处理后不会消除信号内部包含的周期性脉冲信号。为了使MOMEDA在复合故障诊断中有良好的表现,本文通过设置多个周期区间来使得MOMEDA可以进行复合故障的诊断。通过仿真信号和实验信号验证了本文所提方法ARMA-MOMEDA在强噪环境下复合故障诊断的可行性。

1 最优最小熵反褶积

在故障诊断初期,所使用的最小熵解卷积(MED)在脉冲提取过程中可以使单一脉冲信号的峰值增加,但是不能有效提取周期性的脉冲信号,在对旋转机械故障诊断时会出现误诊断。为了提高其准确度,Mcdonald等[8]提出了一种可以完整提取周期性脉冲信号的方法,即MOMEDA,该方法中参数不需要人工选取,而是直接计算得到,避免了误差,具体思路如下。

设传感器采集到的振动特征信息为y(n):

y(n)=h(n)x(n)+q(n)

(1)

式中:h(n)为传递函数,x(n)为冲击序列,q(n)代表噪声。MOMEDA主要目的是对采集的信号进行滤波处理,减弱噪声对脉冲信号的影响。

相比于MED,MOMEDA内部添加了多脉冲目标的识别方法,可以对周期性脉冲进行多点捕获。为了对MOMEDA的参数准确度量,引入了基于多重D范数(multi D-norm,MDN)[8]的多脉冲目标识别的反褶积算法,MOMEDA以滤波信号的多点D范数为目标函数,通过计算最大的多点D范数来求得最优滤波器系数f,多点D范数公式为:

(2)

式中:y为理想的周期性脉冲信号,t为目标矢量。目标矢量可以对脉冲位置进行定位,利用归一化水平表示达到目标解,同时该矢量可以有效区分周期性信号和噪声。当MDN最大时所得到的解就是MOMEDA本身;

(3)

为了实现对多故障特征信息的提取,需要对不同的周期脉冲信号进行识别,因而目标解会随着采样频率的变化而发生变化。

MOMEDA滤波器系数f和周期性脉冲信号y可以归纳为式(4)与式(5):

(4)

(5)

式中:L为滤波器长度,N为采样点数,X0为由输入信号xL、xL+1、xN等构造的参数矩阵。

脉冲信号y为:

(6)

MOMEDA滤波器的最优解为式(4)的倍数,当取得最优解的系数f后进行解反褶积,避免了人工选取的影响。

ARMA模型可以准确地描述旋转机械的动态特性,针对轴承的不同工况,该模型具有更好的识别度,在噪声处理方面具有明显的优势。ARMA模型在对旋转机械进行故障诊断时,通常依托于稳定的时间序列。使用三向加速度计获取的振动信号并非线性序列,由于噪声信号是非线性的,故而需要对采集的信号进行差分处理,为此构建ARMA模型。

当使用ARMA模型处理采集的振动信号时,首先需对振动信号中的时间序列参数进行详细分析,然后通过应用信息准则(AIC)来确定ARMA模型的阶次。

2 强噪声环境下多故障特征识别方法

为了说明MOMEDA在强噪环境下对故障特征提取的局限性,本文构建了仿真信号,分别对所构建仿真信号添加不同强度的噪声,即环境噪声C。仿真信号x3(t)由仿真信号x1(t)和x2(t)复合叠加而来。

(7)

式中:Am1和Am2为冲击幅值,g为阻尼系数,Tm1和Tm2为冲击周期,fa1为轴的固有频率。各参数取值为:g=0.1,Tm1=1/43 s,Tm=1/100 s,fa1=320 Hz。

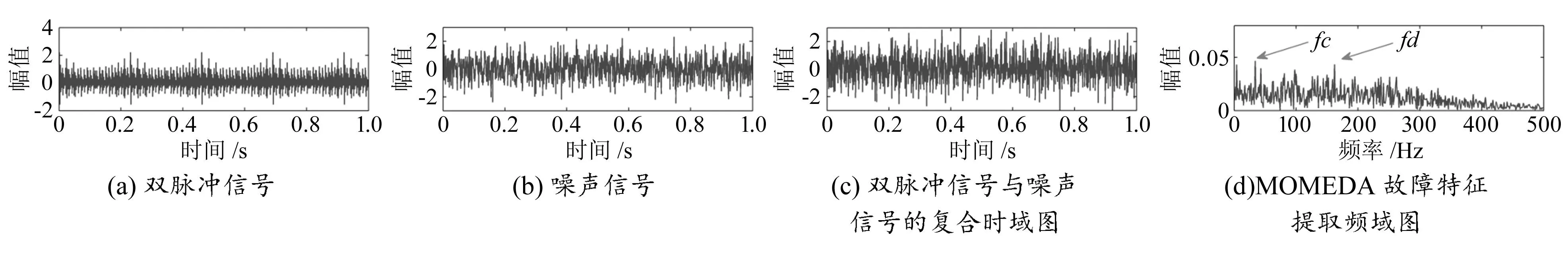

图1为本文所构建的复合信号在9.76 dB下MOMEDA故障特征提取图谱。由图1(a)可清晰看到各脉冲信号具有周期性;由图1(b)可知,噪声信号的振幅较小;由图1(c)可知,故障信号的时域脉冲特征在9.76 dB下噪声强度较弱,对旋转机械的脉冲信号干扰较小;由图1(d)可知,故障特征频率fa和fb存在倍频信息2fa和2fb,故本文构建的两个故障特征频率fa和fb均可检测到。

图2为本文所构建复合信号在-1.39 dB下MOMEDA故障特征提取图谱。为了对比说明MOMEDA在强噪环境下复合故障诊断的局限性,采用控制变量法,故图1(a)与图2(a)选取的是同一脉冲信号;图2(b)中噪声信号的振动幅值和所构建脉冲信号的振动幅值相差不大;由图2(c)可知,在复合信号中,不能识别出多故障脉冲信号的每一个脉冲波形;从图2(d)可以清晰地看到一个fb的频率峰值,但是难以识别到其倍频信号,并且针对fa的故障频率更是完全没有被识别到。

图2 复合信号在-1.39 dB下MOMEDA故障特征提取图谱

图3为本文所构建复合信号在-6.32 dB下MOMEDA故障特征提取图谱。图3(b)中信号幅值明显超过多故障特征脉冲信号的幅值;图3(c)中多(双)故障的脉冲信息淹没于噪声信号中,难以提取;图3(d)中虽然存在fc和fd的峰值,但并未检测出任何倍频信息,即当MOMEDA在-6.32 dB信噪比条件下处理多故障特性信息时出现了误诊断现象,无法正确地提取故障特性信息。

图3 复合信号在-6.32 dB下MOMEDA故障特征提取图谱

3 仿真信号分析

为了验证ARMA-MOMEDA在强噪环境下对多故障诊断的准确性和有效性,本文构建了多故障仿真信号x3(t),该信号由多故障脉冲信号和噪声信号复合而成。

图4为ARMA-MOMEDA对多故障信号特征提取图,其中图4(b)中脉冲信号被噪声完全淹没;由图4(d)可知,应用ARMA-MOMEDA可以准确地识别fe与fg两个故障频率,并且fe与fg的倍频信息2fe、3fe以及2fg、3fg也可以被捕捉。由此通过仿真验证了ARMA-MOMEDA在强噪环境下复合故障诊断的有效性。

图4 ARMA-MOMEDA对多故障信号特征提取图

4 实验分析

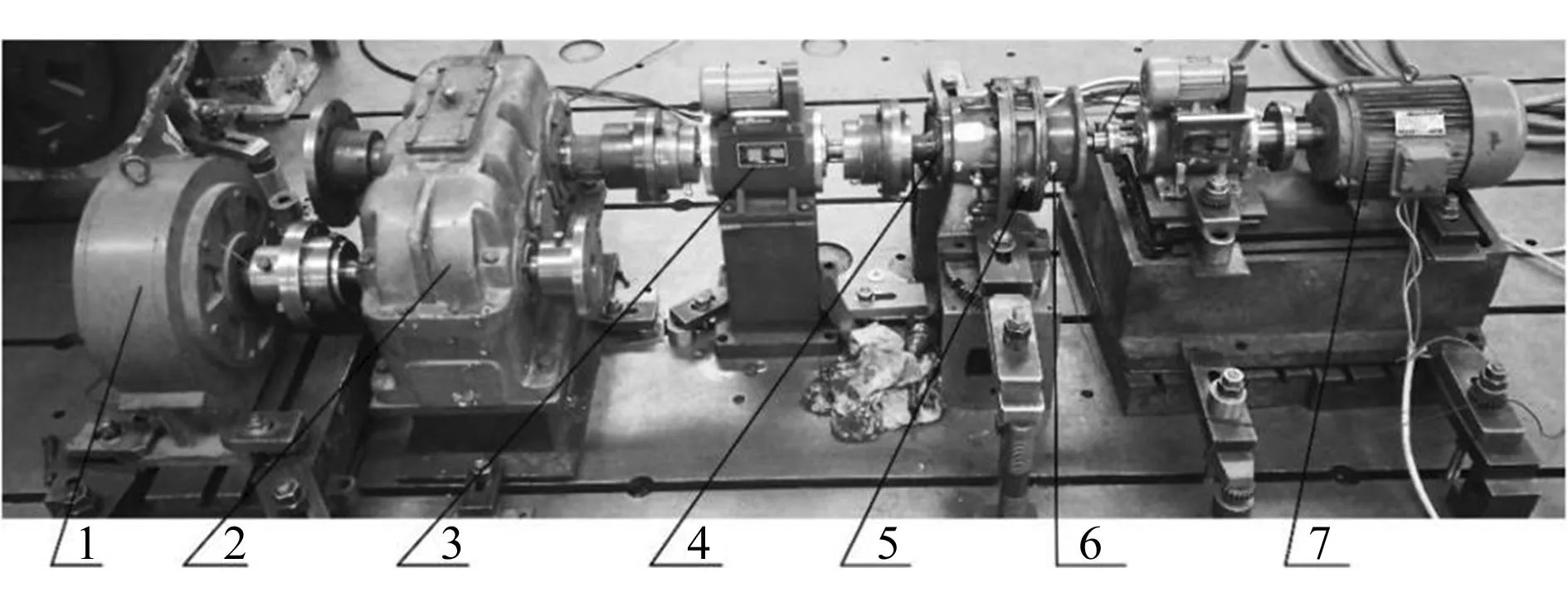

为了验证本文提出的ARMA-MOMEDA在强噪环境下对滚动轴承复合故障诊断的有效性,选取了一个同时有轴承内圈裂纹与滚动体点蚀这两个故障的滚动轴承作为测试对象,轴承型号为NJ210,将该轴承安装在矿用齿轮箱振动实验台上。实验台结构如图5所示,该实验台由三相异步电机、连接器、齿轮增速器、扭矩转速传感器、行星减速器、三向加速度传感器、磁粉加载器组成。三相异步电机型号为Y132S.4,额定转速为1 440 r/min,额定功率为55 kW。三向加速度传感器型号为YD77SA。扭矩转速传感器型号为JZ2000,额定转矩为2 000 N·m,转速范围为0~4 000 r/min。磁粉加载器在该实验台上主要起加载的作用。

1—磁粉加载器;2—齿轮增速器;3—扭矩转速传感器;

多故障振动信号的特征信息由三向加速度传感器采集后再通过DASP振动分析仪导出,最后通过ARMA-MOMEDA对振动信号进行故障分析。

图6为ARMA-MOMEDA对实验信号的故障特征提取时域图与频域图。图6(c)中,故障频率分别为fh和fi的倍频信号,这表明ARMA-MOMEDA算法成功地识别出了滚动轴承内圈及滚动体故障。这一结果进一步证实了本文方法在复杂故障诊断中的实用性和有效性。

图6 ARMA-MOMEDA对实验信号故障特征提取图

5 结束语

本文提出的ARMA-MOMEDA方法克服了MOMEDA在高噪声条件下的复杂故障诊断的限制,利用平滑降噪方法降低了背景噪声对故障识别的影响,提高了强噪条件下轴承综合故障检测的准确度,最后通过对模拟信号与实验信号的故障特征提取证明了本文所提方法的可行性和有效性。