薰衣草蒸馏废渣/环氧树脂复合材料的制备及力学性能

2024-03-11马扶宸杜涛刘伟樊东焱钱大益武晋雄张会良宋剑斌

马扶宸,杜涛,刘伟,樊东焱,钱大益,武晋雄,张会良,宋剑斌

(1.伊犁师范大学化学化工学院,新疆伊宁 835000; 2.新疆维吾尔自治区生物质资源清洁转化与高值利用重点实验室,新疆伊宁 835000;3.中国科学院长春应用化学研究所中国科学院生态环境高分子材料重点实验室,长春 130022)

随着人们环保意识的提升,可持续的、可生物降解的、更环保的天然纤维复合材料成为研究重点[1-3]。天然植物纤维分布广泛、无毒无害、对环境友好且价格低廉,天然纤维复合材料表现出优异的力学性能、较轻的质量、较低的加工和生产成本,显示出其有望替代传统纤维增强材料的潜力[4-5]。

天然植物纤维表面含有大量极性基团,与高分子树脂复合时易造成界面相容性差的情况,因此改善天然植物纤维与树脂基体间的界面性能是提高整个复合材料性能的关键。相关研究表明,碱处理工艺是天然植物纤维化学改性的主要方法。碱处理可促进天然植物纤维表面粗糙化,增大其表面积,有利于高分子渗透,同时还可去除果胶、蜡层等物质,有助于复合材料性能的改善[6-7]。Prabhudass等[8]利用5%的氢氧化钠(NaOH)溶液对椰棕、红麻纤维进行表面处理,结果表明,处理后的复合材料力学性能较处理前有明显提高。陈季荷等[9]通过采用电子显微镜和红外分析的方法对碱处理后的竹纤维增强环氧树脂复合材料进行观测,结果表明,纤维表面含羟基杂质被去除,氢键数量增加,附着力增强,证明树脂和纤维之间界面性能得到改善。

我国新疆是薰衣草世界主要产地之一,播种面积已经达到4 335万m2以上。每年由于提炼薰衣草精油而产生大量的废渣。如果按照每公顷产生67.5 kg废渣计算的话,那么每年可产生废渣14万t以上。除了一部分作为肥料和燃料外,大部分薰衣草蒸馏废渣未经进一步处理而直接被丢弃,造成资源浪费和环境污染。研究表明废渣中的纤维具有较高的比强度和比模量[10],在纤维增强材料中具有较高的应用前景。

因此笔者采用新疆伊犁产的薰衣草蒸馏废渣与环氧树脂制备复合材料,先通过力学性能测试探究薰衣草蒸馏废渣与环氧树脂的最佳比例和碱处理对复合材料力学性能的影响,再运用扫描电子显微镜(SEM)和傅里叶变换红外光谱(FTIR)分析研究薰衣草蒸馏废渣表面基团以及材料形态变化。通过该研究期望能为薰衣草蒸馏废渣的高值化发展提供一定的理论指导和应用基础。

1 实验部分

1.1 主要原料

双酚A环氧树脂(BE186)A胶、B胶(固化剂低分子量聚酰胺):工业级,东莞华工复合材料有限公司;

薰衣草蒸馏废渣:新疆伊犁天山花海农业有限公司。

1.2 主要仪器及设备

小型平板硫化机:CREE-6014B-30T,东莞市科锐仪器科技有限公司;

FTIR仪:Cary 630,美国Agilent有限公司;

万能力学试验机:UTM-1432s,承德市金建检测仪器有限公司;

电子简支梁冲击试验机:XJJD-5,承德市金建检测仪器有限公司;

SEM:Merlin,德国蔡司有限公司。

1.3 试样制备

首先将薰衣草蒸馏废渣粉碎,过100目~120目筛子后用清水洗净,置于80 ℃ 干燥箱中烘干12 h;然后将薰衣草蒸馏废渣放入盛有环氧树脂A胶、B胶的容器中混合均匀,其中环氧树脂A胶与B胶的质量比为3∶1;为大规模利用薰衣草蒸馏废渣,将薰衣草蒸馏废渣在整个材料中的质量分数定为50%,60%,70%,同时高含量填充有利于形成更加均匀的复合材料。将薰衣草蒸馏废渣/环氧树脂混合物置于模具中,转移至小型平板硫化机中,在80 ℃,7 MPa压力下固化60 min,然后升高温度至100 ℃,固化2 h,取出后冷却至室温,最后用切割机切成测试样条备用。

为进一步提高复合材料性能,采用NaOH处理薰衣草蒸馏废渣。首先将洗净且干燥好的薰衣草蒸馏废渣置于5%的NaOH溶液中,常温下浸泡12 h并每隔2 h充分搅拌1次。浸泡结束后取出薰衣草蒸馏废渣,用去离子水冲洗多次,直至pH中性,然后将其置于80 ℃烘箱中干燥12 h,得碱处理后的薰衣草蒸馏废渣。最后采用同样方法制备薰衣草蒸馏废渣/环氧树脂复合材料试样。

1.4 性能测试与结构表征

FTIR测试:采用FTIR仪测量碱处理前后的薰衣草蒸馏废渣,波数范围为600~4 000 cm-1。

SEM表征:将冲击测试后的试样,保留断裂面,采用SEM观察试样断裂面形貌。

力学性能测试:复合材料的冲击强度和弯曲强度按照GB/T 1843-2008和GB/T 9341-2008测试;弯曲强度测试速度为10 mm/min,室温测量;每组测试5个,取其平均值。

吸水率测试:首先将待测试样放入80 ℃烘箱中干燥24 h,取出冷却后称重(m1)。然后将样品浸入盛满去离子水的烧杯中,浸泡时间为24 h。试样取出后用干净纸巾擦去表面水分,称重(m2)。复合材料吸水率(X)根据公式(1)计算。

2 结果与讨论

2.1 力学性能分析

冲击强度是天然纤维增强复合材料重要性能参数之一。图1为薰衣草蒸馏废渣填充环氧树脂的冲击强度。纯环氧树脂冲击强度是1.86 kJ/m2,由图1看出,添加薰衣草蒸馏废渣后,复合材料的冲击强度开始下降,这是由于刚性纤维的加入所导致,同时纤维与树脂界面性能下降也是另一原因。由图1中发现在薰衣草蒸馏废渣/环氧树脂复合材料中,随着薰衣草蒸馏废渣含量的增加,薰衣草蒸馏废渣/环氧树脂复合材料的冲击强度先增加后减小。当薰衣草蒸馏废渣质量分数达到60%时,复合材料出现最大的冲击强度,为1.56 kJ/m2,这是因为薰衣草含量不高时,薰衣草蒸馏废渣能均匀地分散在环氧树脂基体中,良好分散能最大限度吸收外界能量,从而使产生的应力能充分得到释放,韧性得到改善。但是当薰衣草蒸馏废渣含量过高时,薰衣草蒸馏废渣发生团聚,使得环氧树脂无法完全润湿废渣,导致整个复合材料的冲击强度开始下降。因此从材料的冲击强度结果来看,当薰衣草蒸馏废渣质量分数达到60%时,复合材料的韧性最好。

图1 薰衣草蒸馏废渣/环氧树脂复合材料的冲击强度Fig. 1 Impact strength of lavender distillation residue/epoxy resin composites

图2是薰衣草蒸馏废渣经碱处理前后所制备的复合材料的冲击强度。薰衣草蒸馏废渣质量分数控制在60%。由图2发现,薰衣草蒸馏废渣经过NaOH处理后,整个复合材料的冲击强度从1.56 kJ/m2提高到3.04 kJ/m2,增加了94.9%。这个数值也远高于纯环氧树脂(1.86 kJ/m2)。碱处理后薰衣草蒸馏废渣/环氧树脂复合材料韧性的改善是由于薰衣草蒸馏废渣中的木质素、半纤维素、果胶、蜡层等被去除后,裸露的纤维素表面大量的羟基与环氧树脂中的羟基形成强烈相互作用导致的;同时薰衣草蒸馏废渣经表面处理后,其表面粗糙度提高,这也会增加和环氧树脂的接触面积,产生更稳固的机械接合作用[11-12],因此薰衣草蒸馏废渣与环氧树脂的界面性能得到极大改善,材料的冲击强度得到增强。

图2 薰衣草蒸馏废渣经碱处理前后复合材料的冲击强度Fig. 2 Impact strength of composites before and after alkaline treatment of lavender distillation residue

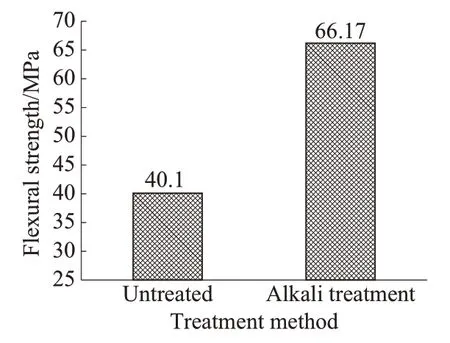

弯曲强度是用来表征材料抵抗弯曲而不发生断裂的能力,刚性填料和天然纤维的加入往往会提高材料的弯曲强度。图3是薰衣草蒸馏废渣含量对复合材料弯曲强度的影响。纯环氧树脂弯曲强度为35.6 MPa,由图3看出,加入薰衣草蒸馏废渣后,整个复合材料的弯曲强度都有所上升。与冲击强度变化类似,复合材料的弯曲强度随薰衣草蒸馏废渣含量的增加,同样呈现先增大后减小的趋势,当薰衣草蒸馏废渣质量分数为60%时达到最大值,此时弯曲强度为40.1 MPa,与薰衣草蒸馏废渣质量分数为50%的材料相比,提高了6%。当薰衣草蒸馏废渣质量分数达到70%时,复合材料的弯曲强度开始下降。图4为薰衣草蒸馏废渣质量分数控制在60%时,其经碱处理前后的复合材料弯曲强度比较。由图4可知,经碱处理后的复合材料的弯曲强度为66.2 MPa,与未处理的相比较(40.1 MPa),提高了65%,通过碱处理,去除纤维表面暴露的果胶、蜡层等杂质,使得复合材料粗糙度增加,附着力变强,进而提高了材料的弯曲性能。

图3 薰衣草蒸馏废渣/环氧树脂复合材料的弯曲强度Fig. 3 Flexural strength of lavender distillation residue/epoxy resin composite

图4 薰衣草蒸馏废渣经碱处理前后复合材料的弯曲强度Fig. 4 Flexural strength of composites before and after alkaline treatment of lavender distillation residue

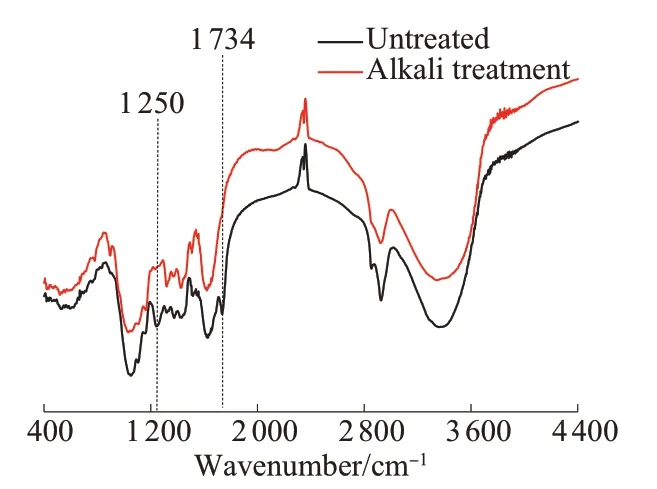

2.2 FTIR分析

为进一步验证薰衣草蒸馏废渣经碱处理后对复合材料力学性能影响的原因,采用FTIR对薰衣草蒸馏废渣表面结构进行分析。图5是薰衣草蒸馏废渣经碱处理前后的FTIR谱图。由图5看出,3 300 cm-1附近出现的吸收峰是纤维表面羟基的伸缩振动吸收峰,碱处理前后该吸收峰位置及宽度并未发生明显变化,表明碱处理对羟基影响不大。2 934 cm-1和2 848 cm-1出现两个红外吸收峰来源于—CH3和—CH2对称和非对称的伸缩振动吸收峰。未处理的薰衣草蒸馏废渣在1 734 cm-1处出现的吸收峰是—C=O的伸缩振动吸收峰,这是薰衣草蒸馏废渣含有的低分子脂类结构—COOR所产生的。这个吸收峰在经过碱处理后消失,这是由于该酯类结构在碱性条件下发生水解,从而被去除。1 250 cm-1处出现的吸收峰是—COOR中的—C—O—所引起的,这个吸收峰经过碱处理后也消失了[13]。FTIR分析结果表明薰衣草蒸馏废渣经过碱处理后,其中的低分子脂类物质得到有效去除,进而改善了薰衣草蒸馏废渣与环氧树脂的界面性能。

图5 薰衣草蒸馏废渣经碱处理前后的FTIR谱图Fig. 5 FTIR spectrum of lavender distillation residue before and after alkaline treatment

2.3 SEM形貌分析

图6为碱处理及未处理的薰衣草蒸馏废渣制备的复合材料的断裂面SEM照片。从图6可以发现薰衣草蒸馏废渣纤维整齐地排列在环氧树脂基体中,但由图6A可以发现,在薰衣草蒸馏废渣纤维表面存在大量的丝状物,而在图6B中却很少有这种丝状物,且断裂面较光滑平整,很少有形变出现。这种丝状物主要是在断裂过程中高分子树脂发生变形所致,是树脂与纤维具有良好界面性能的标志。对比两图,可以得出结论,通过碱处理后,薰衣草蒸馏废渣与环氧树脂之间的界面性能得到极大改善,这也是导致碱处理后的薰衣草蒸馏废渣/环氧树脂复合材料具有更佳冲击强度和弯曲性能的原因。

图6 薰衣草蒸馏废渣/环氧树脂复合材料断裂面SEM照片Fig. 6 SEM photograph of fracture surface of lavender distillation residue/epoxy composite before and after alkaline treatment

2.4 吸水率分析

复合材料的吸水性能是天然纤维增强复合材料的一个重要研究指标,复合材料具有较低的吸水率才能保证其拥有稳定的力学性能,使其拥有较长的使用年限[14-15],图7a为不同薰衣草蒸馏废渣含量下薰衣草蒸馏废渣/环氧树脂复合材料的吸水率。从图7a可以得出,复合材料的吸水率随浸泡时间的延长及薰衣草蒸馏废渣含量的增加而增大。这是由于当薰衣草蒸馏废渣含量越来越大时,由于环氧树脂不能很好地浸润薰衣草蒸馏废渣,导致树脂与薰衣草蒸馏废渣之间存在孔隙,在浸泡过程中必然存在吸水现象;另一方面随着薰衣草蒸馏废渣含量的增加,单位体积内纤维表面的极性团(羟基)含量也在增加,必然导致材料的吸水率大大增加。图7b为未经碱处理与碱处理后的薰衣草蒸馏废渣/环氧树脂复合材料的吸水率。由图7b可知在相同时间内,经碱处理后的薰衣草蒸馏废渣/环氧树脂复合材料比未处理的复合材料具有更高的吸水率,其原因可能是经碱处理后的薰衣草蒸馏废渣表面产生裂痕凹陷,形成毛细管效应,水沿毛细管壁向上升,导致吸水率上升,同时碱处理使一些脂类小分子物质被去除,导致更多的羟基裸露出来,从而使复合材料吸水率增加[16]。

图7 薰衣草蒸馏废渣/环氧树脂复合材料的吸水率曲线Fig. 7 Water absorption curves of lavender distillation residue/epoxy resin composites

3 结论

通过模压方法制备了薰衣草蒸馏废渣/环氧树脂复合材料,对复合材料的力学性能、形貌结构和吸水率做了详细研究,获得结果如下。

(1)薰衣草蒸馏废渣/环氧树脂复合材料的弯曲强度和冲击强度随着薰衣草蒸馏废渣含量的增加先增大,并在薰衣草蒸馏废渣质量分数为60%时达到最大值,进一步增加薰衣草蒸馏废渣含量,复合材料力学性能开始下降。

(2)薰衣草蒸馏废渣经过NaOH溶液处理后,以其质量分数60%为例,所制备的薰衣草蒸馏废渣/环氧树脂复合材料的弯曲强度和冲击强度都获得了极大的提升。与未经过NaOH处理的材料相比,碱处理后材料的冲击强度和弯曲强度分别提高了94.9%和65%。

(3) FTIR证实了薰衣草蒸馏废渣经NaOH处理后,可有效去除脂类等小分子物质,改善了环氧树脂与薰衣草蒸馏废渣的界面性能;SEM结果也表明,经碱处理后的复合材料在断裂后形成了大量的丝状物,材料的韧性得到改善。

(4)吸水率测试结果表明,复合材料的吸水率随薰衣草蒸馏废渣含量的增加而增大,且经过碱处理后的复合材料的吸水率要高于未处理的材料。