SOFC复合孔隙阳极材料的制备及性能研究

2024-03-10李志义刘凤霞刘志军

葛 岩,李志义,魏 炜,刘凤霞,刘志军

(大连理工大学流体与粉体工程研究设计所,辽宁大连 116000)

固体氧化物燃料电池是一种能量转换装置,可以将燃料的化学能直接转换为电能和热能,能量转化效率高,且环境友好,因此可以广泛应用于大型电站和分布式电站等,具有巨大的发展潜力[1-3]。固体氧化物燃料电池(SOFC)属于第三代燃料电池,是一种在中、高温下运行的全固态化学发电装置,其基本功能性组成单元主要包括致密的电解质和多孔的阳极与阴极,具有较高的电流密度和功率密度[4-5]。阳极是SOFC 的重要部件,能够催化电池进行电化学反应,为燃料气发生电化学氧化反应提供区域。阳极的微观结构参数对SOFC 的性能有很大的影响,微观结构参数主要包括孔径大小、孔径分布、孔隙率、曲折度等参数[6-7]。改善阳极的微观结构对于阳极支撑型SOFC 的设计尤为重要,因为电极支撑层是电池中最厚的一层,这会对电极内的气体传输过程产生很大的影响,气孔的主要作用就是将反应气体输送到电化学反应区[8],同时阳极与电解质层接触的界面处也是三相界面(TPB)分布的主要区域,而三相界面是电化学反应的速率和程度的主要影响因素[9-10]。

SOFC 电极的多孔微观结构主要取决于所使用的造孔剂材料[11],可溶性淀粉可以产生不规则的球型孔隙,相比于其他类型的造孔剂所产生孔隙的比表面积更大,孔隙更疏松,但由于形成的孔隙不规则,因此气体扩散阻力相对较大[12]。碳纤维可以产生直线型孔隙,形成平直的气体通道,更有利于气体扩散[13-14],但碳纤维形成的直线型孔隙相比于淀粉所形成的不规则的球型孔隙所能提供的三相界面较短[15]。

将淀粉所形成的不规则球型孔隙与碳纤维所形成的直线型孔隙相结合,并实现SOFC 阳极微观结构的可控制备和优化工艺,以实现在增加球型孔隙之间连通性的同时,保证合适的比表面积以提供足够的反应位点,从而可使电池的性能达到更好的状态。

本文采用共流延法制备了镍-钇稳定氧化锆(Ni-YSZ)阳极支撑型SOFC,使用不同质量分数之比的淀粉石墨混合物作为造孔剂制备不同微观结构的阳极支撑层,在750 ℃条件下测试了电池的电化学性能,并观测了其微观形貌。

1 实验

1.1 阳极支撑层、电解质层及阴极层浆料的制备

首先制备阳极支撑层及电解质层浆料。将13.5 g NiO(宁波索福人能源技术有限公司,99.5%)、9 g YSZ(宁波索福人能源技术有限公司,≥99.9%)和3.8 g 造孔剂溶于23 mL 溶剂中。本研究所采用的溶剂为无水乙醇(天津市大茂化学试剂厂,分析纯)和甲苯(天津市大茂化学试剂厂,分析纯)所形成的共沸物溶剂体系,这会使生坯在干燥过程中具有适中的干燥速度,保证生坯表面的平整。为使各组电池具有相近的孔隙率,根据阳极所使用的造孔剂中可溶性淀粉(天津市大茂化学试剂厂,分析纯)与碳纤维(碳烯技术有限公司,400 目)的含量将其分为4 组,将淀粉与碳纤维质量分数的比值用φ表示,如表1 所示。之后加入0.75 g 分散剂三乙醇胺(TEA,阿拉丁生化科技股份有限公司,分析纯)以提升浆料体系的分散性能,使用行星球磨机(长沙天创粉末技术有限公司,WXQM-12)球磨12 h。为调整浆料粘度以达到流延所需的粘度区间,使流延后的生坯具有一定的塑性和韧性,同时保证干燥和排胶过程中生坯形态的稳定,再依次加入1.5 g 一类增塑剂聚乙二醇400(PEG400,阿拉丁生化科技股份有限公司,99%)、1.5 g二类增塑剂邻苯二甲酸二丁酯(DBP,阿拉丁生化科技股份有限公司,分析纯)和2.5 g 粘结剂聚乙烯醇缩丁醛(PVB,阿拉丁生化科技股份有限公司,分析纯),并继续球磨12 h 得到阳极支撑层浆料。将上述过程中NiO、YSZ 和造孔剂更换为22.5 g 的YSZ,即可得到电解质层浆料。

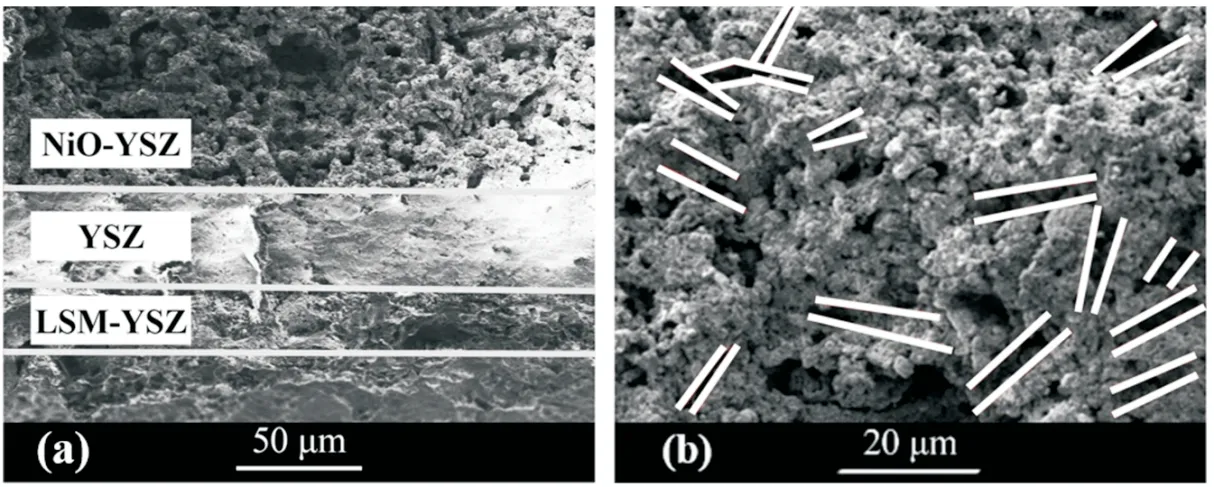

表1 各组电池所使用造孔剂的配比

将质量比为1∶1 的镧锶锰(LSM)(宁波索福人能源技术有限公司,≥99.5%)和YSZ 与乙基纤维素(阿拉丁生化科技股份有限公司,化学纯)、松油醇(阿拉丁生化科技股份有限公司,95%)按照一定比例混合后研磨30 min,得到阴极浆料。

1.2 共流延法制备单电池

首先使用流延刮刀将电解质浆料流延为电解质薄膜。薄膜在室温下干燥4 h,然后在电解质薄膜上方流延一层阳极浆料。在室温下干燥48 h 后,在80 ℃下干燥4 h 得到半电池生坯,将生坯裁切为直径25 mm 的圆形后在箱式电阻炉(龙口市先科仪器有限公司,SX2-8-16)中缓慢升温至1 400 ℃并保温2.5 h 共烧结成半电池。然后在半电池电解质表面丝网印刷一层LSM 与YSZ 的混合浆料作为阴极层,在80 ℃下干燥3 h 后,继续在1 150 ℃下烧结2 h,最终得到纽扣式电池,电池的结构为Ni-YSZ/YSZ/LSMYSZ,烧结后电池阳极支撑层直径为18 mm,厚度为0.6 mm,电解质层直径与阳极支撑层直径相同,阴极层直径为15 mm。

1.3 电池性能测试和表征

将电池安装于管式电阻炉(龙口市源邦电炉制造有限公司,定制型)内,使用陶瓷密封胶作为密封材料,银浆和银线收集电流,在750 ℃的条件下进行电池的性能测试。实验过程中所使用的氢气流量为300 mL/min,使用空气为阴极提供氧气进行测试。

使用直流电子负载(艾德克斯电子有限公司,IT8510)和电化学工作站(Reference 600+)进行电池的电化学性能测试,使用场发射扫描电子显微镜(FEI 公司,Nova Nano SEM 45003040101)进行形貌分析。

2 结果与讨论

2.1 阳极微观形貌

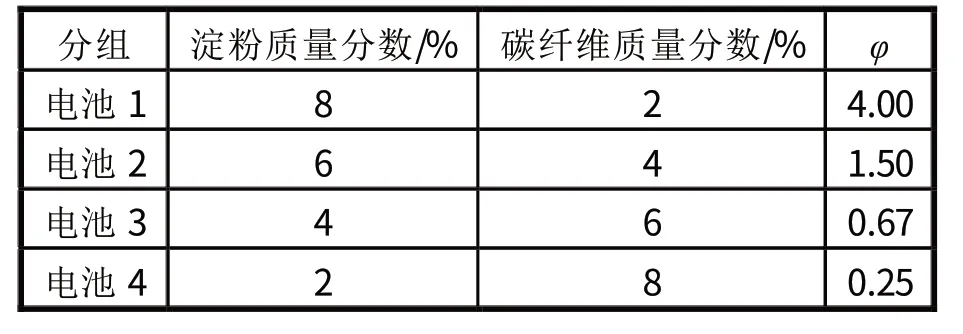

图1 为所使用的淀粉和碳纤维的扫描电镜图。如图1(a)所示,可溶性淀粉粒径大小为5~65 μm,平均粒径约为20 μm,如图1(b)所示,碳纤维长度为6~45 μm,平均长度约为25 μm,直径为6 μm,因此可以构造出球型、直线型均匀分布的孔隙结构,即两种造孔剂所构造出的孔径大小是相似的,经过电镜图片测量,淀粉所构造出的不规则孔隙直径为2~30 μm,平均直径约为12 μm,碳纤维所构造出的圆柱形孔隙直径为3~6 μm,平均直径约为4 μm,长度为10~24 μm,平均长度约为18 μm,因此可溶性淀粉所形成的孔隙收缩程度较大,收缩率约为40%,而碳纤维所形成的孔隙收缩程度较小,约为25%。

图1 所使用的淀粉(a)和碳纤维(b)的扫描电镜图

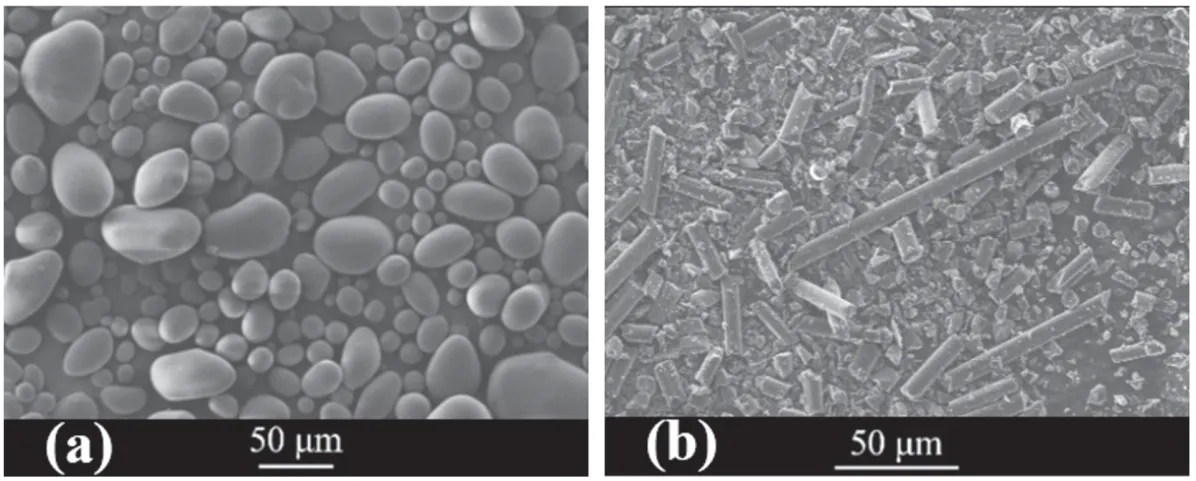

图2 为电池阳极表面的扫描电镜图,可以观察到电池形成了均匀的多孔结构,经过测试,电池1~4 的孔隙率分别为21.71%、25.32%、27.45%、25.05%,电池1 的孔隙率较小,推测是因为可溶性淀粉在烧结过程中形成的孔隙收缩程度较大,碳纤维的加入使得孔隙收缩程度减小,孔隙率增加,并且可以近似认为电池2~4 的孔隙率是相同的。

图2 各组电池阳极支撑层扫描电镜图

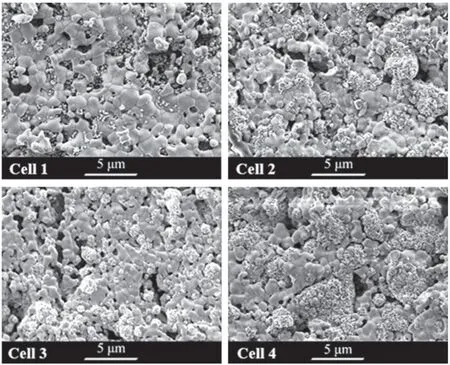

图3(a)为电池侧面的扫描电镜图,图中显示所制备的电池电解质厚度约为40 μm,阴极厚度约为25 μm,各层之间界面清晰,材料分布均匀。图3(b)为阳极支撑层截面的扫描电镜图,图中白线标注出直线型孔隙分布的位置,从图中可以观察到不规则的球型孔隙和直线型孔隙相互交织。由于淀粉的可溶性及烧结过程中电池的收缩,电池所形成的球型孔不规则,这会使电极的气体扩散阻力增加。而碳纤维所形成的直线通道会使气体扩散阻力降低并使球型孔隙相互连通,因此电池的浓差极化会降低,性能得到提升。

图3 φ为1.5时电池的侧面(a)及阳极支撑层截面(b)扫描电镜图

2.2 电化学性能

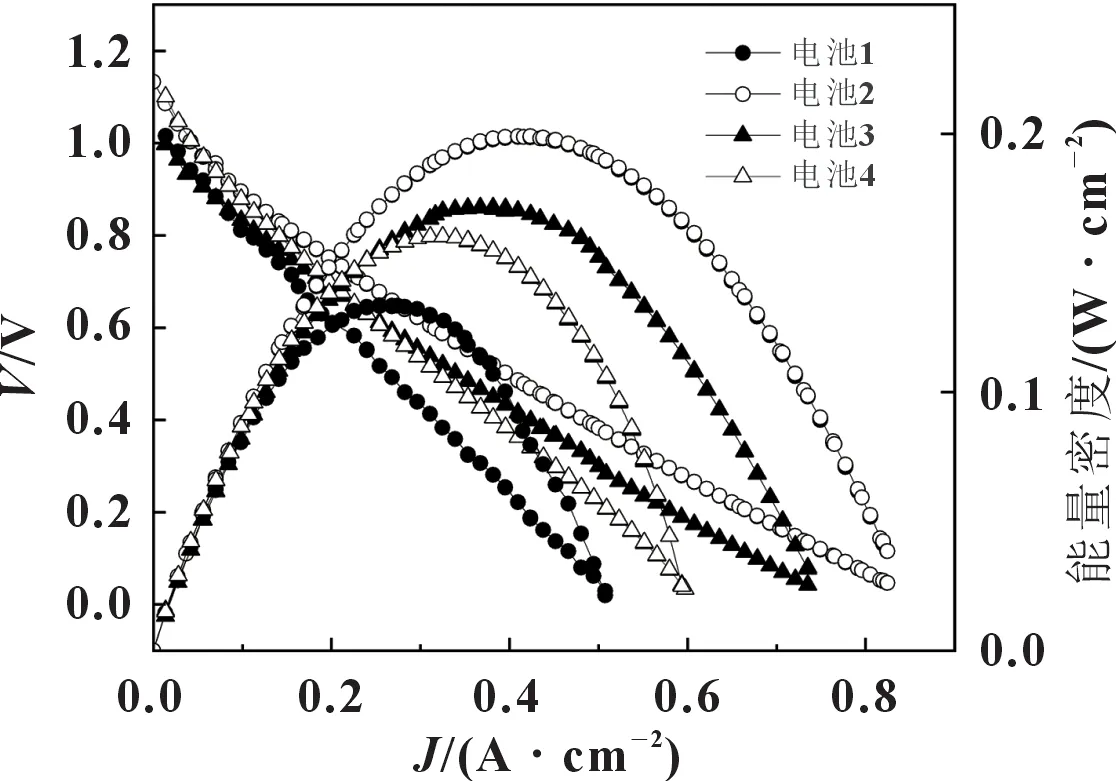

图4 为750 ℃下使用H2作为燃料的单电池的输出性能曲线。从图中可以看出,四组不同φ值下电池的开路电压分别为1.02、1.13、1.01、1.10 V,证明电池的电解质层致密。四组电池的最大功率密度分别为0.134、0.199、0.172、0.160 W/cm2。实验结果表明,φ为1.50 时,即电池2 的电池性能最好,φ为4 时,即电池1 的电池性能最差,随着φ 的减小,电池性能先提升后降低。通过改变φ 值可以使电池的性能提升67%左右,这表明造孔剂的比例对电池性能影响较大。电池1 的性能明显低于另外三组电池的性能,说明孔隙率对于电池性能的影响很大。电池2 的性能相比于电池1 明显提升,一方面是因为电池的孔隙率提升,另一方面是因为碳纤维的加入使得淀粉所形成的孔隙相互连通,这可以显著降低阳极的气体扩散阻力,提升电池的电化学性能。但是随着碳纤维比例的增加,淀粉的比例相对下降,孔隙的比表面积也相应下降,因此电池的性能下降。

图4 相同工作条件下各组电池的输出性能曲线

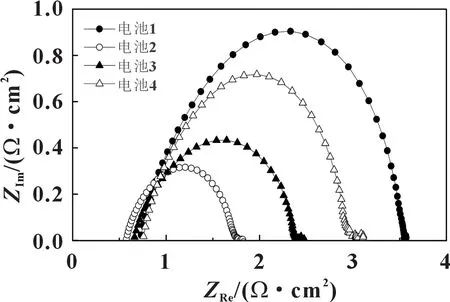

图5 为四组电池在开路电压下的阻抗图谱。由图5 可知,四组电池的欧姆阻抗分别为0.733、0.576、0.663 和0.758 Ω·cm2,极化阻抗分别为2.828、1.185、1.767 和2.348 Ω·cm2。电解质层是欧姆阻抗的主要影响因素,每组电池采用相同的电解质材料及厚度,因此,四组电池的欧姆阻抗相差不大。但电池的极化阻抗相差较大,这是因为电池的极化阻抗受电池微观结构的影响较大,这主要是通过气体传输性能和三相界面长度两个方面影响的。合适的φ 值会使电池气体扩散性能和三相界面长度达到较平衡的状态,从而使电池的性能达到最佳。从电池的极化阻抗可以看出,φ 为1.5 时,即电池2 的极化阻抗最小,这表明此时电池的复合孔隙结构较好,气体扩散性能及三相界面长度最合适。

图5 开路电压下各组电池的阻抗图

因此,φ 代表着球型孔隙与直线型孔隙的相对数量,球形孔隙数量与直线型孔隙数量的比值与φ 值成正比,φ 值越小,球型孔隙所占的比例越小,直线型孔隙所占的比例越大。随着φ 的降低,由于直线型孔隙将球型孔隙相互连通,并且直线型孔隙收缩程度更小,孔隙率更高,因此电池的气体扩散性能增加,所以相比于电池1,电池2 的性能得到了明显的提升。但是随着直线型孔隙比例的增加,电池的气体扩散性能达到了临界值,此时限制电池性能提升的因素转变为了三相界面的长度,相比于连通的直线型孔隙,相连通的不规则球型孔隙表面更加粗糙,比表面积也更大,不规则球型孔隙的减少会使得阳极支撑层和电解质层交界处阳极功能层的三相界面长度减少,因此电池的电化学极化阻抗升高,这就造成了电池的性能先提升后降低的现象。在四组实验中,φ 为1.5 时,电池的不规则球形孔隙所提供的三相界面长度与直线型孔隙所提供的气体扩散性能达到了相对较合适的平衡,电池两方面的性能相对均衡,因此电池的气体扩散性能相对较好,电池的极化阻抗相对较低,电池性能最好。

3 结论

本文使用不同质量分数比值的淀粉和碳纤维作为造孔剂制备了一系列电池,实验表明,淀粉和碳纤维质量分数的比值为1.5时,电池具有最佳的性能,在750 ℃下电池运行的峰值功率密度为0.199 W/cm2,极化阻抗为1.185 Ω·cm2。随着淀粉和碳纤维质量分数比值的减小,球型孔隙不规则,气体扩散性能较差,直线型孔隙比例增加,电极的气体扩散性得到强化,进而造成电池性能的差异,电池性能呈现出先提升后降低的趋势。制备的SOFC 阳极复合孔隙材料可以使电池的气体扩散性能和三相界面长度两者之间实现更好的平衡,淀粉与碳纤维的比例对于电池性能的影响较大,通过优化造孔剂的配比可以使电池性能达到更好的状态。