基于人工智能技术的翻车机无人值守系统

2024-03-10卢炳涛刘园张灿新

卢炳涛,刘园,张灿新

(国家能源费县发电有限公司,山东 临沂 273400)

1 前言

铁路煤炭运输及翻车机卸车是很多火力发电厂采用的供煤方式。翻车作业的顺利运行在火力发电厂的生产过程中起着非常重要的作用。随着近现代化视觉识别技术和人工智能技术的迅速发展,翻车机无人值守系统应用而生,目前,摘正复钩依旧由传统的人工进行作业,存在巨大的安全隐患,传统翻车机作业过程中人工摘复正钩过程中伴随着高危险性、低效率性。而由此研发的基于人工智能技术的翻车机无人值守系统可以完美实现机器人代人作业,提高翻车机工作效率,避免人工在摘正复钩过程中遇到的危险,在人工摘钩和复钩过程中,因为火车运行过程的不确定性,工作空间的狭小性和工人的不规范工作习惯可能会导致工人处于一定的危险中。

而基于人工智能的翻车机无人值守系统可以自主完成摘钩、正钩和复钩过程,完全替代了传统的人工工作,提高了安全性,方便管理和操作,同时也推进了电厂的智能化和现代化建设,提升了卸煤效率,保证了整个翻车机作业过程中的安全性和高效性。

2 摘钩机器人

2.1 摘钩机器人的基本组成

摘钩机器人由小车底盘,机械臂、执行器组成及控制系统组成。小车底盘由直流无刷电机、行星减速机、电磁制动器组成,执行机构由伺服电机驱动,控制系统由运动控制器、工控机组成。

2.2 摘钩机器人的各部分组成及作用

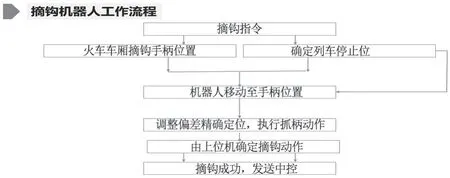

如图1 所示,摘钩机器人的各部分工作流程。

图1 摘钩机器人工作流程

在火车车厢到达指定位置时,中控室发给在摘钩待机位等待指令的摘钩机器人摘钩指令,首先,通过视频监控系统识别车厢型号及摘钩手柄所在的位置,然后机器人向车厢连接处开始运动,待火车速度达到指定速度时摘钩机器人机械臂开始下俯,通过上位机识别出的手柄位置及形状确定摘钩动作,将此动作指令发送给执行机构完成摘钩动作,最后由执行机构即由伺服驱动器带动的机械臂完成摘钩动作。

摘钩过程中,由两台摄像头来分别识别车厢型号(C60 C70)和识别火车车厢下的风管是否被摘开,如图2 所示。

图2 识别车厢型号和风管状态

在摘钩过程中采用电磁制动器,可以保证摘钩机器人在火车发生急停时保证安全距离防止碰撞,采用伺服驱动器可以保证机械臂动作的准确性和在停电时保持其姿势,驱动主体采用可靠性高无刷直流电动机,通过一级减速达到大转矩输出的性能要求。

摘钩作为翻车机无人值守系统的第一步,直接关乎整个翻车机无人值守的成功与否,摘钩是全自动作业中的重要一环,目前摘钩机器人采用雷达扫描和视频识别双重保险来识别车钩位置和形状用以确保车钩手柄识别的准确性。总体来说,摘钩机器人摘钩的成功与否直接关系后续流程的展开,所以摘钩是全自动作业时的首要任务。

摘钩过程中,不同的车厢型号摘钩动作并不相同,摘钩机器人很难精确定位提钩手柄旋转圆心,而是通过平行与列车轨道方向的运动和竖直运动的圆弧插补完成旋转动作。对于需要提钩的手柄,应先旋转直无卡阻状态再上提,然后旋转一定角度才能释放上提动作,以防手柄落下后无法旋转。利用图像识别技术,判定车钩手柄是上提钩式还是下提钩式,调整机器人的下部机械臂和上部机械臂,完成摘钩机器人的初始定位,定位完成后再进行的全过程摘钩动作,直至完成摘钩作业。

摘钩机器人目前所遇到的技术难点为位置检测技术和视频识别技术已经越发成熟了,但在实际摘钩过程中依旧受到了较大的实际环境影响,如煤粉或水渍可能会导致雷达波形出现断点和波形不连贯,从而导致未能清楚的识别手柄位置,所以目前我们采用双重保险机制,以雷达扫描作为主要手段,视频识别作为辅助来确保摘钩的成功率。后续我们将继续测试在不同环境下的摘钩机器人工作状态来确保摘钩成功率。

2.3 摘钩机器人的优点

智能摘钩机器人采用多轴机械臂的柔性设计,其特点是动作灵活、精度高、运行稳定,摘钩机器人的优势如下:(1)动作稳定、速度快,提高了生产效率。(2)精度高,外界干扰因素较小,保证每次摘钩的质量需求。(3)减少人工成本,摘钩机器人使用寿命长,维护量小,成本降低更明显。(4)取代人工在摘钩高危、有害的环境中作业,解放工人,降低安全风险。

3 正钩机器人

3.1 正钩机器人的基本组成

正钩机器人包含运动控制器、交换机、直流电源、配电断路器接触器、继电器等。正钩机器人采用伺服驱动器驱动,分别是小车伺服驱动器驱动小车行走伺服电机,大臂伺服驱动器驱动大臂俯仰伺服电机,推板伺服驱动器驱动推板伸缩伺服电机,通过继电器形成联锁信号交互,控制回路。

3.2 正钩机器人工作原理

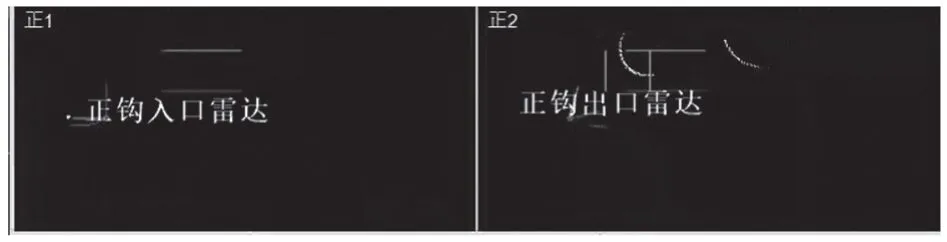

在正钩过程中,由主控通过远程PLC 来确定是否给正钩机器人下达正钩指令,当火车车厢到达指定翻车位置时,压车梁下压,同时主控向正钩机器人下达正钩指令,在正钩入口和出口分别安装雷达来控制正钩机器人的小车达到指定位置,随后机器人大臂上仰,推板推出,完成整个正钩工作。如图3 所示分别为正钩出口和入口雷达画面。

图3 正钩入口和正钩出口雷达

在正钩入口和出口分别安装摄像头和雷达,当车厢进入指定位置时通过视频识别或雷达扫描确定车长,从而计算出车钩的理论坐标值,通过视频监控和雷达扫描波形来确定车钩的位置从而使正钩机器人完成正钩作业,待翻车完成后,正钩臂缩回,直线模组复位,此过程正钩机器人实现了与翻车机以及机器人控制系统安全联动。

正钩作为翻车机无人值守系统中的重要一部分,其正钩是否成功直接影响复钩机器人的作业,当正钩失败时,会导致车钩与车钩直接发生碰撞造成安全隐患,同时也会使复钩机器人在复钩作业时超出复钩量程或未能正确识别手柄位置和形状,从而导致复钩的失败,所以正钩机器人是翻船机无人值守系统全自动作业的重要一环。

4 复钩机器人

4.1 复钩机器人的基本组成

复钩机器人由多轴机械臂、智能视觉识别系统、高精度雷达系统及控制系统为主要组成部分,复钩机器人电控柜内均包含运动控制器、交换机、直流电源、配电断路器接触器、继电器等。运动控制器由DC24V 供电。运动控制器集成伺服驱动参数,与伺服驱动器通过EtherCAT 高速通讯;与集控室主控电脑采用Ethernet高速通讯。交换机来保证复钩机器人与主控直接的视频交换以及数据交换,便于实时传输数据。而伺服系统具有精度高、反应迅速等特点,可以更好地控制直线模组和机械臂的运动。

4.2 复钩机器人的工作原理

在车厢完成卸煤后,由重调机牵引车厢到达迁车台,到达指定位置后,主控向复钩机器人发出复钩指令,复钩的一号雷达检测车厢手柄的水平部分,二号雷达检测车厢手柄的竖直部分,通过雷达扫描确定手柄的位置及形状,复钩机器人完成复钩动作。如图4 所示,复钩一号雷达和复钩二号雷达能否准确识别手柄位置是复钩能否成功的前提(图4)。

图4 复钩1 2 号雷达

复钩机器人的复钩成功与否直接影响火车车厢在空车台侧是否可以挂钩成功,若是复钩失败,便会造成火车车厢与车厢之间挂钩失败,会造成车钩与车钩之间的碰撞,此时,人工再去复钩会有巨大的安全隐患,所以复钩的成功与否直接影响整个翻车机无人值守系统的成败,复钩机器人的复钩作业是全自动生产的最后一环,也是至关重要的一环。

5 实验结果及分析

整个系统的硬件部分、软件部分都是自主设计并搭建,充分考虑了系统的施工可行性。图像识别过程中, 采用24 小时的小时露天采集的图像为测试数据源,进行图像识别,针对不同时间,不同光线,不同天气的下的数据进行实时数据分析处理,得到的手柄位置坐标准确率高达90%以上。上位机根据得到的位置坐标分析计算摘正复钩过程的运行轨迹,将命令给出到执行机构,进行模拟摘钩动作,轨迹完成且正确率99%以上。在此过程中,正钩成功率保持在97%以上,正钩成功率保持在96%以上。

在整个基于人工智能的翻车机无人值守系统实验时,摘钩雷达和复钩雷达易受外部环境干扰如煤粉、水渍等,从而会导致无法准确识别车厢和手柄位置,进而造成摘复钩失败,在实验的失败结果中,85%以上均是由于雷达导致的作业失败,后续会加强对在恶劣环境下的抗干扰能力。

总的来说,基于人工智能的翻车机无人值守系统依旧很好地完成了各项作业,极大地减少了人力资源,提高了安全系数,避免了因外部环境导致的职业病发生。在机器人本体结构研究、运动算法研究、智能图像识别应用研究方面走在了前列,为进一步推进无人化、自动化迈出了坚定的步伐。