浅析基于PLC 的酸洗自动控制系统设计

2024-03-10李江恒姚鹤梅李增亮刘龙锦沈秋彤

李江恒,姚鹤梅,李增亮,刘龙锦,沈秋彤

(鹤庆北衙矿业有限公司,云南 大理 671507)

为了提高载金炭的吸附能力,解吸提纯采用贫炭酸洗工艺、酸洗炭再生工艺联合恢复炭的活性。贫炭酸洗工艺是将高温高压含氰解吸后的贫炭输送至酸洗槽内,配液槽内制备一定浓度与体积的盐酸溶液,再通过循环泵抽入酸洗循环一定时间,从而清除炭的表面、内部附着的钙及其它杂质的过程。脱钙结束的酸洗炭使用循环水反复冲洗至中性,再进入火法再生系统或返回氰化槽内。通过对酸洗工艺及需求进行了分析研究,我们设计了一套酸洗自动控制系统,用于贫炭酸洗。

1 酸洗系统的工艺及控制需求分析

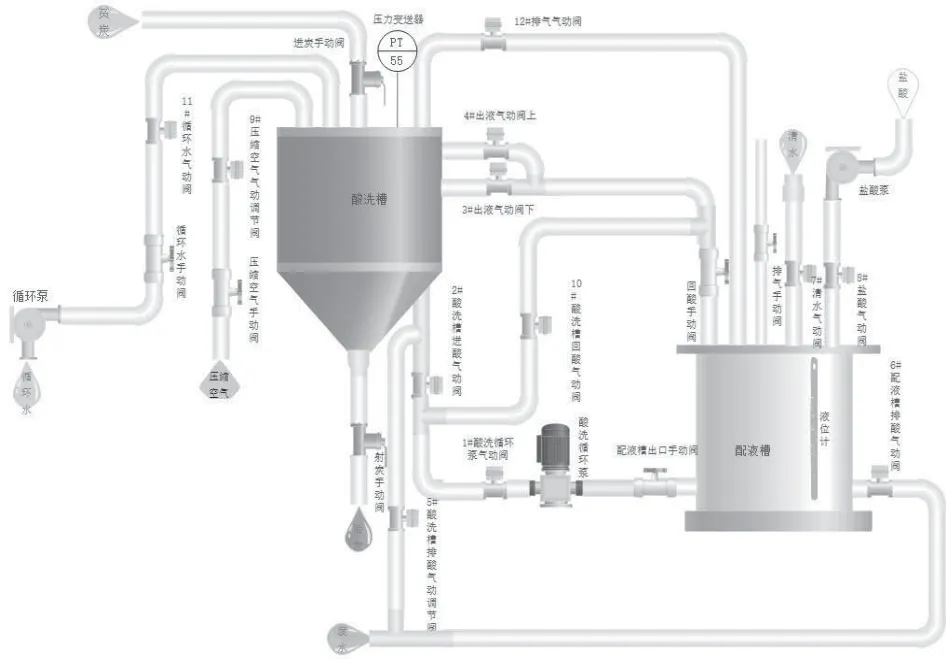

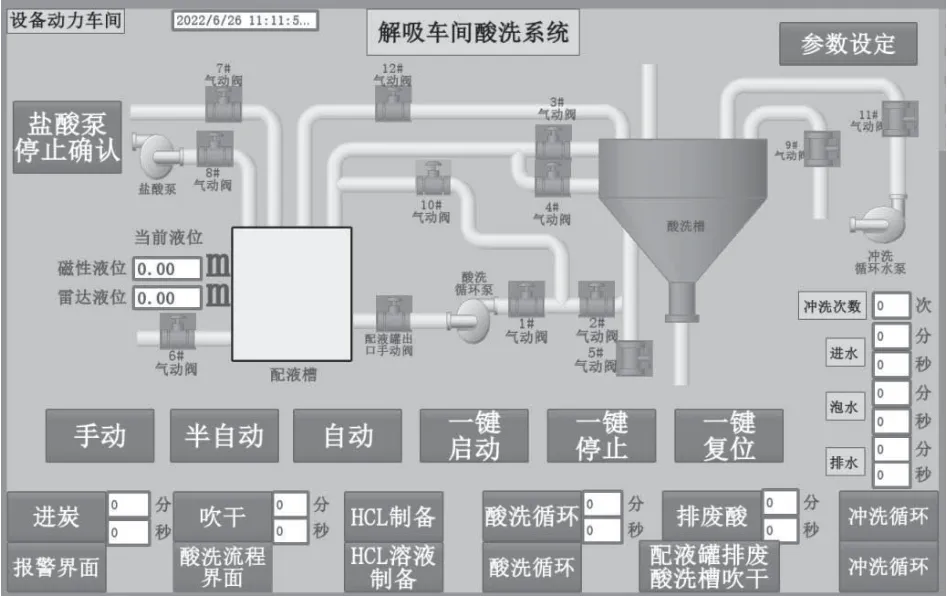

酸洗系统主要由配液槽、酸洗槽、酸洗循环泵、盐酸泵、循环管路、排污管路等构成,如图1。酸洗作业流程包括进炭、吹干、HCL 制备、酸洗循环、排废液、冲洗6 个环节。

图1 酸洗系统流程图

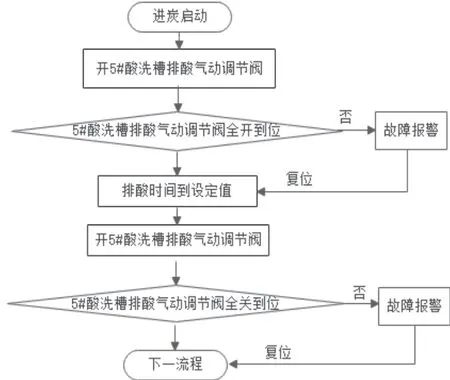

1.1 进炭流程

进炭启动,进炭的同时打开5#酸洗槽排酸气动调节阀将酸洗槽中的废液排出,进炭时间到,关闭5#酸洗槽排酸气动调节阀,进炭流程结束,进入下一流程,如图2所示。

图2 进炭流程

1.2 吹干流程

吹干启动,打开酸5#洗槽排酸气动调节阀、9#压缩空气气动调节阀,当进气累计时间到设定值,关闭2 个气动调节阀,吹干流程结束,进入下一流程,如图3 所示。

图3 酸洗炭吹干

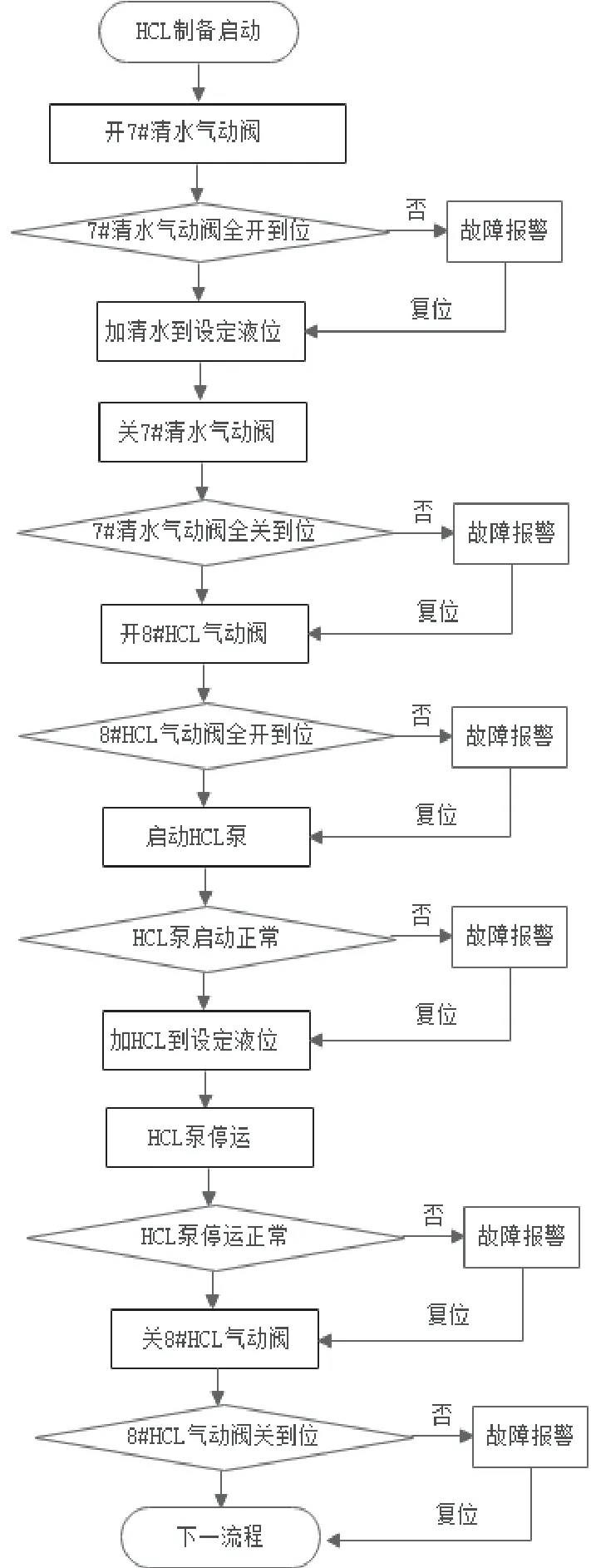

1.3 HCL 制备

HCL 制备启动,打开7#清水气动阀,配液槽加清水到设定液位,关闭7#清水气动阀,打开8#HCL 气动阀,启动盐酸泵,加HCL 到设定液位,停运盐酸泵,关闭8#HCL 气动阀,HCL 制备流程结束,进入下一流程,如图4 所示。

图4 HCL 制备

1.4 酸洗循环流程

酸洗循环启动,打开1#酸洗循环泵气动阀、3#出液气动阀、4#出液气动阀、5#酸洗槽进酸气动调节阀、12#排气气动阀,确保5 个气动阀开到位后,启动酸洗循环泵,进行酸洗循环,运行时间到设定值,停运酸洗循环泵,除12#排气气动阀外,关闭其余4 个气动阀,酸洗循环流程结束,进入下一流程,如图5 所示。

图5 酸洗循环

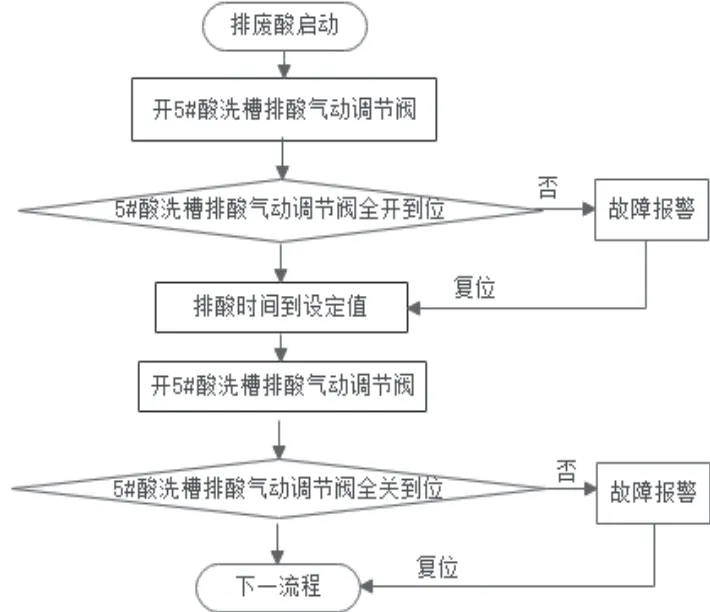

1.5 排废酸流程

排废酸启动,打开5#酸洗槽排酸气动调节阀排废酸,排废酸时间到设定值,关闭5#酸洗槽排酸气动调节阀,排废酸流程结束,进入下一流程,如图6 所示。

图6 排废酸

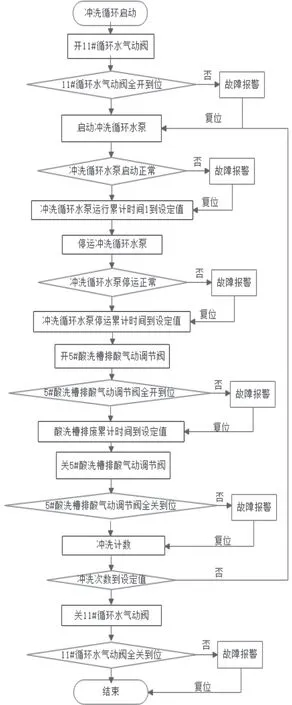

1.6 冲洗循环流程

冲洗循环启动,打开11#循环水气动阀,启动冲洗循环水泵,冲洗循环水泵运行时间到设定值,停运冲洗循环水泵,停运时间到设定值,打开5#酸洗槽排酸气动调节阀排废酸,排废酸累计时间到设定值,关闭5#酸洗槽排酸气动调节阀,进行冲洗计数,若计数未到设定值,启动冲洗循环水泵进行循环,直至冲洗次数到设定值,关闭11#循环水气动阀,冲洗循环流程结束,如图7 所示。

图7 冲洗循环

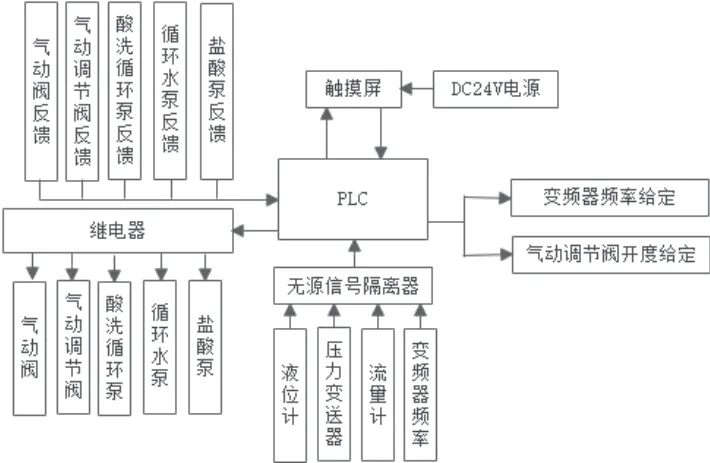

2 酸洗自动控制系统的硬件设计

图8 为以PLC 为核心的控制系统框图,控制系统采用西门子S7-200 SMART CPU SR40、EM DT16 数字量输入/输出模块、EM DR16 数字量输入/输出模块、EM AM06模拟量输入/输出模块,为确保系统的稳定、安全,PLC模拟量输入采用无源信号隔离器。被控对象主要包括用Goodrive200A 系列变频器驱动酸洗循环泵、三相电机控制冲洗循环水泵、气动阀开关阀、气动调节阀、检测元件包括装在配液槽上用于监测酸洗槽液位的磁翻板液位计和雷达液位计,装在酸洗槽顶部用于监测罐内压力的压力变送器,选用西门子KTP1200 Basic 触摸屏与PLC以太网通讯,触摸屏作为现场设备层的人机交互设备,实现通过触摸屏实时监控、操作和运行情况,触摸屏通过TCP IP 协议与PLC 进行通讯,实现设置参数与显示数据的相互传递,它是在PLC 控制下,根据程序指令、操作命令及设置的参数实现工艺流程控制的功能。

图8 控制系统框图

3 酸洗自动控制系统软件设计

本系统的软件设计主要包括控制程序和人机交互界面的设计,采用STEP 7-MicroWIN SMART 软件对PLC 进行编程,如图8。KTP1200 Basic 触摸屏采用TIA Portal V15 组态。另外,Goodrive200A 系列变频器采用端子控制,将端子接入PLC 系统,并对变频器参数进行设置。根据系统的需求分析,将系统控制分为手动、半自动、自动控制。

3.1 手动控制方式

为了满足临时故障、测试需要或其他情况需求,10个气动阀、2 个气动调节阀、酸洗循环泵、盐酸泵和循环水泵都可在触摸屏上切至手动模式,进行单个设备手动操作。通过设定好的输入按钮对PLC 进行控制进,而对系统中的各个设备进行控制。

3.2 半自动控制方式

整个酸洗流程由进炭、吹干、HCL 制备、酸洗循环、排废酸、冲洗循环6 个流程组成,每一个流程都需要一定的运行时间,为方便在系统运行过程的可控性和出现设备故障后酸洗流程的连贯性,设计半自动控制方式,半自动可根据现场情况选择任意流程运行。

3.3 自动控制方式

从进炭、吹干、HCL 制备、酸洗循环、排废酸、冲洗循环6 个流程依次执行,流程间的衔接采用传送指令,下一流程开始的指令从上一流程结束程序指令中获取。直到最后一个冲洗循环流程结束后,系统运行停止,程序执行完成。每一个流程根据设定的运行时间,当运行时间等于设定时间,流程结束,程序进入下一流程。

3.4 人机交互界面的设计

本系统中,人机交互界面主要包含以下几种功能:

(1)模式选择功能:由于系统要求能够实现手动、半自动、自动3 种模式,在系统开始运行前根据实际情况选择运行模式。

(2)状态显示功能:要求在系统运行时可以实时显示系统运行的状态,当系统发生故障时,窗口能够弹出报警记录,并触发声光报警器,提醒现场作业人员,同时系统暂停在故障发生当前状态的运行情况。

(3)故障报警功能:当系统发生故障时,人机交互界面能够显示故障原因,因此在设计人机交互界面前要做好对可能发生的故障信号反馈功能,在发生故障时直接调用。

(4)故障复位功能:当系统故障发生后,将故障信号置位,故障处理结束后,需将故障信号复位,系统才能继续运行。

(5)数据显示功能:将接入系统的流量、液位、压力等传感器数据在界面上显示,每一流程剩余的运行时间采用倒计时的方式在对应流程的旁显示。

(6)参数设置功能:为探索酸洗各流程最佳运行时间、方便操作人员更改运行的时间,6 个流程都可设置运行时间;根据工艺需求,系统设计的2 个气动调节阀可设定阀门开度;通过设定配液槽加水和加HCL 的液位来控制盐酸溶液的配比。

针对系统对人机界面的功能需求,设计了如图9 所示的人机界面功能。

图9 人机界面

4 结语

本文根据企业酸洗工艺的自动控制生产需求,设计了一套基于PLC 的酸洗自动控制系统。该系统由硬件和软件部分构成,采用PLC 控制,通过组态的人机界面控制PLC,进而对系统中的各个设备进行控制,实现整个酸洗流程自动运行。运行情况表明,该系统可调控性强,能够适应现场出现的多种运行情况,降低员工劳动强度,提高了生产效率。