球磨机自缓冲便捷型联合给料装置研究与应用

2024-03-10王忠亮杨李

王忠亮,杨李

(鹤庆北衙矿业有限公司,云南 大理 671507)

1 实施背景

要保证球磨机正常高效运转,有一个设计合理、运行可靠、能按生产工艺要求均衡,定量给料的给料系统至关重要。某2000t/d 黄金选矿厂Φ3.8m×6.2m 溢流型球磨机为卧式筒形旋转装置,外沿齿轮传动,两仓,格子型球磨机。物料由进料装置经入料中空轴螺旋均匀地进入磨机前列仓,该仓内有阶梯衬板或波纹衬板,内装不同规格钢球,筒体转动产生离心力将钢球带到一定高度后落下,对物料产生重击和研磨作用。物料在前列仓达到粗磨后,经单层隔仓板进入第二仓,该仓内镶有平衬板,内有钢球,将物料进一步研磨。粉状物通过卸料算板排出,完成粉磨作业。设计额定产能2000t/d,最大峰值可达2600t/d。

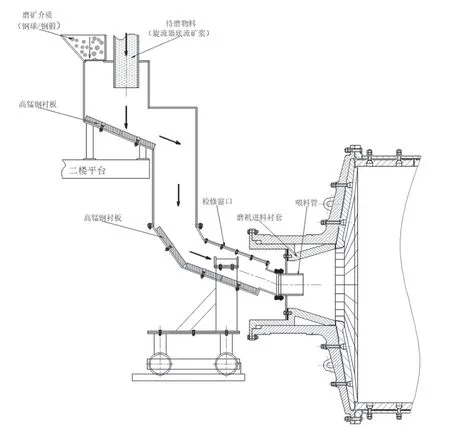

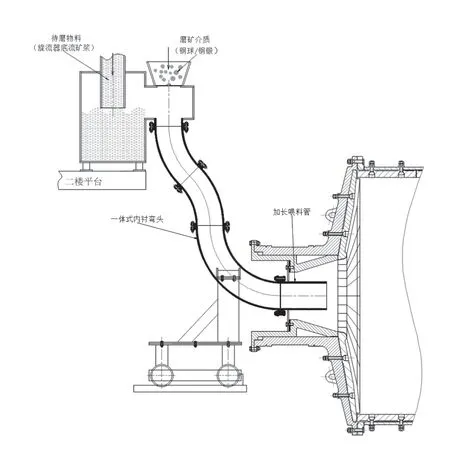

该球磨机原给料系统为溜槽式进料箱“箱体溜槽式+喂料管”形式:溜槽式进料箱为物料(旋流器底流矿浆)和磨矿介质(钢球/钢锻)的入口,物料和磨矿介质的正常通过输送溜槽来到喂料管再进入磨机内部,最终实现粉磨过程。溜槽式进料箱给料系统如图1 所示。

图1 溜槽式进料箱给料系统

但该套溜槽式进料箱给料系统的进料箱底部为斜底,物料进入后会对箱体底部造成冲刷和磨损,为了保证寿命,底部需加衬50 ~80mm 厚的高锰钢衬板(螺栓固定),一侧设置检修窗口定期更换衬板。输送溜槽也需在底部易磨损区域加衬50 ~80mm 厚的高锰钢衬板(螺栓固定),并设置检修窗口,需要定期更换衬板并对溜槽进行维护,维护不及时会造成漏浆,矿浆泄漏至磨机进料端轴瓦座造成润滑油污染、报废,每2 月需进行1 次维护(局部检修需12h),每半年需进行1 次大检修(整体检修,需2 天)。而且因溜槽结构复杂,溜槽与喂料管衔接处存在不规则夹角,因喂料管需保持水平安装,为防止夹角处产生堵塞,对喂料管的长度有直接要求,所以从喂料管给入磨机的物料和磨矿介质落点均在磨机进料衬套上,对进料衬套造成连续磨损,衬套使用寿命有限,约5 年需更1 次。总体来说该套溜槽式进料箱给料系统故障率高、维护量大,不仅增加生产维修成本,而且对生产系统的平稳运行有严重安全隐患。

2 设计与应用

本应用目的是通过设计一种自缓冲便捷型联合给料装置,解决实施背景中的问题。

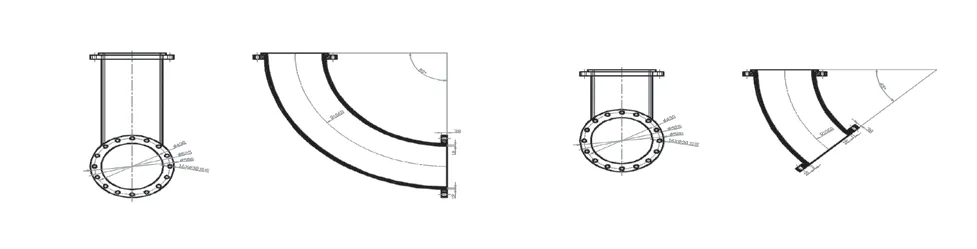

球磨机自缓冲便捷型联合给料装置,采用“自缓冲箱+一体式内衬弯头+加长喂料管”结构形式,摒弃原有的“箱体溜槽式+喂料管”或“箱体溜槽式+拼接弯头+喂料管”2 种结构形式。本项目所研究的球磨机自缓冲便捷型联合给料装置巧妙利用物料的自缓冲避免物料对缓冲箱的磨损实现免维护,且物料经缓冲箱缓冲释放物料的速度冲击能量,大幅减轻物料对下游通道的磨损,一体式内衬聚氨酯弯头结构简单,更换便捷,形成的物料通道更光滑,进一步减轻磨损,内衬弯头寿命可达3年以上,且可在2h 内完成1 次维护,加长喂料管将物料送到球磨机筒体内部,避开对进料衬套的磨损,进料衬套可永久使用。大幅减少维护频次、减轻维护量、缩短维护时间,减少设备故障率及停机维护时间,提高生产作业率,实现降本增效。

2.1 该应用主要部件设计

(1)自缓冲箱

箱体为长方体,分为缓冲区和溢流区,在箱体中上部开设外凸式溢流口作为物料通道,保证缓冲高度在500~1000mm,缓冲区始终维持一定液位和料层厚度,物料进入缓冲箱实现自缓冲,不对箱体造成冲刷和磨损,磨矿介质从溢流口添加,避开缓冲箱。如图2 所示。

图2 自缓冲箱

(2)一体式内衬弯头

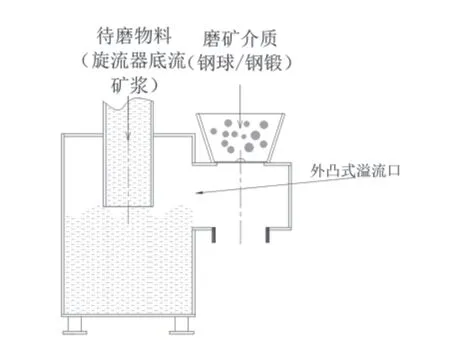

设计为2 个反向连接的45°弯头加1 个90°弯头,与缓冲箱溢流口底部连接,弯头采用一体式冲压弯头,且内衬分子量需大于350 万,厚10mm;弯头选用Φ426X12mm 无缝弯头;弯头法兰为DN400、1.6MPa,一端为活动法兰。如图3 所示。

图3 一体式内衬弯头

(3)加长喂料管

可通过延长喂料管使物料和磨矿介质落点避开进料衬套直接给入磨机筒体内部,由此不对进料衬套造成连续磨损,衬套可长期使用,实现免维护,减少检修时间和维修成本。

2.2 该应用实际场景设计

采用“自缓冲箱+一体式内衬弯头+加长喂料管”结构形式,摒弃原有的“箱体溜槽式+喂料管”或“箱体溜槽式+拼接弯头+喂料管2 种结构形式。如图4 所示。

图4 自缓冲便捷型联合给料装置

2.3 该应用设计要点

给料装置应以满足生产工艺要求、工作稳定可靠、安装维修方便为前提,根据物料特性、工作条件等综合考虑。保证给料系统正常工作,自缓冲箱与一体式内衬弯头合理配置,正确设计弯头的角度、形状和结构十分重要。

(1)磨矿介质料仓下口要安装闸板,停车或检修时关死,保证安全,方便检修。

(2)保证自缓冲箱缓冲高度在500 ~1000mm,且溢流口形状应有利于排料。

(3)一体式内衬弯头设计为2 个反向连接的45°弯头加1 个90°弯头,弯头选用Φ426X12mm 无缝弯头,内衬10 ~20mm 聚氨酯(或耐磨橡胶);弯头法兰为DN400、1.6MPa,一端为活动法兰。

2.4 结构原理及创新点

(1)自缓冲箱取代原溜槽式进料箱,实现免维护

原溜槽式进料箱为物料(旋流器底流矿浆)和磨矿介质(钢球/钢锻)的入口,为物料和磨矿介质的正常通过,底部为斜底,为了保证寿命,底部需加衬50 ~80mm 厚的高锰钢衬板(螺栓固定),一侧设置检修窗口定期更换衬板。本项目设计为自缓冲箱,箱体为长方体,分为缓冲区和溢流区,在箱体中上部开设外凸式溢流口作为物料通道,保证缓冲高度在500 ~1000mm,缓冲区始终维持一定液位和料层厚度,物料进入缓冲箱实现自缓冲,不对箱体造成冲刷和磨损,磨矿介质从溢流口添加,避开缓冲箱。由此,缓冲箱不再受物料和磨矿介质的冲刷、冲击和磨损,由物料进行自缓冲,缓冲箱即可实现免维护长期使用。(2)一体式内衬弯头结构简单,方便维护、寿命长原输送溜槽需在底部易磨损区域加衬50 ~80mm 厚的高锰钢衬板(螺栓固定),并设置检修窗口,定期更换衬板并对溜槽进行维护,维护不及时会造成漏浆,矿浆泄漏至磨机进料端轴瓦座造成润滑油污染、报废。本项目将其设计为2 个反向连接的45°弯头加1 个90°弯头,与缓冲箱溢流口底部连接,弯头采用一体式冲压弯头,内衬10 ~20mm 聚氨酯(或耐磨橡胶),寿命可达2 ~3年,结构简单、故障率低,且采用法兰连接,更换方便。

(3)加长喂料管使磨机衬套实现免维护

原结构因溜槽结构复杂,溜槽与喂料管衔接处存在不规则夹角,因喂料管需保持水平安装,为防止夹角处产生堵塞,对喂料管的长度有直接要求,所以从喂料管给入磨机的物料和磨矿介质落点均在磨机进料衬套上,对进料衬套造成连续磨损,衬套使用寿命有限,约5 年需更换1 次。本项目将输送通道改为内衬弯头,弯头内壁光滑平整,且与喂料管的连接实现平滑过度,不会因夹角造成堵塞,可通过延长喂料管使物料和磨矿介质落点避开进料衬套直接给入磨机筒体内部,由此不对进料衬套造成连续磨损,衬套可长期使用,实现免维护,减少检修时间和维修成本。

3 实施效果

球磨机自缓冲便捷型联合给料装置,通过采用“自缓冲箱+一体式内衬弯头+加长喂料管”结构形式,摒弃原有的“箱体溜槽式+喂料管”或“箱体溜槽式+拼接弯头+喂料管2 种结构形式。彻底全面解决了球磨机溜槽式进料装置故障率高、维护成本高的问题,提升设备可靠性,降低故障率和维护成本,减少设备停机,提高生产作业率,为同行和同类问题提供成熟的解决方案,达到降本增效。

3.1 项目实施前

(1)给料装置每2 月需进行1 次维护(更换衬板、修补局部磨损区域),检修时间为12 ~16h,维修成本约2 万元。

(2)每半年需进行1 次大检修(更换衬板、箱体)检修时间约48h,维修成本约4 万元,若维修不及时易造成矿浆泄漏至磨机进料端中空轴轴瓦座内,污染润滑油,需紧急停机更换润滑油,停机12h,润滑油更换成本约2.5 万元。

(3)球磨机进料衬套有持续磨损,衬套使用寿命约5 年,更换1 次需停机48h,更换成本约16 万元。

3.2 项目实施后

(1)自缓冲箱实现免维护,可长久使用。

(2)一体式内衬弯头结构简单,寿命可达3 年,每年对喂料管进行检查维护即可,可在2h 内完成,成本约0.2 万元。

(3)延长喂料管使进料衬套可永久使用,装置整体大修周期提升至3 年,大修更换1 次可在8h 内完成,成本约1.6 万元。维护成本和停机时间大幅下降,降本增效的效果显著。

该给料装置, 已在鹤庆北衙矿业有限公司Φ3.8m×6.2m 溢流型球磨机得以成功应用,原装置通常采用“箱体溜槽式+喂料管”形式,其结构复杂、故障率高、维护量大,每2 月需进行1 次维护(局部检修,需12h),每半年需进行1 次大检修(整体检修,需2 天),且物料会对球磨机进料衬套造成磨损,进料衬套使用寿命约5 年。本项目所研究的球磨机自缓冲便捷型联合给料装置采用“自缓冲箱+一体式内衬弯头+加长喂料管”结构形式,巧妙利用物料的自缓冲避免物料对缓冲箱的磨损,实现免维护,且物料经缓冲箱缓冲释放物料的速度冲击能量,大幅减轻物料对下游通道的磨损,一体式内衬聚氨酯弯头结构简单、更换便捷,物料通道更光滑,进一步减轻磨损,内衬弯头寿命可达3 年以上,且可在2h 内完成1 次维护,加长管将物料送到球磨机筒体内部,避开对进料衬套的磨损,进料衬套可永久使用。给料装置整体维护周期由2 月提升至3 年以上,维护时间缩短、维护工作量减少,减少设备故障率及停机时间,提高生产作业率,实现降本增效。