大断面类矩形顶管注浆压力对管节损伤的影响分析

2024-03-09赵光,马鹏

赵 光,马 鹏

(1.苏交科集团股份有限公司,江苏 南京 210000;2.中山大学 土木工程学院,广东 珠海 519082;3.中山大学 隧道工程灾变防控与智能建养全国重点实验室,广东 珠海 519082)

近年来,我国大断面及超大断面矩形顶管工程显著增加,在城市地下通道、综合管廊及地铁出入口等领域被广泛应用[1-3]。预制管节作为顶管隧道的主体结构,其结构安全是矩形顶管施工的关键[4]。大断面矩形管节在顶推过程中除了承受水土压力、结构自重等固定荷载,还需考虑注浆及地表超载等可变荷载的影响[5]。目前,针对矩形顶管管节的受力分析已有诸多理论和试验研究[6-9]。学者们也将注浆荷载作为可变荷载进行了实测研究,如潘伟强等[10]依托上海轨道交通 14 号线静安寺站顶管工程进行了现场试验研究;郑斌[11]基于上海淞沪路—三门路下立交大断面类矩形顶管机的土压力实测数据,提出了适用于类矩形顶管隧道的顶管壳体土压力经验系数;另外,学者们对苏州河[12-14]矩形顶管施工中管周压力进行了实测研究;周浩等[13]学者提出了考虑注浆压力的管周荷载计算模型,认为浆液及其注入压力会使得周围土体产生相对移动,提出了基于注浆压力波动的矩形顶管土压力荷载的在“主动土拱”和“被动土拱”的新模型,有较强的理论可行性。

综上所述,注浆荷载是影响管节结构受力的重要因素,但对大断面、长距离矩形顶管工程中类矩形钢筋混凝土管节在注浆压力波动及局部憋压等特殊工况下的管节损伤机制仍不明确[15]。本文基于南京建宁西路过江通道大断面、长距离类矩形顶管工程,计算了管节承受的管周土压力、顶推力和注浆压力等外荷载,并考虑顶板、侧壁局部憋压等特殊工况,采用有限元数值分析方法研究了大断面类矩形顶管工程中管节在复杂荷载工况下的损伤演化机制,可为同类工程提供参考。

1 大断面类矩形顶管工程概况

1.1 工程概况

南京建宁西路过江通道江南连接线主线东延工程为双向四车道隧道,且下穿城墙遗址、护城河、大桥南路和四平路段。根据文物部门的要求,同时综合考虑该区域工程地质条件、水文地质条件、工程造价、工程施工便捷性等因素,决定采用顶管法施工,顶进长度250 m,开挖断面面积85 m2,如图1所示。始发井处顶管起顶覆土深度12.3 m,接收井处顶管进洞覆土深度16 m。工程范围内地层情况自上而下依次为:杂填土(层厚1.8~2.8 m)、素填土(层厚1.5~2 m)、粉质黏土(层厚0~2.1 m)、粉土夹粉砂(层厚14.6~17.5 m)、粉砂(层厚13.1~20 m)、粉质黏土(层厚1.5~16.3 m)、强风化泥岩(层厚1.7~2.1 m)。主要穿越地层为粉土夹粉砂和粉砂层(图2)。物理力学指标如表1所示。

图2 地层剖面图

表1 地层物理力学指标

1.2 钢筋混凝土管节结构

工程采用了类矩形断面形式,有助于优化管节的受力状态,增加浆液的流动性并抑制背土效应的发生[15]。管节尺寸为11.35 m×7.5 m(宽×高),管节壁厚800 mm,单节环宽1 500 mm。顶管管节接头形式为“F”型承插口,断面参数及结构示意图如图3所示。

图3 管节断面设计(单位:mm)

2 矩形顶管主要荷载计算

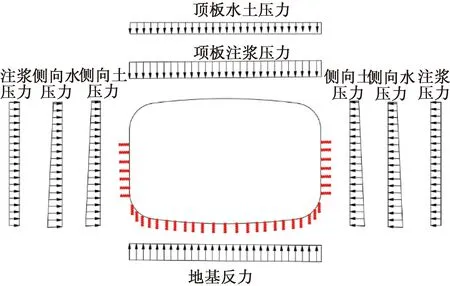

矩形顶管管节在施工阶段的荷载模型如图4所示,管节主要承受顶推力、水土压力、自重、地基反力和注浆压力。相对于固定荷载,施工过程中的反复注浆易发生泥浆淤积、堵塞,造成管节局部憋压,使得管节附加压力急剧升高,导致钢筋混凝土管节结构产生损伤,尤其是大跨度类矩形管节结构。因此,本文考虑施工阶段管节极端受力情况下的结构内力响应机制,研究基于管节损伤的注浆压力极限值,为大断面情况下注浆压力设计提供理论依据。

图4 管节外荷载计算模型

2.1 大断面管节覆土荷载的测算

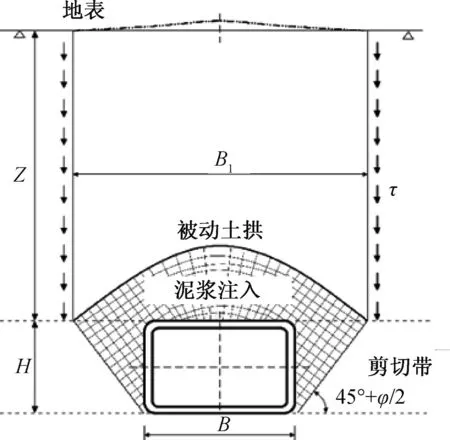

矩形顶管管节承受的垂直土压力和侧向土压力是覆土荷载计算的主要内容。目前多采用土柱理论、太沙基土压力理论、普氏卸荷拱理论及比尔鲍曼理论等进行土压力计算。然而,以上垂直土压力计算模型忽略了施工过程中注浆压力波动的影响,难以真实反映管节实际承受的水土荷载。由于顶推过程中反复注浆,且矩形断面易发生浆液流动不畅和“憋压”现象,使得管节承受的荷载大于以上模型计算的理论值,因此,应采用考虑注浆压力波动的荷载计算模型。周浩等[13]学者建立了基于注浆压力升高及消散的竖向土压力计算方法,如图5所示。当管节上覆土体相对于周围静止土体向下移动时,剪切界面会产生向上的剪应力,此情况下的应力重分布被称为主动土拱;当管节上覆土体相对于周围静止土体向上移动时,剪切界面产生向下的剪应力,被称为被动土拱。该方法认为注浆压力将管壁上的土压力荷载控制在了“主动土拱”和“被动土拱”之间,并通过工程实测得到了进一步验证。

图5 修正的矩形顶管太沙基“被动土拱”计算模型

本文研究注浆压力作用下大断面类矩形管节的实际结构受力特征,考虑管节荷载的极端情况,拟采用被动土拱模型来计算管节承受的竖向土荷载,计算过程如下:

B1=B+2Htan(45°-φ/2)

(1)

(2)

式中:σz—矩形管节竖向土压力,kPa;B1—活门宽度,对应顶部的影响宽度,m;B—管节外尺寸宽度,m;H—管节外尺寸高度,m;c—土体黏聚力,kPa;φ—土体内摩擦角,(°);γ—土体容重,kN/m3,q0—地表荷载,kPa;Z—剪切带发展高度,m。

取B=11.35 m,H=7.5 m, 不考虑地表荷载,经计算,求得注浆压力作用下,管节顶板的竖向荷载为308 kN。另外,关于侧向土压力,本文采用静止土压力与侧向注浆压力的和作为侧向管壁的水平荷载。

2.2 顶推力计算

矩形顶管顶推力的组成主要包括管节摩阻力及开挖面的迎面阻力两个部分。管节摩阻力的测算与管-土-浆液接触状态有关,但目前对矩形顶管在高水压地层中的管-土-浆液接触机制仍不明确。学者们提出了多种管-土-浆接触状态,认为矩形顶管管节在浆液浮力作用下,存在顶板、侧壁部分接触和全接触等多种形式,并根据不同的接触形式,进行摩阻力的估算。但本工程地质条件较为复杂,难以判定具体的管-土-浆液接触状态,因此,采用江苏省地方规范《综合管廊矩形顶管工程技术标准》(DB32T 3913—2020),按照式(3)进行计算:

(3)

式中:P—总顶进阻力,kN;B—管节宽度,m;H—管节高度,m;L—管线设计顶进长度,m;fk—管节外壁与土之间的平均摩阻力,kN/m2;B′—顶管机宽度,m;H′—顶管机高度,m;Pc—刀盘控制土压力,kPa。

考虑本工程中地下水位较高,刀盘控制土压力Pc按照式(4)进行计算:

(4)

取fk=8 kN/m,考虑数值模拟应选取极端条件,经计算得出管节承受的最大顶进力为62 244 kN,并将其作为管节正面顶推力的输入值。

2.3 管节注浆荷载的测算

尽管覆土荷载计算中已采用被动土拱模型来考虑注浆压力的影响,但触变泥浆的注入压力、注入量和注入时间均受施工操作和地质条件等实际工况的影响。根据已有的大断面矩形顶管工程的实际经验,将理论注浆量设计为超挖间隙体积的2.5至4倍,注浆压力为垂直土压力的1.2至1.35倍。针对砂性地层,注浆量取较大值,注浆压力取较小值,而对于黏性地层,注浆压力取较大值,注浆量取较小值。苏州地区施工的大断面矩形顶管工程经验,推荐将注浆压力维持在0.2 MPa左右更符合实际。考虑本工程穿越文物古迹等关键设施,应避免注浆压力过大引起的附加扰动。但由于开挖跨度达到了11.35 m,浆液压力小会产生上覆土体的局部失稳,进而产生背土效应,影响工程安全。因此,有必要将注浆荷载作为关键荷载进行单独讨论,并进一步明确将注浆荷载的计算方法。本文采用江苏省地方规范《综合管廊矩形顶管工程技术标准》(DB32T 3913—2020)对矩形顶管注浆压力Ps的计算方法,对注浆压力的取值进行探讨。

首先是经验法,根据土柱压力来设置注浆压力,如式(5)所示:

Ps=n×γH(2≤n≤3)

(5)

经验算法中Ps的取值在2至3倍的土柱重度范围内,求得注浆压力的范围应控制在432 kPa至864 kPa。

其次,规范根据管节顶部的水土压力进行精确地注浆压力计算,选择以主动土压力与水压力的合力PA来确定注浆压力值:

(6)

存在卸力拱时:

PA=γwH1+γSh0

(7)

并要求:

PA≤Ps≤PA+30

(8)

式中:h0=D/2tanφ;PA—泥浆套顶部的水压力与主动土压力, kPa;H1—工作面卸力拱以上水柱高度,m;Hs—顶板以上覆土厚度,m;h0—卸力拱高度,m;c—土的黏聚力,kPa;

本工程覆土厚度在12.3 m 到16 m之间,地下水位埋深为0.6 m至2.2 m,平均地下水位取地下1 m,选择上覆土体的临界摩擦角为25°,黏聚力取值5 kN,γw取值10 kN/m3,γS取值10 kN/m3。经计算,考虑卸载拱时的注浆压力为281 kPa,因此,注浆压力Ps应维持在281 kPa至311 kPa之间。

3 混凝土管节数值模型构建与分析

上述计算得到了该工程中大断面矩形管节的覆土荷载、顶推力及注浆压力的理论值,考虑实际工程中管节承受的荷载与理论值存在差异,尤其是注浆压力的波动。尽管规范给出了注浆压力的设计值,但受现场操作人员及设备运行状况的限制,注浆压力随着注浆量及其在超挖间隙内的分布状态而发生变化。此外,考虑大断面矩形顶管容易在转角处发生浆液堵塞,导致顶板及侧壁发生憋压,使得管节承受更大的附加荷载。还需要注意的是,大断面矩形顶管顶推过程中极易发生背土效应,通常采用提高注浆压力来抑制背土效应的发生,这进一步增加了大断面管节的附加荷载。因此,有必要进一步探讨注浆压力对大断面类矩形管节结构的影响及其阈值。

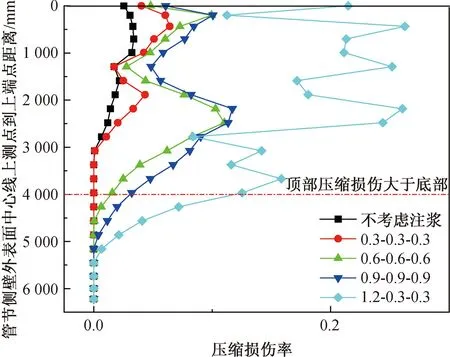

基于此,本文将注浆压力设为变量,以注浆压力的理论值311 kPa作为基准,采用数值模拟方法研究不同注浆压力情况下管节的响应机制及其损伤特征。

3.1 数值模型

本节采用ABAQUS有限元数值模拟软件对类矩形管节进行仿真建模。模型的主要部件有混凝土管节和钢筋笼,如图6所示,混凝土采用三维实体八节点减缩积分单元,钢筋选用只能承受拉压作用及不可以承受弯曲荷载的T3D2 单元(三维桁架 2节点完全积分单元)。数值模型采用应力边界进行模拟,将管节底面及后面固定,研究不同荷载施加情况下的管节拉压损伤。混凝土本构采用塑性损伤模型,模型的应力-应变关系选用《混凝土结构设计规范》(GB 50010—2010)给出的混凝土本构关系。混凝土的塑性参数见表2、钢筋参数见表3。

图6 管节模型

表2 CDP模型参数

表3 钢筋笼采用的HRB400钢筋参数

CDP模型 (Concrete Damaged Plasticity Model)是ABAQUS 有限元分析软件专门为混凝土材料提供的本构模型,可通过损伤因子实现加载中材料刚度的折减,考虑了在循环荷载作用下混凝土裂缝开展、裂缝闭合及刚度部分恢复的行为,并且可由用户根据实际试验提供混凝土的单轴应力-应变关系,被广泛地应用到了钢筋混凝土结构的损伤评估。

3.2 加载方案

考虑施工阶段管节极端受力情况下的管节损伤情况,模拟管节顶板、侧壁注浆压力同步升高和顶板及侧壁憋压两种情景,建立两套模拟方案以探究大断面矩形顶管注浆荷载对管节结构产生的影响。

方案一如表4所示,模拟管节顶板、侧壁注浆压力波动的工况,对应二次注浆环节;方案二模拟管节顶板注浆压力波动的工况,如表5所示,对应施工中的同步注浆阶段。

表4 管节顶板、侧壁注浆压力同步升高模拟方案

表5 管节顶板注浆压力单独升高模拟方案

3.3 模拟结果分析

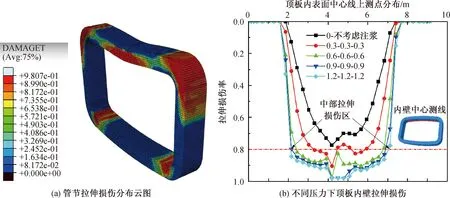

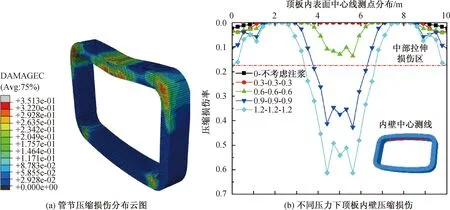

3.3.1 管节顶板、侧壁注浆压力同步波动

方案一模拟管节顶板及侧壁同时注浆的情况。随着注浆压力从0.3 MPa逐步增至1.2 MPa,管节顶板的拉伸损伤分布情况如图7所示。顶板拉伸损伤首先发生在管壁内表面,之后向内部演化,且拉伸损伤随着荷载增加,损伤范围和损伤值都在显著增大。当附加荷载达到0.6 MPa时,管节顶板中部区域已逐步接近破坏。当附加荷载达到0.9 MPa时,顶板中部有近1 m的损伤接近100%,判断顶板局部区域发生了拉伸破坏。因此,从顶板拉伸损伤的发育情况来看,应控制施加在管节外表面的浆液压力值。

图7 顶板拉伸损伤分布(方案一)

顶板的压缩损伤分布情况如图8所示。顶板内表面先发生压缩损伤之后向管节内部扩张,但压缩损伤整体上要明显小于拉伸损伤。因此,管节顶板荷载增大时,顶板将首先发生拉伸破坏。从损伤分布区域来看,拉伸和压缩损伤主要发生在管节顶板跨中和顶板与侧壁过渡区域。

图8 顶板压缩损伤分布(方案一)

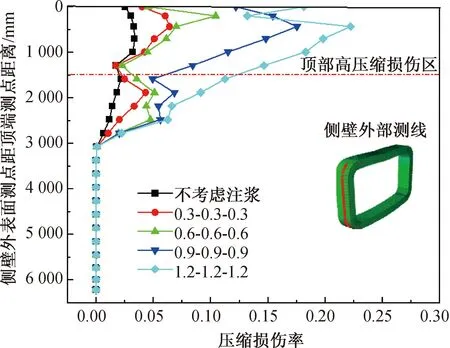

侧壁的拉伸损伤分布情况如图9所示。侧壁的拉伸损伤首先发生在管节外表面的圆弧转角区域,之后向管节侧壁下部及内部演化,且随着荷载增加,拉伸损伤值也随之增大。但整体上,侧壁的拉伸损伤小于顶板的损伤程度,且损伤区只发生在管壁中上部。从数值来看,当附加荷载达到0.6 MPa时,管节侧壁的拉伸损伤已逐步升高到了90%左右。当附加荷载达到0.9 MPa时,管节侧壁的损伤值超过90%,且损伤范围也在增加。侧壁的压缩损伤分布情况如图10所示。侧壁的压缩损伤整体上要明显小于拉伸损伤,且分布区域小,因此,管节侧壁的破坏也是以拉伸破坏为主。

图9 侧壁拉伸损伤分布(方案一)

图10 侧壁压缩损伤分布(方案一)

从方案一模拟的管节顶板和侧壁的损伤演化机制来看,管节顶板以跨中区域的拉伸损伤为主,而侧壁主要是管节上段的拉伸破坏。从结构安全的角度来看,应设定施加在管节外壁上的浆液荷载的最大值,综合顶板及侧壁的损伤特征,建议将0.6 MPa作为浆液压力的预警指标,将0.9 MPa作为管节破坏的控制边界。

3.3.2 管节顶板注浆压力波动

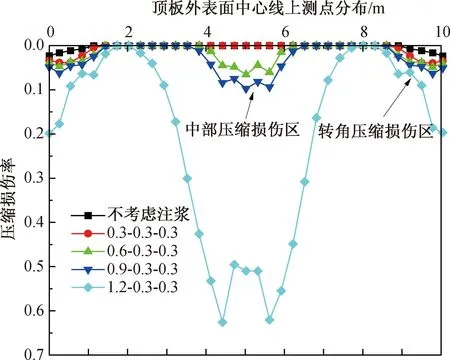

方案二模拟管节顶板荷载单独升高对结构产生的影响。该方案中,将侧壁的注浆荷载设定为理论值0.3 MPa,让管节顶板的注浆荷载从0.3 MPa逐步增加到1.2 MPa。该工况符合矩形顶管顶板憋压发生时的管节受力状态,在工程中也更容易发生,对本工程有重要的参考意义。顶板的拉伸损伤分布情况如图11所示,与方案一中顶板的拉伸损伤分布情况较为类似。拉伸损伤依然发生在管节内表面并向管节顶板内部演化。随着荷载增加,损伤范围和损伤值都在显著增大,附加荷载达到0.6 MPa时,管节顶板的拉伸损伤已逐步接近破坏。

图11 顶板拉伸损伤分布(方案二)

因此,当顶板附加荷载增加而侧壁压力不变时,管节顶板的拉伸破坏与侧壁压力同步升高的情况较为类似,说明管节顶板的拉伸破坏主要是受顶板荷载作用影响。但在这种情况下,依然符合将0.6 MPa作为顶板注浆压力预警边界的建议。顶板的压缩损伤分布情况如图12所示。顶板内表面先发生压缩损伤之后向管节内部扩张,但压缩损伤整体还是明显小于拉伸损伤。因此,管节顶板的破坏,仍然是以拉伸破坏为主。在0.9 MPa之后,压缩损伤值陡增。

图12 顶板压缩损伤分布(方案二)

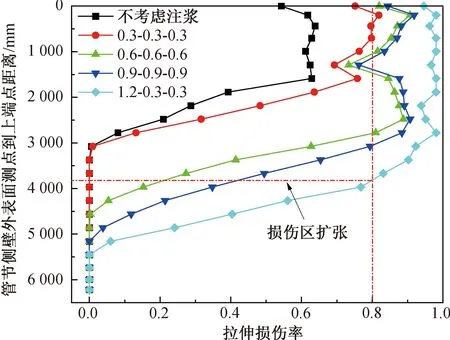

侧壁的拉伸损伤分布情况如图13所示。相较于方案一,侧壁拉伸损伤显著增加。取80%作为参考指标,顶板荷载越大,发生损伤的程度和范围都在增加。侧壁的拉伸损伤仍首先发生在管节外表面的圆弧过渡区域,之后向管节侧壁下部及内部演化。且损伤区只主要发生在管壁中上部区域,但整体上,侧壁的拉伸损伤相比方案一有所增加。从数值来看,当附加荷载达到0.6 MPa时,最大损伤值接近90%,发生范围为管壁中部3 m以上区域。在注浆压力为0.9 MPa时,侧壁损伤略微有所增大,但不明显。可以得出,管节顶板的荷载增加,对侧壁的影响主要集中在侧壁上半部分,且侧壁的损伤值与方案一情况下较为接近。因此,可以推测侧壁的损伤与顶板荷载密切相关。

图13 侧壁拉伸损伤分布(方案二)

侧壁的压缩损伤分布情况如图14所示。侧壁的压缩损伤整体上要明显小于拉伸损伤。因此,管节侧壁的破坏,也是以拉伸破坏为主。随着荷载增加,侧壁压缩损伤有所增加,但与方案一时的损伤值相差不大,也是上部损伤大于管节下部。

图14 侧壁压缩损伤分布(方案二)

综合以上分析,在顶板发生憋压时,顶板的破坏形式主要是拉伸破坏,而侧壁破坏也与顶板的荷载增加密切相关,受影响区域主要是管节上半部分。此外,管节顶板与侧壁的过渡处是破坏发生的主要区域。从管节顶板和侧壁的损伤演化来看,应将 0.6 MPa作为顶板注入浆液压力的预警边界,把0.9 MPa作为控制边界。

4 结论

本文针对大断面类矩形顶管工程中管节结构的荷载形式及其在注浆荷载波动下的损伤机制进行了研究,并初步得出以下结论:

1)注浆荷载作为可变荷载,对大断面管节的承载性能有明显影响,应将其纳入管节初步设计环节。理论注浆压力与经验值存在较大差异,从管节损伤情况来看,注浆压力存在结构允许的最大值,而经验法在局部憋压工况下,存在导致管节发生损伤的风险。

2)大断面矩形顶管管节以顶板及侧壁的拉伸损伤为主要失效特征,拉伸损伤首先发生在管节顶板及侧壁的内表面,之后向管壁内部演化,且拉伸损伤随着荷载增加,损伤范围和损伤值都在显著增大。

3)针对本工程,建议将顶板0.6 MPa作为附加荷载的预警边界,将0.9 MPa作为失效控制边界。

然而,本文尚存在以下问题还需进一步研究。首先,注浆压力的分布模型仍需根据实际工程进行确定,本文采用浆液压力均匀分布简化了建模难度,但与实际情况存在差异。其次,本文采用的荷载计算普遍取保守值,增加了计算结果的安全性,但应适当提高注浆压力以维持超挖间隙内的稳定,避免造成周围土体的塌陷。下一步,将基于工程监测对浆液压力及其管节内部应力、应变参数进行实测研究,进一步完善大断面矩形顶管工程中注浆压力的设计方法。