常德沾天湖东岸栈桥单壁钢套箱施工技术分析

2024-03-09刘意中

刘意中 赵 恒 李 政

常德学院 湖南 常德 415000

由于水中桥梁承台施工广泛采用单壁钢套箱、双壁钢套箱、吊箱围堰等方案,因此有关套箱施工围堰的文献比较多。文献[1]研究了桥梁深水基础通过设置双壁钢围堰保证安全度汛。文献[2]研究了桥梁双壁钢围堰在大高差河床状态下的下沉施工。文献[3]研究了桥梁水中墩桩基础与钢围堰同步施工,缩短工期,为围堰安全度汛提供时间保证,解决了围堰定位难的问题。文献[4]研究了桥梁圆形无内支撑双壁钢围堰制作、下放、下沉、封底等施工研究分析。以上研究都是保证双壁钢围堰套箱如何确保制作、下放、下沉以及封底等满足设计要求,并没有给出钢套箱如何快速拆除并多次合理利用。本文在达到以上要求的同时,通过在机动驳船上焊接贝雷梁门架系统,可以快速拼接、下沉、转运以及在板船上修复单壁钢套箱,同时不需要对钢套箱进行水下切割,既省时省力还经济环保。因此,在内陆湖或者水流不急的河流上建造桥梁时,通过驳船起吊、下放、修复钢套箱的施工方案在全面推广上有很大的借鉴意义。

1 工程概况

常德沾天湖栈桥以“山水”为核心,巧妙利用周边的山水环境与生态、景观资源,通过抽象造型的桥梁艺术,营造“桃花源里水城”、“龙脉”的巧妙构思。栈桥整体由车行桥、人行桥、朱雀广场三部分组成,以湖面的车行桥为青龙,东侧山体为白虎、玄武,仙人洞河汊汊口处的朱雀广场为朱雀,构筑了“青龙、白虎、玄武、朱雀”的风水布局意象,并实现了“山水合一,龙凤呈祥”的祥和美景,为柳叶湖旅游度假区创造了独特的风水旅游景点。

常德沾天湖东岸栈桥分车行桥与人行桥,其中车行桥桥长2100m,人行桥桥长1500m。桥梁基础均采用钻孔灌注桩,车行桥共有桩基础312根、承台134个、花瓶型桥墩墩身131个。其中4#承台尺寸为30×10×2.5m(长×宽×高),采用C25混凝土。62#、63#承台尺寸为19.5×10.5×2.5m(长×宽×高),采用C25混凝土。其余承台尺寸均为6.1×2.6×2.0m(长×宽×高),采用C25混凝土。普通承台施工采用单壁钢套箱围堰施工方案,4#、62#、63#墩台围堰采用双壁钢套箱围堰施工方案。围堰施工期间湖水面标高31.0m左右,最高洪水位32.58m,钢套箱围堰设计顶标高33.18m。地勘资料显示,桥位钻探所达深度范围内,场地地层属第四系全新统(Q4)淤泥、淤泥质土、粉质粘土、圆砾、强风化泥质粉砂岩和白垩系(K)砂岩、砾岩、泥质粉砂岩。根据地质勘查报告显示及现场施工情况来看,该桥土层情况大致为:6m深水+2m深淤泥+3m深淤泥质土+4m深粉质粘土。

本文主要分析单壁钢套箱围堰的下放、下沉施工、封底以及围堰整体取出与转运。

2 施工方案

桥梁水中墩桩基均为钻孔桩,设计施工常水位为30.58m,最高洪水位32.58m,根据当年沾天湖的实测水位变化情况以及最高洪水位32.58m,同时结合本项目上现有材料如钢板、φ630×8mm钢管等材料的最大利用综合比较后,对车行桥承台施工采取单壁钢套箱围堰方案,即驳船贝雷门架系统将单壁钢套箱拼装、下放、下沉到位并将套箱平面位置测量无误后,通过驳船上的汽车吊吊起振动锤先对钢套箱进行下沉振打,然后用全站仪进行套箱平面位置测量复核无误后,再在钢套箱内壁四周紧邻、逐根打设一排φ630×8mm钢管桩。振打时需要对打设的钢管桩的平面位置复核,一旦偏差较大需及时调整,其钢管桩偏斜控制在1%以内,钢管桩的主要作用是防止钢套箱在围堰内抽水后、浇筑封底砼前围堰的变形破坏,起对钢套箱的支撑作用。

钢套箱下沉到位后其顶标高按33.18m考虑,高于沾天湖最高洪水位60cm,确保承台施工安全。

2.1 单壁钢套箱围堰设计

栈桥车行桥承台除4#、62#、63#承台外,平面尺寸均为6.1m×2.6m,单壁钢套箱尺寸设计为13.1m×9.6m。钢套箱围堰设计高14m,钢套箱内钢管桩振入深度18m左右。将围堰与钢管桩结合成整体,单壁钢围堰铁板主要起防水作用,而钢管桩主要防止基坑淤泥及淤泥质土的隆起。围堰在下放过程中无法进入基岩,钢管桩振入深度比围堰多3m左右。

钢套箱内钢管桩打设完成后,开始对围堰进行抽水,抽水至钢套箱围堰顶下100cm时加设顺桥向第一道双肢型钢I45b支撑,然后每间隔100cm加设第二道支撑,钢套箱顺桥向支撑共设5道。顺桥向支撑避开承台与墩身钢筋安装位置,同时在钢套箱每层I36b横向联结杆上焊接角撑,钢套箱共设置5层双肢I36b横向联结杆,对撑I45b直接撑在I36b上并焊接牢固,每层横向联结杆上的角撑材料采用H型钢HN300×150mm。

2.2 钢套箱围堰加工

钢套箱围堰钢壁采用10mm厚热轧钢板制作,壁体总高14m,分3节制作,设计每块尺寸高度为6m+6m+2m。整个壁体背面采用10#槽钢加劲,槽钢纵横间距30cm。壁体每块钢板之间均采用满焊焊透,围堰下水前,对所有结构焊缝进行检查,内、外壁板对接焊缝必须通过煤油渗透试验,即在对接焊缝的正面刷上煤油,反面不允许有渗油痕迹,否则渗漏处必须补焊。

套箱采用现场制作,现场制作场地经整平后硬化。套箱制作完成后及时进行预拼,以尽早检查发现制作过程中出现的偏差并修改,确保结构的完好。

在板船上利用30t汽车吊进行套箱焊接、吊装等相关作业,分块钢套箱通过汽车从制作车间运至码头,再通过机动舶配合板船运至施工现场安装。

2.3 钢套箱围堰拼装

每节套箱分为4块,围堰在下沉前,将每一节围堰在板船上进行拼装,即将每一节4块套箱之间用螺栓连接固定。钻孔桩施工完成后,撤离钻机,整理施工平台,利用30T汽车吊配合350T板船进行吊装然后分块组拼、分节接高等相关吊装作业,为了便于现场施工,拼装6套单壁钢套箱循环利用以满足施工需要。

每节套箱在下沉过程中,对套箱内四角用HN300×150mm的H型钢做斜内角支撑,型斜角支撑竖向间距为100cm,共设5道。

2.4 钢套箱下沉

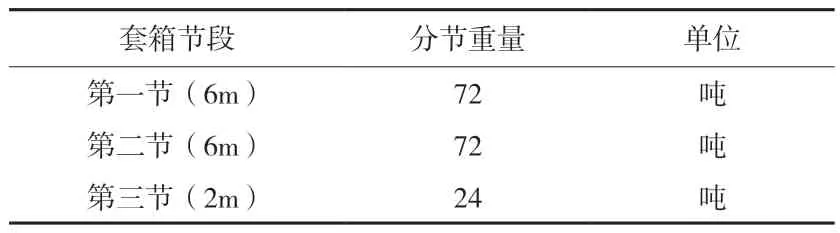

单个套箱总重168吨,套箱分节重量见下表:

表1 套箱分节块重量表

钢套箱的下沉采用导向船设备施工。

(1)导向船根据本工程项目中钢套箱的规格采用两艘350吨铁驳船,两艘铁驳船通过联结梁连接为一整体,其连接强度在可能达到的荷载时能保持基准面不致变动。联结梁采用I22b型钢焊接拼装而成,分别设在铁驳船的两侧,并将其焊接在铁驳船上。

(2)钢套箱的起吊系统由导向船上的主吊点及塔架组成。起吊塔架由6根φ630×8mm钢管焊接在铁驳船上,630×8mm钢管设计3排,每排2根,纵横向间距均为2m,形成格构柱,每艘铁驳船上共设计2个格构柱,然后在格构柱顶上各架设一榀双拼的321贝雷梁形成塔架立柱系统。起吊设备由4台25T卷扬机、千斤顶、滑车组等电器设备组成。

(3)钢套箱的下沉通过铁驳船上的塔架立柱系统整体吊放到设计位置后,再利用板船上的汽车吊配合振动锤先将钢套箱振打至钢套箱不再下沉为止,开始在套箱内按设计打设钢管桩。

2.5 钢管桩施工

钢套箱下放完毕后利用板船上汽车吊吊起振动锤对钢套箱进行下沉振打,钢套箱振打到位后再在套箱内壁四周振满一排φ630×8mm的钢管桩,钢管桩打设时钢管桩之间尽量紧挨,钢管桩详细布置见图1。

图1 钢套箱、钢管桩及联结杆件与承台平面尺寸关系图

图2 驳船上塔架立柱立面图

钢管桩由机动驳配350T板船运至施工现场,钢管桩施工采用30T汽车吊和板船配合60T振动锤进行振打下沉,钢管桩中心轴线与振动锤中心轴线确保一致。若钢管桩在沉放时发生偏差,需将钢管桩拔出重新进行沉放。沉放到位的钢管桩及时进行连接,确保桩体稳定。

2.6 清淤及混凝土封底

由于该桥为低桩承台,均处于淤泥面以下,单壁钢套箱下放完毕后对套箱内进行抽水并对基坑内的淤泥进行清除,淤泥清除先用挖机进行初步清理,然后再用高压水枪配合长臂细斗挖机进行清淤,清出的淤泥用自卸汽车运出。

淤泥到承台设计底标高1.5m以下后浇筑1.5m厚C25封底混凝土。若清淤到设计标高后的基底地质与设计不符,及时对基底进行换填片石等加固处理后,在浇筑封底混凝土之前在基坑的630×8mm上尽快加设2层纵、横内支撑,间距1m,确保钢套箱与钢管桩形成整体受力,内支撑采用双排45#工字钢,纵横间距均为2.0m。封底砼采取水下浇筑法,待砼达到龄期后对钢套箱进行抽水,进入承台施工。

2.7 单壁钢套箱下放、取出与转运

铁驳船塔架立柱系统将单壁钢套箱运至围堰施工现场,整体下放至承台设计位置并经测量合格后,利用350T板船上的汽车吊配合60T振动锤将套箱振打至不再下沉。墩台施工完成后,通过板船上的汽车吊夹住振动锤振动钢套箱,将钢套箱与封底砼剥离,然后在桥梁墩(台)身盖梁上利用贝雷梁搭设钢套箱拔除支架,支架顶部配备4台200T液压千斤顶,且在套箱四周用4个50T手拉葫芦配合汽车吊将套箱吊住,利用千斤顶、手拉葫芦及汽车吊一起将钢套箱整体吊出。吊出的钢套箱利用铁驳船塔架立柱系统运至下个施工的围堰处,倘若对钢套箱进行修复、加固等工序,直接通过驳船将钢套箱卸至350T板船上,而不必再将钢套箱转运至加工场。如图3所示。

图3 铁驳船塔架立柱系统整体转运钢套箱图

2.8 单壁钢套箱施工验算

本文中通过矩形321贝雷梁桁架将单壁钢套箱起吊或下放的荷载,经塔架立柱传递至铁驳船。所采用的321贝雷梁桁架梁高1.5m,弦杆由双10#槽钢组成;塔架立柱由6根截面为φ630×8mm的钢管间距2m组合形成,每艘驳船支撑2个钢格构柱,钢格构柱与驳船通过焊接连接形成整体,格构柱截面为2000×4000mm。贝雷桁架梁和塔架立柱均采用Q235B钢材材质,桁架梁计算跨度为24m,塔架立柱计算高度为12m,单壁钢套箱最大起吊重量为168吨,采用SAP2000软件模拟单壁钢套箱起吊与下沉施工过程,得到施工过程中桁架梁杆件最大应力比为0.73,格构柱杆件最大应力比为0.52,均小于1;桁架梁最大竖向变形为32.4mm,小于施工规范要求的容许变形值60mm(跨度l/400),说明在整个施工过程中能满足承载能力要求。

3 结论

(1)单壁钢套箱下沉到位对套箱内抽水、清淤前,必须对钢套箱的下部加顶撑、上部加顶撑和角撑来减少倾覆力矩,保证围堰体系的整体稳定性。

(2)基坑底有较厚的淤泥质土,抗隆起稳定性较差,对基坑底淤泥质土采用1.5m厚C25混凝土垫层封底后,抗隆起稳定性大大增强,满足现场施工需要,保证了施工安全。

(3)通过铁驳船塔架立柱系统整体下放、取出与转运钢套箱的形式大大提高了桥梁墩(台)身施工进度,降低钢套箱单块吊装、拼装时的安全隐患,节约了项目施工与管理成本,该套箱的整体下放、取出与转运的施工方案在同类型的内陆湖或者水流不急的河中有借鉴意义,值得推广。