高阻隔耐蒸煮复合包装用聚氨酯胶黏剂的制备与性能

2024-03-09李孟琦陈润宇刘祥贵余嘉裕刘跃军

杨 坚,李孟琦,邱 洁,陈润宇,刘祥贵,余嘉裕,刘跃军

(1.湖南工业大学 包装与材料工程学院,湖南 株洲 412007;2.广东华通新材料科技有限公司,广东 东莞 523591)

0 引言

近年来,随着人们对食品安全问题的日益重视,人们对食品包装材料的要求也越来越趋于安全、绿色和卫生。因此,食品用复合包装膜不仅要求具有一定的力学强度,同时还要求其具有阻隔性能良好、耐高温性能优异、保鲜防腐、轻便、方便回收及抗菌性等多重性能[1-3]。聚氨酯胶黏剂中不仅含有氨基甲酸酯基团(—NHCOO—),还含有很多极性基团,分子极性较强,可与许多化学性质活泼的物质进行反应,具有优良的化学黏结力[4-5]。因此,聚氨酯胶黏剂可以与塑料、金属、纸张等含活泼氢的基材形成共价键和氢键[6],产生牢固的化学黏结,具有较大的内聚力,利用这一特性,将其作为复合包装用胶黏剂,可以综合各种薄膜材料的优异性能,制备出高性能、多功能包装薄膜[7-10]。

当前,耐蒸煮聚氨酯胶的主要研究方向集中于异氰酸酯的改性方面,如Wang X.等[11]利用端氧超支化聚合物作为聚氨酯交联剂合成了一款具有高固体物含量、黏结性能优异、耐水性能好的明胶基聚氨酯胶黏剂。A.Nacas 等[9]利用氮化硼具有层状结构的特性,将其引入聚氨酯胶黏剂基体中,改善聚氨酯胶黏剂的阻隔性能,研究发现加入氮化硼后聚氨酯胶黏剂的水蒸气渗透率下降了50%,黏结性能提高了37%。吉林省农业机械研究院[12]制备了以聚酯多元醇为主剂、以甲苯二异氰酸酯制备聚氨酯预聚体为固化剂,通过三羟甲基丙烷在胶黏剂中引入多个交联点,提高胶黏剂的耐蒸煮性能,复合后其包装性能满足耐蒸煮铝塑复合膜要求。

聚氨酯胶黏剂应用于食品耐蒸煮软包装复合的关键技术指标是耐高温性、耐水解性、剥离强度高。而当前使用的聚氨酯胶黏剂存在高温、高湿、蒸汽作用下会发生水解,剥离强度降低;基材起皱产生的应力作用在固化后的胶黏剂易产生开裂等缺点,因此高阻隔耐蒸煮复合包装用聚氨酯胶黏剂的开发具有极大的市场前景[13-16]。因此,课题组在聚合物的分子结构设计上寻求突破,选择了力学强度大、耐化学性及耐热性能较好的低分子量聚碳酸酯二醇(polycarbonate diol 2000,PCDL2000)做软段,与一般的聚酯多元醇相比,由于PCDL2000 分子内含有大量的碳酸酯键,内聚能较高,因此以其合成的聚氨酯胶黏剂也兼具优良的耐水解性能、耐磨性及耐氧化性能[17-18];同时,对其合成工艺进行优化,研究不同反应温度、R值(异氰酸酯基与羟基的物质的量之比)、二醇与三醇羟基的物质的量之比等条件下制备的胶黏剂对复合薄膜剥离力的影响,并考察优选反应条件下聚氨酯胶黏剂所制备复合薄膜的阻隔性能,通过对工艺参数的优化和耐热性能、剥离强度的测试,最终制备出一款高阻隔耐蒸煮复合包装用聚氨酯胶黏剂。

1 实验

1.1 原料及设备

1)主要材料。聚碳酸脂二醇(PCDL2000),工业级,深圳市慕娜菲科技有限公司;甲苯二异氰酸酯(TDI80)、二苯基甲烷二异氰酸酯(MDI50),均为工业级,广州文龙化工;丙三醇,工业级,广州市灿联化工有限公司;乙酸丁酯(butyl acetate,BAC),工业级,江阴市泽茂化工有限公司;固化剂(YH110),工业级,北京高盟新材料有限公司。

2)主要仪器。涂布棒,OSP-10 型,广州科域新材料有限公司;GBL-L 型电子拉力试验机、ZM-100型全自动不锈钢反压高温蒸煮锅,广州标际包装设备有限公司;MOCON AQUATRAN® MODEL3/38H型水蒸气透过率测试仪、MOCON OX-TRAN2/22H型氧气透过率测试仪,美国MOCON 公司;扫描电子显微镜(scanning electron microscope,SEM),TESCAN MIRA LMS 型,捷克TESCAN MIRA 公司;傅立叶变换红外光谱仪(Fourier transform infrared spectrometer,FTIR),Thermo Scientific iN10 型,美国Thermo Fisher Scientific 公司。

1.2 实验制备方法

1.2.1 主剂的制备

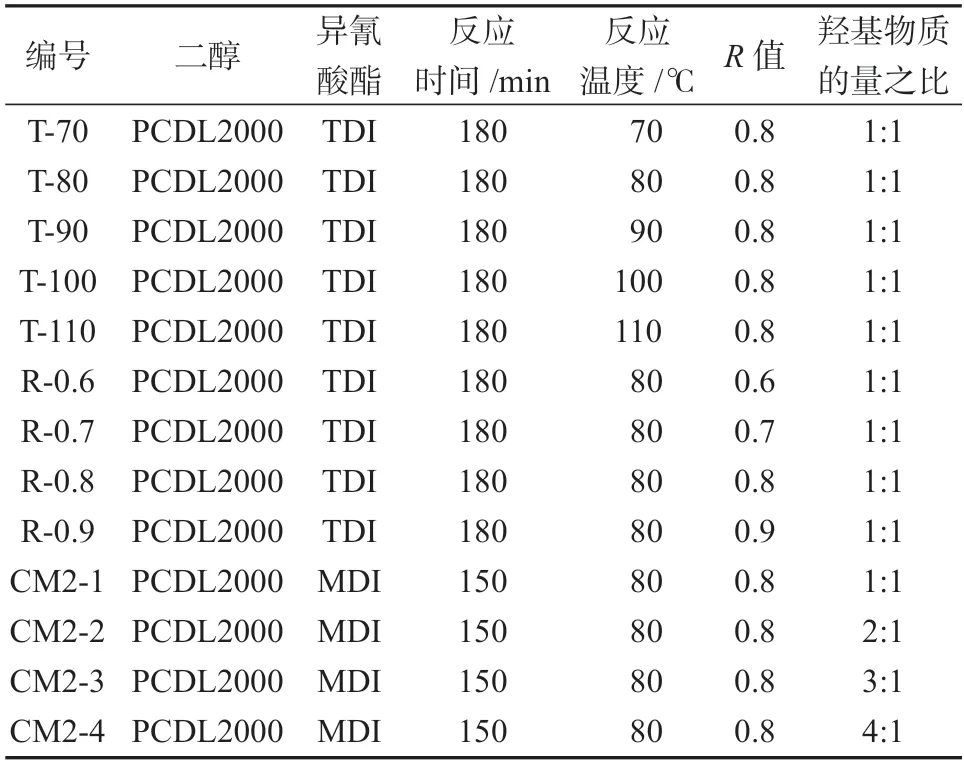

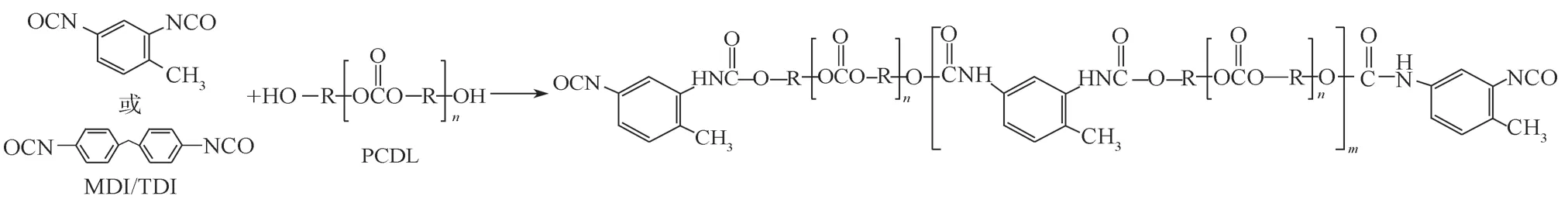

在三口烧瓶中缓慢加入一定量的二元醇和三元醇后,放入油浴锅中,升温至反应所需温度。在磁力搅拌作用下抽真空40 min。抽真空结束后在三口烧瓶中充入氮气以确保瓶内空气除净,除去原料中的水分等杂质,平衡气压。换用搅拌杆搅拌,转速设置为400 r/min,称取一定量异氰酸酯,缓慢加入三口烧瓶中,30 min 后更换转速为600 r/min,反应一定时间。反应结束后加入乙酸丁酯(BAC)稀释至固含量为70%后装入瓶中密封保存。PCDL-PU 预聚体合成反应机理见图1,各实验编号对应条件见表1。

表1 实验编号条件对应表Table 1 Corresponding table of experiment numbering conditions

图1 PCDL-PU 预聚体合成反应机理Fig.1 Synthesis reaction mechanism of PCDL-P prepolymer

1.2.2 涂布与复合

主剂的固体物质量分数为40%,固化剂质量为主剂固体质量的15%,共混配置成涂布复合液备用,使用OSP-10 涂布棒涂布,胶层厚4 μm。涂布前先将规格为24 cm×35 cm×4 mm 的玻璃板和OSP-10 涂布棒放入超声波清洗仪中清洗10 min,再用有机溶剂(丁酮或乙醇)清洗,烘干备用。涂布环境温度为(25±1)℃,相对湿度为40% ~50%,将规格为21 cm× 29.7 cm 的涂布基材(BOPP 或镀氧化铝PET 基材)平铺,并固定在玻璃板上,用滴管吸取涂布液2~4 mL 至基材上,用涂布棒涂抹均匀,置于80 ℃烘箱中烘干60 s,除去其中溶剂,取出备用。

复合前,将涂布后的基材置于80 ℃烘箱中再烘30 s,在基材上方贴上一条约21 cm× 3 cm 的纸条,再将预复合的CPP 薄膜电晕面平贴在涂膜上,使用压辊将其压平;然后将复合薄膜放入45 ℃电热鼓风箱中熟化4 d,取出备用。复合基膜主要有两种:厚12 μm 的镀氧化铝PET 膜和厚19 μm 的BOPP 薄膜。

1.3 性能测试

1.3.1 红外光谱检测

按一定比例将主剂与固化剂混合均匀后涂抹在溴化钾盐片上,45 ℃条件下固化一定时间后进行测试。

1.3.2 扫描电镜(SEM)表征

选用扫描电镜对制备的BOPP/CPP 复合膜液氮脆断面和复合膜揭开面、BOPP 基膜表面的微观形貌进行观察与分析。

1.3.3 黏度测试

试样黏度根据GB/T 2794—1995 的要求,选用博勒飞DV2TLV 黏度计测试。调节转速使扭矩保持在50%,根据实验黏度范围选用62 号或64 号转子。

1.3.4 阻隔测试

1)阻氧测试条件。小仓氧气浓度为20.9%,湿度为0%,温度为23 ℃。2)阻水测试条件。流量为100 sccm,湿度为90%,温度为37.8 ℃。

将复合薄膜试样切成大小为10.2 cm2的圆形,分别放入氧气、水蒸气透过率测试仪中测其阻隔性能,测试5 次,取平均值为定值。

1.3.5 剥离力测试

将熟化后的膜样制成宽15 mm、长200 mm 的样条,用GGBL-L 型电子拉力试验机以250 mm/min 的速度进行剥离测试,同一样品测试5 次,记录最大剥离力和平均剥离力。

蒸煮后剥离力变化率计算公式如下:

式中:F0、F1分别为复合膜蒸煮前、后的剥离力。

1.3.6 蒸煮测试

将待蒸煮复合薄膜放入ZM-100 反压蒸煮消毒锅中,用夹子固定,设定蒸煮温度为135 ℃,蒸煮时间为30 min,保持压力为0.2 MPa,实验结束后卸压取出复合薄膜,冷却备用。

1.3.7 水煮测试

将待水煮复合薄膜放入100 ℃水浴锅中,用重物使其完全浸没,水煮30 min 后取出,沥干水分备用。

1.3.8 固含量检测

采用烘箱法进行固含量测定,准确称量一定质量聚氨酯胶黏剂样品,放入有锡纸的托盘中,记录其初始质量m1;再将其整体置于鼓风恒温干燥箱中加热干燥3~4 h,取出称量,间隔20~30 min 再次取出称量,直到干样质量不再变化,记录最终质量m2。固含量s的计算式如下:

2 结果与讨论

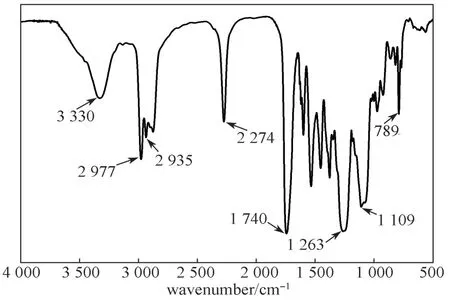

2.1 聚氨酯胶黏剂的红外光谱分析

图2所示为合成聚氨酯胶黏剂在涂布初期的红外光谱图。由图可看出在3 300 cm-1处出现了N—H的伸缩振动峰;而2 977,2 935 cm-1处的峰分别对应—CH2—和—CH3的伸缩振动峰;2 274 cm-1处的峰为 —NCO 的强特征峰;1 740 cm-1处较强的峰为聚碳酸酯自由羰基和聚氨酯氨基甲酸酯键非氢键结合羰基的特征吸收峰;1 250~1 150 cm-1出现的宽且强的吸收峰,为酯基中C—O 的伸缩振动特征峰[18];而在789 cm-1处有O—C==O 的变形振动特征峰,从而证明产物分子中存在碳酸酯结构。上述特征峰可以证明合成的聚氨酯胶黏剂结构符合预期要求。

图2 聚氨酯胶黏剂的红外光谱图Fig.2 Infrared spectra of the polyurethane adhesive

2.2 聚氨酯胶黏剂的SEM 表征

实验所得聚氨酯胶黏剂的SEM表征结果见图3。

观察图 3c 可以看到,BOPP 基膜表面光滑,均匀致密。而在图3b所示的BOPP/CPP 复合膜揭开面上,可以观察到胶层光滑,且出现了条纹、树枝纹路以及丝状银纹结构,这主要是由当揭开上层BOPP薄膜时,因胶层与上层BOPP 薄膜黏结较好,从而胶层受到的应力较大而导致。此外,从图3a 也可以观察到两层薄膜在胶黏剂的作用下紧密结合,无明显界限,表明其有良好的黏结效果。

2.3 反应温度对性能的影响

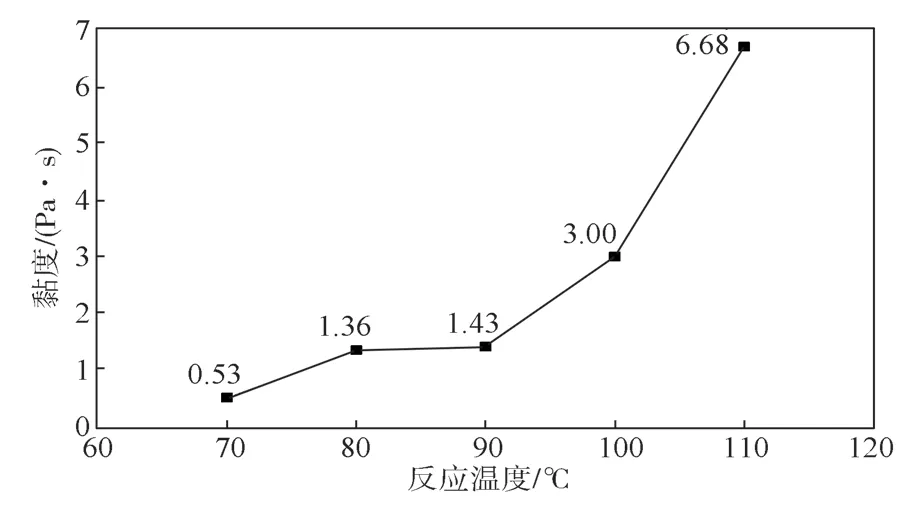

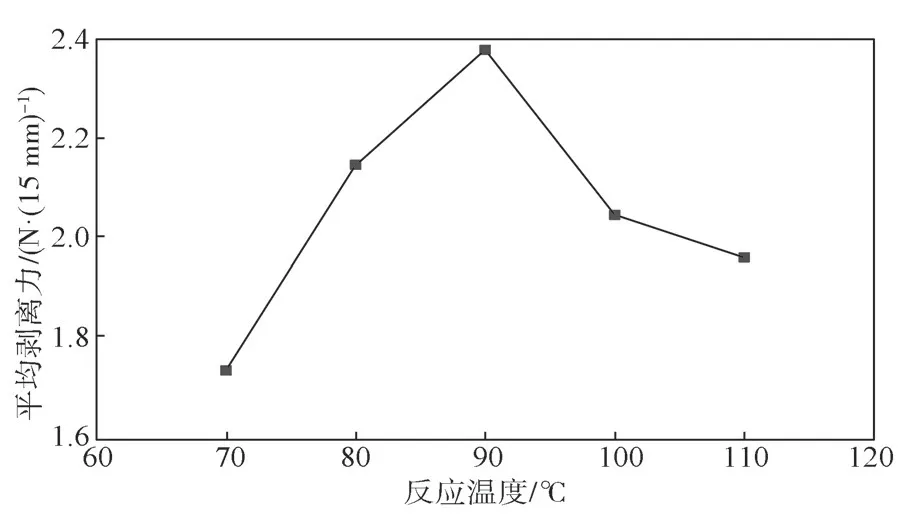

反应温度为70~110 ℃时,制备的聚氨酯胶黏剂均呈白色透明状,无凝胶、沉淀现象。其他性能随温度的改变情况如图4~6所示。

图4 反应温度与黏度的关系曲线Fig.4 Relationship curve between reaction temperature and viscosity

由图4所示反应温度与黏度的关系曲线可知,聚氨酯胶黏剂的初始黏度随着反应温度的增加而进一步提高。低于90 ℃时,初始黏度增大较为缓慢,其原因可能是,反应温度低于90 ℃,系统所提供的能量较少,反应速率较慢,反应程度较低。而温度增加到90 ℃后,分子的运动能力随温度的升高而增强,反应速率加快,体系中分子量大的聚合物含量增加,黏度呈现迅速提高的变化趋势。但当黏度过高时,胶黏剂的流动性能较差,不利于涂布复合过程中的胶液铺展,从而会影响其平均剥离力。

由图5所示BOPP/CPP 复合膜平均剥离力与反应温度关系曲线可知,在BOPP 基膜上的平均剥离力随温度的升高先增大后减小,可能的原因有:低于80 ℃反应程度不高,分子量较低,无法形成较高的缠结程度,易剥开;随着温度升高,膜分子量不断增大,黏结能力提高。但是过高的反应温度将会导致体系中—NCO 含量偏低,与基膜表面反应时形成的化学键较少,固化黏结能力不够而导致剥离力下降。

图5 BOPP/CPP 复合膜平均剥离力与反应温度的关系曲线Fig.5 Relationship curve between the average peeling force and reaction temperature of BOPP/CPP films

由图6所示BOPP/CPP 复合膜蒸煮后平均剥离力变化率与温度的关系曲线可知,经过蒸煮后,在低于80 ℃和高于90 ℃的温度下,反应制备的聚氨酯胶黏剂的平均剥离力较蒸煮前有所增大,可能的原因有:在低于80 ℃时,反应不充分,经过高温蒸煮,单体之间继续进行反应;而高于90 ℃时,初始反应程度较大,合成的聚氨酯胶黏剂的分子量较大,结构致密,蒸煮时的水蒸气难以渗透,而少量残留的—NCO 可以在高温下与基膜表面继续进行反应;两个因素的相互作用下,最终呈现出蒸煮后平均剥离力增大的现象。由上述描述可知,对于本实验体系,90 ℃为较佳的反应温度,在此温度下的初始剥离力较大,而蒸煮后剥离力变化较小。

图6 BOPP/CPP 复合膜蒸煮后平均剥离力变化率与温度的关系曲线Fig.6 Relationship curve between the change rate of average peeling force and temperature of BOPP/CPP films after cooking

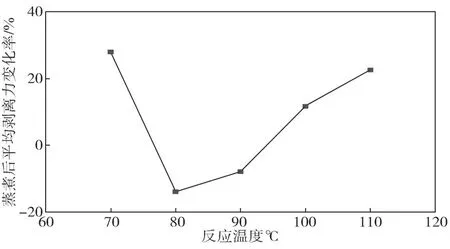

2.4 R 值对复合膜性能的影响

通过改变R值,实验发现,合成的聚氨酯胶黏剂在R值为0.6 时呈现白色浑浊状,而R值大于0.6时呈现白色透明状,其原因可能是:R值为0.6 时,合成的预聚体分子量较低,且分布较宽,同时存在大量未参与反应的醇类单体,单体残留较多,且悬浮在体系中,导致体系呈现白色浑浊状;而当R值大于0.6 时,异氰酸酯基与羟基比例接近,因此合成的端羟基预聚体分子量较大,且较为均一,故呈现白色透明状。复合膜其他性能随R值的变化曲线如图7所示。

图7 复合膜的黏度、平均剥离力和蒸煮后平均剥离力随R 值的变化曲线Fig.7 Variation curves of viscosity,average peeling force,average peeling force of composite films after cooking with different R values

由图7 可知,随着R值的增大,合成的预聚体中未反应的醇类单体含量逐渐减少,含—NCO 的硬段比例增加,一方面合成的预聚体因反应程度的增加,聚合度增大,R值越接近1 时,合成的预聚体分子量也就越大;另一方面,R值增大也能提高体系的交联点,使得反应初始黏度增大。当R值越小时,体系中—NCO 含量越少,聚酯多元醇的反应程度越低,分子量越低,初始黏度越小。

由图7b 可知,平均剥离力随R值增大而增大,可能是因R值越大,聚酯多元醇反应程度越大,分子量越高,在相同反应条件下—NCO 残留量更多,聚氨酯胶黏剂与基膜接触时反应固化能力更强,黏结能力更强。但R值提高也意味着体系中—NCO 含量增加,R值过高—NCO 将更容易迁移,不利于黏接。实验配方所合成的聚氨酯胶黏剂在BOPP 基膜的黏结能力较好,无论是蒸煮前还是蒸煮后均不可剥开,经蒸煮后剥离力变化较小,满足用于高阻隔耐蒸煮包装材料胶黏剂的使用要求,可初步判定编号为R-0.9配方更接近待合成的高阻隔耐蒸煮聚氨酯胶黏剂。

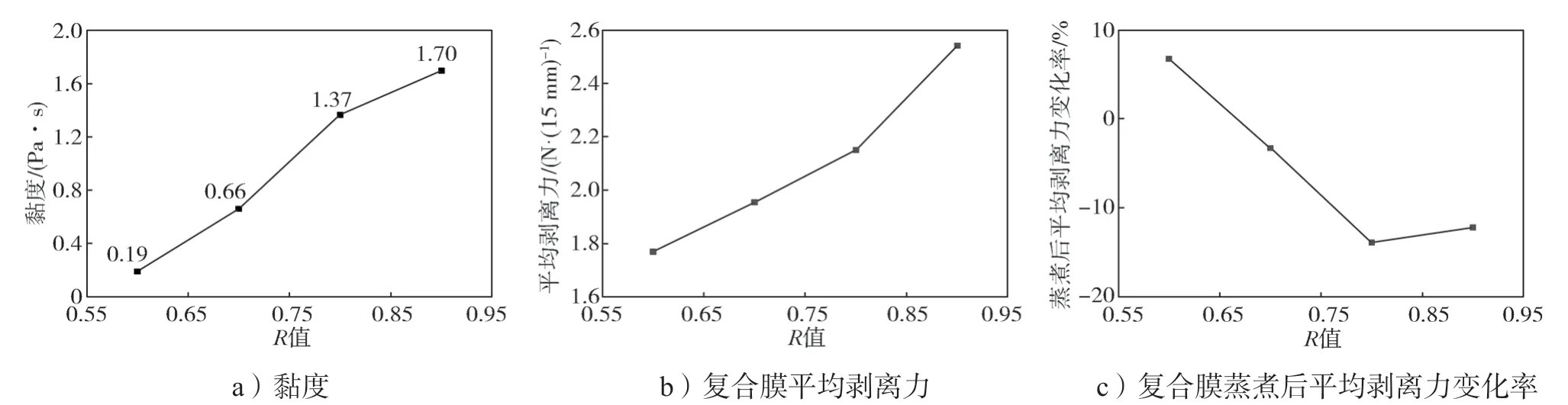

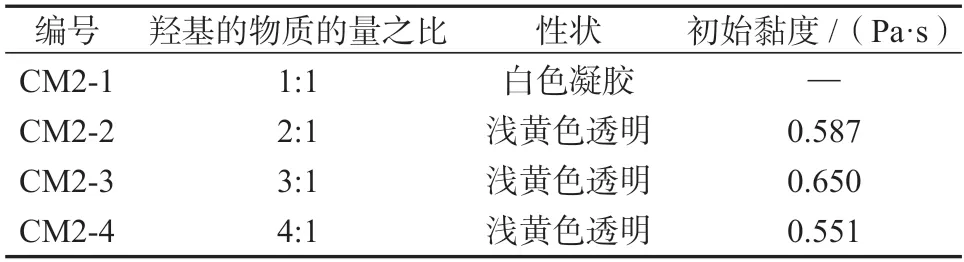

2.5 二醇、三醇羟基的物质的量之比对复合膜性能的影响

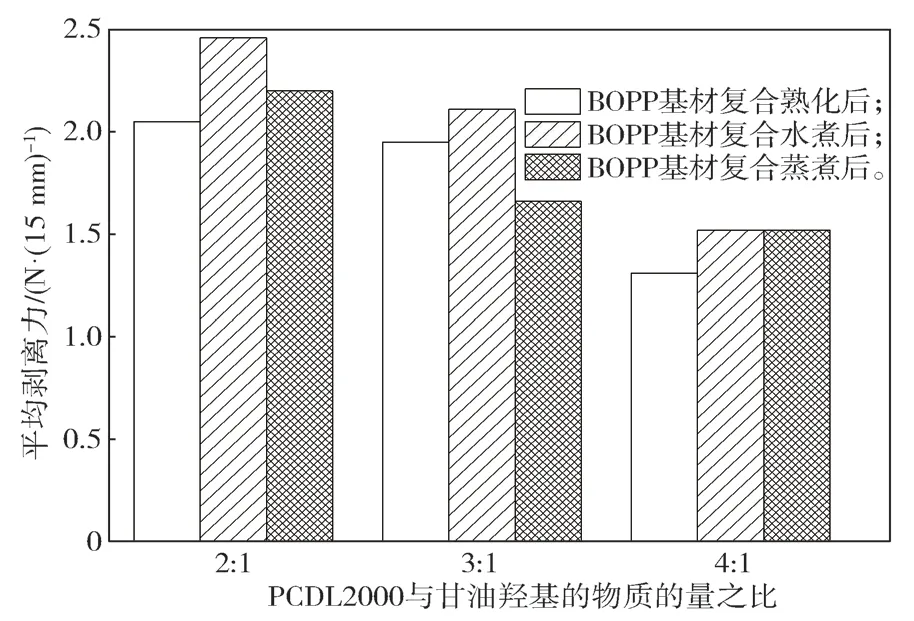

通过调控PCDL2000(二醇)与甘油(三醇)的羟基的物质的量之比,来探究二醇、三醇羟基的物质的量之比对主剂性能的影响,所得结果如表2 和图8所示。分析图表可知,在二醇、三醇羟基的物质的量之比为1:1 时,聚合体系凝胶化,原因是三醇比例过高,聚合体系过度交联产生凝胶。而二醇、三醇羟基的物质的量之比为2:1,3:1,4:1 时,聚合物黏度分别为0.587,0.650,0.551 Pa·s,皆满足涂胶要求。以二醇、三醇羟基的物质的量之比为2:1,3:1,4:1 制备聚氨酯胶黏剂,随着二醇、三醇羟基的物质的量之比提高,BOPP/CPP 复合膜的平均剥离力呈现减小的趋势,蒸煮、水煮后的平均剥离力也呈现出同样的变化趋势。这可能是因为体系中三醇比例相对较少,导致交联固化能力降低,从而使得在BOPP/CPP 复合膜上的平均剥离力下降。

表2 PCDL2000 与甘油的羟基的物质的量之比性能表Table 2 Performance table for hydroxyl molar ratio properties of PCDL2000 and glycerol

图8 复合膜上PCDL2000 与甘油羟基物质的量之比与平均剥离力的关系Fig.8 Relationship between the ratio of PCDL2000 to glycerol hydroxyl substances on composite films and the average peeling force

2.6 阻隔性能分析

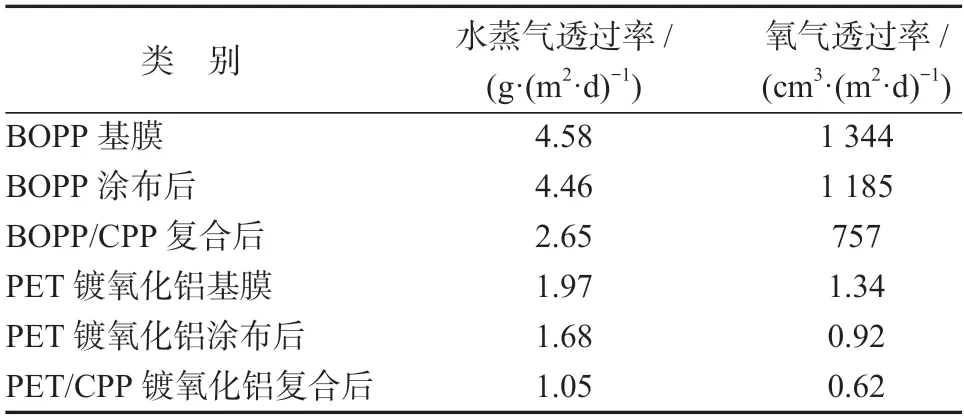

通过探究工艺、原料配比对聚氨酯胶黏剂性能的影响,发现配方R-0.9、CM2-2 既能满足上机涂布需要的合适黏度,同时还具有优异的黏结性能,将合成的聚氨酯胶黏剂对BOPP 基膜与镀氧化铝PET 基膜进行涂布,并分别与CPP 复合后,对其进行阻隔性能测试,所得结果如表3所示。

表3 复合膜阻隔性能测试结果Table 3 Test results of composite film barrier performance

对比BOPP 基膜涂布前和涂布后的阻水、阻氧值可知,自主合成的聚氨酯胶黏剂本身具有一定的阻隔性能,且阻水性能较阻氧性能更好。而将BOPP与CPP 用合成的聚氨酯胶黏剂复合后,其阻水和阻氧性能都得到了进一步改善。将合成的聚氨酯胶黏剂用于镀氧化铝PET/CPP 复合膜,得知复合后样品的阻水和阻氧性能均大幅度改善,达到高阻隔耐蒸煮包装膜的使用要求。

3 结论

本文基于聚氨酯胶黏剂的合成基本原理和方法,选用低聚物多元醇与异氰酸酯反应得到了聚氨酯胶黏剂,制备了具有高阻隔性能的复合包装膜,且经过高温蒸煮、水煮后,复合膜的力学性能优异。并探究了工艺、原料配比对聚氨酯胶黏剂性能的影响,得到了如下主要结论:

1)FTIR 和SEM 结果表明,合成了预期结构的聚氨酯胶黏剂,且胶黏剂具有良好的黏结效果。

2)随着反应温度升高,合成的聚氨酯胶黏剂初始黏度增大,用于BOPP/CPP 复合膜后,其平均剥离力先增大后减小。

3)R值越大,复合膜初始黏度和平均剥离力越大,体系中R值为0.9 时,复合膜的力学性能最优。

4)PET/CPP 镀氧化铝复合后,合成的聚氨酯复合薄膜的水蒸气透过率为1.05 g/(m2·d),氧气透过率为0.62 cm3/(m2·d),满足高阻隔性能耐蒸煮复合包装膜的要求。

本研究阐释了耐蒸煮高阻隔复合包装用聚氨酯黏胶剂制备的基本规律,为该类聚氨酯黏胶剂及复合膜制备和性能调控提供了理论依据和实验指导。