基于主被动冷却耦合的棱柱电池热管理系统研究

2024-03-08彭泽源刘泽宇金积德

彭泽源,刘泽宇,金积德,2

(1.武汉理工大学汽车工程学院,湖北 武汉 430070;2.现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070)

1 电池热管理的研究背景

电池的温度过高或过低都会对电池的性能产生负面影响,可能导致能量损失、充电速度变慢甚至损坏电池。通过有效的热管理系统可以将电池的温度控制在适宜范围内、提高电池的工作效率和充电速度、延长电池的寿命,并且可以减少火灾和其他安全风险的发生。因此,电动汽车的电池热管理是确保电动汽车安全可靠运行的关键因素。

电池热管理系统常用的散热方法有风冷和液冷,搭配相变材料、均热板、热管等[1]。目前来看,液冷是冷却电动汽车电池的主力军。以水冷为例,一般情况下,水的导热系数是空气的几十倍,比热容是空气的四倍左右,具有更大的热容量,即使水在较低的流速下也能达到较好的冷却效果[2]。相应的相变材料、均热板、热管等与液冷系统进行耦合,也可以达到更好的散热效果。例如,2018年,Smith等人[3]将液冷和热管耦合使用,建立了相应的电池热管理系统,同时通过调节输入参数,将电池的温度保持在55 ℃之下;2022年,Qaderi和Veysi等人[4]在用纳米封装相变材料浆料对18650锂离子进行电池热管理系统的建模和优化中,使用相变储热材料,将电池单元、冷却板和热管进行夹层布置,并使用神经网络算法以及遗传算法对热管理模型进行优化,为了在较大的电流下,储热材料未达到饱和时,电池单元的温度能稳定在45 ℃以下。然而文献[4]并没有论证长时间充放电的情况,只是将对应的充放电情况与一个温度值对应,关于储热材料的散热并没有过多介绍。

在均热板设计方面,李维平等人[5]为了提高电池热管理液冷系统的均温性,研究了一种将铝槽式均热板和直流式液冷板相结合的复合液冷系统,加热表面的温差可以控制在2.72 K以内。李隆键等人[6]根据间壁式传热原理,设计了采用液冷侧非线性强化传热方式的均温液冷板结构,结果表明,这种均温液冷板能有效实现动力电池模组的均温性要求。

关于当前电池散热的研究大多停留在对18650等圆柱电池以及方形电池的研究上,对于棱柱电池的研究少之又少,且未专门针对棱柱电池设计适配的均热板装置,本文首先基于新型六棱柱电池模组的形式进行了电化学建模,并根据上述文献,设计了一种适配于棱柱电池的蛋托均热板结构。与传统的风冷和液冷耦合的散热结构进行对比,这种蛋托均热板结构可以使电池产生的热量较容易地从液冷板散出,增强了系统的整体散热效果,此外,在均热板内嵌套的热管结构进一步优化了系统的热管理性能,有利于增强冷却液与电池模组的热交换率,提高散热效果。本研究提出了基于棱柱电池的均热板耦合液冷系统的设计,提高了电动汽车的安全性,对电池热管理系统的发展具有一定价值。

2 电池模组建模

三元锂电池相对于其他类型的锂离子电池具有以下两点优势。

(1)具有较高的能量密度,这使得它能够提供更长的续航里程或工作时间。

(2)具有良好的循环寿命,能够经受更多次数的充电与放电操作,从而保持较长的使用寿命。

三元锂电池的高能量密度提供了长时间的续航能力,而其良好的循环寿命确保了长期稳定的性能。然而,这些特性也给电池的热管理带来了挑战。在充放电过程中,三元锂电池会产生热量,如果不妥善处理,过热可能导致电池性能下降,甚至引发安全问题,如短路或漏电。尤其是在遭受剧烈碰撞或过度充电的情况下,电池的热稳定性对电池的安全性至关重要。

本文为了解决三元锂电池的散热问题,采用了两种冷却方案:一是水冷加铝制均热板形式,二是水冷加被动风冷形式。在模型设计中,由于电池模组上部的布线结构较为复杂,为了简化处理,仅保留了电池单元、正极集流器、负极集流器以及电池固定装置等必要元件。

2.1 液冷装置与箱体的介绍

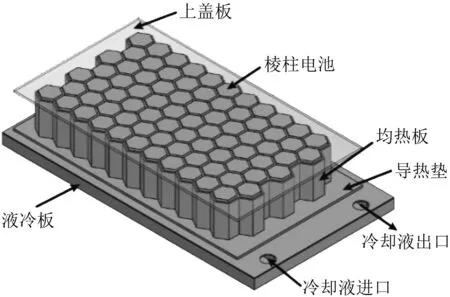

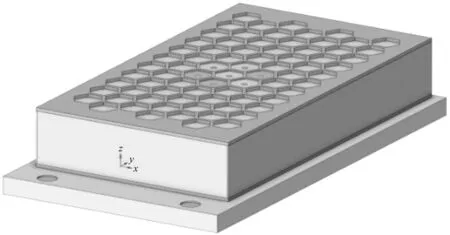

液冷板加被动风冷的冷却系统如图1所示,主要冷却方法是主动液冷与车辆运行产生的被动风冷耦合制冷。流体通过冷却液进口进入液冷板,经过液冷板流道,带走热量后从冷却液出口流出,而空气则通过进风口进入冷却系统箱体内,在通过50%开孔率的滤网后对内部电池单元进行冷却。

图1 液冷板加被动风冷的冷却系统Fig.1 Cooling system with liquid cooled plate and passive air cooling

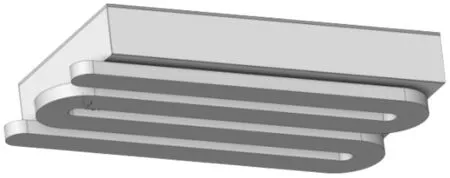

液冷板加铝制均热板的冷却系统如图2所示,主要冷却手段为主动液冷与均热板辅助制冷。流体通过冷却液进口进入液冷板流道中,并带走传导到液冷板的热量,而电池单元的整体产热则通过自身电池单元与外界均热板的导热将热量传递到液冷板的上端面,进而通过液冷系统将热量带走。该模型主要由液冷板、固定装置、均热板与电池单元组成。

图2 液冷板加铝制均热板的冷却系统Fig.2 Cooling system with liquid cooled plate and aluminum soaking plate

2.2 电池模组细化建模

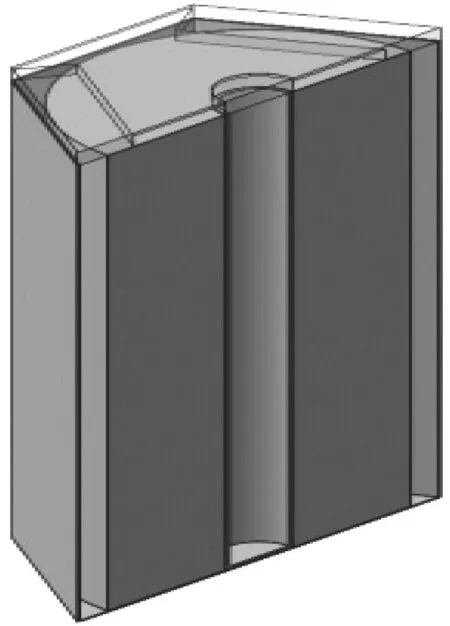

新型棱柱电池由正极、负极、电解质、正极集流器和负极集流器构成,锂离子电池产生的热量主要由两部分组成,一是电池内阻产生的焦耳热,二是由电池内部的电化学过程产生的热,本文电池单元的生热速率通过Bernardi[7]的电池生热模型理论计算获得,其所建立的电池发热模型一般可以概括为式(1),棱柱电池单元建模如图3所示。

(1)

图3 棱柱电池单元建模Fig.3 Modeling of prismatic cell

式中:I为电流,A;UOCV为开路电压,V;U为工作电压,V;Tb为电池的热力学温标,K。

电池单元中各个元件的材料选用如表1所示。

表1 电池材料参数Table 1 Parameters of battery material

表中,LMO是锂锰氧化物,作为正极材料。 LixC6-PCM由碳负极材料(通常是石墨烯或类似碳材料)和多孔碳材料(porous carbon materials,PCM)组成的化合物,作为负极材料。LiPF6是一种常用的锂离子电池电解质[8],可以在有机溶剂中溶解形成电解液,此电解液中的溶剂EC和EMC的质量比为3∶7,其中EC是环氧乙烷,EMC是甲酰乙酸甲酯。Al主要用于构成棱柱电池单元的外壳[9]。尼龙材料包覆于铝元件表面,起到防锈和绝缘的目的。

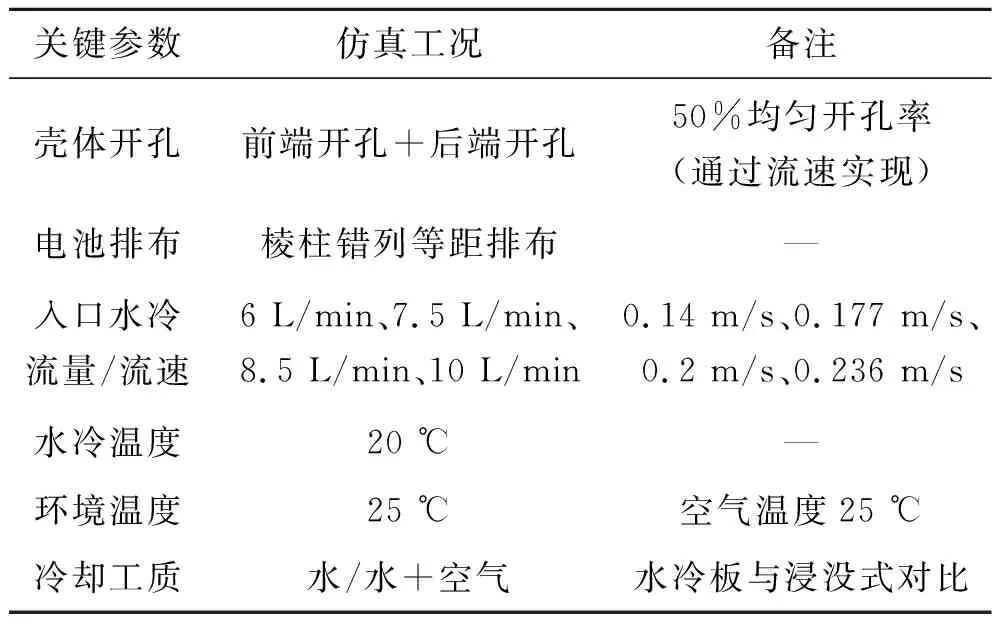

图4为以液冷与被动风冷耦合的电池模组简化模型,箱体中间的填充物质为空气[10],左端为进口,右端为出口。液冷流道设计如图5所示。模型内关键元件的详细参数如表2~4所示。

表2 水冷板与箱体参数Table 2 Parameters of water cooled board and box

表3 箱体与液冷关键参数Table 3 Key parameters of box and liquid cooling

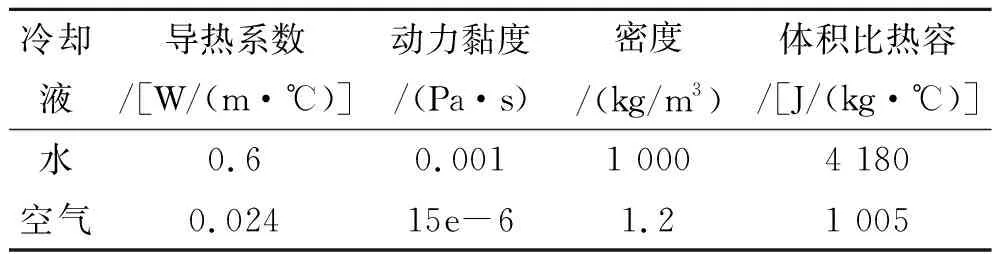

表4 冷却液物性参数Table 4 Physical parameters of coolant

图4 电池模组图Fig.4 Battery module diagram

图5 流道设计图Fig.5 Flow channel design diagram

动量方程如式(2)所示。

(2)

式中:ρ为密度,kg/m3;μ为动力黏度,Pa·s;,u、v和w分别代表流体沿x轴,y轴和z轴的速度分量,m/s;p为压力,Pa。

能量方程如式(3)和式(4)所示。

(3)

(4)

式中:t为流体的温度,℃;λ为流体的导热系数,W/(m·℃);cp为流体的比热,J/(kg·℃);ts为固体温度,℃;λs为固体导热系数,W/(m·℃);φv为体积热源项(传入的电池热),W/m3。

本文选取冷却液流量[11]、水冷板压力损失、电池单元平均温度、最高温度与标准差来综合评价冷却装置的性能。

水冷板压力损失如式(5)所示。

ΔP=Pin-Pout

(5)

式中:Pin和Pout分别为液冷箱体进液口与出液口的压强,Pa。

电池单元平均温度为箱体内部各个电池单元温度的平均值,用来描述冷却系统冷却能力的大小,电池单元平均温度越小,说明箱体冷却效果越好。

(6)

式中:Tave为电池单元的平均温度,℃;N为箱体内部的电池单元个数;Ti为箱体内单个电池的温度,℃。

同时,引入了标准差来描述箱体内部电池单元的温度均匀性。标准差S越小,各电池单元之间的温度差异越小[12],说明服务器内部的流场分布更均匀。

(7)

3 冷却模型验证

本文选用Ansys®的Fluent模拟软件对冷却系统的冷却性能进行模拟验证,首先是对液冷板与被动风冷耦合(AW)的模拟验证[13];然后是对液冷板与均热板耦合(WVC)散热的模拟验证;最终对比两者的仿真结果。

3.1 液冷板与被动风冷耦合散热分析

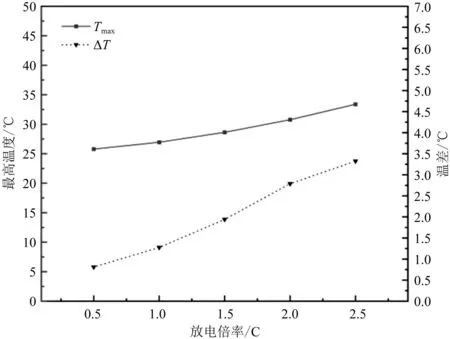

在8.48 L/min的体积流量下得出了电池单元的最高温度与电池单元的温度标准差随着放电倍率变化而变化的曲线,如图6所示。可以观察到,随着放电倍率的增加,电池单元的最高温度和温差也会增加。随着电池单元放电倍率的增加,电池的功率密度也增加[14],从而导致发热量呈现二次函数式的增长。因此,放电倍率的增加会加大温差和最高温度的变化率。在放电倍率为2.5 C时,最高温度仍然保持在50 ℃以下,并没有发生局部超温的现象。

图6 AW不同放电倍率下温度变化Fig.6 Temperature variation diagram under different discharge rates of AW

3.2 液冷板与均热板耦合散热分析

为了与液冷板与被动风冷耦合散热系统进行对比,仍然选择8.48 L/min的体积流量,并在该流量下得到了不同放电倍率下温度的变化曲线,如图7所示。可以看到,随着放电倍率的增加,电池单元的最高温度也相应增加[15];最高温度与温差的变化率整体不大;放电倍率为2.5 C时,最高温度仍稳定在35 ℃以下,没有发生超温现象;相较于AW,WVC的最高温度和温差均有明显降低。对于电动汽车的锂离子电池,最佳放电温度范围通常在20~35 ℃,WVC系统在不同放电倍率工况下的最高温度均保持在这个范围内[16],因此电池模组可以实现较高的能量输出和较长的循环寿命。

图7 WVC不同放电倍率下温度变化Fig.7 Temperature variation diagram of WVC under different discharge rates

3.3 散热模型的性能对比与流量优化

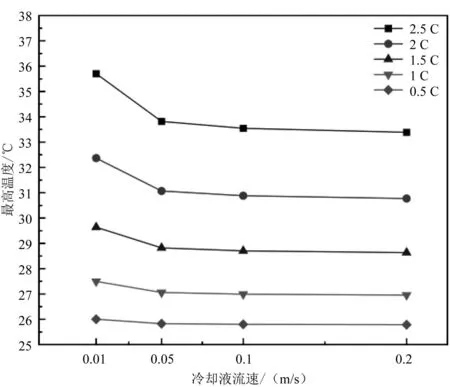

经过对上述两种热管理系统进行仿真模拟后,发现液冷板与均热板耦合的热管理系统在散热效率方面明显优于液冷板与被动风冷耦合的系统。此优势体现在多个方面,包括最高温度和平均温度更接近动力电池的最佳工作温度区间,动力电池的温度均匀性更加适宜,且电池模组内部的最大温差有明显缩小。接下来,对液冷板与均热板耦合的电池热管理系统将进行流量的优化设计,其结果如图8所示,随着冷却液流速的增大,温度也随之变化,但变化并不明显。最终选用流速为0.05 m/s,即流量为2.125 L/min(由流量入口截面积7.084×10-4m2换算)作为本文的优化后模型流量,既保证了动力电池温度在35 ℃以下,也减小了冷却液供给导致的能源消耗。

图8 不同流速下温度、压差变化Fig.8 Temperature and pressure difference variation diagram under different flow velocities

4 总结与展望

4.1 结论

(1)为了使电池单元的温度保持在35 ℃[6]以下,设计了两种电池模组热管理系统,分别是液冷板与被动风冷耦合的电池热管理系统、液冷板与均热板耦合的电池热管理系统。

(2)通过使用工程软件Ansys®的Fluent模块对两种热管理系统进行模拟,并在相同流量下进行对比,发现液冷板耦合均热板的热管理系统具有更高的冷却效率。尽管两者具有相同的流量,但在2.5 C高放电倍率下,液冷板耦合均热板的系统最高温度却降低了37.91%,温差也仅为液冷板耦合被动风冷系统的51.5%。

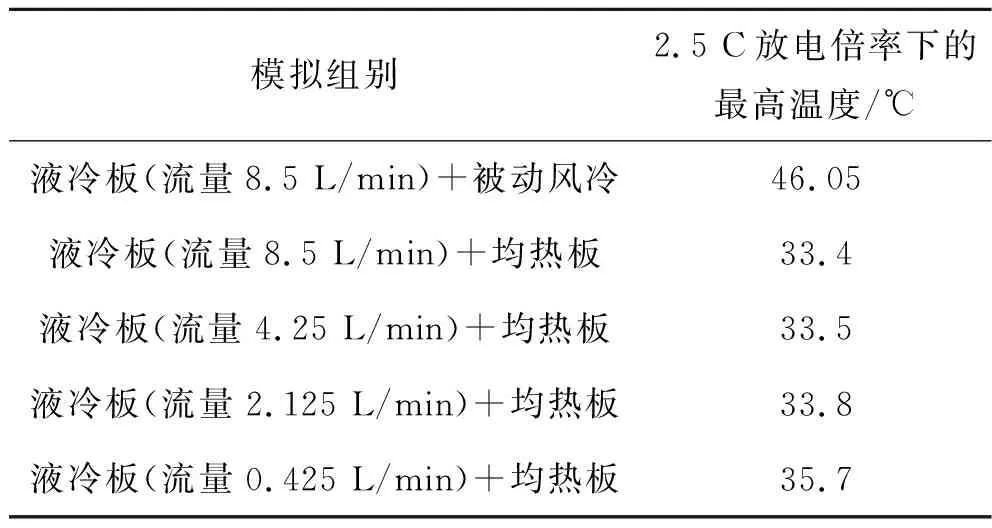

(3)在上述液冷板耦合板的基础上,对液冷板冷却液的流量进行了优化,最终在2.125 L/min的流量下,成功将电池的最高温度控制在35 ℃以下。不同模拟组别的电池模组最高温度结果如表5所示。

表5 不同模拟组别的电池模组最高温度结果Table 5 Maximum temperature results of battery modules for different simulation groups

4.2 展望

本文的工作内容是基于理论并且考虑了实际应用的仿真验证。

(1)在电动汽车急速发展的背景下,动力电池的容量迅速增加。随着电动汽车的普及,动力电池的规模和体积也在快速增加[17],因此动力电池的热管理问题备受关注。本文提出的热管理模型具有广阔的应用前景。

(2)本文的热管理系统采用了主动和被动的冷却方式,对不同的耦合被动冷却方式进行了对比和优化。在尽量减少能量损耗的前提下,设计了满足电池模组最佳运行温度的电池热管理系统[18]。

(3)在电动汽车的设计和优化过程中,确保热管理系统的高效性至关重要,以保持电动汽车在正常运行条件下的温度稳定,同时不影响其设计的最高行驶速度和性能。因此,本文重点优化了风冷流量,在保持适当散热效果的前提下,最大限度地降低功耗和能耗,以提高整车的能源利用效率。