300 m级土石坝筑坝石料深孔梯段爆破开采技术研究

2024-03-08李勇

李 勇

(中国水利水电第十二工程局有限公司,浙江 杭州 310030)

1 工程概况

两河口水电站为雅砻江中、下游的“龙头”水库,电站以发电为主,兼顾防洪。电站装机容量3 000 MW,多年平均年发电量110亿 kW·h。挡水建筑物为砾石土心墙堆石坝,最大坝高295 m,土石方填筑约4 300万 m3,是目前世界已建和在建的第三高坝,是中国藏区综合规模最大的水电站工程。

该地区料源复杂,岩性多变,多为砂岩、板岩或砂板岩互层,而两河口水电站主要筑坝石料为砂板岩。石料开采难度大,且目前国内外采用砂板岩作为主要料源的土石坝工程较为罕见,在同行业间暂无成熟经验可借鉴是该水电站面临的一大难点。

2 目的和意义

两河口水电站大坝工程具有高海拔、超高陡边坡、岩性多变、料源复杂等特点。筑坝石料针对不同岩性的岩石均有不同要求,且级配要求严格,给工程施工带来一定难度。因此,石料开采采用深孔梯段爆破的方式可有效地解决岩石级配不连续的问题,同时爆后石料避免出现针片状颗粒,保证工程质量[1]。

随着料场开采高程的降低,筑坝石料的饱和抗压强度随之增大,开采难度也随之增加,因此需不断对筑坝石料的爆破参数进行调整,分析影响爆破参数调整的主要因素,制定可靠的爆破技术方案,减少石料开采难度,降低工程建设成本,保质量、保进度、保安全完成大坝填筑施工任务,为类似工程条件下设计理想爆破参数提供技术参考。

通过不断对筑坝石料爆破参数的优化、调整,可降低爆破材料消耗及能源消耗,节约工程施工成本,经济效益巨大。

3 技术指标

3.1 堆石料

用于填筑的堆石料采用微、弱风化或新鲜的砂板岩石料。岩石的饱和抗压强度大于45 MPa,软化系数大于0.75。

(1)堆石料的最大与最小边长之比不超过4,最大粒径不大于800 mm;

(2)D15≤30 mm,小于5 mm的颗粒含量3%~15%,小于0.075 mm的颗粒含量不大于3%。

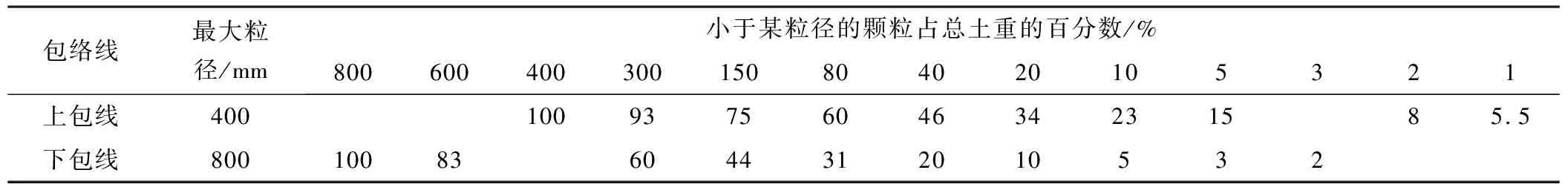

堆石料设计级配见表1。

表1 堆石料设计级配

3.2 过渡料

过渡料爆破开采,应避免采用软弱、片状、针状颗粒,要求耐风化并不易为水溶解,石料的饱和抗压强度应大于45 MPa。

(1)最大粒径不大于300 mm;

(2)小于0.075 mm的颗粒含量不宜超过5%;

(3)小于5 mm的颗粒含量不大于20%,D15≤20 mm。

过渡料设计级配见表2。

表2 过渡料设计级配

4 研究内容

(1)借鉴长河坝、糯扎渡等类似工程经验并结合两河口水电站实际地质情况,制定合理的深孔梯段爆破参数设计方案。

(2)根据设计要求及爆破情况确定料场初期深孔梯段爆破技术的最优爆破参数。

(3)根据料场开采层面的降低,新鲜岩石揭露,石料饱和抗压强度增高等情况对爆破开采过程进行监控,时时根据坝体填筑状态进行爆破参数调整。

(4)通过实际运行及观察,过程中收集相关资料与数据进行总结。

4.1 初拟爆破参数

根据类似工程经验,初拟堆石料主爆孔孔深11.2 m,梯段高度10 m,孔径80 mm,间距3.0~4.0 m,排距2.5 m;过渡料主爆孔孔深10.8 m,梯段高度10 m,孔径80 mm,间距2.0 m,排距2.0 m。

4.2 确定初期最优爆破参数

1)开采初期,堆石料采用如下参数:

(1)炮孔采用不耦合装药,改变了装药结构,孔深设为12.5 m,梯段高度11 m,钻设炮孔过程中严格控制了钻孔角度,孔斜75°~80°,在炮孔高差和倾角作用下,在装药过程中,炮孔底部冲击力大,装药密实且药量大,中上部冲击力小,药量逐渐减小;

(2)孔径:T40液压钻机配115 mm钻头成118 mm孔;

(3)装药结构:φ70乳化炸药均采用不耦合装药;

(4)装设雷管:炮孔内采用双根MS13雷管进行引爆,以达到双保险目的;孔外采用MS5雷管进行延时,MS3雷管控制单响药量;

(5)炮孔参数:孔距4.2 m,排距3.6 m,底盘抵抗线2.5~3.6 m,堵塞长度2.5~3.5 m,药卷直径70 mm;

(6)采用“V”型毫秒微差非电起爆网路,爆破过程中形成炮孔排与排之间的挤压,较好控制颗粒粒径;

(7)爆破区域揭露岩层为粉质板岩夹少量砂岩,裂隙较多,属Ⅳ类围岩区域。

颗分曲线结果表明,四组取样料级配曲线均在设计包络线范围内,说明开采初期堆石料采用深孔梯段爆破开采的爆破参数合理可行。

2)开采初期,过渡料采用如下参数:

(1)采用“V”型或斜线型毫秒微差非电起爆网路;

(2)孔深12.5 m,梯段高度11 m,孔径90 mm,钻设炮孔过程中严格控制了钻孔角度,孔斜90°;

(3)装药结构采用主爆孔耦合装药,周边孔底部耦合、上部不耦合的装药结构,可以较好地控制爆破料粒径和级配;

(4)炮孔内统一装双根MS13雷管进行引爆,以达到双保险目的,孔外采用MS3雷管进行延时;

(5)炮孔参数:孔距2.5 m,排距2.0 m,底盘抵抗线2.5~3.6 m,堵塞长度2.5 m,药卷直径70 mm;

(6)爆破区域揭露岩层为粉质板岩夹少量砂岩,裂隙较多,属Ⅳ类围岩区域。

颗分曲线结果表明,三组取样料级配曲线均在设计包络线范围内,说明开采初期过渡料采用深孔梯段爆破开采的爆破参数合理可行。

开采初期,堆石料、过渡料开采高程在EL.2 890 m~EL.2820 m之间,石料实际检测饱和抗压强度平均值在55~72 MPa之间,料场均采用了以上参数进行了爆破开采。

4.3 爆破参数动态调整

随着大坝填筑强度的不断提高,料场开采高程逐步降低,微、弱风化和新鲜岩石揭露,开采高程在EL.2820 m~EL.2750 m之间,石料实际检测饱和抗压强度平均值在155~190 MPa之间,岩石强度的增大导致爆破钻孔效率低,钻头耗损大,施工效率降低,坝面填筑推平碾设备消耗大。针对该情况,对料场堆石料、过渡料爆破参数进行动态调整。

4.3.1 堆石料爆破参数调整

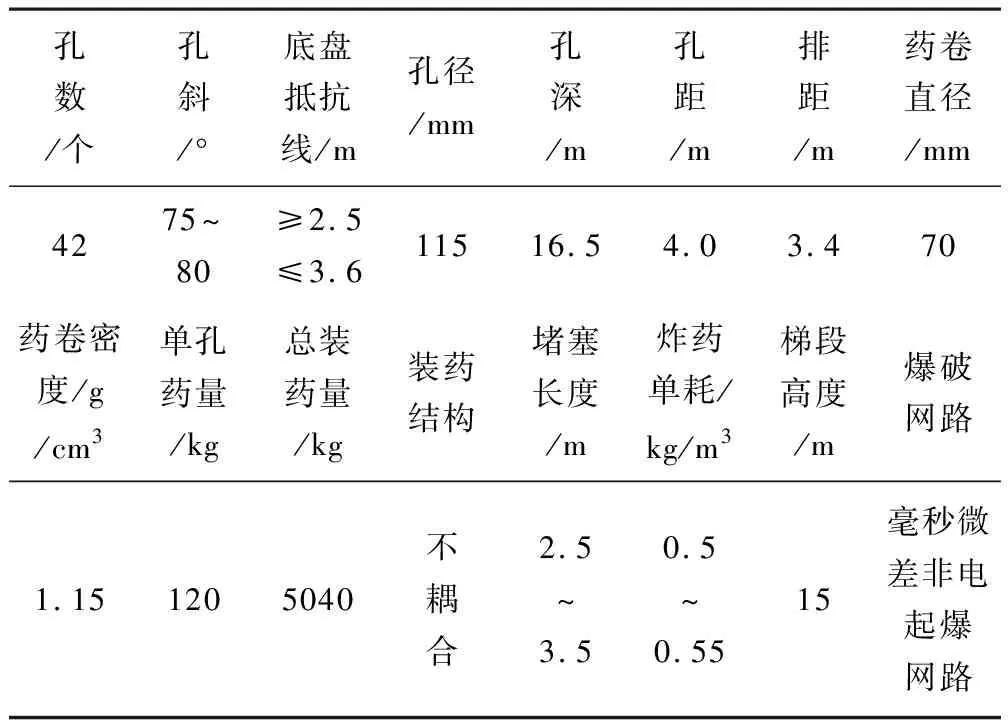

将孔深调整为16.5 m,孔径调整为115 mm,梯段高度调整为15 m,孔距调整为4.0 m,排距调整为3.4 m,其他堆石料爆破参数沿用初期参数不作调整,见表3。

表3 调整后堆石料爆破参数

通过随岩石强度调整爆破参数后,堆石料的颗分曲线图表明,三组取样料级配曲线均在设计包络线范围内,说明按上述调整后爆破参数爆出的堆石料满足设计级配要求,调整后的爆破参数合理可行。

4.3.2 过渡料爆破参数调整

将孔深调整为16.5 m,孔径调整为115 mm,梯段高度调整为15 m,孔距调整为2.2 m,排距2.0 m,其他过渡料爆破参数沿用初期参数不作调整,具体参数见表4。

表4 调整后过渡料爆破参数

过渡料的颗分曲线图表明,三组取样料级配曲线均在设计包络线范围内,说明按上述调整后爆破参数爆出的过渡料满足设计级配要求,调整后的爆破参数合理可行。

4.4 研究总结

根据开采初期以来筑坝石料爆破效果情况,对爆破参数不断总结并优化,得出了两河口水电站筑坝石料深孔梯段爆破开采适合的梯段高度为11~15 m。大量数据表明,该梯段高度是合理可行的。通过深孔梯段爆破技术开采筑坝石料确保了两河口水电站大坝工程质量。

通过研究总结,对处于不同阶段的爆破作业调整孔距、排距、孔深、梯段高度以及炸药单耗等参数归集如下:

(1)料场初拟参数为:堆石料孔径80~140 mm,孔距3.0~5.5 m,排距2.5~4.0 m,孔深11.2 m,梯段高度10 m;过渡料孔径90 mm,孔距2.0 m,排距2.0,孔深10.8 m,梯段高度10 m。

(2)料场初期坝料开采采用了堆石料爆破参数为孔径118 mm,孔距4.2 m,排距3.6 m,孔深12.5 m,梯段高度11 m;过渡料爆破推荐参数为孔径90 mm,孔距2.5 m,排距2.0 m,孔深12.5 m,梯段高度11 m。

(3)料场开采高程逐步降低,岩石饱和抗压强度提高,爆破参数调整为:堆石料孔径115 mm,孔距4 m,排距3.4 m,孔深16.5 m,梯段高度15 m;过渡料孔径115 mm,孔距2.2 m,排距2.0 m,孔深16.5 m,梯段高度15 m。

5 结语

(1)通过石料场爆破参数设计、设备选型、技术改造及开采过程中不断的探索,总结出一套完善、成熟的砂板岩筑坝石料深孔梯段爆破开采技术。

(2)目前国内300 m级土石坝较为罕见,使用砂板岩作为主要料源的工程少之又少,两河口水电站针对砂板岩的岩性特点,对砂板岩爆破参数进行动态调整,使爆破技术更加完善,级配效果好,满足了设计要求,产品质量可控。同时,大幅提高了坝面推平碾的施工效率,减少了设备的损耗,有关经验可供同类行业借鉴。