一起特高压换流变压器油中总烃超标问题的分析和处理

2024-03-08侯全兵张金良胡鹏飞侯永涛

侯全兵,张金良,胡鹏飞,赵 拓,侯永涛

(1.山东电工电气集团有限公司,山东 济南 250001;2.山东电力设备有限公司,山东 济南 250001)

0 引言

油中溶解气体分析(dissolved gas analysis,DGA)是监测大型变压器运行状态的重要手段[1-2]。对油中溶解气体的种类和含量进行分析,可以判断变压器有无隐患和故障,相应的判断标准已有多种[3-4],但相关资料统计分析表明,目前并没有一种百分之百准确、全面、详细的判断标准。在现有的DGA 诊断案例中,广泛应用的三比值判断法的诊断准确率约为80%。这仅是在较大故障类属定性层面上的统计,具体到现场实际,在一个包含多种可能因素的故障类属结论下,确定具体的故障位置往往难度较大,而且具有非规律性[5-6]。要想有效利用DGA 数据快速准确而又安全经济地查出变压器隐患或异常原因,除依据基本的判断标准外,更重要的是要有一个可操作性强的现场排查工作流程与实施意见。本文以一台特高压换流变压器运行时油中气体含量异常增长问题为例,分析油中各特征气体的含量,对换流变压器进行常规电气试验、长时空载试验、过电流试验、温升试验等试验,提出了有效判断异常产气源方位、缩小排查范围的方法,并给出了相应的维护、监测建议。

1 故障概况

某特高压换流变压器型号为ZZDFPZ-386400/500-330,容量为386.4 MVA,有31个分接档位,冷却方式为强迫油循环风冷。该换流变压器投运5 年后油中总烃含量开始出现阶段性增长。投运8 年后油中总烃含量突增,由375.18 μL/L 增长至515 μL/L,乙炔含量也略有增长,从0.22 μL/L增长至0.43 μL/L。随后换流变压器退出运行,返厂检修。

2 修前检查

换流变压器返厂滤油后,先后进行了常规电气试验、8 h长时空载试验和8 h 1.1倍过电流试验、24 h长时空载试验和24 h 1.1 倍过电流试验等试验。8 h长时空载试验时油中总烃含量出现增长现象,试验前上部为1.95 μL/L、下部为1.6 μL/L,试验后上部为48.36 μL/L、下部为9.94 μL/L。

3 解体检查

3.1 第一次解体检查

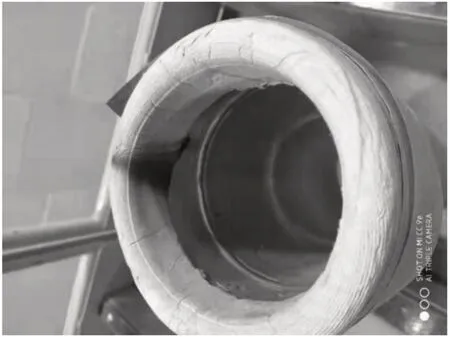

对换流变压器进行解体检查。拆除上铁轭的过程中,在上铁轭下部纸板上发现13 个三角形硅钢片。其中1 个三角形硅钢片有烧蚀痕迹,上铁轭下表面对应位置的硅钢片烧蚀,与其接触的纸板烧蚀,如图1 所示。网、阀侧柱间上部钢拉带屏蔽管绝缘纸发黑,上部肺叶磁屏蔽对应位置的铁轭上有油泥,肺叶磁屏蔽变色,上铁轭下部纸板变色。

图1 三角形硅钢片烧蚀情况

对修前试验数据、解体检查情况等进行综合分析,判断三角形硅钢片使铁芯硅钢片间短接是变压器油中产生特征气体的原因。对上铁轭硅钢片逐片进行检查,确保片间无残存的三角形硅钢片。从上铁轭中有过热痕迹的硅钢片中抽取样片,送至权威检测机构检测硅钢片表面电阻和涂层附着性,检测结果为满足要求。更换损伤的硅钢片,用新型结构的肺叶磁屏蔽替换原有的上部肺叶磁屏蔽。将上铁轭下部纸板更换为具有耐高温性能的纸板,重新包扎网、阀侧柱间上部钢拉带屏蔽管绝缘。

3.2 第一次修后试验

完成以上处理措施后,按照生产工艺将换流变压器复装,并进行修后试验。在12 h 温升试验过程中,油中总烃含量出现持续增长现象。在48 h 温升试验过程中,总烃含量开始持续增长,32 h 后趋缓,最后8 h 未明显增长。在12 h 长时空载试验期间油中总烃含量未发生变化。

为进一步确定故障位置,在31、16、1 分接档位处分别对换流变压器进行温升试验。对3 个分接档位均施加940 kW 的损耗,从31 分接档位到1 分接档位,阀侧电流依次增大,网侧电流依次减小。在31、16 分接档位处进行试验时,油中总烃含量出现增长现象,在1 分接档位处进行试验时,总烃含量增长趋势不明显。

3.3 诊断分析

对换流变压器进行修前24 h 长时空载试验时,油中特征气体以甲烷(16.22 μL/L)和乙烯(27 μL/L)为主,且含有乙炔(2.46 μL/L),特征气体含量具有典型高温过热故障的特点。解体检查时在上铁轭下部发现的三角形硅钢片造成了变压器高温过热。清理完三角形硅钢片后,进行12 h长时空载试验,油中总烃含量没有增长,说明换流变压器主磁路上的过热性故障点已经消除。

对换流变压器进行修后温升试验时,油中特征气体以甲烷(19.40 μL/L)和乙烯(21.25 μL/L)为主,说明换流变压器内部还存在另外的过热性故障点。在31、16、1 分接档位处对换流变压器进行温升试验,开启全部冷却器,均施加940 kW 的损耗,在31、16、1 分接档位处阀侧施加的电流分别为1460 A、1570 A、1615 A。从31 分接档位到16 分接档位再到1 分接档位,阀侧电流变大,网侧电流变小,在31 分接档位处对换流变压器进行温升试验时,油中总烃含量明显增长,在1 分接档位处对换流变压器进行温升试验时,油中总烃含量增长不明显,因此可基本确定阀侧绕组没有故障,重点怀疑网侧绕组存在故障。断开调压绕组和调压引线,在16 分接档位处对换流变压器进行温升试验,油中总烃含量仍出现增长现象,所以不能完全确定调压绕组没有故障。

通过换流变压器修前试验、内部检查和修后试验,可确定换流变压器在修前即存在两个过热性故障点,主磁路上的过热性故障点已经找到并处理完毕,另一个过热性故障点很可能位于网侧绕组、调压绕组、下部肺叶磁屏蔽等处,因此还要对换流变压器进行第二次解体检查。

3.4 第二次解体检查

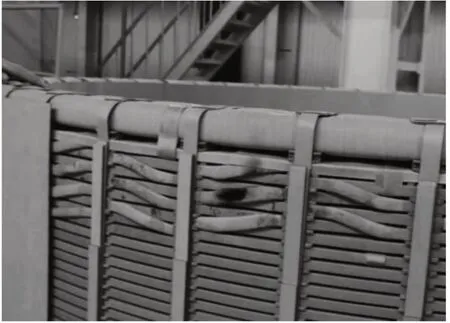

在对换流变压器进行第二次解体检查的过程中,拆除阀侧绕组上部抄手位置处的屏蔽铝管时,发现靠近绕组的屏蔽铝管上部出现过热现象,如图2所示。网侧绕组拆除后,发现柱Ⅰ上部网侧绕组出线最外层角环位置处有放电痕迹,柱Ⅱ上部网侧绕组出线最外层角环和对应纸板围屏位置处均有放电痕迹,如图3 所示。柱Ⅱ网侧绕组第3 饼和第4 饼之间的纠结线烧损,如图4 所示。下部肺叶磁屏蔽存在过热现象。

图2 屏蔽铝管过热

图3 网侧绕组烧损位置

图4 柱Ⅱ网侧绕组纠结线烧损

对换流变压器运行工况、故障现象、返厂后的各项试验数据、解体检查情况等进行综合分析,确定柱Ⅱ网侧绕组第3 饼和第4 饼之间的纠结线烧损是换流变压器运行过程中总烃超标的主要原因。故障点位于绕组导线的焊接处,因此判断纠结线焊点存在虚焊,造成局部过热并进一步发展为股间短路,绕组导线股间形成较大的环流,环流产生的热量将纠结线烧损,油中出现特征气体。

由于屏蔽铝管与纸筒接触,接触位置处油流不畅,内部热量不能被油带走,造成屏蔽铝管上部绝缘件过热变色。

柱Ⅰ上部网侧绕组出线最外层角环以及柱Ⅱ上部网侧绕组出线最外层角环和对应纸板围屏位置处有放电痕迹。对放电绝缘件进行解体检查,未发现绝缘缺陷,判断该放电痕迹为异物放电烧蚀痕迹。下部肺叶磁屏蔽过热,分析与肺叶磁屏蔽不能有效散热有关。

4 处理措施

重新绕制网侧绕组。优化网侧绕组纠结换位处的结构,将同一档位的换位焊接进行错位处理。采用高强度耐热纸包扎焊点绝缘,并适当加强对换位处绝缘的保护。缩小网侧绕组外撑条与反角环之间配合的间隙,提高反角环与绕组的自由度,避免长期运行过程中绕组因振动磨损。

考虑到换流变压器已经长时间、大负荷运行多年,生产和返修时绕组经过多次烘烤,加速了绕组绝缘的老化。为确保返修后换流变压器长期可靠运行,对两柱上的阀侧绕组进行更换,并且改进阀侧绕组出头垫块结构,确保油流通道足够宽,加强柱间连线屏蔽管内引线的包扎与固定。

5 试验和运维跟踪

换流变压器处理完成后顺利通过出厂试验。跟踪监视重新投运后换流变压器的油色谱数据,油中总烃等特征气体含量均未超标。通过出厂试验和运维跟踪,说明换流变压器油中总烃超标的原因分析正确,处理措施有效。

6 结论

1)积极开展油色谱试验并进行预判,可有效避免换流变压器故障的发生。为准确判断换流变压器故障的性质及故障点的位置,应对油中溶解气体的种类、含量、其他电气试验数据以及换流变压器的结构、运行、检修等情况进行综合分析,并根据具体情况采取有针对性的处理措施。

2)该案例中换流变压器故障的原因有两个,一是铁芯叠积过程中未彻底清理三角形硅钢片等异物,再一次说明换流变压器生产制造环节对异物控制的重要性,在换流变压器各生产工序中,除了保证换流变压器的生产环境、生产设备、原材料等的清洁外,各关键环节的异物控制也应引起足够的重视;二是换流变压器绕组绕制过程中,人工操作不当导致纠结线焊点虚焊,下一步将对检查焊接质量的有效方法进行研究,以避免类似问题重复发生。