轻质量低成本无人机舵面结构优化与验证

2024-03-08郝银凤

谢 睿,郝银凤,刘 斌

(1.中国空气动力研究与发展中心,四川 绵阳 621000;2.成都飞机设计研究所,四川 成都 610013;3.西北工业大学航空学院,陕西 西安 710072)

0 引言

飞机的主操纵系统由升降舵、方向舵、副翼操纵系统组成,提供控制飞机的飞行姿态所需要的力矩(如滚转、偏航等)[1]。舵面承受载荷类型为剪力Q,弯矩M,以集中剪力通过接头传给安定面[2]。舵面在飞机上占有很大面积,如升降舵就占平尾面积的30%~40%[3]。优化舵面结构,减轻结构质量并且降低制造成本,具有重要意义。

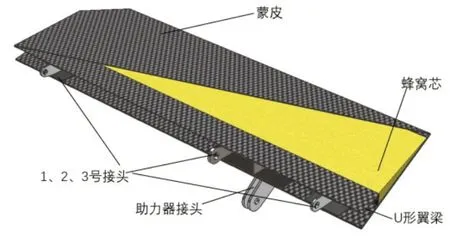

蜂窝夹芯结构如图1 所示[4]。蜂窝夹芯结构由上下面板和中间的蜂窝芯组成,面板与蜂窝芯之间由胶层黏接。在整个结构中,面板主要承受拉伸压缩和弯曲正应力,蜂窝芯承受剪力并且连接和支撑面板提高结构的抗弯刚度。夹芯结构有质量轻、强度高、吸音、隔热等优点[5],且没有铆钉应力集中点,疲劳性能好[6]。复合材料面板性能要比金属面板性能更优异,碳纤维增强复合材料面板要比金属面板减重30%~50%[7]。

图1 蜂窝夹芯结构示意图Fig.1 Schematic diagram of honeycomb sandwich structure

全高度蜂窝夹芯无翼肋结构舵面的制造工艺已经较为成熟。1995 年,某国产飞机方向舵采用该制造工艺,经过3 年200 多小时的飞行后,经无损检测方法测试,未发现异常[8]。蜂窝夹芯结构(见图1)受弯矩和剪力影响,失效模式主要为面芯胶层脱黏、芯子剪切失稳[9],面板很少发生直接破坏。设计中,应该增强蜂窝芯的抗剪切能力。

常用的碳/环氧树脂复合材料面板密度是1 600 kg/m3[10],牌号为AXWD-0.9-64 的蜂窝芯密度则为64 kg/m3,其密度要远低于面板密度。根据文献[11],蜂窝芯制造采用胶粘拉伸法制备工艺进行纸蜂窝制备,成本要低于面板制造成本。

综上所述,本文提出通过增强蜂窝芯抗剪能力,降低面板的应力水平,进而减小面板厚度,实现结构的减重降成本。

1 设计依据

正六边形蜂窝的横纵向剪切模量由式(1)(2)确定[12]。横向剪切模量:

纵向剪切模量:

式(1)(2)中:k1、k2为常数;Gf为箔材剪切模量;δ为箔材厚度;r为蜂窝孔外接圆半径。

可以通过减小r,即增大蜂窝密度,以提高蜂窝芯的横纵向剪切模量,式(1)(2)为之前提出的结构优化方案提供了理论依据。

2 舵面结构仿真与分析

2.1 模型建立

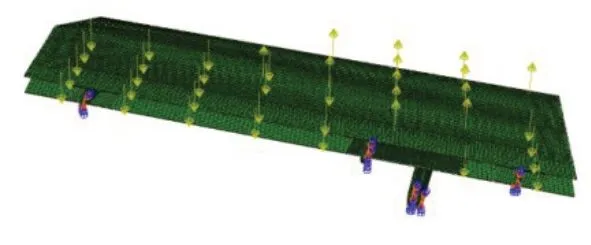

将某无人机外副翼结构简化至由7 个零件组成:1~3 号接头、助力器接头、蒙皮、U 形翼梁和蜂窝芯。建立几何模型如图2所示。

图2 某无人机外副翼结构Fig.2 Outer aileron structure of a UAV

用Hypermesh 划分网格,其中4 个接头、U 形翼梁、蜂窝芯均为六面体网格,蒙皮为平面四边形或三角形网格,在ABAQUS中导入inp文件装配,完成网格模型建立。

2.2 材料与边界条件

1、3号接头和助力器接头为7050-T7451铝合金,2号接头为TC4 钛合金,赋予网格单元属性为实体、各向同性。具体参数见表1。

表1 金属材料属性Tab.1 Properties of metal materials

为减小计算量,对蜂窝芯进行了等效建模,蜂窝芯为AXWD系列芳纶纸蜂窝,赋予网格单元属性为实体、正交各向异性,面内等效参数计算方式采用参考文献[13]提出的方法。材料属性见表2。

表2 蜂窝芯材料属性Tab.2 Material properties of honeycomb core

U 形翼梁与蒙皮均为牌号HF30C 的碳纤维增强树脂基复合材料,赋予网格单元属性为壳、正交各向异性,铺层角度顺序为[45/0/-45/-45/0/45]s,其材料属性见表3。

表3 HF30C的材料属性Tab.3 Material properties of HF30C

给结构施加边界条件:首先,给4 个接头铰支,各零件之间绑定节点约束;然后,施加舵面工作载荷。施加位移边界条件和载荷之后,几何模型如图3所示。

图3 施加舵面边界条件Fig.3 Apply rudder boundary conditions

2.3 计算与分析

提交计算后得到结构纵向位移云图如图4 所示,结构最大纵向位移为1.161 mm,出现在蒙皮的1、2 号接头之间,该处对应的复合材料应变为148 με,在许用范围内。金属接头最大应力均远低于破坏应力(4个金属接头Mises 等效应力云图见图5),结构强度与刚度满足使用需求。

图4 结构纵向位移云图Fig.4 Longitudinal displacement nephogram of structure

图5 金属接头Mises等效应力云图Fig.5 Mises equivalent stress nephogram of metal connectors

2.4 仿真验证设计理念

为了验证前文提出的设计思路,在材料属性中改变蜂窝芯的横纵向剪切模量G12、G13,并考察复合材料蒙皮重点关注区域的应力水平变化。

首先,考察复合材料各个铺层的应力水平。图6是1~6铺层的1方向应力云图,铺层1的应力水平是最高的,将铺层1作为关注重点。其次,确定应力方向。

图6 各铺层1方向应力云图Fig.6 Stress nephogram in direction 1 of each layer

图7是铺层1的3个应力方向云图(平面四边形单元只有1、2 方向正应力和1、2 方向切应力),不论是绝对应力值还是强度比(实际应力除以极限应力),1 方向正应力需要重点关注。

图7 铺层1各方向应力云图Fig.7 Stress nephogram in all directions of the first layup

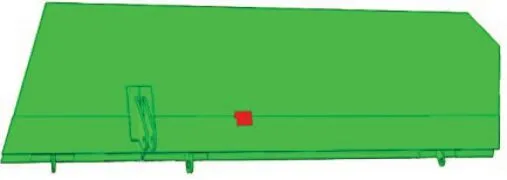

根据以上结果,最终选择了3 个复材蒙皮重点区域的1 铺层1 方向正应力水平变化代表蒙皮应力水平变化。确定铺层后,选择重点关注区域。重点区域1(图8 中红色区域)位于2 号接头—U 形翼梁—蜂窝芯交界处,应力状态复杂。

图8 重点区域1Fig.8 First key region

图9 是重点区域1 平均正应力水平关于蜂窝芯剪切模量变化曲线图,蜂窝芯剪切模量从40 MPa提升至80 MPa过程中,重点区域1 平均应力由8.19 MPa降低至7.75 MPa,下降5.3%。重点区域2(图10 中红色区域)位于助力器接头向蒙皮过渡位置,此处受拉压应力较大,需要重点关注。

图9 重点区域1平均应力随蜂窝芯剪切模量变化关系Fig.9 Mean stress of the first key region varies with the shear modulus of honeycomb core

图10 重点区域2Fig.10 Second key region

图11 是重点区域2 平均正应力水平关于蜂窝芯剪切模量变化曲线图,蜂窝芯剪切模量从40 MPa提升至80 MPa过程中,重点区域2平均应力由1.59 MPa降低至1.3 MPa,下降18.3%。

图11 重点区域2平均应力随蜂窝芯剪切模量变化关系Fig.11 Mean stress of the second key region varies with the shear modulus of honeycomb core

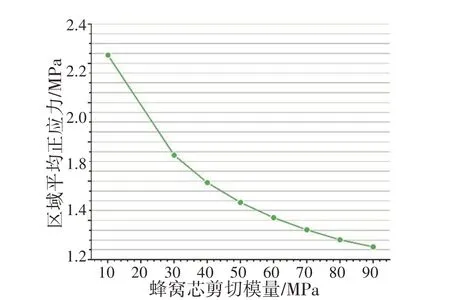

重点区域3(图12中红色区域)位于蒙皮中部靠翼尖,应力水平适中,在蒙皮部件中具有代表性。

图12 重点区域3Fig.12 Third key region

图13 是重点区域3 平均正应力水平关于蜂窝芯剪切模量变化曲线图,蜂窝芯剪切模量从40 MPa提升至80 MPa过程中,重点区域3平均应力由2.17 MPa降低至0.63 MPa,下降71.0%。

图13 重点区域3平均应力随蜂窝芯剪切模量变化关系Fig.13 Mean stress of the third key region varies with the shear modulus of honeycomb core

3 个重点区域平均应力都随蜂窝芯剪切模量的增大而显著降低,尤其是最有代表性的区域3,降幅达到71.0%,证明优化方案可行。

3 典型件静力及冲击试验验证

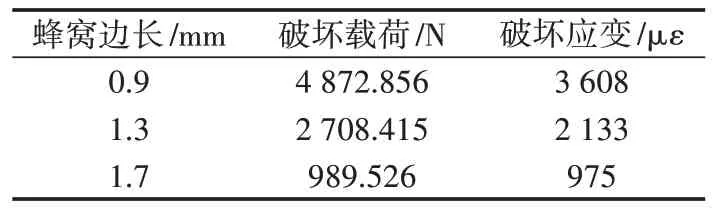

为测试不同蜂窝芯密度复合材料蜂窝夹芯结构典型力学性能,本文选用了3 种牌号分别为AXWD-0.9-64、AXWD-1.3-48、AXWD-1.7-32 的芳纶纸蜂窝夹芯结构,设计了试验矩阵,见表4。

表4 试验矩阵Tab.4 Test matrix

3.1 三点弯曲试验

三点弯曲试验包括线性段试验,测试蜂窝夹芯结构弯曲刚度,结构剪切刚度和蜂窝芯剪切模量,以及弯曲破坏试验测试结构弯曲破坏载荷与应变。试验装置示意图如图14所示。

图14 三点弯曲试验示意图Fig.14 Diagram of three-point bending test

图14 中:1 为试样;2 为外伸点的位移传感器;3 为跨中点的位移传感器;L为跨距;a为外伸臂长。

本试验L=160 mm,a=80 mm。

取左右外伸点挠度增量值的平均值为f1,中部挠度增量值为f,挠度增量值由电子位移计获取,载荷值由试验机力传感器获取。以下是结构性能计算方式。

结构弯曲刚度:

式(3)中:D为结构弯曲刚度,N·mm2;ΔP为载荷增量值,N。

结构剪切刚度:

式(4)中:U为结构剪切刚度,N。

蜂窝芯剪切模量:

式(5)中:Gc为蜂窝芯剪切模量,MPa;b为试样宽度,b=100 mm;h为试样厚度,h=18 mm;tf为面板厚度,tf=1.5 mm。

测得结构弯曲力学性能见表5。

表5 不同蜂窝芯密度结构弯曲性能Tab.5 Mechanical properties of honeycomb core with different density

增大支撑跨距至300 mm,在受拉面几何中心粘贴应变片,记录破坏载荷与破坏应变,结构弯曲破坏性能见表6。试验结果表明,蜂窝芯越密,其典型结构力学性能就越高。

表6 不同蜂窝芯密度结构弯曲破坏性能Tab.6 Bending failure performance of structures with different honeycomb core density

3.2 平面拉伸试验

平面拉伸试验主要测试相同面板不同蜂窝芯夹芯结构的平面拉伸破坏载荷和抗拉强度,试验装夹示意图与实际装夹如图15所示。

图15 平面拉伸试验示意图Fig.15 Diagram of plane tensile test

测量蜂窝夹芯结构平面拉伸破坏强度,试验结果见表7。结果表明,蜂窝芯越密,其抗拉强度越大。

表7 不同蜂窝芯密度结构抗拉强度Tab.7 Tensile strength of honeycomb core with different density

3.3 冲击后三点弯曲试验

文献[17]对复材蜂窝夹芯结构冲击损伤的失效机理进行了研究;文献[18]探究了冲击能量与接触力门槛值的关系;文献[19]用无网格算法模拟冰雹多次冲击损伤。本文设计的冲击后三点弯曲试验旨在测试结构产生1.3 mm 深度目视勉强可见凹坑后性能变化情况,冲击部分试验装夹示意图如图16所示。

图16 冲击试验示意图Fig.16 Diagram of impact test

冲击后三点弯曲线性段与破坏试验过程同三点弯曲试验,冲击前后结构性能对比见表8、9。

表8 不同蜂窝芯密度结构冲击后弯曲性能Tab.8 Mechanical properties of honeycomb core with different density after impact

表9 不同蜂窝芯密度结构冲击后弯曲破坏性能Tab.9 Bending failure performance of structures with different honeycomb core density after impact

试验结果表明,蜂窝芯越密,其冲击前后的典型结构力学性能就越高。试验结果验证了前文提出的设计思想——通过增大蜂窝密度提高蜂窝芯的剪切模量(三点弯曲试验可以直接证明),以此达到减重、降成本的目的。

4 结构质量优化与分析

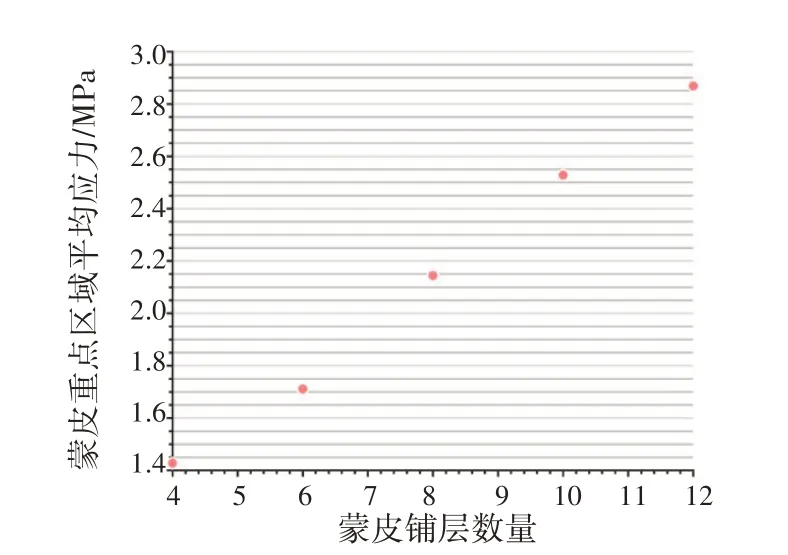

面板使用量不能无限减小,受到铺层对称约束,最少铺层数量为4 层。蜂窝芯受到制造工艺约束,蜂窝密度不能无限增大,边长最小设置为0.5 mm。在ABAQUS中逐次减少铺层数量,记录不同蜂窝芯剪切模量与不同铺层数量时,对应的重点区域面板应力水平变化如图17 所示,其为仅有4 层铺层时蒙皮重点区域平均应力与蜂窝芯剪切模量的关系,此外还有6层、8层、10层、12层铺层的。

图17 铺层数为4时蒙皮重点区域应力与蜂窝芯剪切模量的关系Fig.17 Relationship between the stress in the key region of skin and the shear modulus of honeycomb core when the number of layers is 4

当实际应力值高于设计载荷时,需要增大蜂窝芯剪切模量,根据已知数据点插值得到当蒙皮应力达到设计载荷(1.5 MPa)时的蜂窝芯剪切模量;然后,根据式(1)得到蜂窝孔外接圆半径(边长)。再根据式(6)[12]得到对应的蜂窝芯等效密度:

式(6)中:ρc为蜂窝芯的等效密度;δc为蜂窝壁厚;a为蜂窝边长;ρ0为芳纶纸密度。其中,蜂窝壁厚和芳纶纸的密度不变,则式(6)可以写作:

式(7)中:k为常数,代入实际蜂窝芯数据(边长a=0.9 mm,等效密度ρc为64kg/m3),得到常数k=57.6。经过测量有限元模型得到蜂窝芯的体积Vc=6.679×10-3m3。

蜂窝芯质量为:

使用碳纤维增强复合材料面板密度ρf=1 560 kg/m3,测量有限元模型得到蒙皮的表面积S=1.115m2,层合板每层的厚度为0.125 mm,则蒙皮厚度为:

式(9)中,C为蒙皮铺层的数量。则蒙皮的质量为:

蒙皮和蜂窝芯的总质量就是两部分质量相加,即:

本文的目标就是寻找质量最小时对应铺层数和蜂窝芯边长。图18 是不同铺层数量对应的蒙皮与蜂窝芯总质量关系。

图18 蒙皮与蜂窝芯总质量对应不同蒙皮铺层数量关系Fig.18 Relationship between the total weight of skin and honeycomb core and the number of different skin layers

由图18 可知,蒙皮铺层为4 层情况下,蒙皮与蜂窝芯质量最小为1.428 kg,此时对应的蜂窝芯剪切模量为113.64 MPa,蜂窝孔边长为0.69 mm,比1.5 mm厚层合板(12 层铺层数量)对应总质量减少了1.1 kg,减重效果明显。

5 结论

本文提出了1种轻质量、低成本舵面结构方案,通过增大蜂窝芯密度使其剪切模量提高,进而降低复合材料面板应力水平,使面板厚度减小。通过有限元仿真计算和试验综合验证了该优化方案。

1) 仿真结果表明,结构刚度和强度满足需求。增大蜂窝芯的剪切模量,复材蒙皮重点区域的应力水平降低71%,验证了本文提出的结构优化方案。

2) 试验结果证明蜂窝芯越致密,其典型力学性能越高,冲击后的剩余强度也越高。蜂窝芯边长减小47%,蜂窝芯剪切模量提升了88%,结构弯曲破坏载荷提升376%。试验结果证明本文提出的设计理念切实可行。

3) 具体计算了满足设计载荷的情况下不同蒙皮铺层数量对应的蒙皮与蜂窝芯总质量,发现蒙皮铺层数量为4 层情况下对应蒙皮与蜂窝芯总质量最小,比1.5 mm厚度蒙皮减重1.1 kg,效果显著。

综上所述,本文提出的轻质量、低成本无人机舵面结构优化方案具有可行性。