浮空器管材结构连接方式比较及拉伸强度分析

2024-03-08龚文韬张泰华何泽青罗海波

龚文韬,张泰华,屈 维,何泽青,罗海波,李 涛

(中国科学院空天信息创新研究院,北京 100094)

0 引言

浮空器是一种运用轻气体浮力原理实现悬浮飞行的航空器[1-2],它具有长航时、低成本、高载荷等优点[3-5],广泛应用于气象探测、通信中继等领域[6-12]。浮空器的结构件如吊舱[13]、过渡架及推进支架[14]等多采用金属管材连接,其连接方式的选择将直接影响浮空器的结构强度和飞行安全。实际飞行中,在浮空器升空阶段会伴有大的向上加速度,吊舱等管材结构件受加速度影响可能发生拉伸断裂。因此,研究浮空器管材的结构连接方式及拉伸强度分析,具有重要的理论和实践意义。

目前,常用的浮空器管材连接方式主要有螺接[15-16]和焊接[17-18]两种。然而,不同的材料和连接方式会对管材连接强度和可靠性产生不同的影响,需要进行相应的比较和分析。

本研究选取广泛应用于航空航天领域的铝合金[19]和钛合金管材[20],采用螺接和焊接两种方式进行连接。通过力学性能测试及断裂原因分析,探讨2A12铝合金、6061 铝合金和TA1 钛合金这3 种材料的管材采用不同连接方式的优缺点及适用性,旨在为浮空器管材结构的设计和制造提供科学、可靠的参考依据。

1 研究对象及研究方法

1.1 研究对象

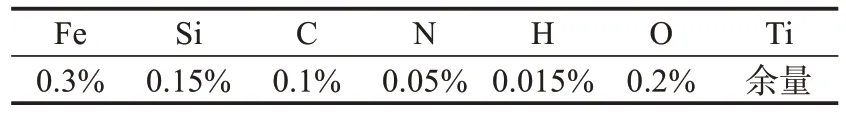

研究对象为浮空器结构常用的管材材料2A12 铝合金、6061 铝合金和TA1 钛合金。TA1 钛合金化学成分如表1所示。

表1 TA1钛合金化学成分(质量分数)Tab.1 Chemical composition of TA1Ti (mass fraction)

其杂质含量较化学纯钛要多,因而强度、硬度也稍高,其力学性能及化学性质与不锈钢相近。它比其他钛合金强度低、塑性好,其可焊接、可切削加工,耐腐蚀性较好。

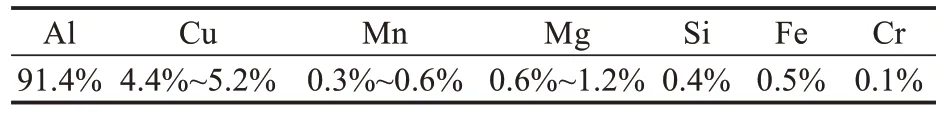

2A12 铝合金化学成分如表2 所示。其具有良好的耐腐蚀性、可加工性和焊接性能,广泛应用于航空航天、汽车制造等领域。

表2 2A12铝合金化学成分(质量分数)Tab.2 Chemical composition of 2A12 aluminum alloy (mass fraction)

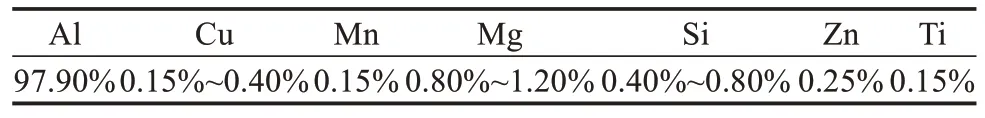

6061铝合金化学成分如表3所示。其具有优良的可加工性、耐腐蚀性和强度,不仅广泛应用于航空航天、汽车制造等领域,还用于制造各种机械零部件和结构材料。

表3 6061铝合金化学成分(质量分数)Tab.3 Chemical composition of 6061 aluminum alloy (mass fraction)

实验材料的物理性能及力学性能如表4所示。

表4 实验材料的物理性能及力学性能Tab.4 Physical properties and mechanical properties of test materials

1.2 研究方法

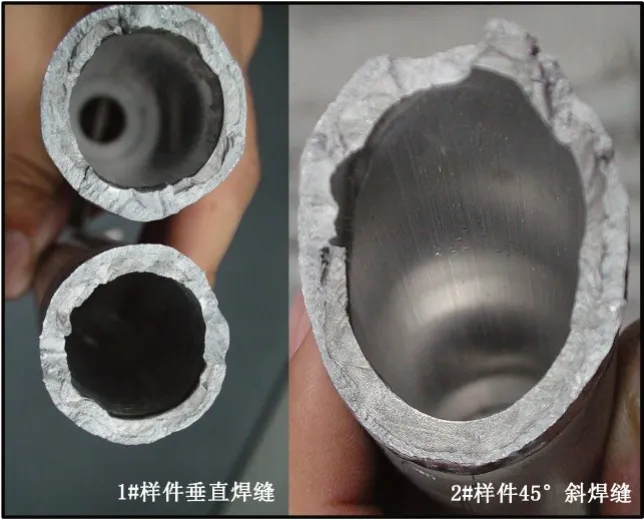

根据材料、管径等对研究样件进行编号,如表5所示。由于本研究以实际工程应用为导向,选取浮空器结构常用管材作为样件原材料,例如,为满足浮空器结构设计质量及强度要求,小质量载荷吊舱多采用2 mm 壁厚的6061 铝合金管材,大质量载荷吊舱则多采用3 mm壁厚2A12铝合金管材。

表5 研究样件设计方案Tab.5 Experimental sample design

制备研究样件如图1 所示。首先,将单一金属材料管材按照图纸加工为I段、Ⅱ段、Ⅲ段。I段与Ⅱ段间进行45°斜焊缝连接;Ⅱ段与Ⅲ段间进行垂直焊缝连接。其中:6061 铝合金及2A12 铝合金管材采用交流55A 氩弧焊焊接,焊料选用铝硅焊材;TA1钛合金采用直流180A 氩弧焊焊接,焊料选用TA1 钛焊材。最后,将端部接头通过螺接孔位与焊接好的管材进行螺接。需要注意的是,单独研究样件的所有组成部分均为同一材料。

图1 研究样件示意图Fig.1 Schematic diagram of experimental sample

研究采用的力学仪器为Instron 6800 系列通用测试系统,加载速度设定为1 mm/min。根据测试所得数据计算抗拉强度及剪切强度,当研究样件断裂在焊缝或母材时,计算管材的抗拉强度σ,表达式为:

式(1)中:A为受力面积,mm2;Fmax为最大拉力,kN;D为管材外径,mm;l为管材壁厚,mm。

当研究样件断裂在螺接处时,计算螺接处破坏时的剪切强度τ,表达式为:

式(2)中,d为螺接直径,mm。

通过结合各研究样件的力学性能参数及断裂形貌,对不同断裂形式的样件进行断裂原因分析,讨论2A12铝合金、6061铝合金和TA1钛合金这3种材料管材采用不同连接方式的优缺点及适用性。

2 力学性能及断裂形貌对比

本节归纳不同材料研究样件的力学性能参数及样件断口形貌。

2.1 6061铝合金样件力学性能及断裂形貌

对1#~3#的研究样件进行拉伸测试,测试结果及拉伸断裂点如图2所示。

图2 6061铝合金样件力学性能及断裂形貌Fig.2 Mechanical properties and fracture morphology of 6061 aluminum alloy specimens

可以看出,1#样件断裂在Ⅱ段及Ⅲ段间的垂直焊缝处,样件最大拉伸力为17 250 N,根据公式计算得出对应抗拉强度为189 MPa;2#样件断裂在I段及Ⅱ段间的斜向焊缝处,样件最大拉伸力为16 150 N,根据公式计算得出对应抗拉强度为177 MPa。与垂直焊缝断裂时抗拉强度差别不大,证明当管材只受到径向拉伸力时,焊缝的角度对管材抗拉强度影响不大。为了进一步测试6061铝合金样件螺接的连接强度,在3#样件中置入过盈铝棒以增强管材中部连接强度。3#样件断裂在螺接孔位处,从图2 c)中可明显观察到管壁发生剪切断裂,样件最大拉伸力为24 027 N,根据公式计算得出对应剪切强度为375 MPa。本研究以实际工程应用为导向,评判管材连接方式时将以样件实际承受的最大拉伸力为判断依据,因此得出,6061 铝合金管件采用焊接连接时易在焊缝处发生脆断,采用螺接方式优于焊接方式,相应连接强度提高39.3%。

2.2 2A12铝合金样件力学性能及断裂形貌

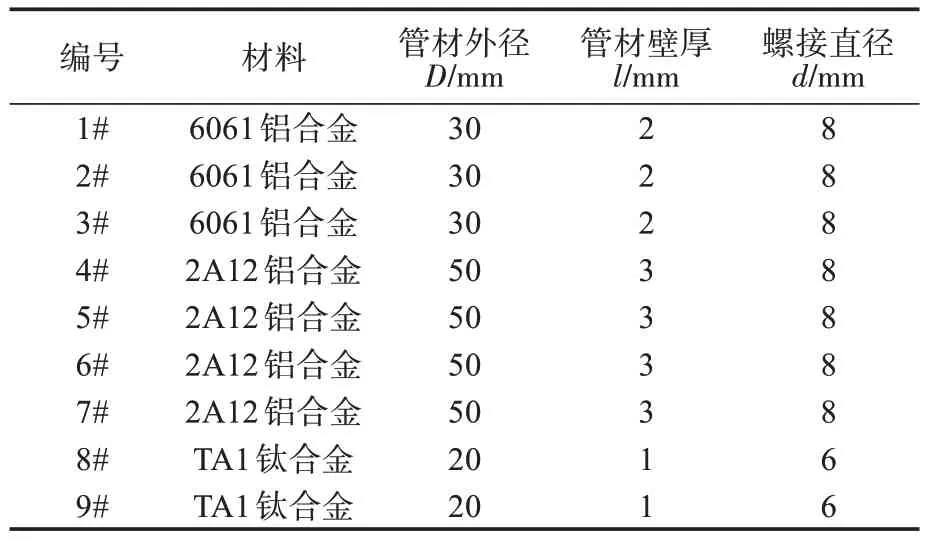

对4#~7#的研究样件进行拉伸测试,测试结果及拉伸断裂点如图3所示。

图3 2A12铝合金样件力学性能及断裂形貌Fig.3 Mechanical properties and fracture morphology of 2A12 aluminum alloy specimens

如图3 a)~c)所示,4#~6#样件均在螺接孔位处发生明显的剪切断裂,最大拉伸力分别为45 754 N、46 656 N 及46 299 N,经过公式计算得到对应剪切强度为476 MPa、486 MPa 及482 MPa。由于样件4#~6#均断裂在螺接孔位处,证明2A12 铝合金管材焊接连接强度大于螺接连接强度。

为了进一步测试出2A12 铝合金样件焊接的连接强度,将连接接头由螺接转换为焊接形式,如图3 d)所示,发现断裂发生在接头焊缝处,最大拉伸力为26 104N,远低于4#~6#样件的连接强度,具体原因将在下文进行分析。

2.3 TA1钛合金样件力学性能及断裂形貌

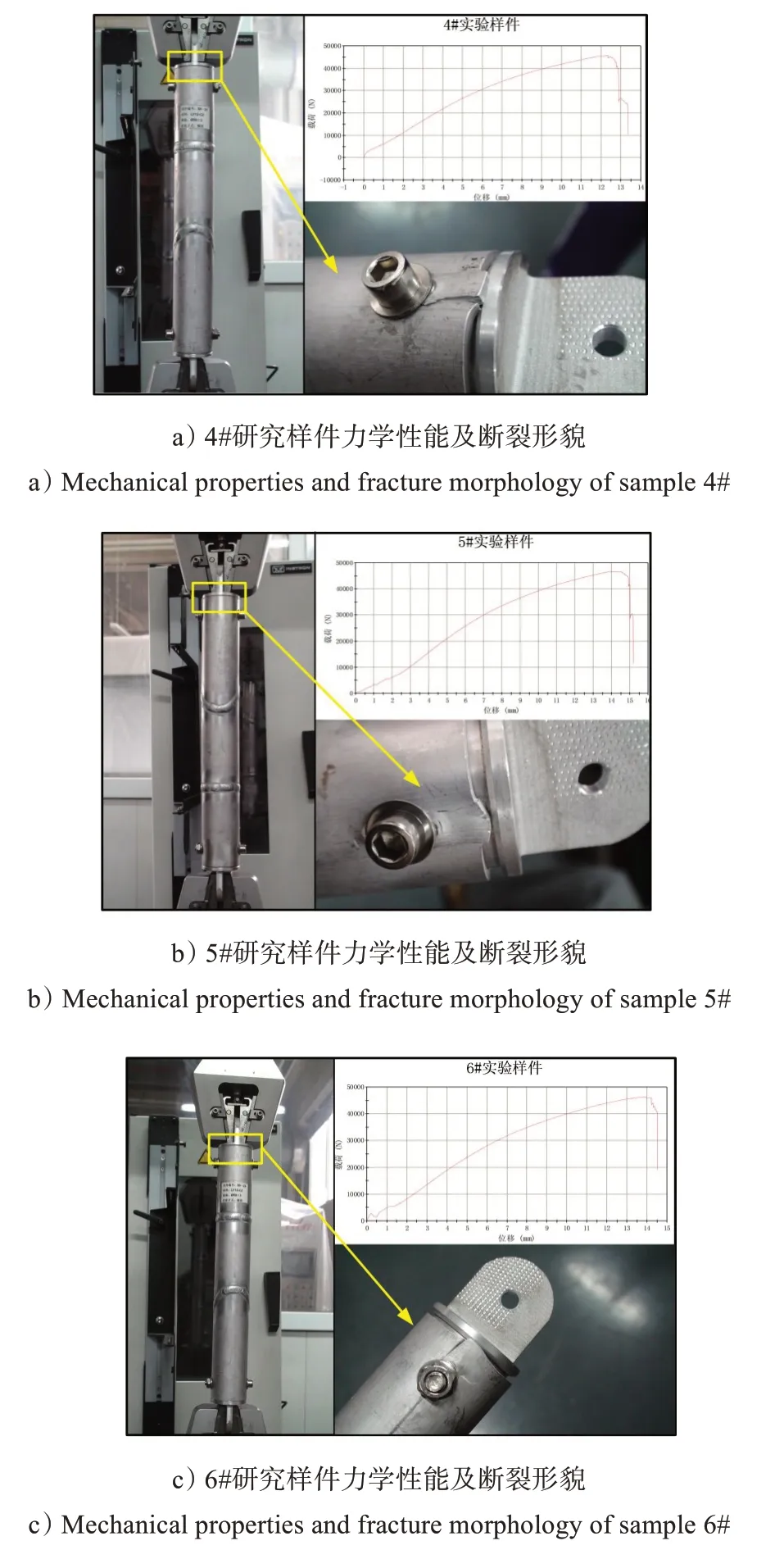

对8#、9#的研究样件进行拉伸测试,测试结果及拉伸断裂点如图4所示。

图4 TA1钛合金样件力学性能及断裂形貌Fig.4 Mechanical properties and fracture morphology of TA1 titanium

从图4 可知,8#样件在螺接孔位处发生明显的剪切断裂,最大拉伸力为10 626 N,经公式计算得到对应剪切强度为442 MPa。为进一步测试出TA1钛合金样件焊接的连接强度,将连接接头由螺接转换为焊接形式。9#样件断裂在母材处,最大拉伸力为19 964 N,对应抗拉强度为652 MPa。这证明,TA1 钛合金管材焊接连接强度大于母材,且与螺接相比,连接强度提高了87.8%。

3 断裂原因分析及仿真验证

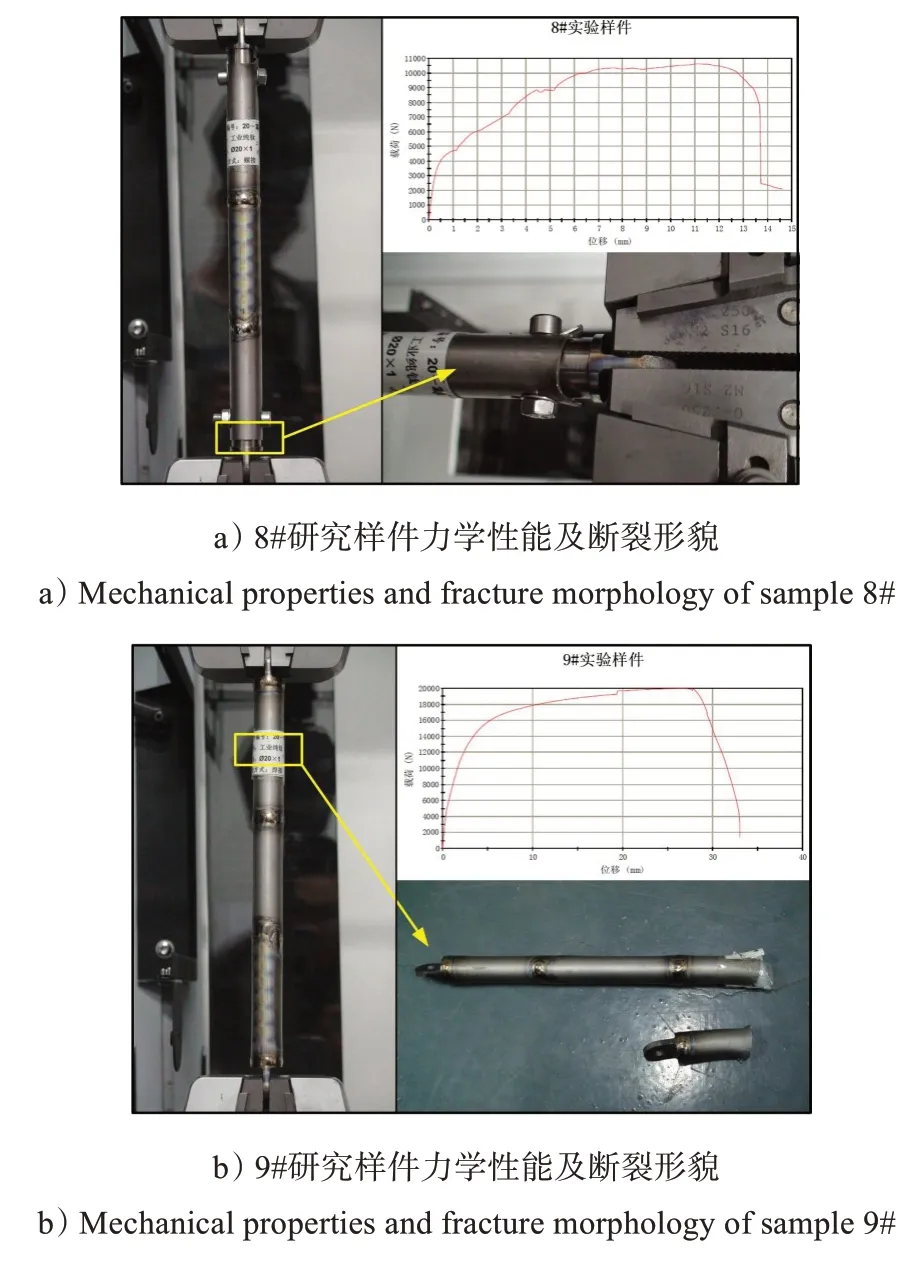

本节将根据各研究样件力学性能及断裂形貌分析其断裂原因,并结合仿真分析进行验证。从图5 可以看出,1#、2#样件焊缝断面内无环形分界线,说明焊缝饱满,焊料完全填充。焊缝断面锐利无黏连痕迹,整体断裂形貌为脆性断裂。

图5 6061铝合金样件断面Fig.5 Section of 6061 aluminum alloy sample

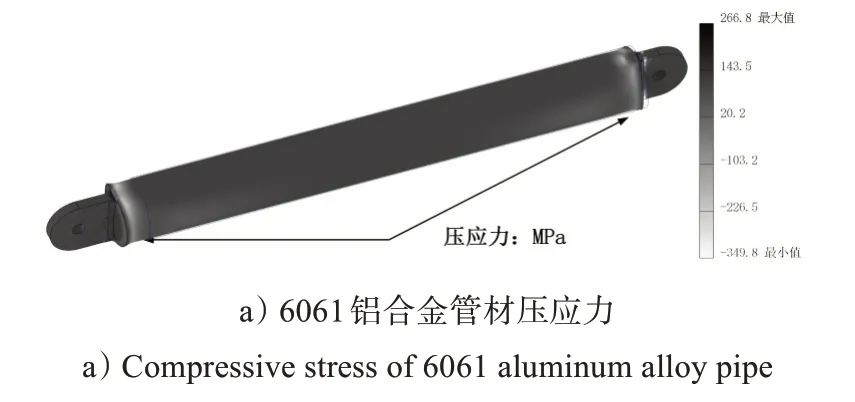

为了探究其断裂原因,对6061铝合金研究样件的拉伸过程进行模拟,设置焊缝两侧母材共节点,拉伸力设定为样件断裂时最大拉力17 250 N。仿真结果如图6所示。

图6 6061铝合金研究样件拉伸过程仿真Fig.6 Simulation of 6061 aluminum alloy experimental sample tensile process

从图6 a)可以看出,螺接孔位附近受到的拉压应力最大;图6 b)、c)表示管材受最大拉力时的形变位移。可以看到,样件I段和Ⅲ段在环向发生明显形变,样件管壁塑性变形区域随拉力变大向管材中部发展。当塑性形变到达焊缝区域时,焊缝内部的微小裂纹会随着管壁形变迅速扩张,从而造成焊缝的脆性断裂,这证明管材形变是影响焊缝强度的重要因素,应结合使用工况避免焊缝处于形变区。

参考表1、3、4发现,对比2A12铝合金及TA1钛合金,6061 铝合金化学成分中Fe元素含量极少,而Fe元素可以与其他元素形成固溶体,增加合金的强度和硬度。相对低的强度和硬度也是6061 铝合金管材在低拉伸强度下发生断裂的原因之一。

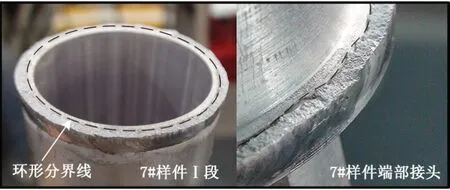

如图7所示,2A12铝合金7#样件断裂在端部接头处,焊缝两侧断面存在一道明显的环形分界线,这是由于焊料未完全填充导致的管材焊接不彻底,进而导致焊缝内存在1圈因应力集中而开裂的环形边界。

图7 2A12铝合金样件断面Fig.7 Section of 2A12 aluminum alloy sample

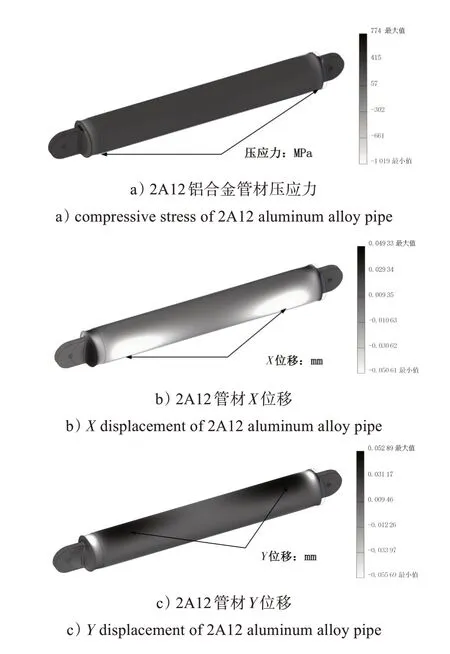

对2A12 铝合金研究样件的拉伸过程进行模拟,拉伸力设定为7#样件断裂时最大拉力26 104 N,仿真结果如图8所示。

图8 2A12铝合金研究样件拉伸过程仿真Fig.8 Simulation of 2A12 aluminum alloy experimental sampletensile process

从图8 a)中可以看出,端部接头的焊缝发生了应力集中,这导致焊缝中的环形边界处开始出现裂纹;通过图8 c)发现,端部接头焊缝处出现了明显的管壁形变,这导致原本因应力集中而产生的裂纹加速发展,最终造成焊缝断裂。因此,7#样件连接强度远低于4#~6#样件的连接强度。这证明,在实际工程应用中,管材两端的接头连接处相比管材中部连接处更易断裂,进行焊接操作时要严格检查端部焊缝的成型质量,避免发生工程意外。

如图9所示,TA1钛合金9#样件断裂在母材处,观察其断面发现,母材不止发生韧性断裂,还伴有明显的撕裂痕迹。

图9 TA1钛合金样件断面Fig.9 Section of TA1 titanium alloy sample

为了探究产生撕裂的原因,对TA1 钛合金研究样件的拉伸过程进行模拟,拉伸力设定为9#样件断裂时最大拉力19 964 N,仿真结果如图10所示。

图10 TA1钛合金研究样件拉伸过程仿真Fig.10 Simulation of TA1 titanium alloy experimental sample tensile process

从图10 a)中可以看出,最大应力集中在端部接头焊缝处,但断裂却发生在母材,说明TA1 钛合金管件的焊接连接强度超过母材。结合图10 b)、c)中管壁在x、y方向上的位移,对比图4 b)中的断裂位置发现,母材断裂发生在管壁剧烈形变的区域,管材在x方向向内凹陷,在y方向向外扩张,使管材在发生韧性断裂过程中产生撕裂,进一步加快了管材的断裂速度。结合以上分析证明,发生母材断裂时的连接强度也会受到管材形变的影响而降低,因此,在结构设计阶段不应简单计算抗拉强度是否满足要求,还应预留足够的安全系数,防止管材形变造成的影响。

4 结论

浮空器管材结构连接方式选择及其力学性能是浮空器结构设计的重要输入参数之一。本文通过结合使用工况下管材结构的力学性能参数、管件受力仿真及断口表面分析,量化了不同连接形式的连接强度并对其影响因素加以说明。

1) 6061 铝合金管材螺接方式连接强度相比焊接方式提高39.3%;2A12 铝合金管材焊接方式连接强度优于螺接方式;TA1 铝合金管材焊接连接强度优于母材,且与螺接连接强度相比提高87.8%。

2) 管材形变是影响焊缝连接强度的重要因素,应结合实际工况,通过结构设计避免焊缝处于形变区。

3) 应力集中易发生在管材端部连接处,从而导致端部焊缝发生断裂。应严格检查端部焊缝的成型质量,避免发生工程意外。

4) 管材形变会使母材断裂时伴有撕裂现象,会进一步降低管材的最大连接强度。

同时,研究中也证明了6061铝合金管件不适合采用交流55A 氩弧焊焊接,需要对焊接工艺进行优化。因此,对浮空器管材结构焊接工艺的研究也是我们后续将要进行的研究内容之一。