集成竹拉伸蠕变性能加速试验

2024-03-08刘燕燕盛宝璐黄东升王文蹈张锟

刘燕燕,盛宝璐,黄东升*,王文蹈,3,张锟,3

(1.南京林业大学 国家工程中心,南京 210037;2.金陵科技学院 建筑工程学院,南京 211169;3.南京林业大学 土木工程学院,南京 210037)

集成竹是将竹片沿纤维方向组坯、胶合而成的一种工程竹材料[1]。由于制造过程中经过了原材料筛选和工艺控制,集成竹不仅保留了原竹纹路清晰、强重比高等物理特性,还进一步改善了材料的均匀性和力学稳定性,是一种理想的高性能绿色结构材料[2-5]。目前,工程竹材料在建筑结构中的应用已发展成为一个新的研究领域[6-10]。

与木材或其他聚合物纤维材料类似,竹材也是一种黏弹性材料。在恒定荷载作用下,变形随时间推移而增加,即发生蠕变[11-13]。蠕变特性是工程材料力学性能的重要指标,对结构整体工作性能有显著影响,是工程竹结构设计和耐久性评估必需考虑的重要因素[14-15]。李磊[16]、陈思等[17]和李玉顺等[18]分别对格鲁斑胶合竹(Glubam)和重组竹进行了短期拉、压蠕变试验研究,并根据试验结果建立了Burgers黏弹性本构模型。Ma等[19]研究了集成竹在30%~50%应力水平下的弯曲蠕变-恢复行为。结果表明,瞬时恢复率随着应力水平的增加而降低,而残余变形随着应力水平的增加而增加。马欣欣[20]对集成竹进行了为期一年的蠕变和恢复试验,分析了不同应力水平对材料蠕变的影响,获得了材料在正常使用环境下的蠕变规律,建立了蠕变本构模型。

Zhao等[21]对重组竹梁进行了为期106天的弯曲蠕变试验研究,考察了重组竹梁在10%~50%荷载水平下的蠕变变形特点,并使用Burgers模型预测了不同荷载水平下梁挠度随时间的变化规律。该研究指出,在高荷载水平下(30%~50%)重组竹梁将在第5年进入加速蠕变阶段,蠕变变形迅速增大并将超过与极限受弯承载力相对应的挠度值。此外,Xiao等[15]对一座9.4 m长的格鲁斑胶合竹桥梁在自重作用下的挠度展开了为期3.7年的连续监测。其挠度随季节性温湿度变化而波动,在观测周期内,主梁跨中平均蠕变小于其跨度的1/600。经长期受荷,主梁的强度和刚度均有一定程度下降,而碳纤维增强复合材料(Carbon fiber reinforced polymer,CFRP)加固不仅能提高竹梁受力性能,还能显著减少主梁的变形。

聚合物蠕变模型主要有经典方程模型和理论模型[17]。经典方程模型也称为经验模型,是通过对蠕变试验数据拟合构建的回归方程,主要有幂律方程、指数方程等。Findley幂律模型是最常用的经验模型,模型形式简单且方便实用。该模型被有效地应用于工程竹材料蠕变试验研究中[18]。理论模型也称为力学方程模型,由弹性元件和黏性元件按照一定规律组合而成,可以很好地描述材料的黏弹性行为。Burgers模型是目前最经典的力学模型,能够较准确地模拟和预测工程竹材料的蠕变行为[17-18]。

上述研究对工程竹材料和构件的蠕变行为进行了初步探讨,增强了工程竹材料作为结构材料使用的信心。但受限于试验条件,上述蠕变研究均在几天到几百天内完成。无论采用Burgers模型还是经验模型,将短期试验结果外推至结构的整个设计使用年限还缺乏充分的依据。且工程竹材料蠕变研究较多关注重组竹,对集成竹蠕变行为缺乏了解,因此,有必要针对集成竹的蠕变行为展开全面研究。

集成竹作为黏弹性材料,其形变和刚度等一系列物理力学指标具有时间、应力和温度等效性,即在一定应力条件下,通过升温或延长持荷时间均可使材料性能达到预计状态。在常温下开展长达数年甚至数十年的蠕变试验不现实,而利用时温等效原理的加速蠕变方法为黏弹性材料的蠕变研究提供了新思路[22-26]。

鉴于此,本文对集成竹开展500 h的常规蠕变试验和阶梯等温法加速蠕变试验,应力水平取材料短期抗拉强度的30%~70%。采用Findley蠕变模型对常规蠕变试验结果拟合并外推至50年,同时根据时温等效原理构建加速蠕变试验的蠕变主曲线。将Findley模型的外推结果与蠕变主曲线进行交叉验证,并得到考虑材料蠕变效应的弹性模量调整系数。

1 阶梯等温法加速蠕变

1.1 阶梯等温法

高聚物的黏弹性行为满足时温等效性,即高温能加速材料的黏弹性响应。因而,短期的高温试验可预测材料在较低温度下的长期黏弹性行为。Plazek[22]和Leaderman[23]提出时温叠加原理用于高聚物材料的加速蠕变研究,并获得了一些有益的结论。Hung等[24]、欧荣贤等[25]和Peng等[26]将该方法应用于木基复合材料和竹材料加速蠕变研究,验证了时温叠加原理用于竹、木复合材料加速蠕变的有效性和可靠性。

时温叠加法需对材料在不同温度下进行数次短期蠕变试验,得到一系列等温蠕变曲线。通过对数时间轴上的水平平移,等温蠕变曲线可叠加得到描述材料长期力学行为的蠕变主曲线。然而,由于不同试件间力学性质存在较大差异,往往很难生成光滑的蠕变主曲线。

基于时温叠加原理,Thornton等[27]于1998年提出了阶梯等温法加速蠕变试验方法。阶梯等温法加速蠕变试验采用同一试件,使其暴露于阶梯式升高的温度下,并测定其在特定应力水平下的蠕变变形。由于采用同一试件进行测试,在构建主曲线的过程中得以排除试件差异的影响。因此,阶梯等温法被越来越多地应用于材料的加速蠕变研究中[28-29],美国材料与试验协会ASTM甚至还制定了相关试验标准[30-31]。

1.2 加速蠕变主曲线

加速蠕变的核心在于如何构建光滑的蠕变主曲线,预测超出试验时间几年甚至几十年的材料长期力学行为。图1描述了构建蠕变主曲线的基本步骤。

图1 阶梯等温法(SIM)蠕变主曲线的构建Fig.1 Construction of the stepped isothermal method (SIM) creep maser curves

1.2.1 温度应变修正

材料在阶梯式升高的温度下,其蠕变曲线(应变-时间曲线)将呈现如图1(a)所示的结果。各温度步内,曲线与常规蠕变试验结果类似。相邻温度步之间,温度升高引起材料热膨胀或热收缩,导致蠕变曲线产生短时间的波动。因此,应率先对试验结果进行修正,剔除材料热变形对蠕变结果的影响。

试件的热变形通常由试件长度乘以材料热变形系数求得。但对于不规则试件,如哑铃状抗拉试件,根据材料热变形系数计算的结果将导致较大误差。此时,可对相同构型、相同尺寸的试件进行温度加载,得到相同试验条件下试件的热变形。经温度应变修正的曲线如图1(b)所示。

1.2.2 虚拟时间确定

阶梯式高温下的蠕变结果等效为某一参考温度(通常为初始温度)下的长期蠕变响应,需率先将图1(c)所示的曲线分解为一系列等温蠕变曲线。再根据不同温度下材料蠕变柔量之间的关系进行曲线的拉伸、平移,最终形成参考温度下时间跨度长达数十年的蠕变主曲线。

根据Boltzmann叠加原理[32],阶梯等温法的蠕变结果(图1(c))可以视为相同应力、不同温度下独立蠕变试验结果的叠加,即Ti温度步下的蠕变变形是之前各温度历程下蠕变变形的累积。等温蠕变曲线的生成则需消除前期累积变形的影响,确定各温度步的虚拟起始时间t′。虚拟起始时间的物理意义为从时刻t′起对尚未加载的试件进行温度Ti下的蠕变试验。虚拟起始时间一旦确定,将各温度步对应的曲线由t=t′平移到t=0,即可得到如图1(d)所示的一系列等温蠕变曲线。

假设在相邻两温度步间,材料蠕变机制未发生变化。则虚拟起始时间可采用下述迭代法[30-31]确定:将图1(d)中的等温蠕变曲线转化到对数时间轴上,如图1(e)所示,则Ti温度步结尾段的蠕变可表达为

同理,Ti+1温度步起始段的蠕变可表达为

已知的情况下,和可通过将式(1)与试验数据拟合求得。迭代Ti+1温度步的虚拟起始时间ti′,根据式(2)求解直至满足下列收敛条件。

为加快收敛速度,本文将阶梯等温法加速蠕变实验中Ti+1温度步的真实起始时间作为虚拟起始时间的初始值进行迭代。重复上述步骤,可依次求得各温度步虚拟开始时间。其中,初始步虚拟起始时间t′0=0,收敛容差etol=0.001。

1.2.3 曲线水平平移

根据时温等效原理[22-23],不同温度下黏弹性材料的蠕变柔量之间存在如下关系:

其中:C为蠕变柔量;aT为温度时间因子。该式表明T1温度下t时刻材料的蠕变柔量可以用T2温度下t/aT时刻的柔量值表示。上式在对数时间轴上体现为曲线的水平平移,相邻两温度步间的平移量为lgaT。由式(1)、(2)可得,Ti+1温度步与Ti温度步间的相对平移量为

则由图1(e)所示等温蠕变曲线生成图1(f)所示的蠕变主曲线,Ti+1温度步所需的总平移量Si+1为

2 试验材料及方法

2.1 原材料与试件

本文所用集成竹选用江西省奉新县4年生毛竹制备。试件平均含水率为8.15%,气干密度为0.69 g/cm3。参照《工程竹材》(T/CECS 10138-2021)[1]与ASTM D143-14[33],设计如图2所示的拉伸试件用于材性试验和蠕变试验。试件总长453 mm,夹持段长度100 mm,夹持段末端半径R为444 mm,标准段长度63 mm。试件夹持段宽度25 mm,标准段宽度9.5 mm,试件厚度5 mm。

图2 集成竹拉伸试样尺寸Fig.2 Dimensions of glued laminated bamboo tensile specimen

材料顺纹抗拉强度试验参照T/CECS 10138-2021[1]与ASTM D143-14[33]进行,共测试10个试件,应变由标距为50 mm的轴向引伸计Epsilon 3542-050-ST测量。试验测得集成竹顺纹拉伸应力-应变曲线见图3。可知,集成竹在顺纹拉伸荷载下呈现线弹性行为,其顺纹抗拉强度均值和标准差分别为110.61 MPa和15.90 MPa。顺纹抗拉强度均值用于设定后续蠕变试验的荷载水平。

图3 集成竹顺纹拉伸应力-应变曲线Fig.3 Tensile stress-strain curves parallel to the grain of glued laminated bamboo

2.2 试验装置

采用如图4(a)所示的微机控制高低温蠕变试验机(上海倾计,QJBV212 F-100 kN)。该设备的环境箱与加载装置为一体式设计,能够满足环境温度-40~300℃、相对湿度20%~100%,载荷3 000 h蠕变所需试验条件。试验过程中,拉伸应变由标距为50 mm的轴向引伸计(Epsilon 3542-050-ST)同步测量。轴向引伸计夹持在拉伸试件中段,如图4(b)所示。

图4 蠕变试验装置Fig.4 Creep test equipment

2.3 试验方案

2.3.1 500 h常规蠕变试验

基于集成竹顺纹方向拉伸试验结果,设计了中高应力水平下的5个应力工况,分别为抗拉强度的30%、40%、50%、60%和70%,每个工况测试一个试件。参照ASTM D2990-17[34],在标准实验环境下(温度(23±2)℃,湿度50%±5%),进行500 h拉伸蠕变试验。其中70%应力水平下的试验持续时间不做要求,直至试件发生蠕变断裂,试验停止。荷载与蠕变变形由试验机同步记录,采集频率为1/60 Hz。

2.3.2 阶梯等温法加速蠕变试验

加速蠕变试验同样设计应力水平为30%、40%、50%、60%、70%抗拉强度的5个工况,每个工况测试2个试件。参照ASTM D6992-16[30],试验初始温度设为23℃,温度梯度7℃,温度步长为5 h,升温时间为10 min。温度加载方案详见表1。其中SIM-T0%为温度对照组。对照组采用相同构型的试件,不对其施加机械荷载,仅进行温度加载,温度加载方案同阶梯等温法加速蠕变试验。该对照试验组可提供试件在相同约束条件和温度加载历史下的热变形,用于温度应变的修正。试验过程中,环境箱湿度控制在50%±5%。荷载与蠕变变形由试验机同步记录,采集频率为1 Hz。

表1 阶梯等温法(SIM)加速蠕变试验加载方案Table 1 Loading scheme of the accelerated creep test using the stepped isothermal method (SIM)

3 试验结果与分析

3.1 常规蠕变试验结果

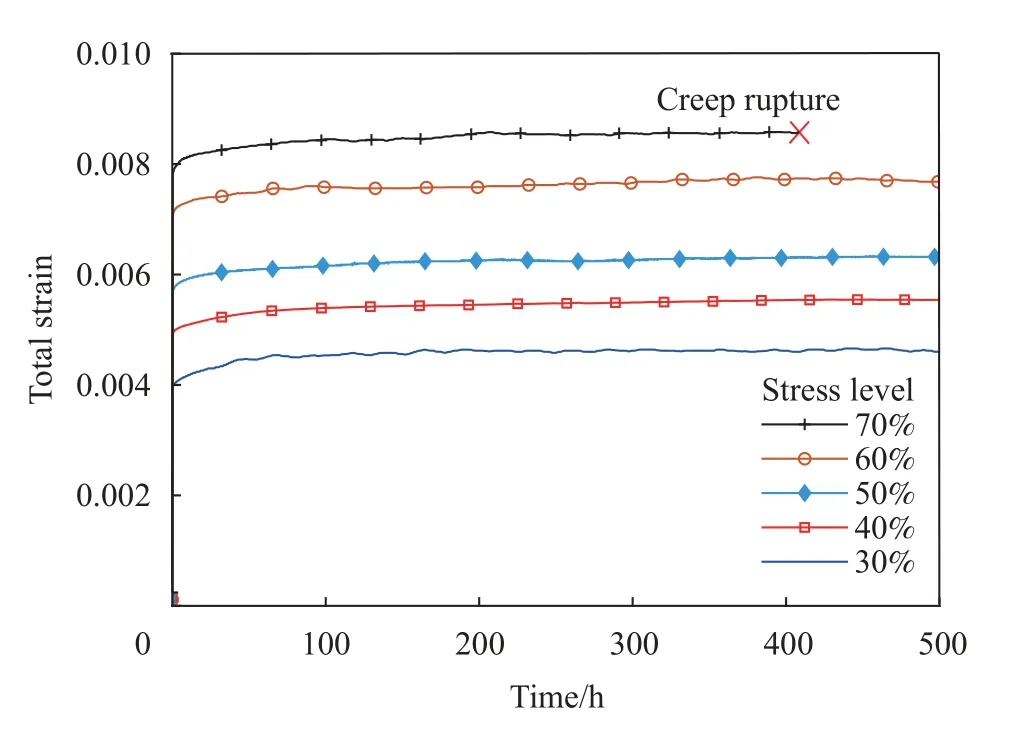

顺纹拉伸荷载下500 h常规蠕变结果如图5所示。蠕变应变随应力水平增大而增大,30%~70%应力水平下的瞬时弹性应变ε0分别为0.358%、0.439%、0.517%、0.646%和0.722%。在蠕变试验持续时间内,30%~60%应力工况的试件未发生破坏,70%应力工况的试件在408 h附近发生蠕变断裂,呈现脆性破坏形态。

图5 不同应力水平下集成竹常规蠕变结果Fig.5 Creep results of glued laminated bamboo under different stress levels

定义相对蠕变CR(t)如下:

其中:ε0为瞬时弹性应变;ε(t)为t时刻的总应变。

图6给出了集成竹在顺纹拉伸荷载下的相对蠕变曲线。可知,不同应力水平下的蠕变曲线均呈现初始蠕变和稳态蠕变两个阶段。初始蠕变阶段相对蠕变逐渐增大,但相对蠕变增长率随时间增加而减小,该阶段持续约120 h。稳态蠕变阶段相对蠕变持续增长,蠕变增长率保持不变。

图6 不同应力水平下集成竹相对蠕变曲线Fig.6 Relative creep curves of glued laminated bamboo under different stress levels

3.2 阶梯等温法加速蠕变试验结果

不同应力水平下的加速蠕变试验结果如图7所示。由于数次升温,试件发生热变形,应变-时间曲线呈阶梯状。集成竹为受热膨胀材料,加速蠕变试验过程中,夹持段的热膨胀变形较大,且试件处于被约束状态,因此,标准段呈现出“热收缩”式的变形。显然,采用材料线性膨胀系数乘以试件长度的方法不适用于计算拉伸试件的热变形。为剔除温度变形的影响,本文进行了对照试验,以测量拉伸试件在相同约束条件和温度加载历史下的热变形。

图7 不同应力水平下集成竹加速蠕变试验结果Fig.7 Results of accelerated creep test of glued laminated bamboo under different stress levels

以30%应力工况为例,图8给出了加速蠕变试验中两连续温度步下应变随时间的变化曲线。在23℃温度步结束后,环境箱升温至30℃,升温时间10 min。图8中下方实线为零荷载下升温对照试验结果,由于试件截面较小,温度变形在10 min内完成,后续温度变形基本保持不变。将热应变剔除,即可得到图8中虚线所示的30℃下试件的蠕变应变。

图8 温度应变修正Fig.8 Thermal strain correction

23℃温度步的虚拟起始时间为0,将式(1)应用于该温度步下的试验数据,可得如下表达:

30℃温度步的虚拟起始时间为t1′,设其初始值为18 000 s,即30℃温度步的真实起始时间。将t1′代入式(2)并对试验数据进行拟合,可得对应的ε˙s2,并进行收敛条件判别。不断降低虚拟起始时间取值,直至满足收敛条件式(3)为止。可得t1′=16240s,此时式(2)应用于30℃温度步下的试验数据得到如下表达:

根据式(5)、式(6),在对数时间轴上,30℃温度步与23℃温度步间的相对平移量为

将式(1)应用于30℃温度步结尾段的试验数据,可得如下表达:

37℃温度步的虚拟起始时间t′2初始值设为36 000 s。将t′2代入式(2)并对试验数据进行拟合,可得对应的ε˙s3,并进行收敛条件判别。不断降低虚拟起始时间取值,直至满足式(3)收敛条件为止。可得t2′=33840 s,此时式(2)应用于37℃温度步下的试验数据,得到如下表达:

根据式(5),在对数时间轴上,37℃温度步与30℃温度步间的相对平移量为

则37℃温度步试验数据平移至参考温度23℃下,所需的总平移量为

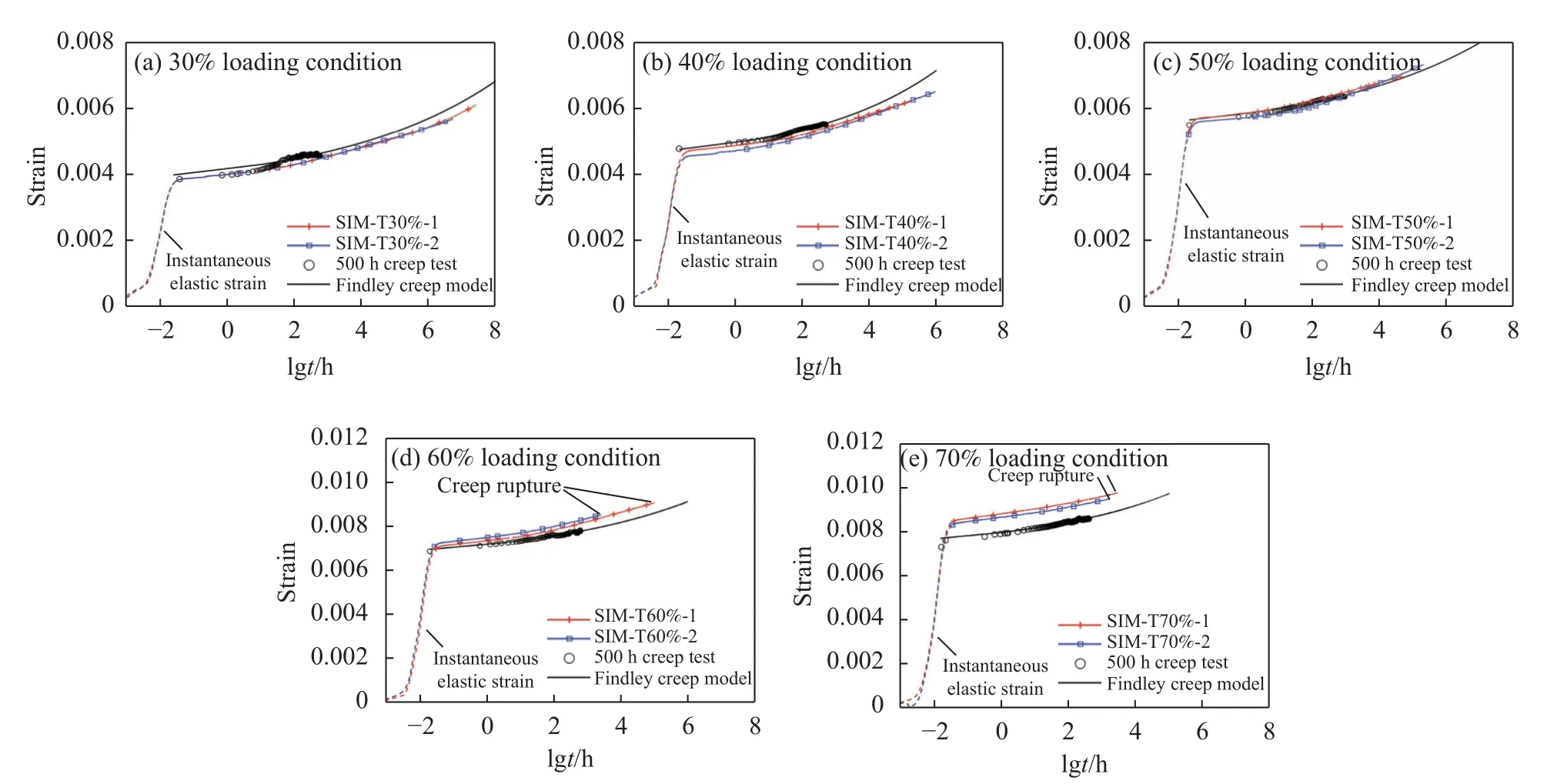

对各温度步重复上述温度应变修正,并迭代求解各温度步虚拟起始时间,根据式(5)、式(6)进行曲线平移,最终得到参考温度23℃下的蠕变主曲线。依照上述步骤,构建如图9所示各应力水平下的蠕变主曲线。虚线表示施加荷载后集成竹试件的瞬时弹性应变。加速蠕变试验的主曲线常以对数时间表示,对比图7和图9可知,材料在较低温度水平下数十年的蠕变行为在高温环境下数十个小时即可完成。相同应力水平下,两试件的结果相近,阶梯等温法加速蠕变试验具有可重复性。30%~50%应力工况的试件在加速试验过程中未发生破坏(图7),其主曲线预测了长达50年的集成竹拉伸蠕变行为,见图9(a)~图9(c)。按照蠕变主曲线图9(d)、图9(e)的预测,60%应力工况下的试件约在2 500 h (104天)发生蠕变断裂破坏,70%应力工况下的试件约在1 500 h (63天)发生蠕变断裂破坏,破坏形态均呈脆性。

图9 参考温度23℃下集成竹的蠕变主曲线Fig.9 Creep master curves of glued laminated bamboo at the reference temperature of 23℃

加速蠕变与常规蠕变结果对比可知,在有限时间内(常规蠕变试验持续时间500 h),无论应变水平还是蠕变曲线形状,两者都吻合良好。其中,70%应力水平下的加速蠕变试验结果略高于常规蠕变试验,但其蠕变曲线形状和发展趋势基本一致。基于常规试验结果的Findley蠕变模型也一同绘制于图9中,具体讨论见3.3节。

3.3 Findley蠕变模型

集成竹拉伸蠕变行为以初始蠕变和稳态蠕变为特征,无蠕变第三阶段,蠕变断裂呈现脆性破坏。研究经验[35]表明,Findley模型可以很好地模拟具备上述特征的蠕变行为。因此,本文采用Findley模型对500 h常规蠕变数据进行拟合,并将Findley模型的外推结果与加速蠕变主曲线进行对比,交叉验证。

Findley蠕变模型表达式如下:

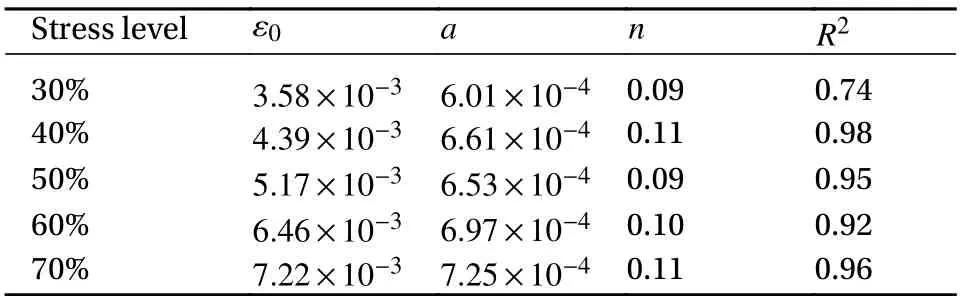

其中:ε0为瞬时弹性应变;a、n为材料常数,可通过将式(8)与常规蠕变试验数据拟合求得。各应力水平下蠕变拟合曲线如图9中曲线所示,Findley模型拟合参数见表2。

表2 Findley蠕变模型拟合参数Table 2 Fitting parameters of Findley creep model

由图9和表2可知,Findley模型能较好地模拟集成竹顺纹拉伸蠕变曲线,除30%应力工况外,拟合相关系数R2在0.92~0.98之间。30%应力工况下常规蠕变试验结果在50 h左右蠕变速率骤然增大(图6),且数据有明显波动,导致了较低的拟合相关系数。蠕变试验易受环境干扰,包括环境温度、湿度的变化,楼板震动等。本文所有蠕变试验均在可控温、控湿的蠕变试验机上进行。但受仪器精度影响,试验过程中温度和湿度的波动无法避免,温度、湿度的变化造成了数据的波动,除30%应力工况外,其他各应力工况数据均出现不同程度的波动。30%应力工况下50 h左右蠕变速率骤然增大,推测可能受到外界振动的干扰,如实验室内安置新仪器引起的地板震动等。

由图9可知,Findley模型不仅可以很好地模拟500 h常规蠕变试验结果,也准确反映了长期拉伸荷载作用下,集成竹蠕变行为的发展规律,其外推曲线的蠕变预测结果同加速蠕变主曲线吻合良好。因此,基于短期蠕变试验的Findley模型可以很好地描述集成竹顺纹拉伸长期蠕变行为。但集成竹在拉伸荷载下的蠕变断裂呈现脆性破坏,Findley模型无法预测材料的破坏时间和蠕变寿命。

4 考虑设计使用年限的集成竹弹性模量调整系数

工程竹(包括集成竹、重组竹、格鲁斑胶合竹等)作为结构承重用材的时间不长,在全世界范围内仍处于探索阶段,尚缺乏完善的工程竹结构设计标准和规范。工程竹的化学成分、物理力学性能等与木材相似,在缺乏相关设计标准与规范的情况下,工程应用中常参考木结构规范进行设计。

我国现行的GB/T 50005-2017《木结构设计标准》[36]采用强度和弹性模量调整系数来考虑材料蠕变效应的影响。对于设计使用年限为5年、25年、50年和100年及以上的建筑结构,材料的弹性模量调整系数分别为1.10、1.05、1.00和0.90。

根据前文加速蠕变主曲线,可以得到集成竹拉伸荷载作用下的等时应力-应变曲线。考虑设计使用年限为5年、25年和50年,其对应的等时应力-应变曲线如图10所示。由前文可知,60%和70%应力水平下的试件分别在63天和104天发生断裂破坏,因此,图10所示的等时应力-应变曲线数据来源于30%、40%和50%这3个应力工况。

图10 基于加速蠕变试验的集成竹等时应力-应变曲线Fig.10 Isochronous stress-strain curves of glued laminated bamboo based on the accelerated creep test

集成竹顺纹拉伸行为符合线性黏弹性,其等时应力-应变曲线呈线性。随着时间的增大,等时应力-应变曲线向右下旋转,弹性模量逐渐降低。相较材性试验得到的应力-应变曲线,等时应力-应变曲线考虑了蠕变的影响,更能反映黏弹性材料的力学特性。

以集成竹材料50年弹性模量为基准,不同设计使用年限的弹性模量调整系数如表3所示。根据加速蠕变试验得到的5年弹性模量调整系数为1.09,略小于规范建议值1.10。25年弹性模量调整系数为1.02,略小于规范建议值1.05。仅从弹性模量调整系数来讲,规范给出的建议值可能过高估计了集成竹材料短期弹性模量,进而导致集成竹构件实际变形超过设计预期。

表3 不同设计使用年限集成竹弹性模量调整系数Table 3 Coefficient of elastic modulus of glued laminated bamboo for different design service life

5 结 论

(1) 长期荷载作用下,集成竹拉伸蠕变曲线呈现初始蠕变和稳态蠕变两个阶段。初始蠕变阶段应变逐渐增大,但应变速率随时间增加而减小。稳态蠕变阶段应变持续增长,应变速率保持不变。

(2) 在任意时刻t,集成竹拉伸蠕变变形基本与应力水平成正比,集成竹拉伸蠕变体现出线性黏弹性行为。

(3) 阶梯等温法采用高温下的短期蠕变试验对集成竹长期蠕变行为进行了加速表征,生成了可预测材料50年蠕变变形的主曲线。

(4) Findley蠕变模型与集成竹500 h拉伸蠕变结果拟合效果较好。其中,30%应力工况受环境箱温、湿度波动及外界振动的干扰,拟合相关系数R2为0.74。其余工况拟合相关系数R2均在0.92以上。同时,其外推结果与加速蠕变主曲线吻合良好,Findley蠕变模型可以很好地描述集成竹的长期拉伸蠕变行为。

(5) 根据加速蠕变试验结果得到5年集成竹弹性模量调整系数为1.09,略小于规范建议值1.10。25年弹性模量调整系数为1.02,略小于规范建议值1.05。考虑到集成竹的力学性质具有一定离散性,给出更有效的、可指导竹结构设计的弹性模量调整系数仍需开展大量试验。