勃姆石溶胶改性HGMs的制备及其水性复合涂层的性能

2024-03-08王召阳巩桂芬崔巍巍王一迪楼晨霞

王召阳,巩桂芬,崔巍巍,王一迪,楼晨霞

(哈尔滨理工大学 材料科学与化学工程学院,哈尔滨 150040)

近年来能源过度开发,全球面临严重能源危机,保温隔热是减少能源消耗、提高能源利用率的强有力措施[1-5]。传统隔热材料包括矿棉[6]、玻璃纤维、聚氨酯泡沫[7]及挤压聚苯乙烯(PS)泡沫保温板[8]等,往往存在制备工艺复杂、耐火性差、热导值波动大等缺陷[9]。近年来,隔热涂料因其施工程序简单、性能稳定等优点引起广泛研究。隔热涂层是一种热惰性材料,其导热系数低、受热不易膨胀[10],能显著提高基材热阻,实现阻隔声子的直接传导与热对流,达到保温隔热、节能减排的目的[11]。近年来,大量科研人员在涂层领域进行深入研究[12],在有机涂层中加入纳米填料(气凝胶纳米粉、TiO2、蛭石[13]、SiC、纳米负热膨胀填料等)被认为是提高涂层热障能力的有效手段[14]。

空心玻璃微球(Hollow glass microspheres,HGMs)作为一种耐高温的保温材料,空心腔内部含有稀薄气体,广泛应用于塑料、橡胶、涂料等工业领域[15-17],具有导热率低、熔点高、电阻率高、分散性好等特点。由于低热收缩系数及各向同性[18],可以有效控制复合涂层的收缩,在各个方向上不翘曲。尽管基于HGMs的复合涂层热导率极低,因其自身独特的球壁结构使其具有最低的表面能,与水性基体有着天然排斥力[19],始终存在明显两相分离间隙,致使复合材料整体热导值波动大。同时,HGMs球壁质脆,在受到大冲击载荷的条件下使HGMs骨架结构碎裂[20],严重降低涂层的热障效果。为解决上述问题,大量学者以HGMs作为保温隔热填料,调整了其含量、粒子尺寸及形式[21-22],但隔热效果仍有限。在最新研究中,Song等[23]以聚醚丁腈酮(PPENK)树脂为基体,用硅烷偶联剂KH-550对HGMs进行表面改性,在HGMs表面构造活性位点,增强基体与HGMs的界面相容性,结果显示,经表面改性的HGMs/PPENK涂层表现出更好的保温隔热性及耐热性。Gao等[24]以环氧硅树脂为成膜材料,采用有机-无机杂化聚合物对HGMs表面进行改性以解决物质界面相容性问题,结果表明:经改性的HGMs粒子排列整齐、分散性显著提高,涂层导热系数达0.1587 W/(m·K)且具有优异耐热性及耐腐蚀性。Niazi等[25]使用HGMs及气相SiO2共掺作为隔热填料并制备隔热涂层,同时探究对力学性能的影响,经研究发现:当填充10wt%HGMs、12wt%气相SiO2与纯聚酯基体相比,性能提高了约20%,且涂层越厚,热障能力越强。然而,这些工作未从本质上改善HGMs与水性基体之间的作用。因此,在保持HGMs优良保温隔热性能的前提下,提高HGMs与水性基体的界面结合力仍需进一步研究[26]。

基于上述研究背景,为制备隔热性能优异、综合性能良好的水性隔热涂层,本文以聚乙烯吡咯烷酮(PVP)为HGMs表面活性剂,采用溶胶-凝胶工艺制备勃姆石溶胶,合成HGMs@Al(OH)3微球,经梯度煅烧制备出HGMs@Al2O3复合微球,形成外亲水、内疏水的核-壳结构,在水性基体与HGMs之间形成“桥接”,解决水性涂层热导率波动大的缺陷。HGMs表面高硬度Al2O3颗粒富集,改善球壁脆性。制备不同含量HGMs@Al2O3水性复合涂层,重点讨论HGMs@Al2O3含量对复合涂层隔热性能的影响。

1 实验材料及方法

1.1 原材料

水性丙烯酸酯乳液(HS-6121),浙江化神新材料科技有限公司;HGMs(BR60),河南恒源新材料有限公司;异丙醇铝(AIP),福晨(天津)化学试剂有限公司;云母片(2.6 µm),汇丰新材料有限公司;重钙,河南铂润新材料有限公司;增稠剂(ASE-60)、消泡剂(DP-633)、流平剂(2020),江苏无锡可信化工;PVP(K90),无锡市亚泰联合化工有限公司;羟乙基纤维素(HEC),河北晴俊化工有限公司;无水乙醇,天津天力化学试剂有限公司;去离子水(自制);γ-氨丙基三乙氧基硅烷(分析纯,≥99.0%),南京辰工有机硅材料有限公司。

1.2 制备方法

采用PVP对HGMs进行表面活化。具体如下:将10 g HGMs分散在100 mL无水乙醇中进行超声搅拌,反复离心3次浮选。取离心管上层固体分散液抽滤,将产物置于80℃下干燥5 h得到粉体。将粉体置于100 mL无水乙醇分散液中,95℃下超声搅拌,加入2 g PVP进行反应;进行上述离心、抽滤、干燥处理,得到表面活化的微球HGMs-PVP。

以溶胶-凝胶法在上述HGMs-PVP上原位生长纳米颗粒。具体如下:取表面处理的HGMs-PVP粒子,于体积比为1∶2 (C2H5OH∶H2O)复配溶剂中进行超声分散,以二分法加入AIP (30 min内完成) 2 g,制备勃姆石溶胶,并在HGMs-PVP表面吸附,反应8 h进行上述离心、抽滤、干燥处理,得到勃姆石溶胶改性的HGMs@Al(OH)3复合微球。

取上述HGMs@Al(OH)3复合微球在马弗炉中500℃、700℃、900℃梯度煅烧,降温冷却后得核-壳HGMs@Al2O3复合微球。

以一定百分含量在水性丙烯酸酯乳胶液中依次加入HGMs@Al2O3、7wt%云母片、10wt%重钙粉、3wt%HEC及0.2wt%γ-氨丙基三乙氧基硅烷(KH550)、增稠剂、消泡剂及流平剂,在高速分散机中混合制备,得到HGMs@Al2O3水性复合涂料,见图1。对基材可采用刷涂、喷涂的方式。后续研究中仅改变隔热填料种类及含量,其他成分及用量不变。

图1 空心玻璃微球(HGMs)@Al2O3水性复合涂层的制备示意图Fig.1 Preparation diagram of hollow glass microspheres (HGMs)@Al2O3 water-based composite coating

1.3 结构表征与性能测试

1.3.1 化学结构分析

采用美国Thermo Fisher公司NICOLET iS10型傅里叶红外光谱仪在室温下对改性的HGMs进行化学结构分析。采用荷兰PANalytical B.V.公司X’Pert PRO型X射线衍射仪对HGMs@Al2O3粉体进行结构表征。

1.3.2 微观形貌与相结构分析

利用荷兰飞利浦公司SIRION200型场发射扫描电子显微镜、日本电子株式会社JEM-2100型透射电子显微镜对HGMs、HGMs@Al2O3、水性复合涂层进行微观形貌观察与界面分析。

1.3.3 复合涂层的基本性能测试

(1) 附着力测试

按标准GB/T 9286-1998《色漆及清漆漆膜的划格试验》[27],用艾锐普公司QFH-A型百格刀进行测试。

(2) 铅笔硬度测试

按标准GB/T 6739-2006《色漆及清漆:铅笔法测定漆膜硬度》[28],用艾锐普公司QHQ-A型铅笔硬度计进行测试。

(3) 耐弯曲性和耐冲击性测试

按标准GB/T 6742-2007[29]、GB/T 1732-2020[30]进行测试。

1.3.4 复合涂层的疏水性分析

采用上海中晨数字公司JC2000 D1型接触角测量仪对复合涂层的表面疏水性进行分析。

1.3.5 涂层的耐洗刷性及耐磨性分析

采用沧州精弘工程仪器公司QFS型涂料耐洗刷测定仪对涂层的耐洗刷性进行分析。济南晨达试验机公司CL-100型摩擦磨损试验机对复合涂层进行耐磨性研究。

1.3.6 涂层的耐热性分析

采用德国NETZSCH公司STA449 F5型同步热分析仪(TG-DSC)测试水性复合涂层的质量变化与热效应,分析涂层的热稳定性。

1.3.7 涂层的隔热性能分析

德国NETZSCH公司LFA-447型激光导热仪测试导热系数来表征复合涂层的隔热性能。采用上海FOTRIC公司FOTRIC326 C型红外热像仪对复合涂层的隔热性能进行进一步研究。

2 结果与讨论

2.1 PVP活化HGMs化学结构分析

图2表征了PVP改性HGMs表面化学官能团的变化,PVP的FTIR图谱在2 941 cm-1及2 815 cm-1处出现PVP中-CH2-的对称及非对称伸缩振动峰,1 641 cm-1处为PVP的-CO-伸缩振动峰。HGMs和HGMs-PVP的FTIR图谱存在相同红外特征峰:464 cm-1处有尖而平的Si-O-Si键弯曲振动峰;798 cm-1处有尖而窄的Si-O对称伸缩振动峰; 1 082 cm-1处存在宽而强的Si-O非对称伸缩振动强峰;3 347 cm-1存在Si-OH伸缩振动峰。

图2 聚乙烯吡咯烷酮(PVP)改性HGMs的FTIR图谱Fig.2 FTIR spectra of polyvinylpyrrolidone (PVP) modified HGMs

采用PVP对HGMs进行表面改性后,对比HGMs和HGMs-PVP图谱,HGMs-PVP图谱出现不同的红外特征吸收峰:2 941 cm-1处出现尖而窄的-CH2-对称伸缩吸收振动峰;2 815 cm-1处存在较弱的-CH2-非对称伸缩振动吸收峰;1 641 cm-1为PVP中-CO-官能团的伸缩振动吸收峰;1 362 cm-1处为羟基面内弯曲振动吸收峰,以上均为PVP官能团特征峰。从HGMs和HGMs-PVP图谱中可以看出,与纯HGMs对比,使用PVP改性的HGMs在3 455 cm-1处的Si-OH的伸缩振动峰、464 cm-1处的Si-O-Si弯曲振动峰、1 082 cm-1处的Si-O非对称伸缩振动峰变弱并发生蓝移,说明HGMs表面的-OH官能团与PVP双键耦合,消耗-OH官能团,证明PVP成功活化HGMs。

2.2 勃姆石溶胶改性HGMs微区相结构分析

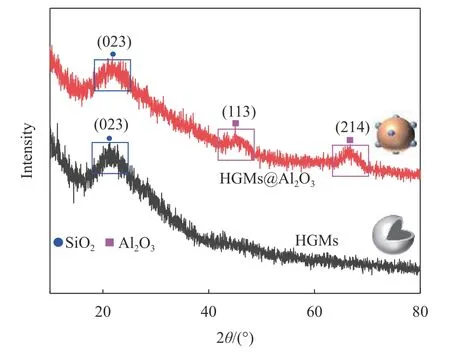

图3为HGMs及HGMs@Al2O3的X射线衍射谱图变化,HGMs主要成分为SiO2与极少量非晶态物质。在HGMs的XRD图谱中,2θ=22°处有宽衍射尖峰(023),为非晶态SiO2的X射线特征衍射峰,而在2θ=22°至55°范围内,未出现α/β-方石英及α/β-鳞石英等结构,证明HGMs的球壁成分为非晶态无定形二氧化硅,HGMs微球表面具有SiO4四面体基本组成单元,表现出各向同性。对比HGMs及HGMs@Al2O3的XRD图谱发现,HGMs@Al2O3的XRD图谱在2θ=44.48°、66.78°出现α-Al2O3三方晶系衍射特征宽峰(113)及γ-Al2O3立方晶系衍射特征宽峰(214),且在2θ=22°处非晶态SiO2衍射特征峰的峰强减弱,以上说明,勃姆石溶胶在HGMs表面转变为Al2O3颗粒,与HGMs球壁发生化学键位耦合作用,暴露在X射线下的非晶态SiO2成分减少,谱图峰强减弱。

图3 HGMs@Al2O3复合微球的XRD图谱Fig.3 XRD patterns of HGMs@Al2O3 composite microspheres

2.3 HGMs@Al2O3复合微球的微观形貌分析

图4为表面改性处理HGMs的SEM及TEM图像,从图4(a)可以看出,HGMs表面均匀光滑、无颗粒等负载物。图4(b)中可见:HGMs表面被PVP包覆上薄层且壁厚增加。PVP使HGMs表面黏度增加,对纳米粒子更具吸附性。图4(c)为勃姆石溶胶包覆HGMs煅烧后的球表面,与图4(a)对比,HGMs表面富集均匀、致密的Al2O3颗粒,粒径在50~200 nm附近且呈现核壳结构。粒子生成可用协同自组装机制[31]解释。从图4(d)TEM图像可见,PVP在HGMs表面覆盖薄层且厚度在130 nm左右。表面富集的纳米Al2O3颗粒、PVP、基材表面形成了稳定的相结构,未出现相分离,说明Al2O3、PVP、HGMs之间产生化学键位耦合,以上结果表明:HGMs@Al2O3复合微球的结构稳定、界面稳定。

图4 HGMs与HGMs@Al2O3微球的SEM及TEM图像:(a) 纯HGMs;(b) PVP活化HGMs;(c) HGMs@Al2O3微球;(d) HGMs@Al2O3的TEM图像Fig.4 SEM and TEM images of HGMs and HGMs@Al2O3 microspheres: (a) Pure HGMs; (b) PVP activated HGMs; (c) HGMs@Al2O3 microspheres;(d) TEM image of HGMs@Al2O3

2.4 涂层的基本性能

表1为涂层在马口铁镀锡板上基本性能。可知,未添加HGMs@Al2O3复合微球的涂层附着力为1级,随复合微球填充量增加,涂层附着力变为0级,即附着力增强。当填充量超7wt%时,涂层附着力变为1级。这是由于丙烯酸酯树脂乳液含大量-OH、-COOH官能团,易与基材表面氧原子、氢氧原子形成化学键,且自身流动性、润湿性强,使涂料在固化前完全贴近基材表面孔隙,相互扩散以致界面消失,因此丙烯酸乳液有较强附着力。随HGMs@Al2O3加入,增强了乳液内聚力及粘结性,与基材表面接近时,产生范德华力作用,更利于乳液向基材孔、缝中渗透,从而提高附着力与基材界面的粘结强度,而过高填充量使增强相润湿不充分,与树脂基体界面粘结性下降,以致涂料综合性能降低。

表1 添加不同隔热填料及含量的水性复合涂层在马口铁片镀锡板上的基本性能Table 1 Basic properties of composite coatings with different fillers and contents at normal temperature and pressure

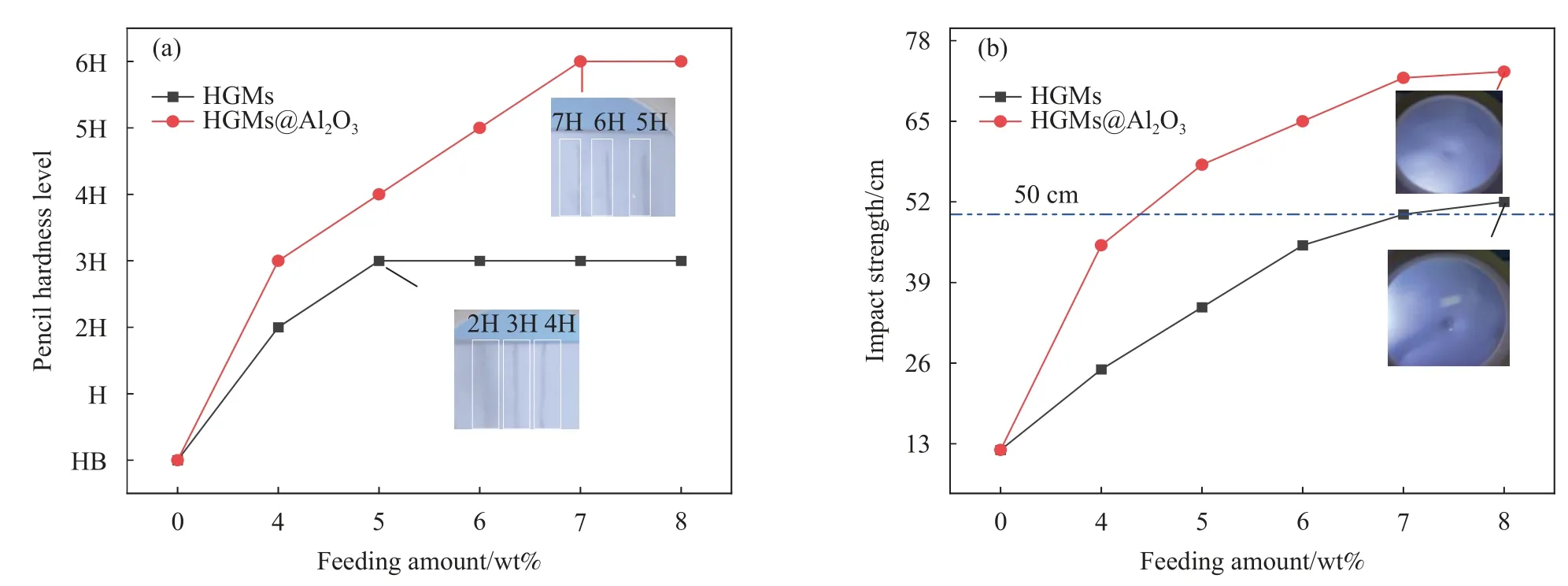

由图5可见,随HGMs@Al2O3复合粒子填充量增加,涂层硬度、耐冲击性均明显改善。HGMs作为填料时,涂层最大硬度为3H,而HGMs@Al2O3作为填料时,涂层最大硬度达6H,这是由于纳米α/γ-Al2O3颗粒硬度高,从而改善HGMs球壁结构形貌,高硬度的纳米颗粒得以发挥作用,载有高硬度颗粒的HGMs富集在复合涂层表面,增强涂层整体硬度。纳米Al2O3颗粒尺寸小,表面的活性点易与树脂基体的-OH官能团形成化学键,增强了HGMs大颗粒与乳液界面相容性;与树脂基体的界面结合力增强,使涂层的耐冲击性能得到较大提高。以上结果表明:当HGMs@Al2O3粒子含量为7wt%时,复合涂层硬度为6H,耐冲击高度达72 cm。

图5 HGMs、HGMs@Al2O3涂层的硬度(a)及耐冲击高度(b)测试Fig.5 Hardness (a) and impact resistance height (b) tests of HGMs and HGMs@Al2O3 coatings

2.5 涂层的疏水性能

材料表面的亲疏水性测试结果如图6所示。不掺杂HGMs@Al2O3复合微球时,复合涂层水接触角CA为70°,表面属亲水性(CA<90°)。对比HGMs及HGMs@Al2O3作为填料时表面亲疏水性变化,可知随HGMs含量增加,复合涂层表面由亲水(CA=70°)变为疏水(CA=90.25°),但接触角在90°附近,疏水效果不明显,不具备明显的表面自洁力。这是由于纯HGMs作填料时,其凸起的光滑表面为水滴负载提供条件,有利于水滴在涂层表面扩散。随HGMs@Al2O3复合粒子填充量增加,复合涂层表面变为疏水性(CA>90°),当填充量达7wt%时,复合涂层水接触角达120.5°。这是由于Al2O3颗粒在HGMs球壁表面进行富集包覆,使HGMs球壁由光滑变粗糙,表面微小颗粒凸起结构可以吸附空气形成隔离层,托起落在涂层表面的水滴,粗糙粒子覆在涂层表面起到疏水作用。HGMs@Al2O3粒子含量超8wt%时,在聚合物树脂内部产生粒子团聚作用,降低复合涂层耐水性。为验证复合涂层表面有一定自洁力,于去离子水中浸泡,取出后液滴不在涂层内部扩散,在表面形成分散液滴并滑落,如图7所示。

图6 HGMs和HGMs@Al2O3涂层水接触角(CA)照片Fig.6 Photographs of water contact angle (CA) of HGMs and HGMs@Al2O3 coatings

图7 7wt%HGMs@Al2O3含量的涂层浸水前后照片Fig.7 Photos of coating with 7wt%HGMs@Al2O3 content before and after immersed in water

2.6 涂层的耐洗刷性与耐磨性分析

由图8可见,随HGMs@Al2O3含量提高,涂层耐洗刷性呈先增后降的趋势,HGMs@Al2O3含量为7wt%时,涂层耐洗刷次数达1 940次,提高了122.9%。而当纯HGMs为隔热填料含量为6wt%时,涂层耐洗刷次数最高达1 720次。造成以上现象的原因是:涂层表面富集的球形HGMs@Al2O3颗粒充当了“润滑剂”的作用,降低涂层表面摩擦系数。由于金属氧化物亲水且表面自带-OH官能团,HGMs@Al2O3与树脂乳液形成交联点,涂料黏度进一步提高,涂层成膜更致密,表面缺陷减少,提高了复合涂层耐洗刷性。HGMs@Al2O3含量超8wt%时,复合涂层内部粒子团簇导致团聚问题,使涂层耐洗刷性降低。

图8 HGMs、HGMs@Al2O3涂层的耐洗刷性Fig.8 Scrub resistance of HGMs and HGMs@Al2O3 coatings

图9可以发现:填料含量为0wt%时,涂层磨损质量及摩擦系数分别为2.1 mg、0.23,随HGMs、HGMs@Al2O3粒子添加,涂层磨损质量及摩擦系数呈先降后升趋势,HGMs@Al2O3含量为7wt%时,涂层磨损质量及摩擦系数分别为0.9 mg、0.11,分别降低了57.1%、52.1%。这是由于增强相Al2O3的高耐磨性使涂层表面阻力降低,降低冲蚀介质对涂层表面的切削作用,当Al2O3的堆积密度达一定值时,提高涂层整体的耐磨性,为复合材料分担磨损载荷。HGMs@Al2O3含量为8wt%时,在涂层内部出现应力集中,在磨损过程中,过量的HGMs@Al2O3微球与树脂界面结合力弱,微球脱落起到磨粒作用,使材料微裂纹扩散,耐磨性能失效,这与耐洗刷性测试结果吻合,印证上述结论。

图9 HGMs、HGMs@Al2O3涂层的磨损质量(a)及摩擦系数(b)Fig.9 Wear quality (a) and friction coefficient (b) of HGMs and HGMs@Al2O3 coatings

2.7 涂层的力学性能分析

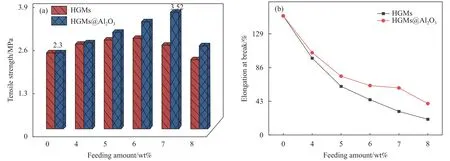

对比HGMs及HGMs@Al2O3分别作为掺杂填料时复合涂层的力学性能,如图10(a)所示,可以发现随HGMs@Al2O3加入,涂层拉伸强度呈先升后降趋势,且拉伸强度保持在2.3~3.52 MPa,HGMs@Al2O3掺杂量在7wt%时拉伸强度最高可提升53%。而纯HGMs使复合涂层拉伸强度提升不明显,且当填充量超6wt%时,由于涂层中所含树脂相对较少,对填料封盖效果较差,涂层体系致密性降低,复合材料内部存在缺陷,在载荷作用下出现应力集中,致使涂层拉伸强度急剧下降。

图10 HGMs、HGMs@Al2O3涂层的拉伸强度(a)及断裂伸长率(b)Fig.10 Tensile strength (a) and elongation at break (b) of HGMs and HGMs@Al2O3 coatings

由图10(b)可知,隔热填料含量为0wt%时,涂层断裂伸长率为152%,而纯HGMs作为隔热填料时,涂层断裂伸长率下降明显,这与Di等[32]的研究结果一致。HGMs@Al2O3作为隔热填料,涂层断裂伸长率下降较小,含量超7wt%时,降至40%。这是由于HGMs表面与水性基体存在斥力,分子链之间的相互制约机制“复杂化”,受到载荷作用时的解缠结速率减缓。同时基体与填料浸润效果不佳,大晶粒对塑性形变有反向作用,不易与丙烯酸树脂乳液形成性能连续、稳定的界面,相容性较差,导致复合涂层力学性能下降。HGMs@Al2O3复合微球的加入,连续相和分散相的界面稳定,涂层粘结强度相对增加,其以上结果表明:涂层的刚性增加、韧性下降。经勃姆石溶胶所转变的Al2O3,在聚合物基体与HGMs之间起到“桥接”作用,延缓断裂伸长率下降趋势。

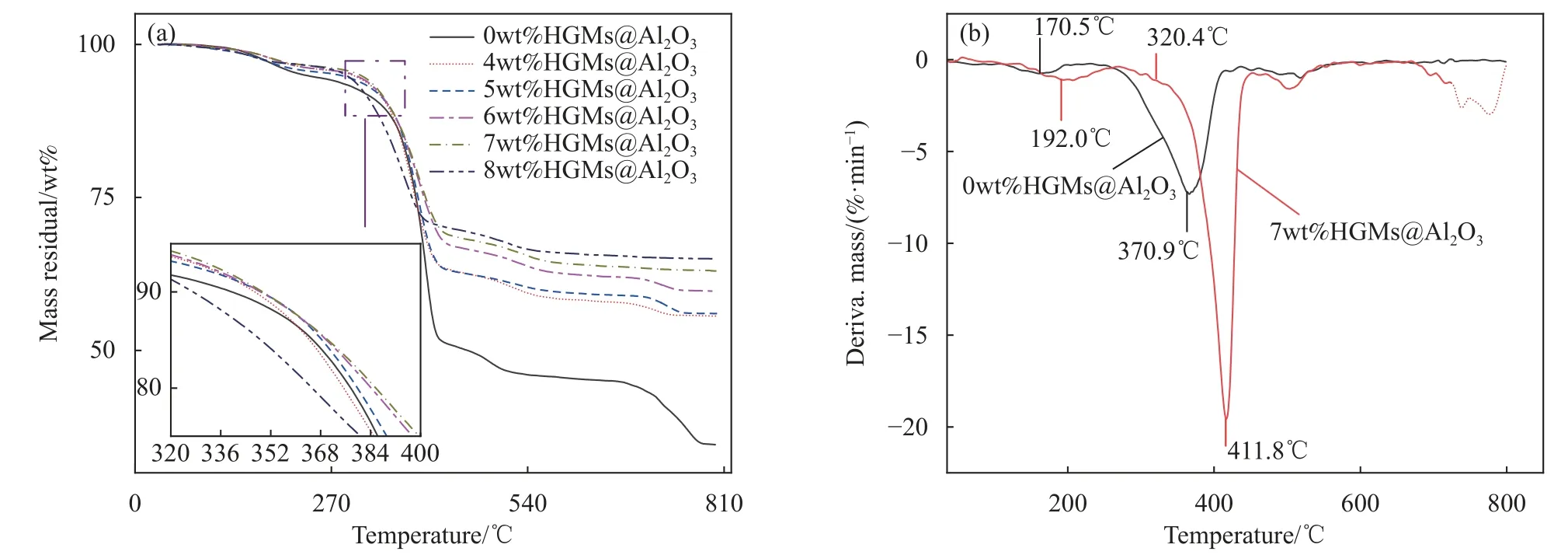

2.8 涂层的耐热性能

由图11(a)可见,在温度测试范围内,随HGMs@Al2O3微球含量增加,涂层降解温度随之增高,微球含量超7wt%时,涂层耐热性严重下降。HGMs@Al2O3复合涂层降解分两个阶段:第一阶段,HGMs@Al2O3微球含量为7wt%时,最大热降解温度为192.0℃,与微球含量为0wt%相比提高了21.5℃,质量损失约4.8wt%,主要为结合水、复合涂层内部小分子组分的挥发。第二阶段,HGMs@Al2O3微球含量为7wt%时,涂层最大热降解温度为411.8℃,与微球含量为0wt%对比提高约40.9℃,质量损失约30.8wt%,主要为高分子链降解阶段,在320.4℃降解峰主要为-COOH官能团热裂解脱羧反应,生成挥发性水。在411.8℃发生-CH2-、C=C裂解反应生成亚甲基衍生物气体。热重分析结果表明:HGMs@Al2O3微球增强涂层耐热性,是由于Al2O3颗粒耐热性能优异,表面亲水增强复合材料凝聚,起到“粘接”作用。

图11 HGMs@Al2O3涂层的TG曲线(a)及DTG曲线(b)Fig.11 TG curves (a) and DTG curves (b) of HGMs@Al2O3 coating

2.9 复合涂层的微观形貌分析

由图12(a)可见树脂与填料结合紧密,浸润性良好,无空隙等缺陷,粘结效果良好。从图12(b)~12(e)可见:随HGMs@Al2O3粒子含量增加,复合涂层截面出现球体结构且粗糙不平,与树脂基体形成交联,整体呈现错落有致的复合结构,含量在4wt%~7wt%的HGMs@Al2O3复合微球涂层分布均匀、空隙致密,其颗粒大部分被丙烯酸树脂乳液浸润构成三维空心高热阻隔热结构,延长了传热路径,有助于提高复合涂层保温隔热性能。HGMs@Al2O3含量达8wt%时,超过逾渗阈值,由图12(f)中圆形框内可见:HGMs@Al2O3填充量过高,与纳米级填料颗粒堆叠形成微米级团簇,造成复合涂层内部出现粒子团聚问题,晶粒异常生长导致复合材料强应力集中,热导率呈各向异性,材料力学性能下降明显。

2.10 涂层的保温隔热性能

2.10.1 复合涂层的热导率

改善聚合物隔热性能,提高聚合物体系热阻,可阻止因热损失而造成的热量损耗。热传递实质是高温物体向低温物体传递能量的一种形式,通过载流子的运动及声子得以实现[33-34],声子定向运动携带能量,即热传导。在高分子大分子链内部,非晶相的缺陷、杂质、声子与声子之间散射,皆降低声子传播自由程,增加声子损耗,进而提高材料热阻,达到保温隔热的目的。由于聚合物自身隔热性能差,通过引入低热导率的填料在聚合物树脂基体中形成高热阻网络,对自由气体的气相热传导形成阻碍作用,增加声子的能量损耗,来改善复合材料隔热性能。

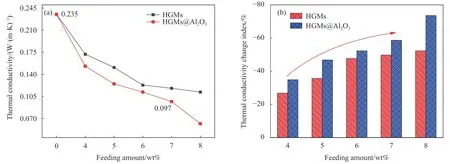

采用LFA-447型激光导热仪来定量研究勃姆石溶胶改性HGMs水性复合涂层的隔热性能,测试结果如图13(a)所示。可以发现,随隔热填料增加,复合涂层热导率随之下降,与纯HGMs作为隔热填料相比,HGMs@Al2O3水性复合涂层热导率下降较大;隔热填料填充含量0wt%时热导率为0.235 W/(m·K),对比之下,HGMs@Al2O3复合涂层填充含量达7wt%时,导热系数降至0.097 W/(m·K),这是由于HGMs导热系数极低,涂层体系内均匀分散延长传热路径,且内部气腔含稀薄气体,在复合涂层内部构建三维隔热气腔,提高界面热阻,对载有能量的声子传播形成缓冲层,降低热传导效率;由勃姆石溶胶转变的Al2O3颗粒,增强聚合物树脂基体与HGMs相容性,阻止气体穿透涂层,提高复合涂层整体保温隔热性能;图13(a)可以发现,随HGMs@Al2O3复合微球在聚合物基体中填充量增加,复合材料导热系数(热导率)下降趋势变缓,这是由于丙烯酸乳液涂层热导率在0.219~0.263 W/(m·K),而HGMs热导率0.070~0.037 W/(m·K),因此复合涂层最低热导率不低于0.037 W/(m·K)。当HGMs@Al2O3含量超7wt%逾渗阈值时,水性基体与填料已不是统一的连续相,内部粒子出现团聚,热导率数值波动较大不能代表复合涂层热导率。

图13 HGMs、HGMs@Al2O3涂层的导热系数(a)及热导率变化指数(b)Fig.13 Thermal conductivity (a) and thermal conductivity change index (b) of HGMs and HGMs@Al2O3 coatings

热导率变化指数(n)是描述隔热填料含量及导热系数关系的重要参数,可定量描述复合涂层的隔热性能的变化,计算公式如下:

其中:λ为涂层导热系数;λ0为隔热填料为0wt%涂层导热系数。

图13(b)可以发现,随HGMs@Al2O3粒子含量增加,水性复合涂层热导率明显降低。与丙烯酸乳液基体胶膜对比,纯HGMs填充量到7wt%时,复合涂层热导率降低了47.1%,HGMs@Al2O3复合微球作为隔热填料时,涂层热导率降低58.7%。这是由于经勃姆石溶胶转化的Al2O3纳米颗粒增强基体与HGMs的界面相容性,使复合涂层引入的气腔结构稳定性更高。图13(b)证明Al2O3、HGMs、聚合物基体三者间存在协同作用,进一步降低涂层热导率,降低热量传递,有助于阻隔材料外部热量。

2.10.2 复合涂层的隔热机制分析

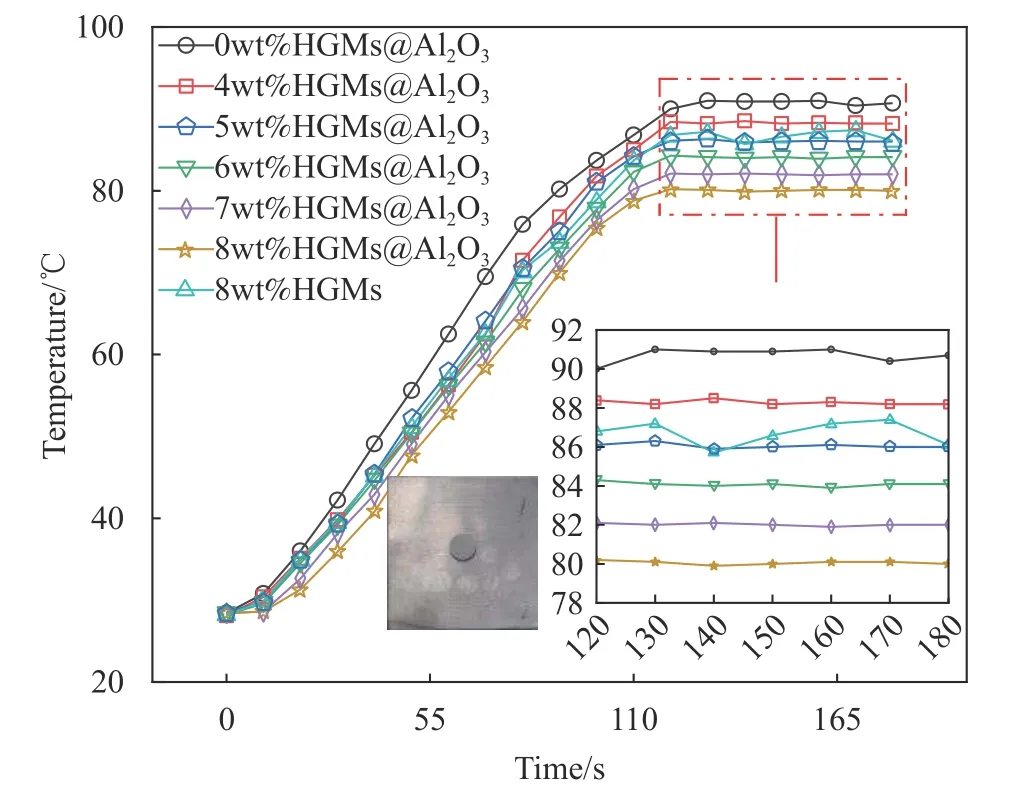

为进一步表征复合涂层在复杂室外环境下的保温隔热性能,采用红外热像仪可视化研究复合涂层的热传递机制。如图14(a)所示,模拟100℃室外热场环境,采用相同尺寸的7种不同圆形样片覆盖在加热台承载板之上,红外热像仪记录随时间变化的表面温度,比较样品传热速率。结果表明,隔热填料含量为0wt%时,复合涂层加热160 s后出现红色高温区域,随HGMs@Al2O3含量提高,出现红色区域时间延长。这是由于隔热填料含量提高,涂层内部空心结构堆砌致密,从而增强声子的传播自由程,延长热传导路径。当隔热填料含量达到临界值时,空心结构互相接触,增加了捕获声子的概率,使复合涂层变为高温区域的时间延长。结果表明:HGMs@Al2O3涂层在室外复杂环境下性能稳定。对比8wt%HGMs、8wt%HGMs@Al2O3两圆片可知,8wt%HGMs@Al2O3涂层隔热性能优异,证明勃姆石溶胶对HGMs的改性有效降低涂层向高温区域变化的速率。此外,HGMs@Al2O3复合微球与HGMs相比,增强了空心结构与聚合物基体的界面相容性,提高了声子向高热阻、低热导区域的传播概率,在保温隔热领域更具优势。这与上述热导率结论吻合。图14(b)直观表明HGMs@Al2O3降低涂层内部热导率。

图14 HGMs、HGMs@Al2O3涂层的红外热成像图(a)及温度平衡时3D图(b)Fig.14 Infrared thermograms (a) and 3D diagrams at temperature equilibrium (b) for HGMs and HGMs@Al2O3 coatings

结合图15可定量描述涂层隔热性能变化。可以发现,加热时样品表面温度分布不同,复合涂层加热120 s后温度平衡,此时各样片温度不同,证明随HGMs@Al2O3含量增加,复合涂层隔热性能增强。在涂层达到温度平衡后,表面温度稳定,说明HGMs@Al2O3复合微球与水性基体呈统一的连续相,热导值波动较小。当复合微球含量为7wt%时,涂层在100℃氛围下有18.1℃隔热效果。对比8wt%HGMs、8wt%HGMs@Al2O3两曲线可知,HGMs@Al2O3复合微球相较于HGMs做填料时,具有更好的保温隔热效果且平衡温度稳定。与最新研究的泡沫材料[35]、隔热涂料[36]相比,HGMs@Al2O3涂层对厚度依赖性低,在相同的厚度下隔热效率更高。究其原因,核-壳结构内外部之间润湿性存在差异,有助于保留HGMs球壁、空心腔结构的完整性,使空心骨架在涂层中堆砌密度更高。图14(a)中圆片边缘及中心处颜色相同,说明复合涂层为各向同性材料,各个方向的隔热性能良好。

图15 HGMs@Al2O3涂层圆片中心点温度随时间变化曲线Fig.15 Temperature variation curves of HGMs@Al2O3 coated disc center point with time

3 结 论

通过活性吸附与溶胶-凝胶工艺制备内疏水、外亲水、高强度一体化的空心玻璃微球(HGMs)@Al2O3复合微球,研究其在保温隔热领域对水性涂层性能的影响,主要结论如下:

(1) FTIR、XRD、SEM及TEM结果表明:Al2O3颗粒于HGMs表面成功富集形成复合微球,且具有完整空心结构;

(2) 与纯HGMs相比,HGMs@Al2O3作为填料时,水性复合涂层综合性能更佳。其中,HGMs@Al2O3含量为7wt%时,涂层拉伸强度及断裂伸长率分别为3.52 MPa、60%;最大热分解温度提高11%,涂层表现出优异的耐热性;

(3) HGMs@Al2O3复合微球显著提高涂层保温隔热性能。其中导热系数为0.097 W/(m·K),热导率变化指数-58.7%;涂层在100℃的热场氛围中,具备18.1℃稳定的隔热效果,使涂层热导率波动大的问题得以解决。HGMs@Al2O3水性复合涂层在保温隔热领域具有潜在应用前景。