海洋模块钻机钻井仪表和电控系统集成优化技术研究

2024-03-06张凤红李小瑞刘立佳

张 谧,张凤红,张 辉,李小瑞,刘立佳

1.中国石油集团海洋工程有限公司海洋工程设计院,北京 100028

2.中石油煤层气有限责任公司忻州采气管理区,山西忻州 036600

海洋模块钻机的自动化装备主要包括绞车、转盘、泥浆泵、顶驱、猫道及一些辅助工具和现场仪表。集成化司钻控制系统集电、气、液控制于一体,实现司钻对钻机的整体监测与控制,钻机的各个系统均来自于不同的配套商,各系统分别配有各自的控制盘,而不同设备的操作、显示终端风格均不一致,导致司钻房的设计不够精简,司钻操作繁琐,并且在作业过程中容易存在安全隐患。因此,开展自动化设备的集成控制技术研究,将钻机的各子系统由原各自独立的设备配套商系统集成为统一的指令协调系统是海洋模块钻机发展的必然趋势。

1 海洋模块钻机控制技术现状

1.1 钻井仪表系统

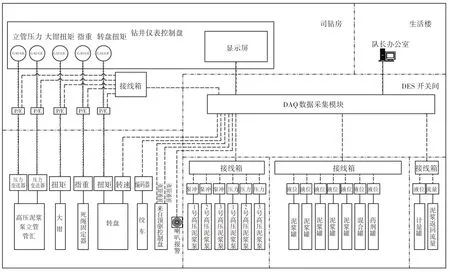

钻井仪表系统主要包含三个组成部分:数据采集单元(DAQ)、钻台显示单元、传感器单元。数据采集是指从传感器或其他待检测设备中自动采集电量信号或非电量信号,将其送到上位机中进行分析和处理,采集的数据大多是瞬时值,也可以是某段时间内的一个特征值。钻台显示单元可以实时以参数和曲线的方式记录钻井过程中各钻井参数的变化,并能存储和打印。传感器单元采集的仪表信号主要包括:大钩载荷、游车高度、转盘转速扭矩、大钳扭矩、泥浆泵泵冲/总冲数、泥浆泵压力、立管压力、泥浆池液位、泥浆返回流量等[1]。钻井仪表系统框架如图1所示。

图1 钻井仪表系统框架

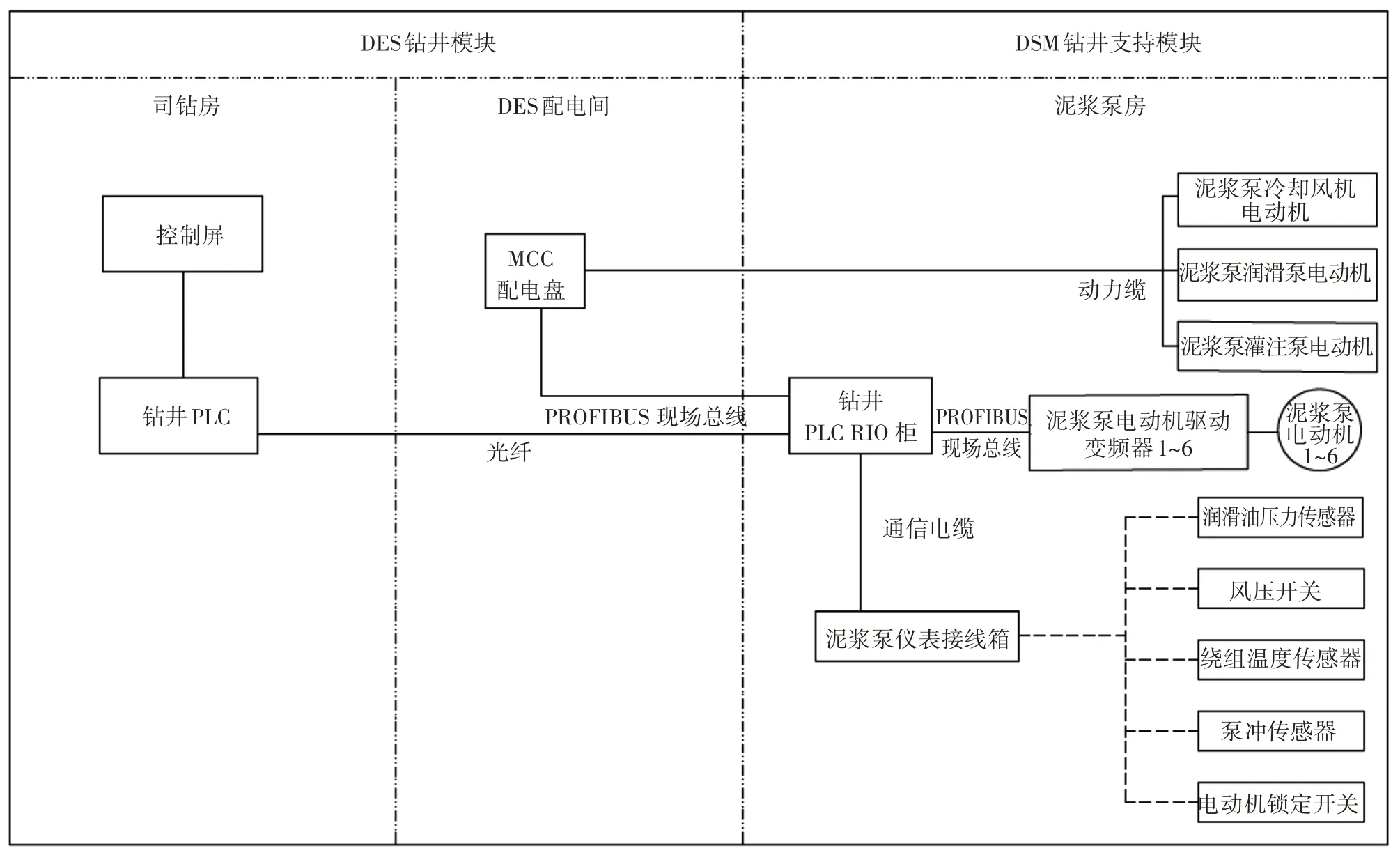

1.2 泥浆泵电控系统

泥浆泵通常采用变频器(VFD)驱动,配置泥浆泵电控可编辑控制器(PLC)系统,通过设置在泥浆泵房的现场控制盘和司钻房的司钻控制台(DDC)进行控制。泥浆泵控制系统现场仪表的数据包括电机绕组温度、喷淋压力、喷淋温度、润滑油压力、润滑油温度、风机压力、泵冲值等。对于泥浆泵系统的辅助电机,如灌注泵、喷淋泵等,通过泥浆泵电控PLC的远程I/O进行信号传输。所有设备共同完成泥浆泵的速度控制、启停控制、报警显示及记录等。海洋平台模块钻机泥浆泵电控系统框架如图2所示。

图2 泥浆泵电控系统框架

1.3 绞车电控系统

绞车是海上钻、采、修一体化平台中钻机部分最重要的装备之一。主要用来起下钻具、下套管,钻进时控制钻压及送钻,利用猫头上、卸钻具丝扣等工作。传统绞车控制将绞车控制手柄、刹车、钻井仪表均集成在司钻房的司钻控制台上,独立于其他系统[2]。海上平台绞车电控系统框架如图3所示。

图3 绞车电控系统框架

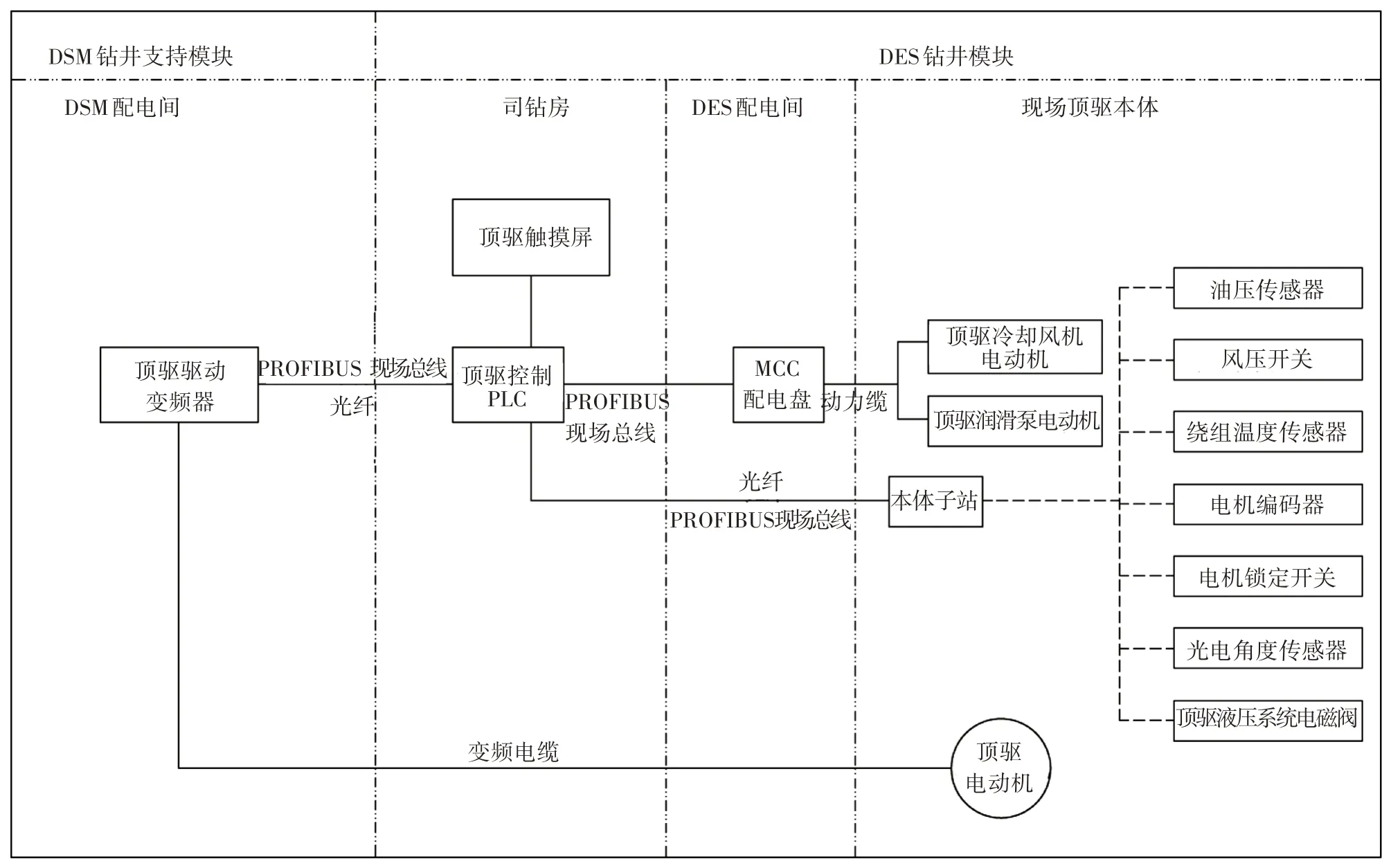

1.4 顶驱电控系统

顶驱电控系统设置在海洋平台模块钻机钻井支持模块DSM 的配电间,包括独立的PLC 控制系统以及变频器控制单元,主要由驱动柜、PLC控制柜、司钻操作台、辅助控制盒、本体站、液压站等几部分组成[3],可完成钻柱的旋转钻进、循环钻井液、接单根、上卸扣和倒划眼等多种钻井操作。PLC 系统与各控制子站和驱动系统通过Profibus DP现场总线相连[4]。顶驱电控系统框架如图4所示。

图4 顶驱电控系统框架

2 集成化控制系统方案

2.1 系统组成

为满足钻井工艺及钻井机械控制要求,故此对各设备的控制系统进一步集成,形成一体化电控系统网络,并对一体化电控系统网络的功能进行设计研究。

一体化电控系统采用设置于DSM开关间的1套可编程控制器(PLC)进行集中控制,DSM 开关间设置一体化电控系统人机接口,同时也可通过远程I/O 和司钻房内司钻台的人机接口进行控制。通过工控机(IPC)和人机界面(HMI)进行现场和远程监控,以及司钻参数和状态监控,并进行数据存储。司钻控制系统可接受并处理现场仪表及传感器传输的所有参数。

PLC包括CPU模块、输入模块、输出模块(包含继电器模块)、通讯模块,所有连接至CPU 的通讯应采用PROFIBUS-DP 或光纤。系统输出模块可带继电器采用硬线控制现场设备,输入模块采用硬线接收现场设备信号。

一体化电控系统PLC接收来自司钻台的控制信号,以及来自VFD 和MCC 的状态信号,经处理后对VFD、MCC及现场设备进行控制。

一体化电控系统是基于机械设备和仪表控制的整体性操作,通常分为3层结构。

1)运行层。支持远程控制和监视功能,有系统管理、数据存储、数据处理和HMI等功能。

2)控制层。控制系统的核心,完成司钻控制系统所有的控制和监视任务。

3)现场层。数据采集和命令执行,通过现场传输信号控制现场传感器,从控制层接收控制信号,并完成现场控制任务。

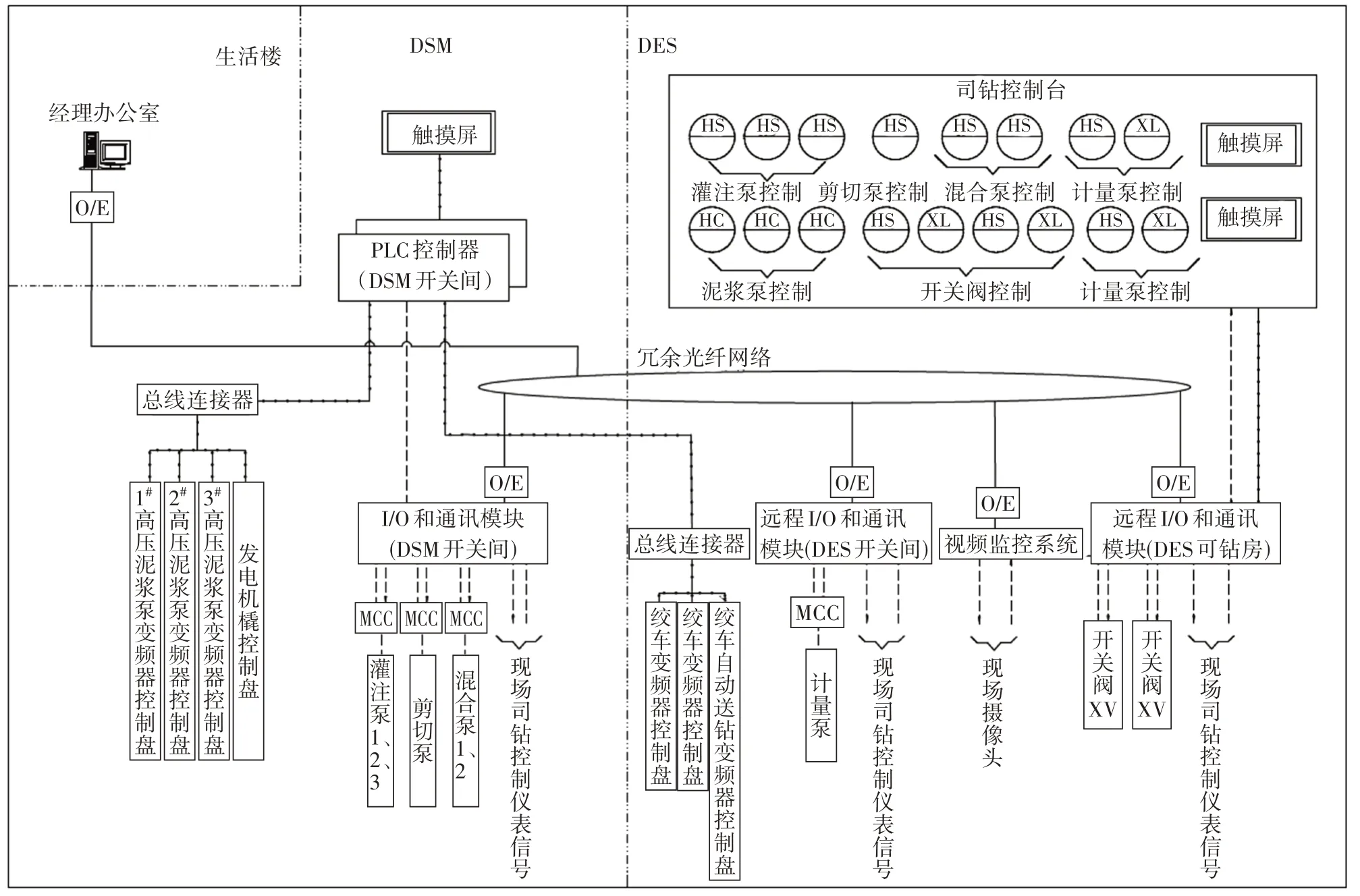

一体化电控系统网络设置为冗余光纤网络,主控制器位于DSM 开关间。整个系统采用热冗余配置,基于安全功能的组件及功能模块采用1:1 冗余配置,包括:处理器、通信模块、电源模块、I/O模块、数据通信网络等。在DSM 和DES 开关间司钻房设置远程I/O,其余现场就地控制盘(泥浆泵、绞车、顶驱等)通过总线接口就近接入相应的I/O柜,进而接入光纤通信网络,满足钻机的一体化控制需求。一体化电控系统框架如图5所示。

图5 一体化电控系统框架

一体化电控系统可与控制网络中的各个钻井设备控制器进行通信,如果通信中断6 s 以上,可能是通信故障或者设备控制器故障,此时需提醒工作人员进行停机检修。

一体化电控系统是一个独立的集成控制系统,用于分布式监测和控制实时和存储的钻井数据。一体化电控系统的功能主要是收集各类现场数据,并通过一体化电控系统进行参数设置及数据显示,包括模拟值、报警、趋势、条形图和仪表显示等,具体内容如下:

1)各类钻井设备的人机界面、运行和钻井等图片显示;

2)钻井趋势图;

3)包含多个设备的钻井图片;

4)钻孔工艺流程;

5)报警概述;

6)网络的通信状态。

2.2 网络结构

设置集成一体化电控系统满足模块钻机的集成控制要求。电控系统应设置独立的控制网络,该网络包括所有必要的网络服务(DNS、DHCP、IP 地址等)。该控制网络应包含标准的网络组件、标准的网络接口协议(因特网或者Profibus 网络)。为满足高效数据处理需求,电控系统控制网络应划分为现场层、控制层和管理层等不同的层级。现场层由设备控制器到现场设备和远程I/O,所有远程I/O 均接入相应PLC;控制层包括用于各类设备控制的PLC控制器;管理层包括服务器以及数据处理控制器,用于管理员登陆的软件,管理层应包括:主服务器、数据服务器、远程诊断、操作站、打印机、网络组件(如交换机、路由器和防火墙)、管理软件/管理工具、便携维护电脑。

所有网络操作站应为一体化电控系统的子系统。控制网络选用Profibus DP 和FDL,或者为Ethernet。控制网络应为冗余设置,包括网络拓扑结构、单台设备失效影响的最小化等。

2.3 硬件系统

2.3.1 司钻操作台

一体化司钻操作控制中心设置在司钻房,采用触摸屏+控制台方式,司钻操作台在传统的组合式操作台面的基础上进行优化,将需要操作的手柄、按钮等集成在司钻座椅上,满足钻井作业司钻的操作控制需求。司钻操作台可与整个控制网络中的各个节点通信,允许节点的增加与减少。为司钻操作椅配备触摸操作屏,操作屏可显示各设备的动态操作菜单,满足实时操作需求。另配一面数字显示屏幕,可采用鼠标进行操作[5]。

2.3.2 主服务器

设置主服务器、数据服务器,配电控系统软件,集成所有现场设备系统的人机接口,包括管子处理、泥浆泵运行状态显示等各钻井系统状态。该人机接口也能用于钻井操作,从钻井各设备控制器读出设备报警信号并进行显示。电子记录软件用于跟踪进入V形门的所有物品。

2.3.3 数据服务器

配置数据服务器,该服务器包含用于网络管理的域管理软件,可配置自动钻井系统软件、数据库软件和时钟同步软件。数据库软件具有14 d的数据存储能力。

2.3.4 远程诊断

一体化电控系统应能支持远程诊断计算机连接至一体化电控系统网络。通过远程诊断计算机,可以从临近平台或者陆地设备控制器、一体化电控系统服务器、数据库服务器进行远程诊断,以便发现故障和纠正错误。

2.3.5 一体化电控系统客户端

一体化电控系统客户端可显示所有设备控制器和一体化电控系统主服务器的钻井人机接口界面。该客户端除设置在司钻房以外,也可设置在钻井经理办公室、平台中控室及陆地控制室等区域,并安装一体化电控系统显示软件及时钟同步软件。

3 优化分析

针对当前海洋模块钻机钻井仪表及电控系统进行研究,在原电控PLC 系统的基础上进行集成,将原有的钻井仪表系统采集的传感器信号接入电控PLC 系统,取消钻井仪表数据采集器DAQ,根据现场信号采集位置,就近进入DSM 主配电间的主PLC 或者DES 开关间或司钻房的远程I/O 模块。该方案在优化钻井仪表系统的基础上节省了电缆,消除了因电缆敷设距离过远所带来的信号不稳定问题。

另外,对于第三方设备由集成后的电控系统统一进行管理,解决了多系统分散控制的缺陷,使各区域功能设备集中化监控[6]。一体化电控系统扩展能力大幅增强,集成各钻井设备厂家的操作,减少了传统的多系统界面带来的误操作风险,可以将司钻从应对各类设备操作的繁重工作中解放出来,有助于生产效率的提高。

4 结束语

随着现代工业控制系统的发展,系统趋于集成化、统一化、便于人机融合操作,本文从钻井工艺要求及海洋模块钻机钻井设备控制现状出发,进行整体方案设计和研究,将钻井仪表系统、电控系统及模块钻机第三方自动化装备控制系统集成为一体化电控系统,为模块钻机的一体化监控设计提供了思路。