延安气田X井区地面集输系统低成本工艺优化研究

2024-03-06陈宇轩王梦忆肖佳琳

陈宇轩,王梦忆,肖佳琳,景 帅,张 龙

1.陕西延长石油(集团)有限责任公司油气勘探公司,陕西延安 716000

2.中国航天科技集团公司四院四十一所,陕西西安 710025

延安气田位于鄂尔多斯盆地东南部,主力气层为上古生界石盒子组8 段、山西组、本溪组,以及下古生界奥陶系马家沟组,单井产量低,储层叠置发育,生产井多层合采产气[1-5]。自2012 年先导试验区投产以来,延安气田已累计建成产能80.4 ×108m3/a,生产天然气370.41 × 108m3,在陕北形成13个规模开发井区。

在开发过程中发现部分采用中压集输工艺的井区受黄土原沟壑地貌影响,集输管道起伏较大,气井及管道积液问题严重难以开井生产,同时地层压力衰减过快,采用井口增压设施和管道通球虽然可以在短期内缓解该问题,但依然难以达到开发方案设计的稳产年限,需要整体提前增压,造成较大的投资浪费[6]。在延安气田X 井区的开发中,通过工艺优化,提高地面系统的适应性,显著降低了建设投资。

1 X井区地面集输系统现状与存在问题

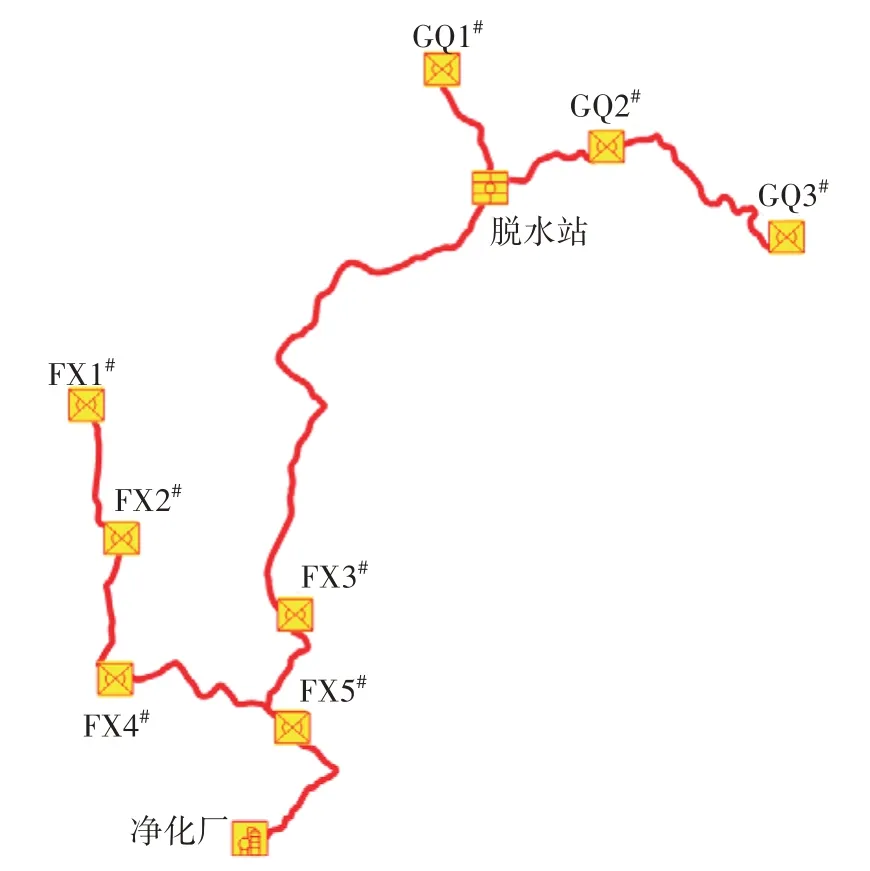

X 井区位于延安气田中区南部,计划纳入井场78座、气井274口,建设集气站7座、脱水站1座、净化厂1座,建成产能8.4×108m3/a,稳产期4.5年,CH4平均质量分数91.25%,CO2平均质量分数5.17%,水型以CaCl2为主,矿化度为9.83~115.50 g/L。建设初期为满足快速滚动建产需求,计划采用延安气田较为成熟的中压集输工艺,净化厂采用MDEA+DEA脱酸和三甘醇脱水工艺,并根据气藏工程的井位部署基本完成了场站布局和线路设计,见图1。

图1 X井区集输站场分布

1.1 压降方面

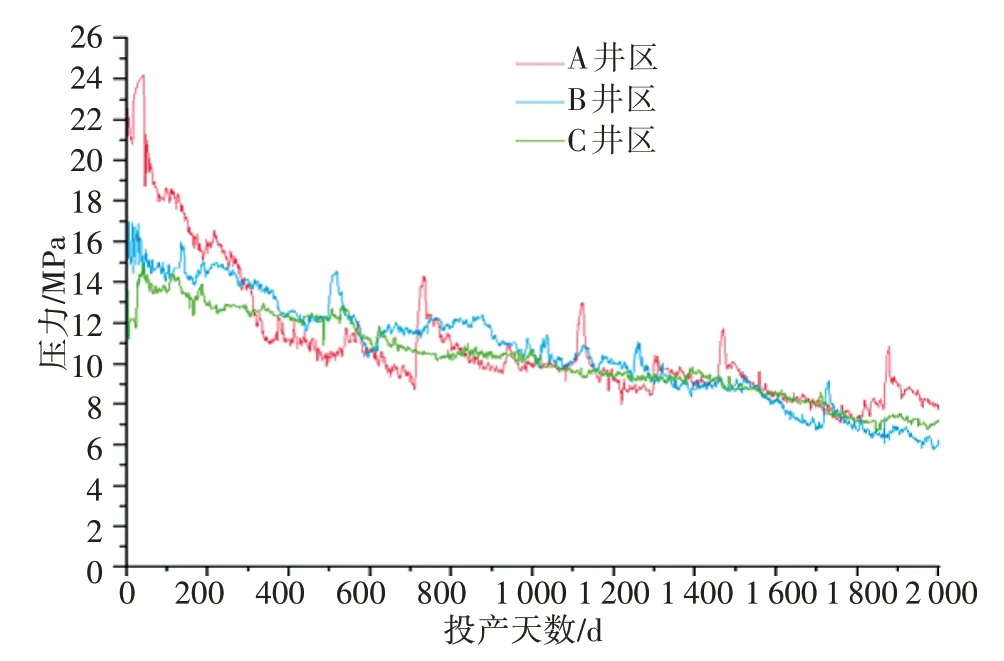

在X井区方案设计初期,仅取得56口井的试气资料,随着试采数据的丰富,发现该区单井产量及气井压力波动明显,通过对邻区A、B、C三个井区5 年来(330 d/a,1 650 d)的生产套压数据进行统计分析[6],可以看到各井区均表现出前期压力快速递减的趋势,如图2所示。稳产期套压年均压降达到3.02 MPa,A井区甚至达到4.3 MPa,远高于方案稳产期年均压降1.28 MPa的指标,见表1。

表1 X井区临近井区套压压降情况

图2 X井区临近井区套压数据

延安气田投产初期集输系统压力一般在6 MPa左右,采用稳产降压生产,生产压力递减较快,稳产时间大多只有4~6 a,按开发方案设计在稳产期末配套建设增压设施[7]。参考邻区的生产数据,X 井区存在压力损失快、稳产难度大的风险,短期内面临着部分单井压力低于管网压力而难以并网生产的困境,需要提前采取井口增压方式生产,造成生产较为被动。

1.2 工艺方面

中压集输采用井下节流工艺,初期集输压力5.5~6.3 MPa,需要配套建设注醇管道,由站内向井口注入甲醇作为水合物抑制剂防止管道冻堵,集气站所产生的含醇污水需要经过严格处理之后方可回注地层。

由于中压集输管道内天然气流速较低,携液能力差,为满足大起伏采气管道的通球需求,井场到集气站常采用单管道进站并配套相应的收发球装置。在稳产期之后建设站场增压设施,采气管道低压运行,注醇管道废弃,由于延安气田井多量少、井间差异大的特点,造成管道投资居高不下。

2 降低集输系统压力

2.1 增压时机的选取

对于气井能量充足、稳产期长的井区,采用中压集输工艺能够较好利用地层能量,降低运行成本,但X井区存在压力下降快、单井产量低、稳产期短的问题,如果前期完全按照中压工艺配置集输系统,会导致管道规格和压力等级较高、有效使用期短,造成投资浪费,因此可以尝试在开发初期就降低集输系统压力,同步建设增压设施[8-11],避免短期内再次进行增压方案设计施工的局面,在投产初期季节性启动压缩机能够降低运行成本[10]。

2.2 增压方案比选

X井区天然气从FX5#集气站输至净化厂,经脱酸脱水后满足国家一类天然气外输指标要求,通过靖西三线张家湾阀室送往下游用户,依据阀室运行情况确定净化厂外输压力应大于4.5 MPa,考虑采收率和经济性,集气站压缩机的最小进气压力为0.5 MPa,净化厂二级增压进口压力为2.5 MPa,增压至4.8 MPa进净化装置。按照井站分布进行两种增压方案比选,方案一为集气站一级增压,净化厂二级增压;方案二为仅集气站一级增压,净化厂不增压。

1)利用PIPESIM 软件对两种方案的集气管网进行水力计算,为达到输量及合理的管道流速要求,方案一最远端GQ3#集气站外输压力为3.87 MPa,而方案二需要达到6.04 MPa,集气管道压力等级较高,相较之下方案一更能节省投资,如图3所示。

图3 集气管网水力计算

2)在压缩机驱动方面,电驱在效率、可靠性、维护性方面占优势,但是在操作和调节方面不如燃驱机组灵活,且运行费用相对较高[12-16]。延安气田集气站多建设在野外,依靠10 kV 农网供电,不具备双回路条件,电力可靠性较差,而净化厂一般配建35 kV 专线,电力工况较平稳,因此集气站考虑燃驱压缩机,净化厂考虑电驱压缩机,方案一因为两地增压,压缩机投资比方案二高2 118万元,各集气站的压力设置及投资见表2。

表2 X井区各集气站增压方案参数及压缩机投资

通过对两种增压方案的参数对比,方案一两地增压,净化厂通过自建压缩机调节外输量,增加井区生产的自适应性,同时集气管道流速高、携液能力强,方案一比方案二压缩机投资增加2 118 万元,但管道投资减少1 357.8 万元,总投资依然高760.2万元,但由于井口压力的降低,按照定容封闭气藏采收率计算可提高4%,累计采气量增加10.97×108m3,具有较好的经济性(见表3),因此推荐方案一,即采用集气站、净化厂两地增压方式。

表3 X井区两种增压方案对比

3 地面集输系统工艺优化

通过对X井区地面集输系统的分析,按照方案一的增压设计,采用“井间串接、二级增压、移动计量、站内自用”的工艺路线,从多方面对比原方案提出调整优化模式。

3.1 井口装置优化

原方案中井场采用一体化装置,主要由电动针阀、紧急切断阀、气液分离器、一体化差压式流量计及配套阀门组成,实现远程开关井、超欠压紧急切断、气液分离、气液单独计量等功能。结合目前延安气田已投产井区的运行情况,井口流量计受产出水、气质条件、流量波动等因素影响导致误差较大。延安气田井数多、单井产量低,难以实现高精度流量计全井口覆盖,在生产过程中,每年仍需采用移动计量方式录取井口产气、产水数据。

X 井区部署78个井场,总井数274口,丛式井场井口呈直线排列,井口一体化装置投资约6 028万元,通过取消井口固定计量装置可减少投资1 918万元。

3.2 管道设计压力

按照方案一两地增压方案布局,在保证净化厂进站压力2.49 MPa 情况下,集气站冬季开启压缩机,井口压力在1.1~1.8 MPa,夏季关闭压缩机,井口压力3.1~5.2 MPa,采气管道埋设于冻土层以下,冬季地温3 ℃,夏季地温13 ℃,均高于水合物生成温度[17-21]。采气管道考虑井口输量及压力波动情况,安全阀定压为5.7 MPa,采气管道设计压力6.3 MPa,集输系统最远端GQ3#集气站外输压力为3.87 MPa,集气管道设计压力4.0 MPa。

采用中低压集输工艺可取消注醇管道及注醇泵、储罐等配套设施,节约投资4 625 万元,同时取消净化厂含醇采出水处理设施,节约投资2 523万元。

3.3 管道布局优化

为保证清管作业、原方案中采用单井场单管道进站造成管道投资较大,而采用中低压集输工艺后,管道流速增大、携液能力较强,可以有效避免采气管道积液,结合X井区井场位置、地形条件和管道走向对同一方向的井场采气管道进行串接优化[15]。

考虑建井顺序的不确定性,为降低单井间影响,提高地面管网对地下的适应性与灵活性。按照“先骨架后支线”的思路,以集气站为中心,采气干管呈放射状进入集气站,串接采气干线,临近井场就近接入采气支线,将“枝上枝”与“串接”的管道相结合,优先在产量较大井场设置发球装置,如图4所示。

图4 X井区管道布局示意

经过对采气管道的串接工艺优化后,采气管道较原方案管道减少133 km,减少投资约4 861.5万元,发球井场数量由70 座减少到30 座,节约投资243万元。

3.4 自用气优化

X 井区为上下古合采区,下古天然气中因含硫化氢不能直接作为站内自用气,原方案中集气站自用气依靠净化厂返输,需要给各站铺设长距离返输气管道。本次通过在自用气橇前设置小型干法脱硫装置,经调压、分离游离水后供站内用气。

通过工艺优化取消自用气管道建设,节约投资1 549.59 万元,测算每年更换脱硫剂所需费用为36万元,依然具有较好的经济效益。

4 效益分析

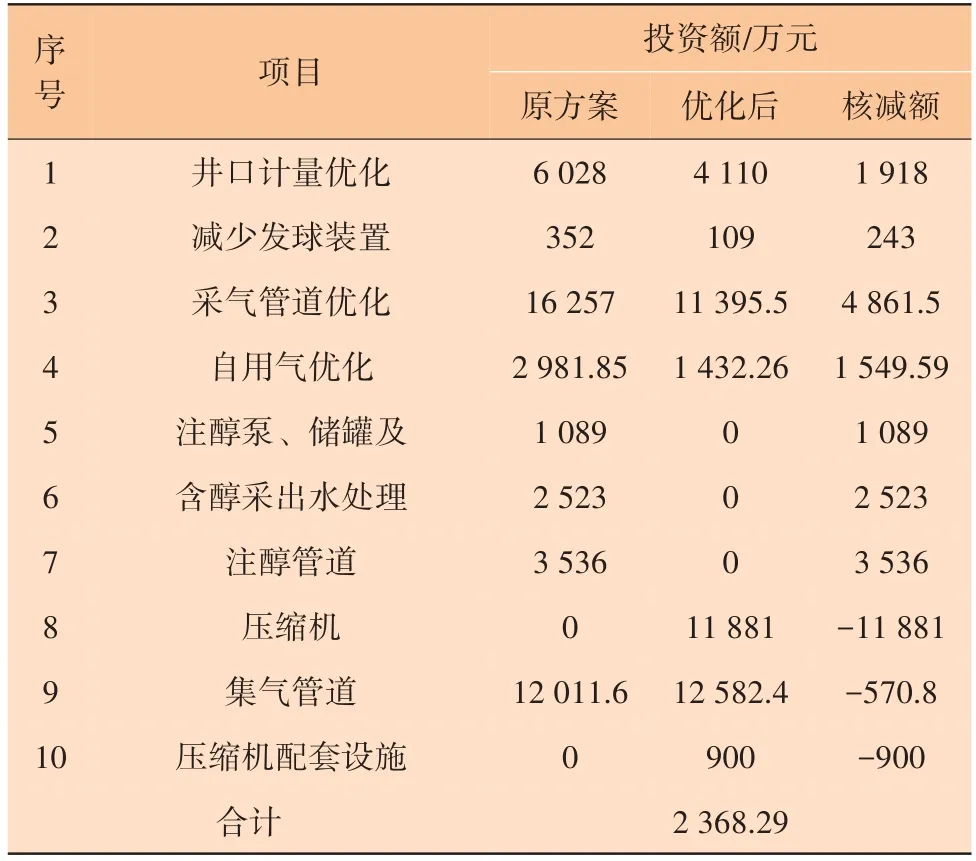

X 井区集输系统工艺优化后,在减少部分投资的同时需要增加增压设备,核减后投资直接减少约2 368.29 万元,考虑到原方案中压集输工艺在稳产期末需增压设施投资12 781 万元,整体投资减少约15 149.29 万元,表现出良好的经济效益,见表4。

表4 X井区工艺优化投资对比

5 结论

1)对于压力递减快、稳产期短的X 井区采用中低压集气工艺,同步建设增压设施,有利于延长稳产期,避免短期内二次施工。

2)X 井区管网水力计算表明采用集气站、净化厂两地增压,采气管道设计压力6.3 MPa,集气管道设计压力4 MPa,可满足集输要求,从而降低压力等级,减少管道投资成本。

3)采用“井间串接、二级增压、移动计量、站内自用”的中低压工艺路线,取消注醇和返输气系统,简化工艺流程,避免甲醇使用,降低了安全环保风险。

4)通过X 井区压力等级、井口流程、管道布局等工艺优化,直接投资减少2 368.29 万元,避免原方案在稳产期末12 781万元的增压投资,X 井区优化方案全周期可降低投资15 149.29万元。