大型LNG全容储罐干燥置换氮气用量计算方法

2024-03-06张宝和张元杰李作伟

张宝和,张元杰,卞 琦,孙 波,李作伟

海洋石油工程股份有限公司,天津 300461

近年来,国内液化天然气产业迅猛发展,大型LNG全容储罐(以下简称“LNG储罐”)业务量暴增。在LNG储罐及管道安装施工完成后,需要进行一系列测试工作,会造成其内部存在大量游离水和水蒸气,为避免事故的发生,必须对LNG储罐进行干燥置换。如果吹扫干燥不彻底,在低温LNG进入储罐后,有水的部分将瞬时结成冰,底板钢板将向上顶起,环隙空间的珍珠岩将会结块,影响其隔热效果;投产时LNG同样会使设备、管道、阀门里的水结成冰,降低输送效率,损坏设备,阀门无法正常启闭或造成更大的事故。因此,掌握LNG储罐及其配套管道吹扫、干燥、置换技术,有助于提高干燥惰化质量,提高试车安全,降低未知风险,提升行业核心竞争力[1-3]。

1 LNG储罐干燥置换

以福建某液化天然气项目LNG储罐氮气置换工程为例,单罐有效工作容积为160 000 m3;设计压力为-1.0 kPa/29 kPa,设计温度为-165℃/+50℃,外罐为预应力混凝土,罐顶为加强混凝土;罐底、内外罐之间的环形空间及内罐吊顶均采用绝热材料(泡沫玻璃砖、膨胀珍珠岩、玻璃棉和弹性毡)进行保冷。

该液化天然气项目干燥置换工程的施工对象为2 台全容低温罐,储罐内径82 m、外径84 m。LNG储罐分区示意见图1。

图1 LNG储罐分区示意

通过对国内LNG 项目全容储罐干燥置换相关技术资料的调研和收集,对方案进行分析与比选,编制福建某LNG 项目全容储罐及其配套管道干燥置换方案。

目前的氮气置换方案主要有两种:一是用液氮槽车将液氮运输至项目现场,通过气化器将液氮逐步气化为低温氮气,再通过电加热器/水浴将低温氮气加热至常温后再引入全容储罐进行置换;二是利用制氮机将空气中的氧气滤出得到纯度较高的氮气,再通过干燥机干燥后得到纯度和露点满足要求的氮气,最后引入储罐进行氮气置换[4-6]。

2 氮气置换用氮量计算方法

2.1 持续吹扫式干燥置换

LNG 储罐干燥置换首先从图1中A 区开始进行置换作业,由于B、C、D 三区空间较小,储罐运行后空间内存在蒸发渗透的BOG 气体,因此干燥置换工作应先针对要求更高的A 区进行,达标后再对B、C、D 三区进行干燥置换。

由N32口引入氮气,进氮流量0~24 h为200 m3/h,24~36 h为750 m3/h,36 h后逐渐提升至2 000 m3/h,关闭其他出口并对储罐升压。当压力提高至10 kPa时,打开N36口放空阀门,调节氮气流量和N36口阀门的开度,维持压力在10 kPa,此时进行A 区的干燥置换。采用持续吹扫方式干燥置换A 区,将A区的露点降到-20 ℃,且控制注入氮气的温度比罐内空气温度低10 ℃左右,以利于气体分层,增强活塞置换效应。在干燥置换A 区的同时打开B 区放空口N31A/B,对B区进行干燥置换到露点为-10 ℃以下。当A 区和B 区露点达到要求后,打开C 区和D区的放空口,对C区和D区进行置换[7-9]。

当干燥置换基本合格时,采用持续吹扫干燥方式维持露点在-20 ℃以下,罐压仍然保持在10 kPa左右,最后A、B、C、D 区均达到干燥置换要求后,将储罐压力升高至12 kPa 左右,直至试运行。当储罐持续吹扫干燥置换的施工方式效果不理想时,则选择对储罐充压至10 kPa 左右后将储罐压力泄放至1 kPa 左右微正压,通过反复操作充压放压的方式提高干燥置换效率。

为了确保持续吹扫干燥方式的应用效果,避免露点出现反复,应反复进行充压、放压工作。设第一次储罐内压力升至10 kPa 过程所需时间为t1,升压速度为V1,第一次储罐内压力卸压至1 kPa过程所需时间为t'1,卸压速度为V'1,经过多次露点监测,最终第n次达到放空口检测露点低于-20 ℃且氧含量低于4%的要求,充压、放压所需时间分别为tn、t'n,升压、卸压速度分别为Vn、V'n,qBCD为吹扫LNG 储罐B、C、D 区氮气注入的流量,该数值可根据实际情况进行调整。由此可得持续吹扫干燥方式所需时间t总(h) 和置换总用氮量q总(m3),见式(1)、式(2)。

2.2 压涨式干燥置换

LNG 储罐内氮气置换过程是否完成有两个指标参数:露点和氧含量(体积分数)。对于压涨式干燥置换,可以从露点和氧含量两个角度进行氮气用量计算。

2.2.1 按露点要求计算氮气用量

当N9 出口气体露点低于-10 ℃时,应关闭储罐所有放空口,闷罐2 h 后打开A 区放空口对储罐进行卸压,控制卸压速度不超过0.8 kPa/h,当罐内压力降至1 kPa 时停止卸压。再由储罐的N10 口引入氮气,对储罐进行升压,控制升压速度不超过1 kPa/h,当储罐压力升高至10 kPa 时,关闭储罐所有放空口,储罐闷罐2 h。此工作循环进行多次直至放空口处氧含量小于4%且露点小于-10 ℃,即A区干燥置换完成[10-12]。

LNG储罐按露点要求置换时间计算公式如下:

式中:tc为储罐内部水蒸气质量浓度由ρ1到ρ2所需时间,s;V为储罐体积,m3;q为氮气输入量,m3/s;ρ0为氮气中水蒸气质量浓度,g/m3;ρ1为罐内初始水蒸气质量浓度,g/m3;ρ2为置换后罐内水蒸气质量浓度,g/m3。

令Q1=qtc,式(3)推导如下:

式中:V水为氮气中水蒸气的总容积,m3;V前为罐内初始水蒸气的容积,m3;V后为置换后罐内水蒸气的容积,m3;m为水蒸气的质量,设氮气置换过程中水蒸气质量为定值,kg。

在氮气置换过程中储罐体积变化忽略不计,罐内水蒸气的容积与水蒸气体积分数成正比,即有:

式中:φ0为氮气中水蒸气体积分数,φ1为初始水蒸气体积分数,φ2为氮气置换后水蒸气体积分数。

全容罐内气相空间内水蒸气的露点计算公式可以用Antoine方程,计算公式如下:

式中:θ为露点,℃;P0为储罐的绝对压力,Pa;φH2O为水蒸气体积分数。

根据项目实际,分别取值θ1=-40 ℃,θ2=-10 ℃,得到最终得到该项目氮气用量计算公式为:

A 区干燥置换工作完成后,对B 区进行干燥置换时应严格控制氮气流量,以防止珍珠岩从管口被吹出,氮气流量根据罐顶露点变化情况可在80~150 m3/h 范围内进行调整。对C 区和D 区干燥置换时,为了防止内罐底部变形,氮气流量应控制在小于100 m3/h。特别地,在干燥C 区过程中需注意其与A、D区的压差,以免罐底损坏,同时需要保证D区压力不超出A、B、C 区压力0.4 kPa,A、B 区压力不超过15 kPa。干燥置换过程中要时刻观察储罐压力,通过控制氮气流量以及相关阀门开度,使储罐压力控制在10 kPa 左右。当储罐A、B、C、D 四区均达到作业要求后,将储罐压力升至12 kPa,直到试车阶段[13-15]。

2.2.2 按氧含量要求计算氮气用量

LNG 储罐干燥置换除控制露点外,为防止气体混合产生危险,同时须控制氧含量。根据等压置换过程中储罐内气体浓度的数学表达式,可以计算得到储罐置换所需用氮量和干燥置换时间。在任一时间t,氮气充入的同时将储罐内的混合气体排出,储罐内基本维持等压状态,排出混合气体的氧含量CO2计算公式如下:

式中:Φ0为置换开始前储罐内氧含量(体积分数),取21%;CO2为储罐排出混合气体的氧含量(体积分数);t为干燥置换时间,h;v1为氮气充入流量,m3/h。

令v1/V=α,即充氮流量与储罐置换容积之比,对上式积分得:

当边界条件t=0时,CO2=0.21,由于置换容积较大,1/V可忽略不计,可得罐内氧含量随置换时间的函数关系式:

置换时间:

对应氮气用量为:

3 氮气置换用氮量计算

3.1 软件简介

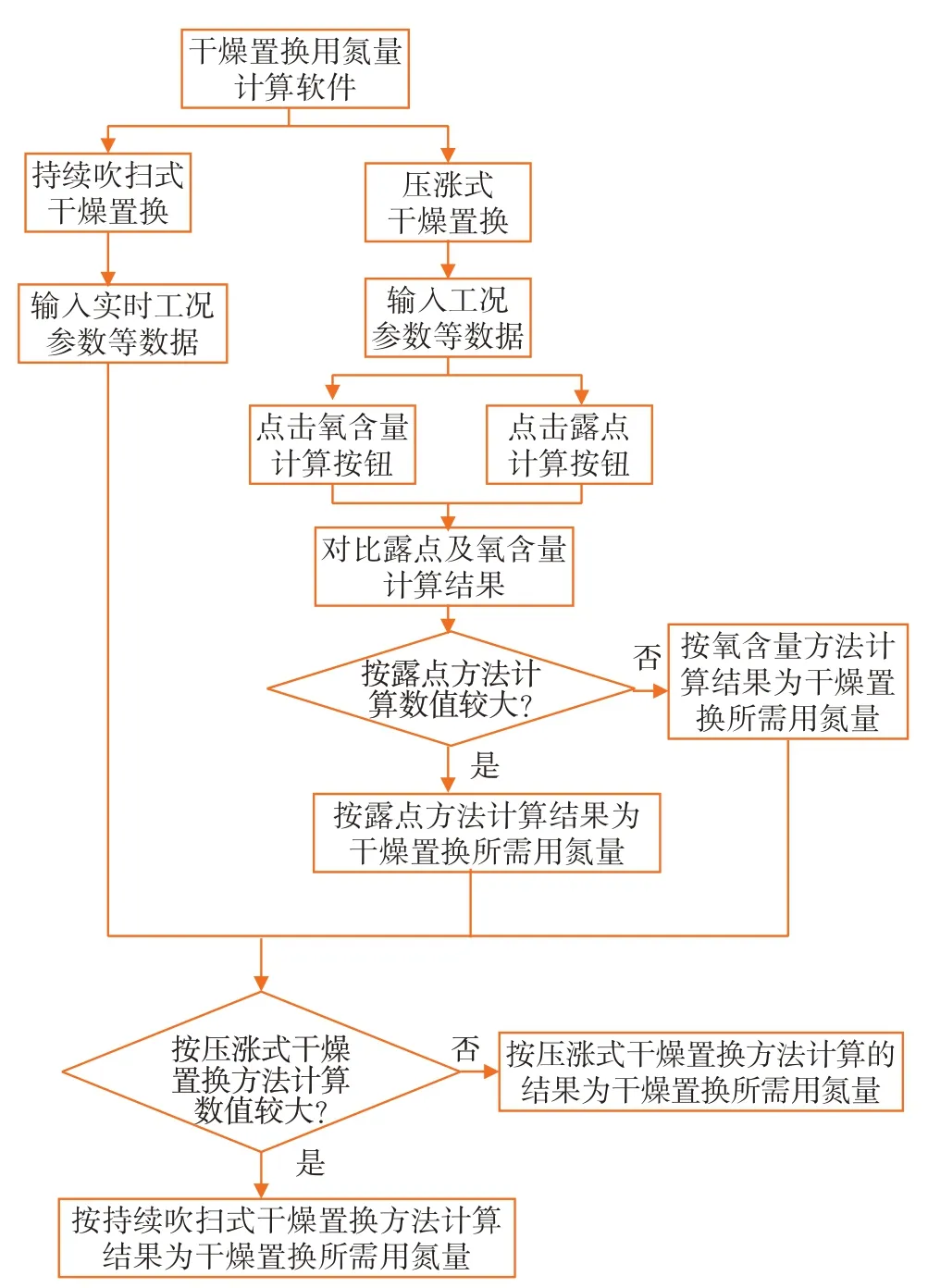

根据公式调研分析结果及氮气吹扫干燥置换技术研究,综合工程项目经验,编制了储罐吹扫干燥置换用氮量计算软件,该软件能够实现不同储罐容积、不同初始条件、不同施工参数的计算,适用性广泛,其界面分为两个板块(持续吹扫式干燥置换、压涨式干燥置换),实现了LNG 储罐干燥置换时间及用氮量的快速计算,该软件计算流程见图2。

图2 软件计算流程

LNG 储罐干燥置换的前提是将露点及氧含量吹扫至目标值以下,图2所示软件计算流程中选择计算数值较大的方法即可保证干燥置换的两个前提条件同时满足。

3.2 软件计算结果

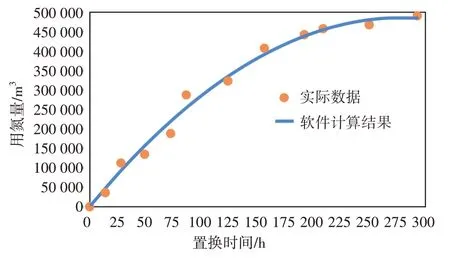

输入该项目1#LNG储罐的相关参数后,得到计算结果并与工程项目实际数据进行对比拟合,见图3。

图3 软件计算结果与实际数据拟合曲线

图3 表明软件计算结果与项目现场实际数据拟合度较高。利用干燥置换用氮量计算软件能够实现LNG 储罐干燥置换时间及用氮量的快速估算,在一定程度上可以缩短作业工期,减少氮气消耗量,节约项目成本。

4 结论

本文推导了大型LNG全容储罐干燥置换技术用氮量计算方法,并且基于两种干燥置换模型编制了用氮量计算软件,与项目现场实际数据拟合度较高,该软件可以做到快速计算氮气用量及作业工期,是更为高效、高质量的干燥置换作业方案,可为储罐干燥置换理论计算及施工作业提供参考。