基于双传感器的枕式包装机速度自动调节系统*

2024-03-06刘英会张宗彩

刘英会,张宗彩

(1.朔州职业技术学院能源与资源工程系,山西 朔州 036000;2.西北工业大学机电学院,陕西 西安 710072)

人们对食品的安全、质量以及包装美观性要求越来越高,并且包装自动化[1]、包装工艺、包装机械等行业快速发展[2-3],其中包装机作为相应的配套设备发展较快,现在的包装机类型包含枕式包装机、立式包装机、信封式包装机等。但是我国包装技术发展时间短,技术不够成熟,存在包装产品种类少、通用性差、效率不高、自主创新能力差等诸多缺陷,导致我国每年花费大量资金购买国外的先进设备和技术。其中枕式包装机的速度控制效果差的主要原因是无法根据物料的位置和温度实时自动调节速度,导致产品包装破损率高等问题。因此,相关学者深入研究了该问题,并且取得了成果。

文献[3]提出并设计了基于物料流量的带式输送机变速节能控制的调速策略与算法,该研究采用多项式回归拟合算法和少量样本观测建立了带式输送机的节能带速模型,提出了基于物料流量的带式输送机变速节能控制的调速策略和粒子群优化比例积分微分算法。该控制策略和算法根据物料流量的变化精确调整带式输送机的运行速度。但是该方法存在调节响应时间长的问题。文献[4]提出并设计基于双模糊的比例-微分-积分控制器(Proportion Integration Differentiation,PID)的枕式包装机材料供送速度控制方法,利用模糊化处理控制器内的速度输入信号,利用加权平均判决法反模糊化处理模糊语言集,形成可识别数值,结合模糊控制自适应调整PID 控制参数,形成双模糊PID 控制方法对可识别数值进行控制,实现机械的速度控制,但是该方法存在超调量大的问题;文献[5]提出并设计自动化包装机械运行速度智能控制系统,该系统划分为运行模块、操作显示模块以及控制模块,针对三个模块进行了元件选型,并且将自动化包装机械的调速信号输入到变频器,通过变频器控制包装机械的运行速度,并且设计自动化包装机械运行速度检测程序,构建基于离散时间差分模型的速度控制方法,实现自动化包装机械运行速度的控制,但是该方法达到稳态耗时长。

为了改善上述问题,并且针对枕式包装机,开发并设计了基于双传感器的枕式包装机速度自动调节系统,该系统应用了位置传感器和温度传感器,结合PLC 主控制器[6],完成了速度自动调节。

1 枕式包装机速度自动调节系统

1.1 速度自动调节系统工作原理

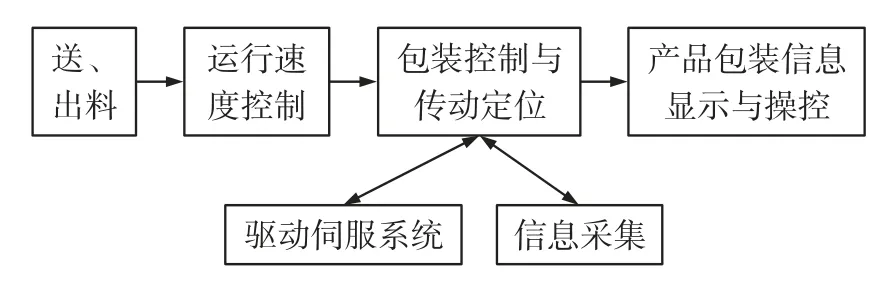

在传统包装机速度调节系统的基础上,结合实际工作需要,设计了新的枕式包装机速度自动调节系统,速度自动调节系统工作原理框图如图1 所示。

图1 枕式包装机速度自动调节系统整体原理框图

根据图1 可知,本文设计的枕式包装机速度自动调节系统整体的工作原理主要涉及包装控制与传动定位模块、产品包装信息显示与操控、信息采集等,调节系统首先传输产品包装的材料、模等,根据运行速度控制汇总的三相异步电机控制初始速度,在经过位置和温度信息采集后,反馈给包装控制与传动定位,通过该模块命令驱动伺服系统,进一步调节枕式包装机械的速度,从而实现高质量产品包装。其中包装控制与传动定位采用的硬件是系统PLC主控制器,信息采集采用的硬件是两个传感器,分别为温度传感器和位置传感器,产品包装信息显示与操控采用的硬件主要是系统人机交互界面、显示器等。

1.2 速度自动调节系统硬件设计

现有的自动化枕式包装工艺机械通常采用PLC和伺服驱动装置控制其运行速度,工作过程稳定,但是速度控制精度低[7]。因此,为提高速度控制精度,在原有系统的基础上,速度自动调节系统采用温度传感器和位置传感器作为信息采集装置,将温度和位置参数作为枕式包装机速度调节的主要参数,优化了传统系统,实现双传感器参数调节,从而使速度调节得更加准确,并且结合欧姆龙公司生产的PLC 可编程逻辑控制器作为其包装机速度自动调节系统主控制器,与人机交互界面[8]、伺服控制系统等相互配合,使得自动化包装工艺机械具有强抗干扰性能、高可靠性、高包装效率、高准确定位、高封装精度。

根据上文可知,该系统的主控制器为PLC,并与伺服驱动、温度传感器、位置传感器、电源等组成调节系统,具体硬件设计如下:

①枕式包装机速度自动调节系统硬件

系统送、出料的硬件是三相异步电机,运行速度控制是初步速度控制,该步骤由系统变频器完成,而后续的速度控制由驱动伺服系统实现,由系统伺服驱动器、系统伺服电机构成,系统其他组成为主要控制部分,下面详细设计说明。

②系统PLC 主控制器的I/O 分配

包装控制与传动定位采用欧姆龙公司生产的型号为CP1H-XA40DT-D 的PLC 作为包装机速度自动调节系统的主控制器,其I/O 接口数量充足,无需采用连接扩展模块,除此之外,控制系统还利用PLC主控制器的模拟输入输出接口向系统变频器传输控制指令。

③系统人机交互设计

产品包装信息显示与操控设计,即系统人机交互设计。系统PLC 主控制器的I/O 分配提供了可触摸的人机交互界面,在设计过程,充分考虑了其与实际操作按键之间的对应关系,因此,产品包装大部分操作指令可以通过触摸人机交互界面直接完成[9-10]。图2 为系统人机交互界面逻辑功能图。

图2 系统人机交互界面逻辑功能图

④温度、位置传感器的速度自动调节方法

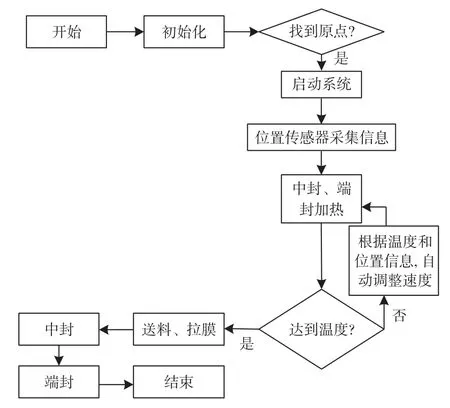

系统的信息采集主要是采集产品包装的温度和位置。因此,枕式包装机速度自动调节系统安装了温度传感器和位置传感器,传统包装机仅单一地通过温度或者位置调节包装机的速度,但是单一的模式无法达到精准调节速度,导致速度过快或者过慢,从而包装破损率高,因此,通过温度传感器和位置传感器实时采集产品的位置信息,并且将温度和位置信息传输至主控制器,控制器根据双传感器反馈的信息,实时控制变频器和伺服驱动器,从而自动调节枕式包装机速度,双变量调节速度更加准确。图3给出了基于双传感器的枕式包装机速度自动调整流程。

图3 温度、位置传感器的速度自动调整流程

①系统变频器输出控制

包装机速度自动调节系统包含正转、反转和停机三个动作。采用模拟量无极调速方法控制伺服电机和变频器的三个动作。因此,该系统具备2 个输出变量。

②系统指令输入

包装机速度自动调节系统电机对应单独的旋转编码器,用户输入控制需求,系统根据控制需求,结合位置传感器采集的产品位置数据,发出指令信号进行原点定位运动,并且旋转编码器也获取转速信息并输出数据,闭环调节包装机速度。假设X1和X2分别表示系统的位置控制上下界限值,C1和C2分别表示系统的温度控制上下界限值,位置和温度与原点0 的差值通过传动比系数转换成信号脉冲数量n1、n2。在双传感器获得包装指令时,枕式包装机执行相应操作。

系统脉冲宽度信号PWM 输出时频率指令值和系统变频器中转速计算公式分别如下:

式中:f表示系统输出指令信号频率;s表示系统旋转编码器转差率;p表示磁极对数。

③速度自动调节

系统采用SPED 指令调节枕式包装机速度,设产品包装盒长度为S,通过温度传感器和位置传感器实时采集的温度和位置信息,结合包装盒长度S,自动调整电机的速度。

2 速度自动调节系统软件设计

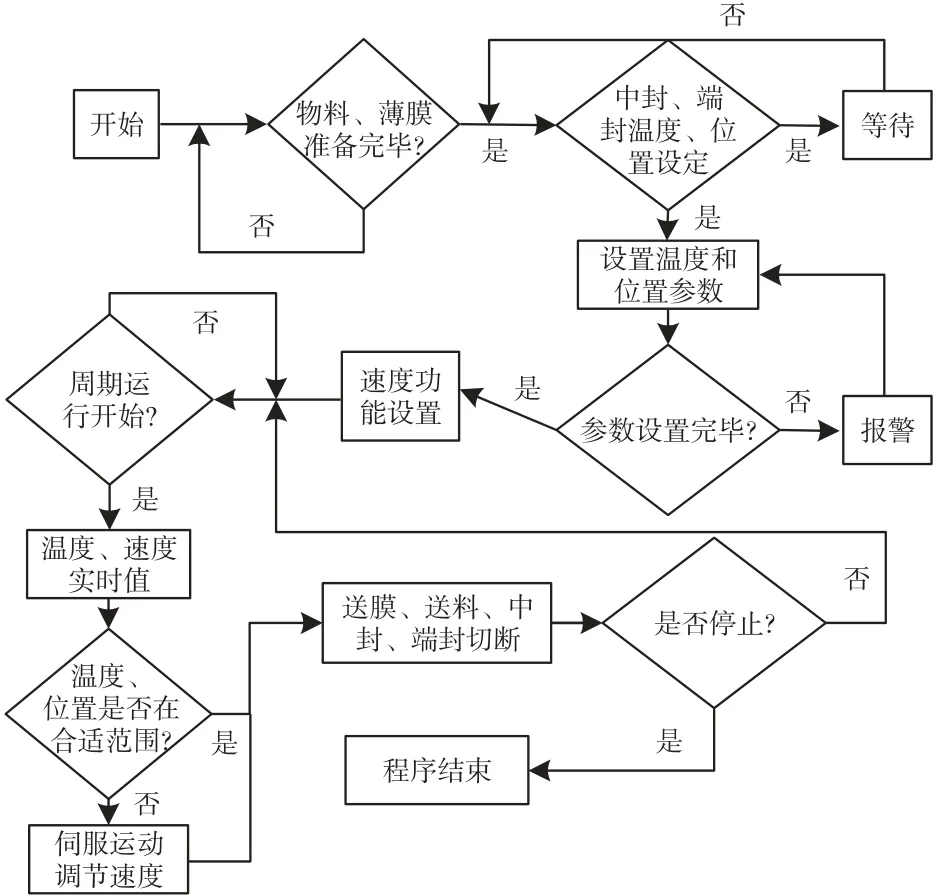

枕式包装机速度自动调节系统采用欧姆龙公司生产的CX-Programmer 型号PLC,其能够完成用户程序的构建、编辑、检测、调试、维护以及实时监控等功能。PLC 主控制器编程软件包含三种不同编程语言,通过编程语言,结合温度传感器和位置传感器,在相应的Windows 环境下设置枕式包装机速度自动调节系统的参数,通过控制产品包装的温度和位置,自动调节包装机的速度,从而使产品保持在合适位置进行包装,并且便于系统人机交互界面的操作[11-12]。图4 给出双传感器的枕式包装机速度自动调节系统软件工作流程图。

图4 速度自动调节系统软件工作流程

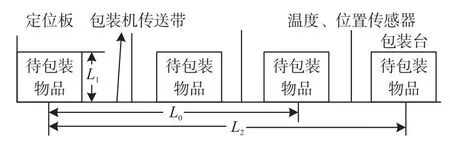

完成速度自动调节系统软件工作流程设计后,设计速度自动调节算法。温度和位置传感检测如图5所示。

图5 温度、位置传感检测

根据温度传感器和位置传感器检测采集的信息,自动调节速度,因此,温度传感器和位置传感器是基础,而上述已经通过温度和位置传感器采集的信息初步调节了枕式包装机速度,但是此时的速度调节还无法达到高精度自动调节,因此,优化速度调节方法,通过温度和位置参数同时调节速度。匹配包装电机和传送带电机速度,达到精准配合的目的。包装盒实时位置为(x0,y0,z0),根据位置坐标获取包装盒与定位原点(0,0,0) 的实时距离L0=,从包装盒到包装带存在空行程,因此,为了降低材料损耗,通过调节速度控制距离。根据相等时间原则,获得下式:

式中:L1表示待包装物的高度;V1表示枕式包装机传送带速度;V2表示包装行走速度。

输送带电机与封端电机速度匹配,此时考虑包装操作需要包装温度在合适范围内,因此,加入温度参数,采用相同的等时间原则,包装盒传输到封端位置的时间:

式中:L2表示端封的距离,该数值为包装盒端封点位置至定位原点位置的距离;C表示温度传感器采集的实时温度;κ表示温度转换系数。

通过控制电机实现枕式包装机速度自动调节,其中伺服电机的转动由速度输出指令SPED 命令控制,而电机的转数由脉冲个数控制,电机转速由脉冲频率决定,脉冲频率为1 Hz=1 脉冲/s,加减速单位为Hz/ms。

枕式包装送料等步骤的行走速度相等,完成一个包装的时间t1=60/P,P为生产效率。

在P和S已知的条件下,则有:

至此完成速度匹配,但是枕式包装机还涉及角速度,因此,进一步优化速度自动调节方法。根据齿轮传动原理可知:

转换式(6),求解ω3可得:

式中:a1、ω1表示枕式包装机主动中心的齿轮齿数和角速度;a2、ω2表示枕式包装机内部的齿轮齿数和角速度;ω3表示轴套输出角速度。由上式可知,输出角速度受输入机构角速度和齿轮的影响,一般ω1是定值,ω2的数据和方向受伺服电机影响不确定,因此,ω3存在以下情况:

根据上述公式,确定速度变化量,从而实现速度自动调整,得到公式为:

式中:Δω表示ω2与ω3相减的绝对值;Δt表示纠差时间;ΔL表示L2减去L0的绝对值;ΔC表示C3减去C的绝对值;R表示运动半径;

至此完成基于双传感器的枕式包装机速度自动调节,实现速度调节,从而提高包装机的工作效率。该方法与传统方法的不同在于其采用了温度和位置双参数调节速度,从而实现枕式包装机械速度高精度调节。

3 实验

3.1 实验方案

设置系统性能测试开始时间和结束时间分别为0 s 和400 s。实验采用对比分析的形式测试设计系统的性能,对比系统分别为文献[3]和文献[4]系统。实验方案,首先明确研究对象,其次,介绍实验参数,最后分析设计系统的性能。

3.2 实验准备

实验研究对象为中云枕式包装机,如图6 所示。

图6 枕式包装机

具体参数如表1 所示。

表1 实验参数设置

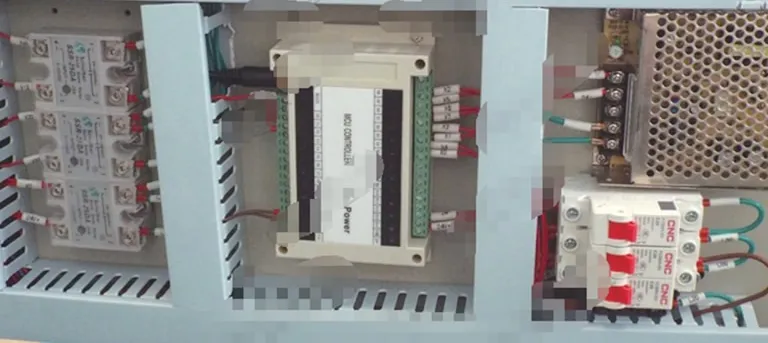

设计的主控制器如图7 所示。

图7 主控制器

温度、位置传感器如图8 所示。

图8 温度、位置传感器

3.3 实验性能分析

如图9 所示为文献[3]系统、文献[4]系统和研究的速度自动调节系统的调节响应曲线。

图9 三种不同系统的调节响应曲线变化情况对比

从图9 的对比试验结果中可以明显看出,文献[3]系统的枕式包装机进入稳定状态的耗时较高,其在300 s 以后才达到稳定的振幅1 V,而文献[4]系统的枕式包装机在200 s 左右时,出现超调量极大的情况,后续虽然有所降低,但是其比文献[3]系统进入稳定状态的时间还长,在350 s 时达到稳定状态,而应用设计系统的枕式包装机在20 s 左右,振幅达到了1 V,系统进入稳定状态,后续未出现明显波动,从三种系统进入稳定状态的耗时比较可知,设计系统的耗时最低,仅为20 s,与文献系统相比,分别降低了280 s 和330 s,该枕式包装机速度自动调节系统不仅缩短了响应时间,而且稳态误差最小,实现了高精度控制。这是由于设计系统采用了双传感器,实时自动调整速度,提高了包装精度。

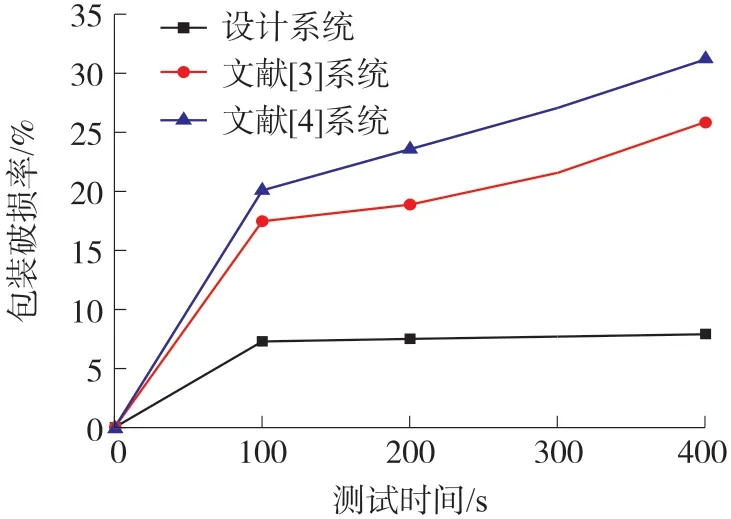

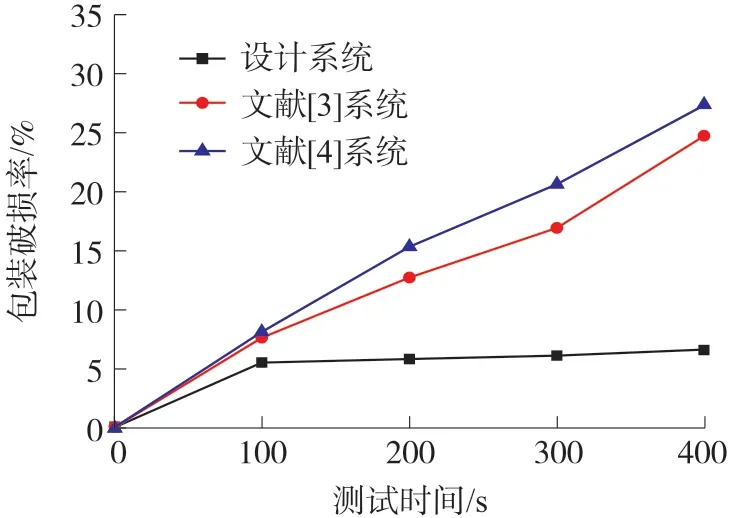

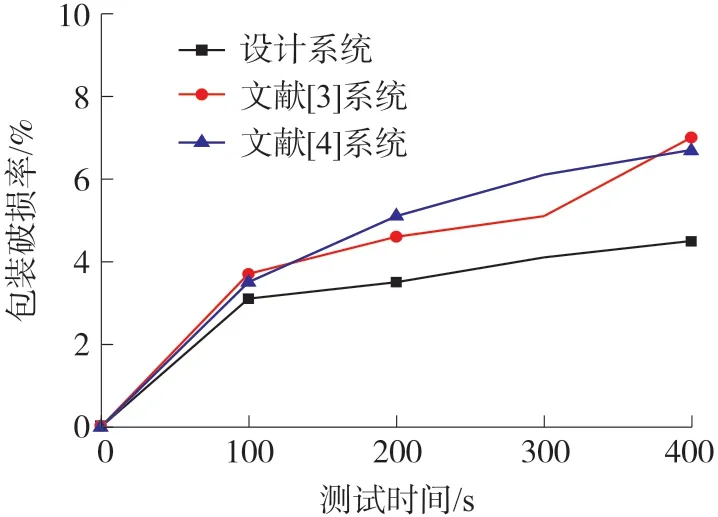

检验系统的性能优劣,选取大、中、小三种尺寸的产品进行包装,如图10~图12 所示分别给出了采用文献[3]系统、文献[4]系统和研究开发并设计的基于双传感器的枕式包装机速度自动调节系统获得的不同尺寸产品包装破损率对比结果。

图10 三种不同系统对小尺寸产品的包装破损率对比

图11 三种不同系统对中等尺寸产品的包装破损率对比

图12 三种不同系统对大尺寸产品的包装破损率对比

根据图10~图12 的对比结果可以清楚地看出,采用文献[3]系统、文献[4]系统和设计系统调节小和中尺寸产品的枕式包装机速度,获得的包装破损率相差不大,而大尺寸产品包装的破损率有所下降。三种系统中,设计系统的包装破损率在不同尺寸的产品包装中,均变现良好,其整体的包装破损率低于7.5%,而文献[3]系统和文献[4]系统仅在大尺寸产品包装中的破损率低于8.0%,而其他尺寸的包装破损率均随着测试时间的增加而增加,最后达到了22.5%以上,该包装破损率远远高于设计的系统,并且在图中可知看出,文献系统的包装破损率的增幅明显大于设计方法,从破损率分析可知,设计系统的包装破损率降低了15.0%以上,该系统有效调节了枕式包装机的速度,从而降低了包装破损率。这是因为设计系统时,采用了双传感器,通过温度和位置参数同时调节设备的速度,达到双约束目的的同时,提高了工作效率,从而设计系统可以表现出更佳的包装性能。

4 结论

针对枕式包装机速度调节系统存在进入稳态时间长、包装破损率高的问题,开发并设计了基于双传感器的包装机速度自动调节系统。该系统应用了温度传感器和位置传感器,采用双参数自动调节枕式包装机的速度。系统性能测试结果显示,设计系统缩短了响应时间,而且降低了包装破损率,实现了包装机速度高精度、可靠控制。设计系统的成功开发、投产和使用有利于促进我国包装机械行业技术水平的进步,保证我国包装机械行业的健康、稳定、可持续发展,同时为人们日常生活用品的发展提供强有力的配套支持。