GH907 高温合金在中性盐雾环境下的初期腐蚀行为研究

2024-03-06杨国昊孙海静

刘 天, 杨国昊, 张 露, 孙海静, 孙 杰

(沈阳理工大学环境与化学工程学院, 辽宁 沈阳 110159)

0 前 言

高温合金通常是指在600 ℃以上可长期使用,并具有一定的抗高温氧化性和耐腐蚀性的一类金属,因其优异的抗氧化性、高温强度和抗疲劳/蠕变性能,在现代航空航天和船舶的涡轮发动机工业中得到了广泛应用[1,2]。 GH907 高温合金因其硬度大、强度高、热膨胀系数低、弹性模量稳定等优异的综合性能成为近些年来航空航天领域应用最广泛的高温合金之一[3-5]。GH907 以Fe-Co-Ni 为基添加Nb、Ti 等元素进行强化[6],在GH907 元素的组成中,Fe 含量较高,故其是Fe基高温合金的一种,同时其Cr 含量<1%,致使其在高温下的抗氧化性和常温下的耐腐蚀性有待提高[7]。

近年来针对高温合金材料热腐蚀行为的研究比较多[8-14]。 热腐蚀通常分为2 种形式:i 型(高温)热腐蚀和ii 型(低温)热腐蚀。 这2 个腐蚀速率峰分别出现在900~1 000 ℃(i 型)和600~750 ℃(ii 型)[15]。 研究表明[16-18],高温合金的热腐蚀过程主要为氧化,还伴随有其他腐蚀介质中侵蚀性阴离子的影响,由于合金中元素较多,腐蚀类型通常为选择性氧化,腐蚀产物多为合金中含量最高元素的氧化物与其他元素的稳定氧化物,热腐蚀对高温合金的性能和使用寿命构成严重的挑战。 高温合金的力学性能与热腐蚀行为,与其铸造工艺、轧制工艺和显微组织结构等息息相关[19,20]。

当高温合金在高盐度和高湿度的海洋环境中使用时,环境因素会对高温合金材料造成不可避免的影响。研究表明,高温合金的初始电化学腐蚀倾向与表面原子堆积密度直接相关[21-23],但在腐蚀过程中,钝化膜的组成和致密性对电化学腐蚀行为有明显影响[24-26]。 更多的关于GH907 在不同环境中腐蚀行为的研究主要集中在其热防护涂层的腐蚀行为方面,如Liu 等[27]、周正民等[7]、赵宏璐等[28]对GH907 表面覆盖不同涂层的腐蚀行为进行了研究,研究结果也表明不同的热防护涂层其腐蚀行为及机理均不同。 但对于高温合金在非负荷状态的常温条件下,材料与环境之间的相互作用而导致的电化学腐蚀的研究较少,马敬翙等[29]研究发现,镍基高温合金在常温含有Cl-的溶液中会发生点蚀。 在海洋环境中,当发动机停机后沉积在材料表面NaCl 固体与潮湿空气的共同作用,导致高温合金与环境中腐蚀介质发生电化学腐蚀[30],这时对材料的破坏是不可忽视的,同时也是GH907 材料在海洋环境中使用时必须考虑的问题。基于此,本工作针对GH907 高温合金材料在中性盐雾环境下的腐蚀行为进行了研究,对其腐蚀机理进行了分析。

1 试 验

试材为GH907 高温合金,其化学成分(质量分数,%)如下:C≤0.06,Mn≤1.00,Cr≤1.00,Ni 35.00 ~40.00,Co 12.00 ~16.00,Cu≤0.50,Nb 4.30 ~5.20,Ti 1.30~1.80,Fe 余量。 试验前将试片切割成10.0 mm×10.0 mm×1.5 mm 尺寸,使用600~2 000 号砂纸逐级打磨并抛光至表面光亮均匀,用无水乙醇清洗后冷风吹干。

中性盐雾腐蚀试验按照GB/T 10125-2012 在盐雾试验箱上进行,将打磨后的试片置于盐雾试验箱内,温度设置为(35±2) ℃,选取不同盐雾时间(24,48,96 h)进行浓度为5%(质量分数)NaCl 溶液的连续盐雾试验。

对腐蚀后的试样进行电化学测试,试验仪器为CS350 电化学工作站。 电化学测试采用三电极体系,即参比电极(饱和甘汞电极,SCE)、对电极(铂电极)和工作电极(待测试样),试验介质为3.5%(质量分数)NaCl溶液,动电位极化选取-0.5 ~0.5 V(相对开路电位)为扫描范围,扫描速度设置为10 mV/s。 在1.0×(105~10-2) Hz 频率范围内,通过施加相对开路电位10 mV的正弦扰动电位,测量试样的交流阻抗谱。 试验后采用SZX2-TR30 型金相显微镜观察试样表面形貌。 使用TESCAN 扫描电子显微镜(SEM)及其自带的能谱仪(EDS)和OLYMPUS 3D 共聚焦显微镜对腐蚀后试样的2D 和3D 微观形貌及腐蚀产物成分进行观察分析。

2 结果与讨论

2.1 耐盐雾腐蚀性能

2.1.1 形貌及成分

图1 为GH907 在不同盐雾时间下的金相显微镜的光学照片。

图1 GH907 盐雾腐蚀后的表面金相显微形貌Fig.1 Surface metallographic morphology of GH907 after salt spray corrosion

GH907 合金在盐雾腐蚀24 h 后,表面出现了彩色圆环,环的中心呈现“黑洞”状,黑洞有破裂和发展的趋势;随着盐雾腐蚀时间的增加,彩色环中心的黑洞区域逐渐扩大,但仍可观察到部分位置有状似图1a 中彩色环存在。 Zhu 等[31]在研究同为铁基合金的不锈钢的点蚀时也出现了类似现象,研究认为该彩色环的出现与点蚀后出现的金属氧化产物有关。

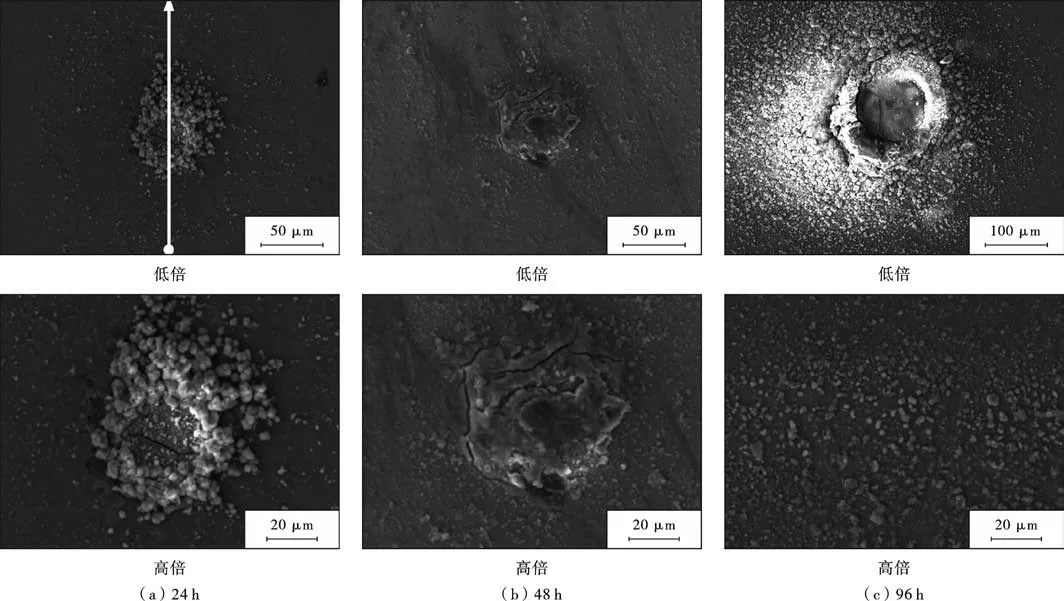

图2 为盐雾试验后GH907 的SEM 形貌。 如图所示,盐雾时间为24 h 时,金属表面可以观察到明显的点蚀坑形貌,该点蚀坑呈圆形,直径约为50 μm,且该点蚀坑被球状腐蚀产物包围,属于开放型点蚀坑;至48 h时,点蚀坑的形状与大小变化不大,坑内被新生成的龟裂状腐蚀产物填满,坑的周围有其他形状不规则的腐蚀产物存在;盐雾腐蚀结束(96 h) 时,金属表面仍有新的点蚀坑出现,且其直径明显变大,但金属的大部分区域的微观形貌如图2c 高倍图所示,腐蚀产物呈不规则状附着在金属表面。 通过对GH907 微观形貌的分析可知:整个盐雾试验的过程中,腐蚀类型主要以点蚀为主,点蚀坑随着盐雾腐蚀时间增加不断发展,并且会被后续生成的腐蚀产物填满,除此之外,还会有部分腐蚀产物附着于坑外其他位置,随着点蚀坑生成-生长-填满的过程,GH907 的腐蚀类型逐渐向全面腐蚀转变。

图2 GH907 在盐雾试验后的SEM 形貌Fig.2 SEM of GH907 matrix after salt spray test

图3 为盐雾试验后GH907 的2D,3D 微观形貌。盐雾试验24 h 时的点蚀坑在3D 图中可以很直观地被观察到,中心的位置呈现凹陷的状态,外围的位置较高,是腐蚀产物的堆积,2D 图中也可以看到明显的圆形的黑色区域,3D 图中点蚀坑周围存在着部分“绿色的点”,说明有腐蚀现象在点蚀坑周围发生;盐雾试验48 h 时,在2D 图的图片中心仍然有圆形黑色区域存在,但对应的3D 图中显示该区域不再是凹陷状态,而是一个凸起,但凸起中心位置的高度依旧较低,这说明这一阶段,有新的腐蚀产物在点蚀坑内生成并逐渐将其填满。 盐雾试验96 h 时,2D 图中整体为黑色,说明金属表面被腐蚀产物覆盖,3D 图中表面高度的增加也可佐证这一点,此外,表面显示出的绿色块状物证明还有部分腐蚀产物出现团聚现象。

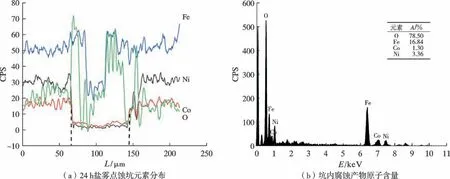

为了对GH907 的点蚀进行更加深入的研究,对盐雾试验24 h 时出现的点蚀坑进行EDS 线扫描(沿图2a低倍图中箭头方向),结果如图4a 所示。 在非点蚀坑的位置,Fe、Ni、Co 的强度依次减小,这是由合金中3 种元素的原始含量决定;在68 μm 处,Ni 和Co 的强度都存在大幅度的降低,降至接近于零,而Fe、O 元素的强度大幅度升高,虽然点蚀坑内Fe、O 强度有变动,但是2种元素的波动基本趋势是一致的,并且Co、Ni 元素强度几乎不变(趋于0)。 在140 μm 处,坑内线扫结束后,4 种元素强度又归于平稳。 从上述变化及图4b 可以推断:点蚀坑周围的元素强度几乎一致,坑内球状腐蚀产物主要为Fe 的氧化物,其中Ni 和Co 含量很低;同时非点蚀坑的位置也有O 的存在,说明点蚀坑附近也有少量的腐蚀产物附着,与前文分析一致。

图4 GH907 盐雾腐蚀后表面EDSFig.4 EDS results of GH907 surface after salt spray corrosion

2.1.2 电化学行为

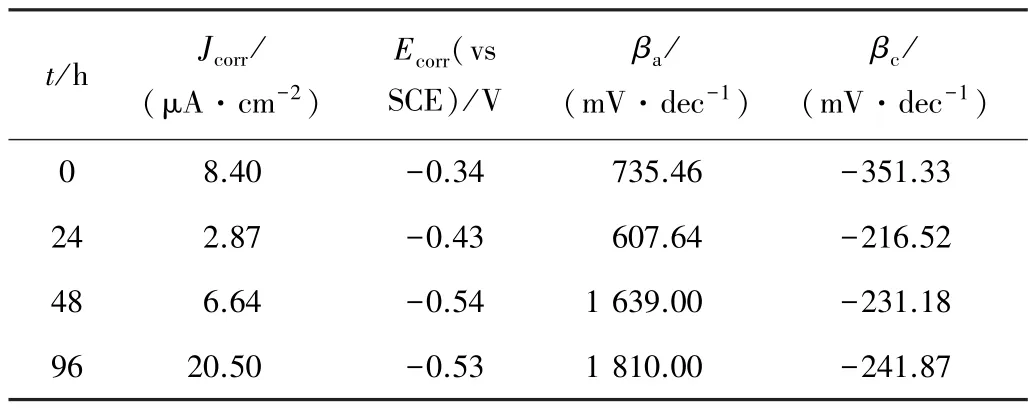

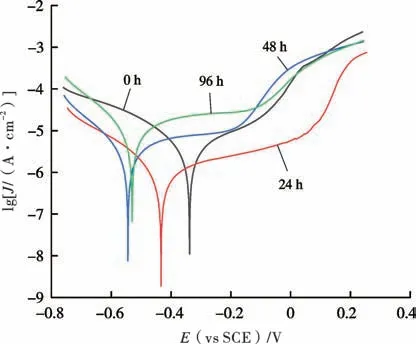

图5 和表1 分别为GH907 基体盐雾腐蚀试验的极化曲线和电化学参数。 通过动电位扫描的数据不难看出,GH907 在NaCl 溶液中出现钝化现象,盐雾24 h 后,腐蚀电流密度(Jcorr)下降,由于材料在NaCl 溶液中会发生自钝化,盐雾腐蚀24 h 后钝化膜会变厚,虽然开始发生点蚀,但处于发展阶段,钝化膜依然可以对材料起到一定保护作用。 之后Jcorr数值逐渐增大,进行到96 h时已经是腐蚀初期的10 倍,腐蚀速度也相应加快。 根据极化曲线阳极区可以得知,试样均发生了钝化,可以推测,由于盐雾腐蚀产生的钝化膜不完整且腐蚀产物质地疏松,不仅对材料起到的保护作用有限,而且是材料发生点蚀的前提。

表1 GH907 在盐雾腐蚀前后的极化曲线电化学参数Table 1 Electrochemical parameters for polarization curves of GH907 before and after salt spray corrosion

图5 GH907 在不同盐雾时间下的极化曲线Fig.5 Polarization curves of GH907 at different salt spray time

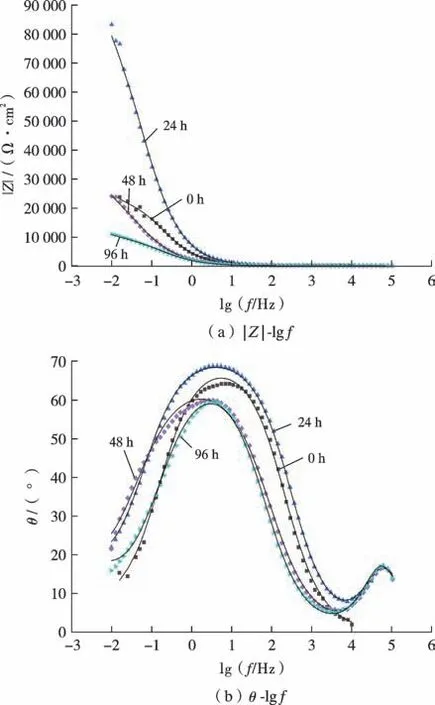

图6 和图7 为盐雾腐蚀后GH907 试片的交流阻抗谱。 在频率-角度图中,可以观察到2 个峰,说明整个过程中有2 个时间常数存在,这是蚀孔中的弛豫过程与孔外钝化表面上的弛豫过程平行叠加的结果,是孔蚀发展期的电极阻抗频谱特征[32],用如图8b 的等效电路对其进行拟合,在如图8 所示的等效电路中,Rs为溶液电阻,Cf为氧化膜电容,Rf为氧化膜电阻,Qdl为双电层电容,n为弥散系数(代表双电层界面上常相位角元件相对纯电容的偏离程度),Rct是电荷转移电阻,O是有限层扩散阻抗,W是Warburg 阻抗。 等效电路8b中2 个时间常数对应着电极表面的2 个界面反应:一个是点蚀坑内的界面反应。 另一个是蚀孔外钝化膜上的界面反应, 由于钝化膜与点蚀坑之间存在较高的电位差,故点蚀坑内发生阳极溶解,点蚀坑内的电流密度也会因此增加,Rf无法被忽视,只有在Rf具有一定数值且2 个时间常数相差较大时才能在Nyquist 谱中展示出2 个明显的容抗弧。

图6 GH907 在不同盐雾时间下的Nyquist 谱Fig.6 Nyquist plots of GH907 at different salt spray time

图7 GH907 在不同盐雾时间下的Bode 谱Fig.7 Bode plots of GH907 at different salt spray time

图8 GH907 盐雾腐蚀拟合电路Fig.8 Fitting circuit of GH907 salt spray corrosion

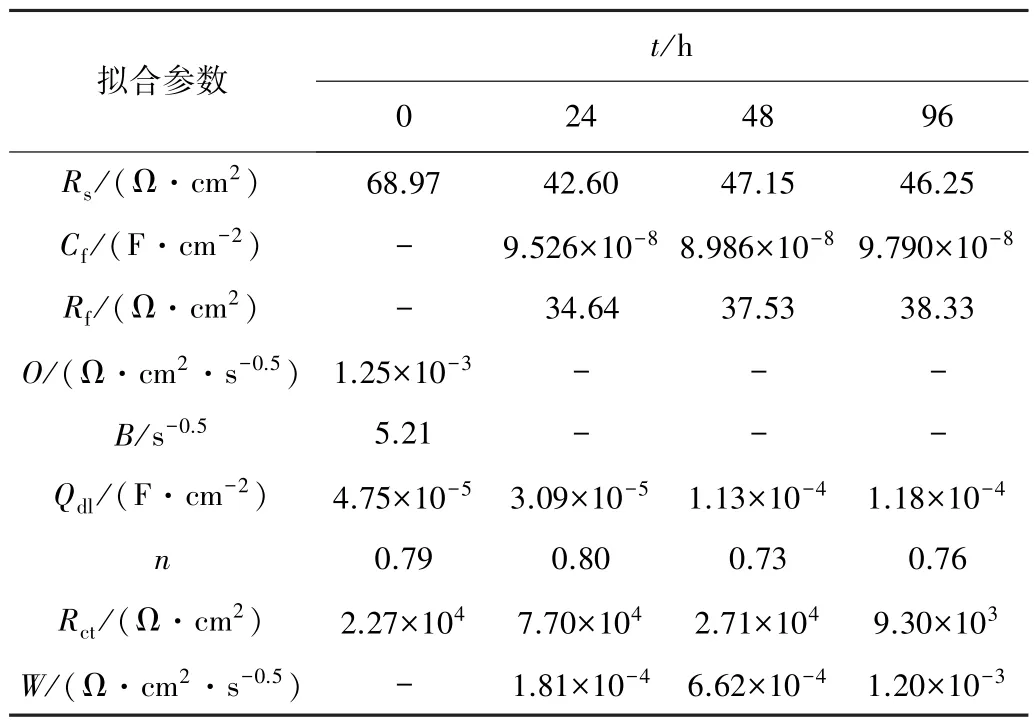

GH907 不同盐雾时间下电化学阻抗谱拟合参数见表2,其中B是有限层扩散元件O的一个影响因子,由扩散层厚度和扩散系数得出,影响阻抗谱容抗弧的类型。Rf的数值可以在一定程度上反映材料表面钝化膜的变化,电阻数值略增加,说明钝化膜变厚(这与SEM结果观察到的材料表面腐蚀产物增加,且点蚀坑被腐蚀产物填满相对应)。 盐雾腐蚀点蚀发生后Rct的数值有明显减小,说明蚀孔内反应变得剧烈,点蚀坑扩大,符合开放型点蚀坑的生长规律[33]。O、W2 种扩散元件的存在说明,凹陷下去的腐蚀坑内形成相对“闭塞”的区域,因此坑内的金属离子、H+和Cl-的浓度会升高,就会出现电极反应区溶液层向溶液本体扩散的过程。

表2 GH907 不同盐雾时间下交流阻抗谱拟合参数Table 2 Fitting results of EIS for GH907 at different salt spray time

2.2 腐蚀机理

GH907 经盐雾腐蚀后的形貌明显存在局部腐蚀,随着不断地连续喷雾,部分腐蚀产物会被冲刷掉,盐雾作为电化学腐蚀过程中的电解质会加速其腐蚀,空气中存在氧可以使得合金表面盐雾膜中的氧气得到补充,导致腐蚀的持续进行。

腐蚀首先从点蚀开始。 如图9 所示,在腐蚀初期,合金试片会发生自钝化, 在金属表面生成一层钝化膜,腐蚀介质中存在的Cl-有较强的侵蚀性,由于钝化膜的不均匀,Cl-会攻击钝化膜上的活性位点,导致钝化膜的微破裂,从而使得该处金属暴露于腐蚀介质中,形成活性中心,金属的持续暴露会导致活性中心的发展,当其尺寸生长至临界尺寸(通常认为≥30 μm)时就会变为蚀孔源[34];此时,蚀孔源与钝化膜之间存在较高的电位差,加上电解质(腐蚀介质)的存在,会导致电化学腐蚀的发生,其中,电位较负的金属作为阳极发生溶解,电位较正钝化膜作为阴极发生吸氧反应,形成了腐蚀原电池:

图9 Cl-诱导腐蚀机理示意Fig.9 Schematic diagram of Cl- induced corrosion mechanism

铁基合金在海洋大气环境中的腐蚀产物以FeOOH、Fe2O3、Fe3O4为主[35,36],根据图4b 的腐蚀产物原子含量可知,随着吸氧反应的进行,GH907 中Fe 元素逐渐溶解在腐蚀介质中,最后以稳定的氧化物形式附着在材料表面。

3 结 论

(1)GH907 在盐雾环境下腐蚀时会发生自钝化的行为,导致材料的耐蚀性有所提高,但形成的钝化膜不致密、不完整、不稳定,无法为金属提供很好的保护作用。 腐蚀产物主要为Fe 的含氧化合物。

(2)GH907 在腐蚀初期以点蚀为主,整个传质过程中存在电迁移与腐蚀介质扩散,其中电荷转移电阻Rct较大,腐蚀体系为活化控制体系。