热压处理对气相合金化法制备的镁锌合金显微组织和耐蚀性的影响

2024-03-06张国琛牛立斌雷声媛牛艳娥

张国琛, 牛立斌, 高 波, 雷声媛, 牛艳娥

(1.西安科技大学材料科学与工程学院, 陕西 西安 710055; 2.榆林职业技术学院机电工程系, 陕西 榆林 719000)

0 前 言

镁合金具有低密度、高比强度、高比刚度、良好的减振性、导热性、电磁屏蔽性能等特点,使其具有广泛的应用价值[1,2]。 Zn 是镁合金中常见的合金元素,适量Zn 的加入,能有效改善镁合金的力学性能[3]。 但是Zn 的加入对Mg-Zn 合金的耐蚀性也有显著影响,研究表明Mg-Zn 合金在模拟体液中的平均腐蚀速率随Zn含量的增加而降低[4]。 但当Zn 超过一定量后,由于其固溶性低,金属间化合物Mg7Zn3的过多析出会使合金的耐腐蚀性能因电偶腐蚀而降低[5]。 本工作依据Mg、Zn 2 种金属饱和蒸气压的差异,采用电阻加热的方式,将粗镁、粗锌分别真空蒸发并混合后冷凝,获得纯度较高的冷凝态Mg-Zn 二元合金(本工作中将该法命名为气相合金化法),并对冷凝态的试样在不同温度下进行热压,获得热压态的Mg-Zn 合金试样,通过研究和分析2 种形态试样的显微组织和腐蚀行为,为推广镁锌二元合金的应用提供参考。

1 试 验

气相合金化法制备Mg-Zn 二元合金的装置及试验过程参考文献[6]。 整个装置由不锈钢制成,电阻炉1[(1 100±10) K]和电阻炉2[(900±10) K]分别用于蒸发和产生Mg 和Zn 蒸气;2 种金属蒸气均通过温度为(700±10) K 的混合室3;混合后的金属蒸气进入温度为(600±10) K、尺寸规格为Φ50 mm×150 mm 的冷凝室4,得到冷凝产物。

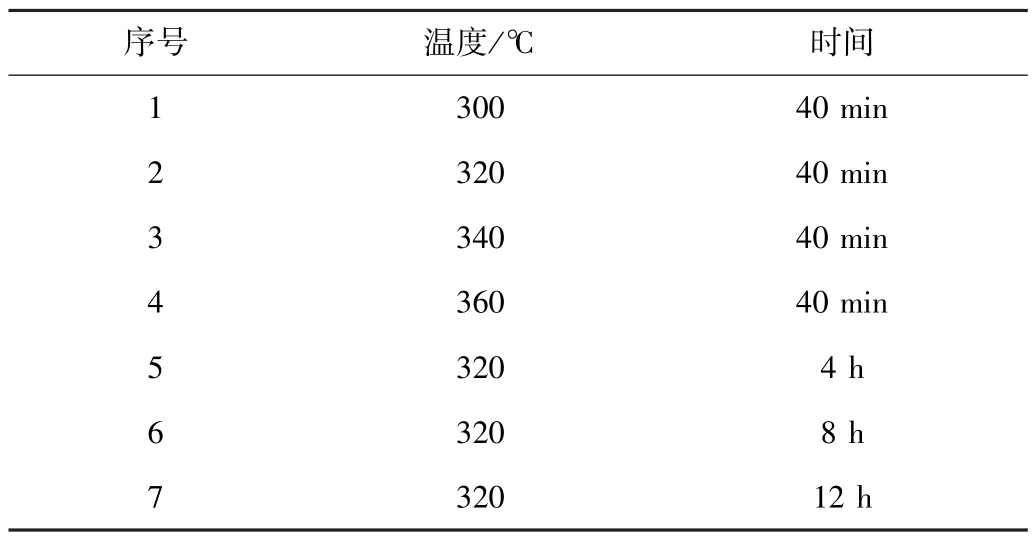

为了保证冷凝态中Mg-Zn 二元合金的成分均匀,尽可能提高2 种金属蒸气在冷凝前的混乱程度,在混合室3 中设置了阻挡板,既能提高金属蒸气的混乱程度,又能降低2 种金属蒸气原子的动能,利于凝聚。 从冷凝态试样的上、中、下3 个位置分别截取尺寸为3 cm×3 cm 的试样用于热压处理,热压工艺参数如表1 所示。

表1 在10 MPa 下进行热压的工艺参数Table 1 Process parameters of hot pressing at 10 MPa

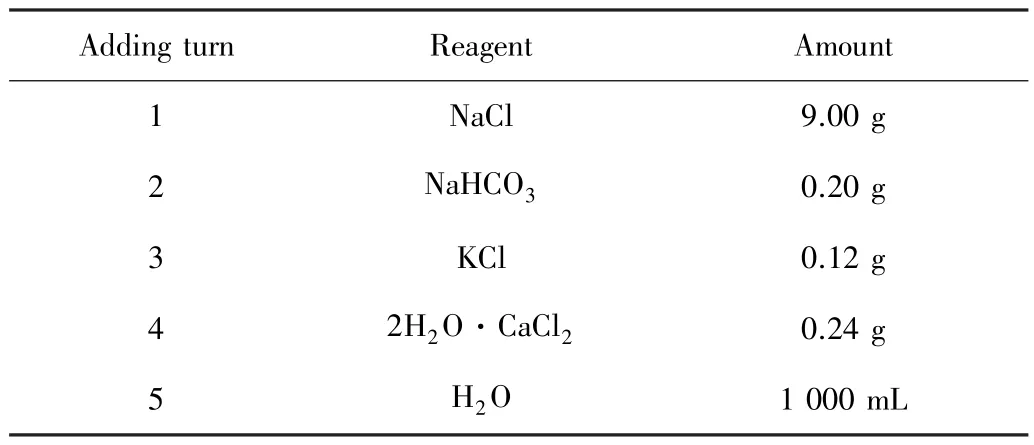

采用Rigaku Sartlab X 射线衍射仪,Tescan 扫描电子显微镜和牛津Xplore 30 能谱分析仪对不同试样进行物相、显微组织以及化学成分分析和表征。 在模拟体液(SBF,配比见表2)中采用经典的三电极体系进行电化学行为测试,以铂为工作电极,石墨为辅助电极,饱和甘汞电极为参比电极。 为了保证系统的稳定,初始延时设置为300 s,测量范围从-200 mV 开始,在0.5 mV/s 的恒定扫描速率下,到开路电位(OCP)后终止,此时的电流密度达到10 mA/cm2,并采用Corrview 软件对曲线进行拟合。

表2 模拟体液(SBF)配比Table 2 Ratio of the simulated body fluid (SBF)

2 结果与讨论

2.1 理论分析与计算

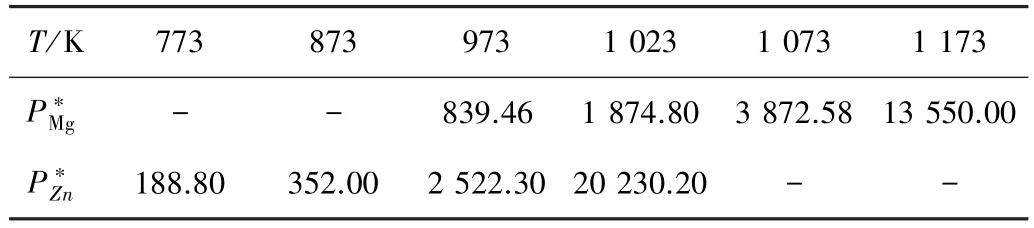

2 种金属蒸气混合后的冷凝产物组织取决于被蒸发金属的量、混合蒸气的混乱度和蒸气原子的动能,其中被蒸发金属的量是最重要的因素,它取决于2 种金属的蒸发速率。 根据文献[7],金属的蒸发速率可由公式(1)获得。 一定温度下,镁和锌的饱和蒸气压可根据式(2)、(3)计算,其结果如表3 所示。

表3 Mg、Zn 在不同温度下的饱和蒸气压 PaTable 3 The saturated vapor pressures of Mg and Zn at different temperatures Pa

根据公式(4)计算,可得到:

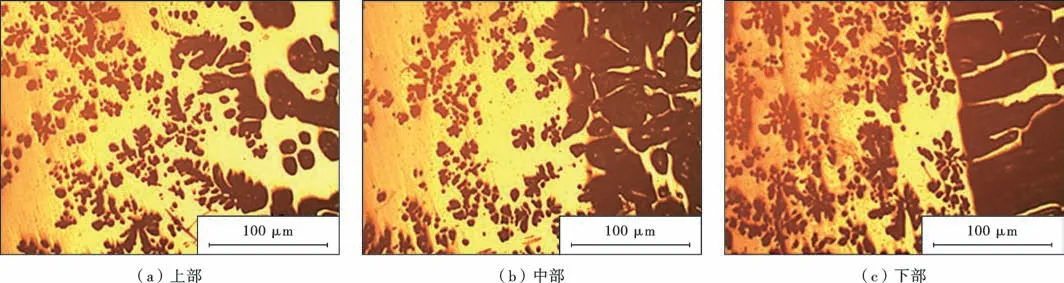

2.2 冷凝态Mg-Zn 合金的金相组织

图1 为从冷凝态产物的不同位置截取的试样的金相组织,可以看出冷凝态产物不同位置的显微组织均有明显的分层现象,即靠近冷凝器壁的部分晶粒较小,分布均匀,而远离冷凝器壁的部分晶粒较为粗糙,且分布不均匀;另外随着位置的变化,细小的晶粒变化不明显,而粗糙的晶粒变化较大,这主要是由于开始时冷凝壁的温度相对较低,冷凝时的温度梯度较大,故晶粒比较细小,随着冷凝量的增多以及结晶潜热的积聚,造成温度梯度下降,故形成的晶粒较为粗大,且沿着垂直于冷凝壁的方向生长。

图1 冷凝态的Mg-Zn 合金的金相组织Fig.1 Metallographic structure of the condensed Mg-Zn alloy

2.3 热压态的Mg-Zn 二元合金的显微组织

图2 为不同情况下的Mg-Zn 二元合金的XRD 谱。

图2 不同情况下的Mg-Zn 二元合金的XRD 谱Fig.2 XRD spectra of Mg-Zn binary alloy in different conditions

冷凝态和热压态Mg-Zn 二元合金均由α-Mg、Mg7Zn3、MgZn 和MgZn2组成,只是物相峰的强度发生变化,没有新相生成,亦表明生成的Mg-Zn 合金具有较高的纯度。 当热压温度较低和时间较短时,金属原子没有达到扩散所需要的活化能,故300 ℃时合金的物相峰与冷凝态合金的物相峰几乎一致。 但当温度提高到360 ℃时,MgZn2的峰明显增强,这是由于温度升高,Zn 原子扩散加速,溶质重新分布。 当大量Zn 原子在晶界处积累时,形成了比例较大的MgZn2相。 随着热压时间的延长,以Mg7Zn3相为代表的峰逐渐增强,表明该相数量增多,且生长取向明显。

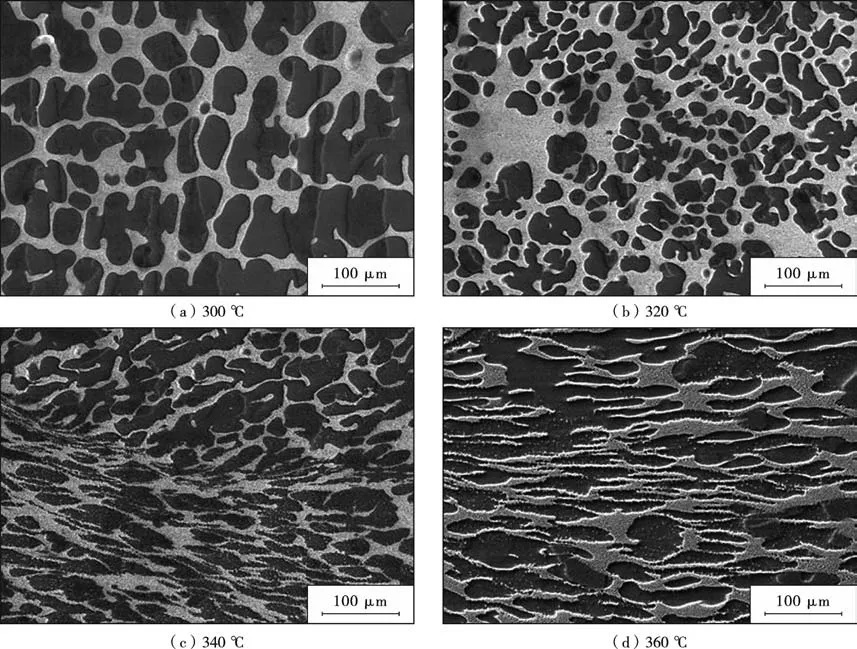

热压温度对显微组织的影响如图3 所示。 随温度的升高,由等轴状组织逐渐转变为条状组织。 温度为300 ℃时,白色组织应为金属间化合物,灰色组织应为α-Mg 基体,呈等轴状(图3a)。 由于温度较低,二者的塑性变形能力较差,故与冷凝态的组织比较接近。 但当温度为320 ℃时(图3b),组织发生较大变化,大部分金属间化合物被细化。 当温度升高到340 ℃时,出现了部分垂直于压力方向的组织(图3c)。 而当温度继续升高到360 ℃时,白色完全转变为条状组织,说明塑性变形较为明显(图3d)。

图3 热压温度对Mg-Zn 合金显微组织的影响Fig.3 Effect of hot pressing temperature on the microstructure of Mg-Zn alloy

Mg-Zn 合金组织发生变化的原因可能是:冷凝态合金的组织比较疏松,含有一定的气孔等缺陷;热压后组织细化且致密,大而粗糙的疏松组织转变为小而均匀的等轴晶,此外第二相的形貌发生一系列的变化,导致合金的微观组织也发生一定的变化。

热压时间对Mg-Zn 合金显微组织的影响如图4 所示。 当热压时间为4 h 时,基体和金属间化合物的塑性变形能力较弱,显微组织的变化不明显(如图4a)。 随热压时间延长,层状的第二相结构在数量和形态上都发生明显变化,且在α-Mg 基体中可能会出现微裂纹。对图4 中不同位置的能谱分析结果见表4,A 点的成分主要为Mg,应为α-Mg 固溶体;B 点的的Mg/Zn 原子比约为1 ∶1,应为MgZn 金属间化合物。 根据文献[8],层状结构为MgZn 和Mg7Zn3重叠的共晶结构,热压8 h 后白色组织的数量减少(图4b),另外在α-Mg 基体中析出一些细小的第二相颗粒。 根据能谱分析,细小的白色颗粒(C 点)应为Mg7Zn3,但有一些微裂纹出现。 当时间延长到12 h 时,塑性变形能力明显增强(图4c),条状组织更加明显,同时,在α - Mg 基体中析出的Mg7Zn3数量也有所增加,且尺寸也有所增加,D 点为Mg7Zn3相,这与XRD 的分析较为一致。

图4 热压时间对Mg-Zn 合金显微组织的影响(320 ℃+10 MPa)Fig.4 Effect of hot pressing time on the microstructure of Mg-Zn alloy (320 ℃+10 MPa)

表4 不同热压试样的EDS 分析结果(原子分数) %Table 4 EDS analysis results of different hot pressed samples (atomic fraction) %

在热压过程中,镁合金中发生了动态再结晶和第二相析出,施加压力会影响Zn 元素在Mg-Zn 合金基体中的分布,Zn 元素主要集中在MgZn2相周围。 由于Zn的原子半径小于Mg,Zn 在Mg 中的扩散速度快于Mg在Zn 中的扩散速度,这导致热压时Zn 的扩散速度加快,使MgZn2相中的Zn 含量降低,满足了Mg7Zn3的形成条件。 故随着热压时间的延长,Mg7Zn3的析出量增多。 α-Mg 基体上的微裂纹可能是由于沿晶界分布的金属间化合物的存在,成为应力集中区,从而萌生裂纹。

2.4 Mg-Zn 二元合金的腐蚀行为

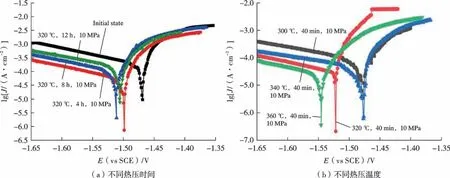

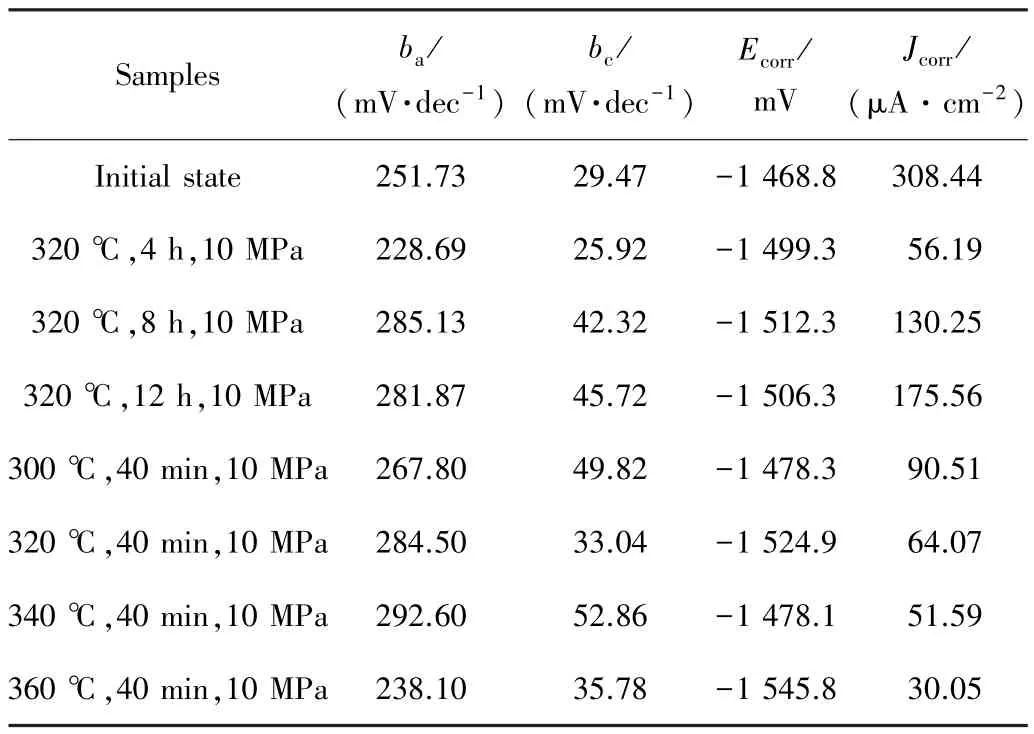

图5 为Mg-Zn 二元合金的动电位极化曲线。 表5为Mg-Zn 合金在模拟体液(SBF)中极化曲线的拟合结果。 分析图5a 和表5 可以看出,随着热压时间的延长,Mg-Zn 合金的自腐蚀电位与初始值-1 468.8 mV 电位相比,变化不大,而腐蚀电流密度(Jcorr) 从56.19 μA/cm2增加到175.56 μA/cm2,且阳极的变化值大于阴极的变化值,说明热压对阴极反应的影响小于阳极反应,Mg-Zn 二元合金的腐蚀行为主要受阳极反应的控制,且随时间的延长,耐蚀性降低。 分析图5b 和表5可以看出,随着热压温度从300 ℃上升到360 ℃,腐蚀电流密度从90.51 μA/cm2下降到30.05 μA/cm2,可推测随着热压温度的升高,Mg-Zn 二元合金的腐蚀速率降低,耐蚀性增强。

图5 Mg-Zn 二元合金的动电位极化曲线Fig.5 Potentiodynamic polarization curves of Mg-Zn binary alloy

表5 Mg-Zn 合金在模拟体液(SBF)中极化曲线的拟合结果Table 5 Fitting results of polarization curves of Mg-Zn alloys in SBF

Mg-Zn 合金在模拟体液中的Nyquist 谱如图6 所示,试样均出现3 段电弧:高频区电容弧、中频区电容弧和低频区感应弧,表明Mg-Zn 二元合金在模拟体液中的腐蚀过程经历了3 个阶段。 由镁合金的腐蚀机理可知,高频区电容弧反映了电荷或参与反应的物质通过腐蚀产物层的过程[9]。

图6 Mg-Zn 合金在模拟体液中的Nyquist 谱Fig.6 Nyquist spectra of Mg-Zn alloy in simulated body fluids

中频区的电容弧与离子在腐蚀产物层中的扩散有关,在低频区观察到的感应电弧与离子和电子的吸附过程有关。 随着热压时间的延长,阻抗谱中的电容弧半径和感应弧半径减小(图6a),特别是低频区域的感应弧明显减小,低频区域的感应弧代表着产物膜外表面与溶液双层电容之间的电荷反应传递过程。 随着热压时间延长,阳极电位正移,阳极活性增大。 随着热压温度的升高,高频区电容弧半径和中频区感应弧半径增大(图6b),说明热压后,试样都处于活化溶解状态,并容易形成腐蚀产物。

随热压时间的延长,合金中形成的条状组织增多,使合金组织的均匀性降低,导致腐蚀倾向增大[10],较硬的第二相颗粒在晶界产生大的应力,并产生微裂纹。同时,在α-Mg 基体中析出的细小Mg7Zn3的量增加,较多的二次相粒子与基体材料形成更多的原电池,从而降低了合金的耐腐蚀性能[11]。

随热压温度的升高,第二相的颗粒尺寸大大减小,第二相呈弥散分布,使合金的局部腐蚀倾向减弱。 随着腐蚀反应的进行,合金表面形成不溶性的腐蚀产物,阻碍了电荷的转移过程。 此外,腐蚀产物层不断增厚,有效地阻碍了电荷转移过程。 因此随着热压温度的升高,Mg-Zn 合金的耐蚀性逐渐提高。

3 结 论

(1)采用气相合金化法制备的Mg-Zn 二元合金,其冷凝态和热压态均由α-Mg、MgZn、Mg7Zn3和MgZn2相组成,只是物相峰的强度发生变化,表明气相合金化可以制备出纯度较高的Mg-Zn 二元合金。

(2)冷凝态试样经热压后,合金的整体组织更加均匀。 随热压温度的升高,合金基体和金属间化合物的塑性变形增大,并出现明显的条状组织。 随热压时间延长,在α-Mg 基体组织内,析出细小的Mg7Zn3,且数量逐渐增多,在压应力作用下,基体中产生一些微细裂纹。

(3)随着热压时间的延长,合金在模拟体液中的自腐蚀电位变化不大,但自腐蚀电流密度的增加明显,合金的耐蚀性减弱。 而随着热压温度的升高,合金的耐腐蚀性增强。