焦炉炭化室用后硅砖的分析研究

2024-03-05刘志云卢一国

刘志云 贾 硕 卢一国

中冶焦耐(大连)工程技术有限公司 辽宁大连 116085

焦炉是将煤加热干馏炭化成焦炭的热工设备,其主体由燃烧室、炭化室、炉顶、斜道、蓄热室和烟道等组成[1]。硅砖因高温下具有良好的体积稳定性和抗蠕变能力,在焦炉燃烧室、炭化室、炉顶、斜道等部位被大量使用,一座焦炉硅砖的用量通常在1万~2万t,占焦炉耐火材料总质量的60% ~70%[2]。焦炉的使用寿命非常长,一般都在25 a以上,最长可达50 a,甚至更长。在长达几十年的使用过程中,硅砖的性能也在缓慢地发生变化。大量实践表明,在炉龄后期常常需要对炭化室等工作环境更为恶劣的部位进行热态修补或者替换,以此来维持焦炉的正常运转。而当炭化室硅砖损坏严重或炉体变形严重时,焦炉也将最终停用。某钢厂的JN43型侧喷式焦炉使用40多年后停用拆除时,从焦炉炭化室炉墙上部、中部和下部用砖中分别挑选了外观损毁具有代表性的硅砖样品,从砖的外观和断面、各层带理化特性、物相组成、显微结构等4个方面对样品进行了研究,通过分析硅砖样品使用后发生的特性变化,探讨其损毁机制,以期为今后焦炉硅砖质量的提高、使用及维护方法的改进等提供一些指导或帮助。

1 用后硅砖的外观和断面变化

1.1 用后硅砖的外观

焦炉炭化室在使用过程中从上到下温度逐渐升高,上部与下部的炉温差约100℃[3],故本次从拆除的焦炉炭化室上、中、下部位分别选取硅砖样品进行分析。

从用后样品外观可看到,使用后不同部位硅砖炭化面和燃烧面外观变化不同:

(1)上部砖:炭化面外观与中部砖接近;位于立火道看火孔内的砖的燃烧面呈浅黄色,结构疏松。说明使用后该部位的砖受到了煤组分的渗透,但煤组分的渗透尚未至燃烧室侧立火道看火孔表层。炭化面未观察到磨损,但发生了烧结;砖的燃烧室侧立火道表层则发生了类似起泡的轻质化现象。

(2)中部砖:炭化面呈灰色及半釉化状态,分不清颗粒和基质;位于立火道间隔墙内的燃烧面观察到很薄的浅黄色层,稍有瓷化,表层下隐约呈青黑色。说明使用后该部位砖也受到煤组分渗透,且渗透深度接近砖厚。炭化面未观察到磨损,炭化面和燃烧面的表层有一定程度的烧结。

(3)下部砖:炭化面呈黑灰色,骨料颗粒显露,基质部分有较多麻坑;位于立火道的燃烧面呈青黑色釉化态。说明使用时从炭化面到燃烧面均受到了煤组分的渗透。此外,炭化面由于推焦操作和焦油中低熔点物的作用发生了磨损和侵蚀,而燃烧面则因高温作用出现了熔融。

1.2 用后硅砖的断面变化

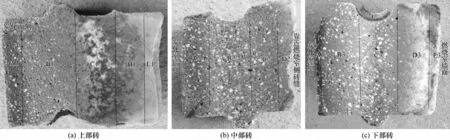

图1为炭化室上、中、下共3个部位硅砖样品的剖面照片。从图中可看到,用后硅砖从炭化室到燃烧室均形成了颜色、质地显著不同的层带,这与炭化室侧和燃烧室侧接触的介质、温度和使用工况不同有关。为探究不同部位硅砖的损毁机制,参考文献[4],沿炭化面到燃烧面方向依次将砖分割为4~5个层带,进行理化性能和显微结构的分析。

图1 炭化室上、中、下3个部位硅砖样品的剖面照片

2 用后硅砖的理化性能分析

2.1 化学组成

按GB/T 6901—2017分析焦炉炭化室用后硅砖在不同层带的化学组成,其结果见表1。从表1可以看出:

表1 焦炉炭化室用后硅砖在不同层带的化学组成

(1)上部砖中间C1、D1层带中Fe2O3、CaO含量明显高于其他层带的,尤其E1层带的最低。说明看火孔侧的高温作用使得低熔点物从燃烧室侧向炭化室侧迁移。

(2)下部砖E3层带中Fe2O3、CaO含量明显较其他层带的低。说明同上部砖一样,低熔点物从燃烧室侧向炭化室侧迁移,不同的是A3层带中Fe2O3、Al2O3成分反而比B3、C3、D3层带的略高,说明煤灰中的氧化物成分[5]向砖中渗透了,但A3层带仅约10 mm,说明渗透不深。结合文献[6],可以认为向硅砖中渗透的主要是煤中的焦油组分,它以固定碳的形式沉积在砖的气孔中,焦炉冷却后几乎完全氧化。总体来看,下部砖使用后变化不大。

(3)中部砖相对其他两个部位差别不明显,仅A2层带中Fe2O3、Al2O3成分比B2、C2、D2层带的略高,说明同下部砖一样,煤灰组分同样向砖中渗透了。

2.2 体积密度和显气孔率

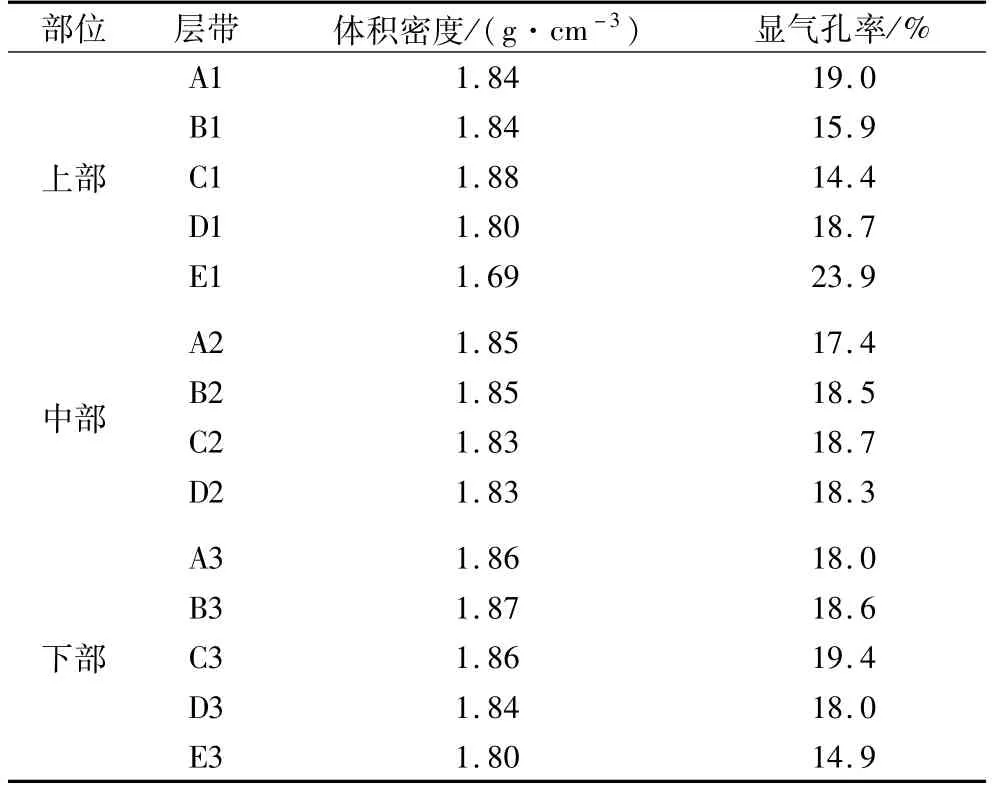

按GB/T 2997—2015检测焦炉炭化室用后硅砖在不同层带的体积密度和显气孔率,其结果见表2。

表2 焦炉炭化室用后硅砖在不同层带的体积密度和显气孔率

从表2可以看出,除了特定使用工况的上部砖D1、E1层带和下部砖E3层带外,用后其余各部位硅砖的显气孔率相较于新砖的明显降低,而体积密度相较于新砖的有所增加(新生产的焦炉炭化室硅砖体积密度一般为1.81~1.85 g·cm-3,显气孔率一般在20%~23%),说明使用后硅砖发生了烧结。图2示出了这几个典型区域层带在炭化室炉墙上的位置。

(1)上部E1层带:该区域位于燃烧室立火道看火孔表层。该区域压力为负压,高温下从立火道下降的空气会渗入该部位砖的液相表层并发生流动,产生一种类似“吹泡”的效应,故而造成体积密度降低,显气孔率升高,外观有明显的轻质化和发泡现象。但由于硅砖在约1 300℃时液相量很少,所以几十年来变化微小。

(2)上部D1层带:该区域为看火孔表层下面尚未到炭化室炉墙中心的一个区域。相较于新砖,该区域硅砖的显气孔率降低的同时,体积密度也降低了,该区域因炭化室渗透过来的可燃气和从看火孔渗透过来的空气而处于压力平衡状态,气体流动性差,高温烧结并未造成砖本质上的致密化,而只是将开口气孔变成了闭气孔。

(3)中部:该区域占炉墙体积95%以上,代表了焦炉炭化室炉墙在使用后的主要变化。从表2可看到,中部砖各层带的差异不大,相较于新砖,整体上呈现体积密度略有升高而显气孔率明显降低的特征。说明该区域砖在使用过程中因烧结体积略有收缩,同时有较多贯通气孔变成了闭气孔。

(4)下部E3层带:该区域为立火道烧嘴附近表层,是火焰辐射的高温区。相较于新砖,该区的体积密度略有降低,显气孔率降低较大。高温作用和可燃组分在砖中的氧化反应相互叠加,造成该区域砖熔融后将气体包裹其中,形成较多的密闭气孔,最终导致砖的体积密度不仅没有升高反而略有降低。

2.3 热膨胀特性和物相组成分析

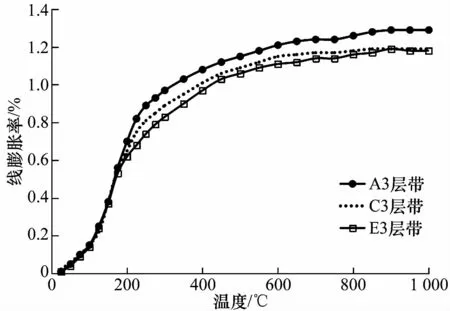

选取了理化性能变化较大的上部砖和下部砖进行线膨胀率测试(GB/T 7320—2018),各层带的线膨胀率曲线分别见图3和图4。

图3 炭化室上部砖在A1—E1层带的线膨胀率曲线

图4 炭化室下部砖在A3、C3、E3层带的线膨胀率曲线

从图3可看出:上部砖在A1—E1层带从室温至1 000℃的线膨胀率比新生产硅砖(室温至1 000℃时,线膨胀率一般为1.25% ~1.28%)的低。从图4可看出:下部砖A3层带线膨胀率最高,与新生产硅砖的大体一致;C3层带和E3层带在室温至1 000℃的线膨胀率明显比A3层带的低。

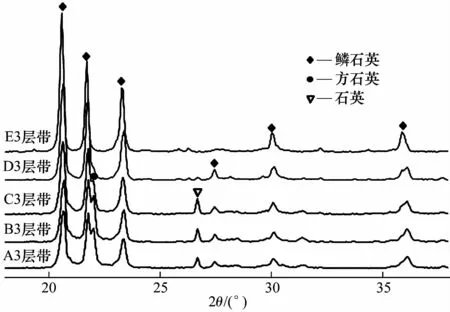

造成用后硅砖不同层带线膨胀率之间差异的原因,应是在1 200~1 470℃的工作温度和矿化剂存在条件下,硅砖中的残余石英和亚稳方石英转变为鳞石英[7],因而在升温过程中由晶型转变引起的体积增量减小,线膨胀率降低。为了验证这一结论,将上部砖和下部砖的各层带试样进行XRD分析,其结果见图5和图6。从图5和图6可看出,由于焦炉工作状态下炭化室炉墙各部位的温度不同,造成炭化室用后硅砖不同层带的物相组成也不同。大致可分为3种情况:1)下部砖A3、B3层带紧挨焦炭,温度低,含有鳞石英、方石英和石英相,其与新生产的焦炉硅砖物相含量相近;2)下部砖C3、D3层带和上部砖A1、B1层带,与新砖的物相相比,石英、方石英含量降低,鳞石英升高,此层带温度在1 100℃左右,方石英仅部分转化成了鳞石英[7];3)下部砖E3层带和上部砖C1、D1层带只含鳞石英,因为靠近燃烧室的一侧温度较高,能达到1 300℃以上,石英和方石英向鳞石英转化较完全[7]。

图5 上部砖不同层带的XRD图谱

图6 下部砖不同层带的XRD图谱

3 用后砖的显微结构分析

为了弄清炭化室炉墙硅砖使用后的显微结构变化,根据上述分析,从炭化室炉墙下部砖炭化室侧(A3层带和少部分B3层带)和靠近燃烧室侧(D3、E3层带)各制备一块试样,分别制成光学显微镜反光片和透光薄片,用ZEISSAxioskop40光学显微镜进行观察,分析其显微结构。

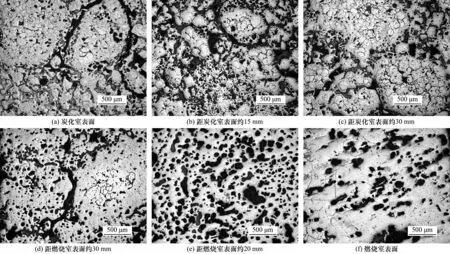

采用反光镜观察到的炭化室炉墙下部砖的显微结构照片见图7。从图7可以看出:靠近炭化室一侧,颗粒与基质间边界明显,颗粒周边和基质中存在较多不规则连通的气孔;靠近燃烧室一侧,砖呈熔融状态,形成多孔的整体,分不出颗粒与基质,其中的气孔多为圆形或近圆形的闭口气孔。

图7 炉墙下部砖的显微结构照片

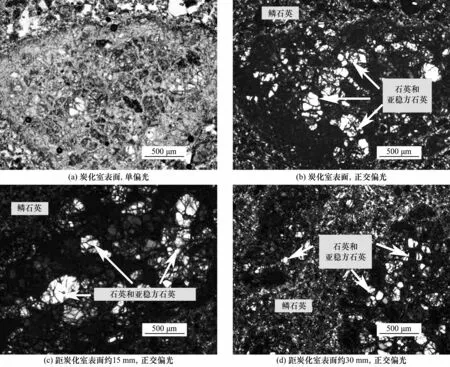

采用透光镜观察到的炉墙下部砖炭化面侧的显微结构照片见图8。从图8可以看出:炉墙下部炭化面侧,砖的大颗粒中明显存在较多的残余石英(亮白色粒状)和亚稳方石英(亮白色杂乱包裹分割的裂纹状颗粒),而大颗粒外围周边则全部鳞石英化,基质部分也全为鳞石英(矛头状);越是靠近炭化室表面,砖中大颗粒内部残余石英和亚稳方石英的晶粒尺寸越大,含量也越多;距离炭化室面侧越远,晶粒尺寸变小同时含量也在减少。

图8 炉墙下部砖炭化面侧的显微结构照片

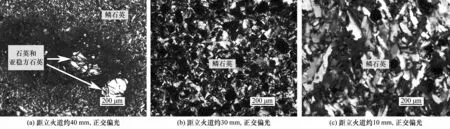

采用透光镜观察到的炉墙下部砖立火道侧(燃烧室侧)的显微结构照片见图9。从图9可以看出:在距离立火道约40 mm的区域,主晶相是鳞石英,但在极少量的大颗粒中发现有石英和方石英相;在距立火道约30 mm以内的区域,砖中全是鳞石英,且随着向立火道表层靠近,鳞石英的粒径逐渐长大,最大粒径为500~800μm,为巨大矛头状鳞石英双晶。

图9 炉墙下部砖燃烧室侧的显微结构照片

4 结论

(1)煤中的焦油组分对炉墙砖有很强的渗透作用,除了炉墙上部燃烧室立火道看火孔表层外,整个炉墙厚度内均有不同程度的渗透,炉墙下部炭化室侧渗透较严重,炉墙上部燃烧室侧渗透较轻,这种渗透反应是硅砖保持长寿命的原因之一。

(2)煤中氧化物组分(灰分)对炉墙砖的渗透反应非常轻微,仅在炉墙中部砖和下部砖炭化面表层可以看到,渗透未造成砖化学成分的显著变化和变质。

(3)因炭化室侧和燃烧室侧接触的介质和工作温度不同,焦炉炭化室炉墙经过长年使用后,从炭化室到燃烧室都形成了颜色和质地显著不同的层带,炉墙上、中、下3个不同部位的硅砖所形成的层带有所不同。

(4)使用40多年后,炉墙在高温作用下发生烧结,体积总体呈收缩趋势,但在极个别区域,用后砖的组织结构和性能发生了异常变化,一是立火道看火孔表面由于空气流入发生了轻微的发泡,二是立火道烧嘴附近的砖因高温作用和砖中渗透的可燃组分发生氧化反应出现熔融发泡。

(5)使用40多年后,炉墙燃烧室侧约1/3炉墙厚度内砖的显微结构、物相组成、物理性能发生了显著变化,主要表现形式有:方石英和石英相消失,鳞石英晶粒显著长大,较多开口气孔变成了闭气孔,线膨胀率降低。

(6)使用40多年后,炉墙靠炭化室侧约1/2的厚度内石英和方石英部分鳞石英化,造成该区域线膨胀率降低,在焦炉循环升降温过程中能完全抵消残余的少量石英转化造成的永久性体积膨胀。