无光耐沾污蒙皮面漆的研制及其应用

2024-03-05阮润琦薛玉华步明升郭年华崔少波刘顺崎

阮润琦,薛玉华,步明升,贺 辉,张 岩,汪 威,郭年华,王 黎,崔少波,刘顺崎,刘 超,高 鹏

(1海洋涂料国家重点实验室,海洋化工研究院有限公司,山东 青岛 266071;2 航空工业第一飞机设计研究院,陕西 西安 710089)

航空涂料是指用于飞机上的涂料。近些年,随着航空工业的迅速发展,航空涂料的需求也随之扩大,对航空涂料的性能要求也随之提高。其中飞机蒙皮涂料喷涂在飞机外表面,起着装饰及保护作用。飞机蒙皮涂料具有优异的柔韧性、耐水性、耐化学介质、耐候性、耐高低温、耐冲击性及附着力强等[1]。

飞机在飞行中会遇到各种恶劣的环境,如火山灰、沙尘暴等。这种环境下飞机表面易被污染物黏上,既影响美观,又降低了涂层的使用寿命,且增加了飞机的日常维护难度。现国内飞机公司提出在保证飞机蒙皮涂料性能的同时,需兼顾耐沾污性。

涂层的耐沾污性与涂料成膜后的粗糙度、致密性、硬度、吸水率、亲水/疏水性等及所在的环境密切相关。现有飞机蒙皮涂料虽能满足飞机蒙皮涂料的性能要求,但在无光状态下,其耐沾污性一般。尤其是无光飞机蒙皮涂料在整机喷涂时,有以下难点:①无光飞机蒙皮涂料的光泽较低(0~10),大面积喷涂时,容易出现颜色不均一,光泽不均一;②在保证飞机蒙皮涂料的基本性能前提下,尤其是无光漆,用无光树脂制成的无光漆或者高光树脂添加消光剂制成的无光漆难以兼顾耐沾污性能。长时间的飞行后,飞机的蒙皮涂料在污渍的覆盖下难以清洗,且飞机整体的颜色差异较大。因此,有必要研制符合新需求的无光耐沾污蒙皮面漆。

1 实验部分

1.1 实验原材料

丙烯酸树脂:湛新公司;氟碳树脂:自合成;异氰酸类固化剂:拜耳公司;分散剂、润湿剂、流平剂:BYK 公司; 消泡剂:Afcona 公司;光稳定剂、抗氧剂:天津利安隆新材料股份有限公司;颜料:美国杜邦、德国巴斯夫、河北朗思化工科技有限公司、日本三菱;填料:丹东天赐阻燃材料科技有限公司;消光粉:德国德固赛;溶剂:青岛海力加化学。

1.2 仪器设备

高速搅拌分散机BPF-H2.2,上海法孚莱能源技术有限公司;砂磨机LMZ0.5,耐驰(上海)机械仪器有限公司;防爆电子秤TCS-SG-EX 10,仕冈电子衡器有限公司;电热鼓风干燥箱YLA-6000,上海实验仪器厂有限公司;粗糙度仪DektakXT,美国布鲁克; 接触角测定仪OCA 50Pro,德国德菲;扫描电镜TM3030Plus,日本日立;光泽仪BGD516/3,标格达精密仪器(广州)有限公司。

1.3 试板的制备

1.3.1 耐沾污涂料的制备

(1)A组分的制备:按蒙皮面漆的配方依次将将丙烯酸树脂、氟碳树脂、助剂加入调漆罐中(配方总量≤20kg),高速分散10min;然后在搅拌停止状态下加入填料、颜料、溶剂,高速分散20min ,得到A组分浆料;对进A组分浆料行研磨,研磨转速为2000~2400 r/min,研磨温度不超过60℃,研磨至细度≤25μm;加入消光粉,分散20~40 min,调整不挥发物含量在65%~70%。

(2)B组分的制备:按照配方量混合异氰酸类固化剂及酯类溶剂,搅拌10min,控制不挥发物含量在70%~72%。

(3)C组分的制备:按照配方量混合酯类溶剂及酮类溶剂,搅拌10min,控制不挥发物含量在每100mL不超过25mg。

1.3.2 测试试板的制备

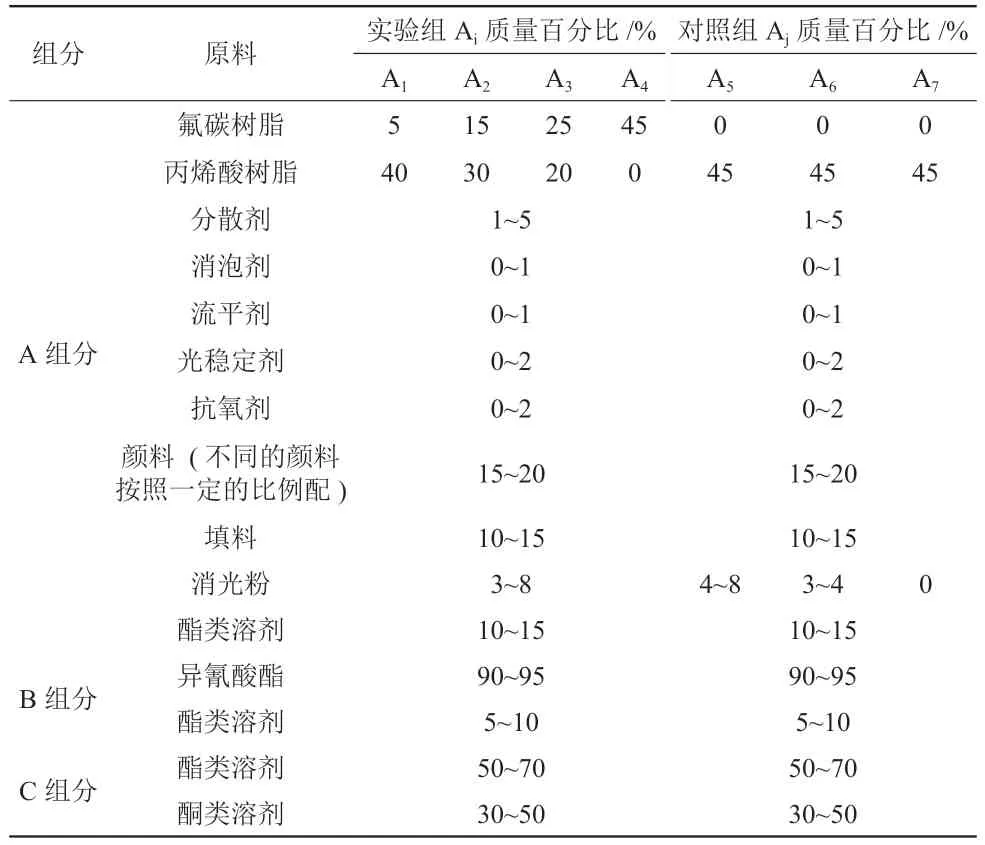

按照蒙皮面漆的配方表(表1)依次制得对照组Aj(A5、A6、A7)、实验组Ai(A1、A2、A3、A4) 、固化剂B、稀释剂C 。其中对照组A5除树脂添加量不同、颜色不同(联邦色卡号为37886,即颜料的成分配比不同,颜料的质量百分比与实验组Ai保持一致),其他与Ai相同。对照组A6与实验组Ai相比较,除树脂添加量不同、颜色不同(联邦色卡号为27886,即颜料的成分配比不同,颜料的质量百分比与实验组Ai保持一致),消光粉的含量比实验组Ai少4%,其他均相同。A7与实验组Ai相比,其树脂添加量不同、颜色不同(联邦色卡号为17886,即颜料的成分配比不同,颜料的质量百分比与实验组Ai保持一致),且A7不含消光粉,研磨细度≤10μm,其他与实验组Ai保持一致。

随着现代商业地产对停车位的需求、社会对消防和设备以及人防的要求越来越高,建筑工程中,地下室部分发挥着越来越重要的作用。地下室的结构设计应在满足建筑功能和安全的前提下,尽可能地采用较为经济节约和环保的方法。

表1 蒙皮面漆配方Table 1 The formulation of skin topcoat

按照A:B:C=4:(0.5~1.5):2比例混合Ai、B、C及Aj、B、C,分别喷涂(压枪法喷涂)在阿洛丁处理的铝合金板材及马口铁上,喷涂的膜厚为20~40 μm,常温干燥24h后,再放置60℃的烘箱中3h即制得所需试板。

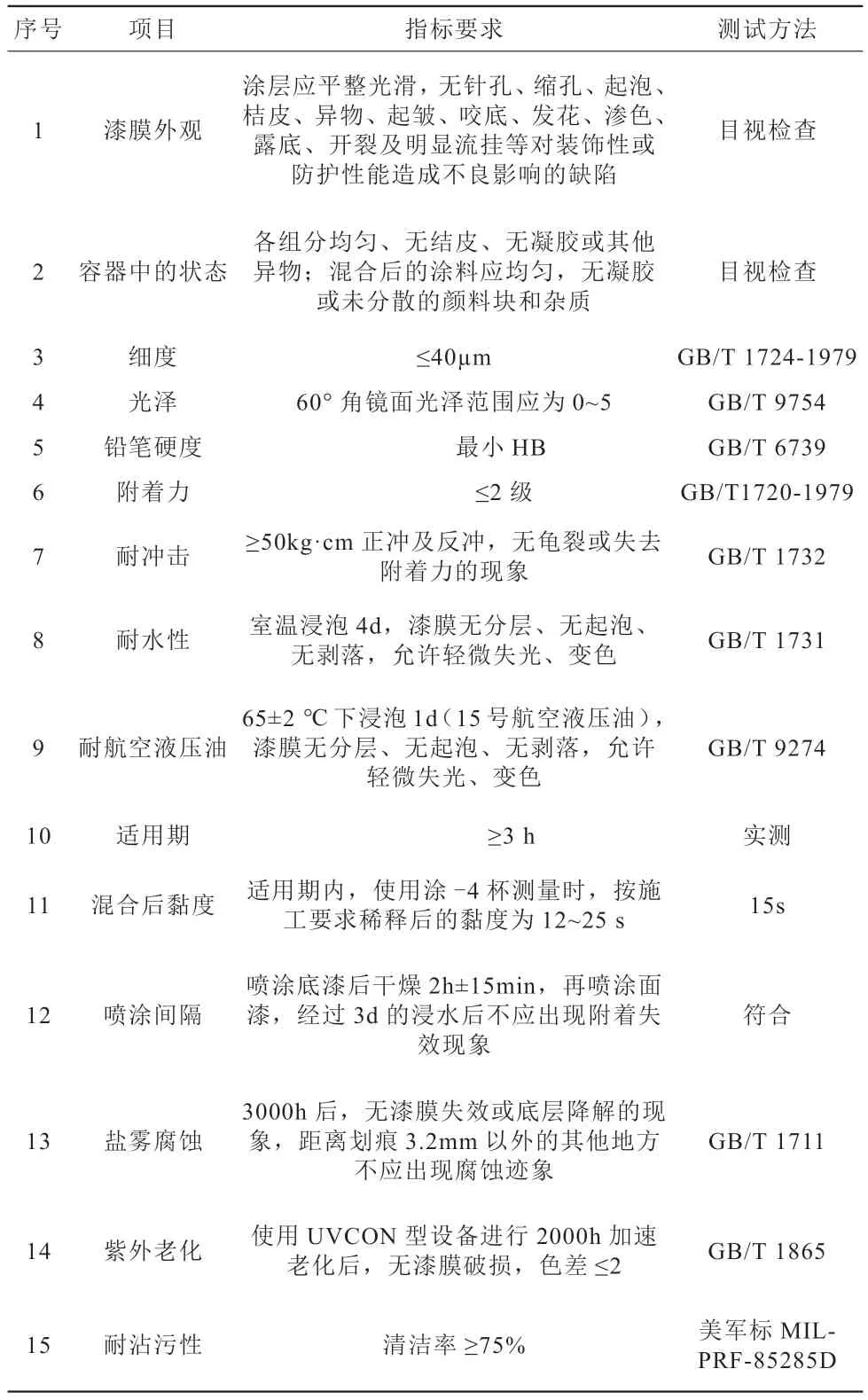

1.4 性能测试及方法

涂料成膜后性能测试见表2,包含漆膜的附着力、冲击性、硬度、耐性等。本文在研究丙烯酸体系的高光、半光、无光漆膜(对照组)的耐污性能后,发现无光漆膜的耐污性能较差,然后掺入自合成的改性氟碳树脂,并着重于除耐沾污性能外的其他性能都达到的前提下(或者更优异),对无光漆膜耐沾污性的影响。

表2 涂料的指标要求及测试方法Table 2 The index requirements and testing methods of coatings

1.4.1 光泽度的测试

在规定光源和接收器角度条件下,样品在镜面反射方向的反射光光通量与玻璃标样在该镜面反射方向的反射光光通量之比即为光泽度值,标样是折射率为1.567的抛光黑色玻璃在几何角度为60度下,设定其镜面光泽度值为100(光泽单位)。测试不同样板的光泽。取多次测量的平均值。

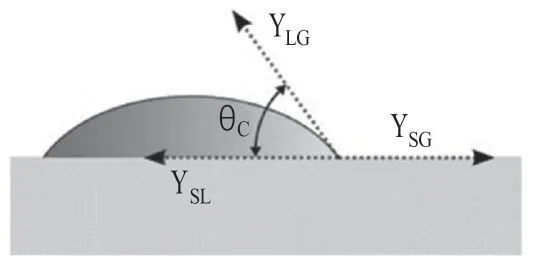

1.4.2 接触角的测试

接触角:是指在气、液、固三相交点处所作的气-液界面的切线穿过液体与固-液交界线之间的夹角θc,如图1所示。

图1 接触角示意图Fig. 1 The schematic diagram of contact angle

使用接触角测定仪OCA 50Pro, 对实验组及对照组的喷漆后的铝合金板测试,多次测量θc并取其平均值。

DektakXT探针式轮廓仪是采用精确的激光技术来测量材料的表面粗糙度。将制得的铝合金(或马口铁)板材放置在载物台上,测得实验组及对照组的漆膜粗糙度,并对数据进行处理分析。

1.4.4 漆膜表面形貌的观测

扫描电镜(SEM)分析是利用二次电子信号成像来观察样品的表面形态。裁剪5mm×5mm干燥后的铝合金板,采用扫描电镜TM3030Plus,观察实验组及对照组漆膜表面的形态。

1.4.5 耐沾污测试方法

采用美军标MIL-PRF-85285D 中规定的方法。

(1)人工污染物的制备:将(50.0±0.5)g碳黑与(500.0±1.0) g液压油(符合MIL-PRF-83282),按照比例混合于储存容器中,并在高剪切力下,高速分散15min,使两者充分混合。每次使用前,都要将该污染物进行充分搅拌均匀。

(2)测试过程:将制备好的样板用1%的清洁剂彻底清洗干净,在(49±2)℃下至少烘烤 18h后,用色差仪测得其亮度值L,记为A;然后在样板表面用软毛刷刷上人工污染物,涂刷均匀,再用吸油纸将样板表面多余的油尽量吸干,并且用5磅重的橡胶棒进行挤压,重复以上步骤两次后,将样板在(105±2)℃烘烤60min,用色差仪测得其亮度值L,记为B;样板烘干后用清洁剂进行清洗,直到样板上的人工污染物清洗干净为止,烘干后,测得亮度值L,记为C。

(3)清洁率计算。涂层清洁率(%)的计算式为:清洁率=[(C-B)/(A-B)]×100。

将制得的实验组铝合金板及对照组铝合金板用上述耐沾污测试方法测得数据(多次测试取平均值)。

2 结果与讨论

2.1 漆膜的耐沾污性

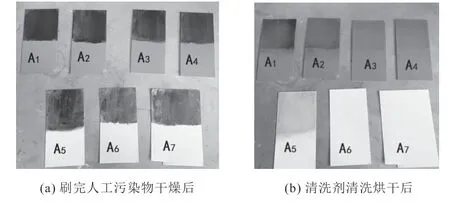

样板刷完人工污染物并在105℃干燥1h后与清洗剂清洗烘干后的对比图如图2所示,具体数据见表3。

图2 耐沾污对比图Fig. 2 The comparison chart of stain resistance

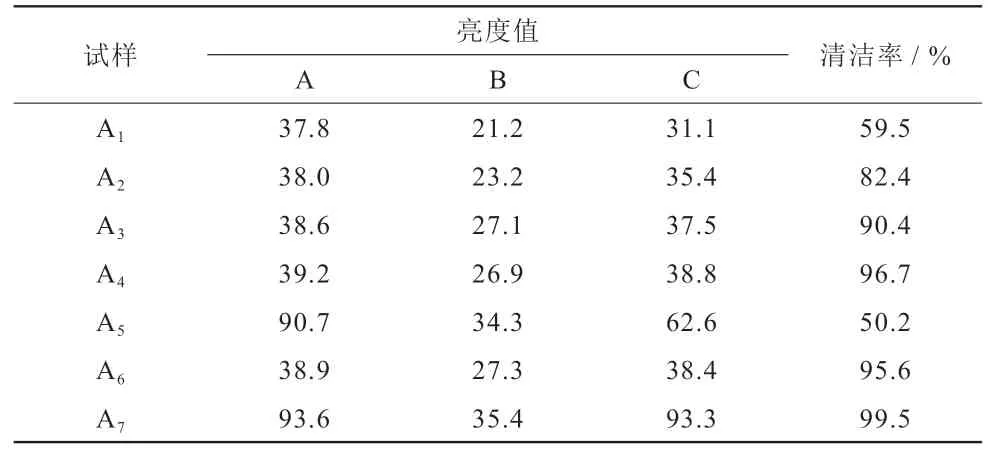

表3 耐沾污测试数据Table 3 The test data of stain resistance

由图2及表3的数据可知,A1、A5的清洁率均低于60%,A2的清洁率低于90%,A3、A4、A6、A7清洁率均高于90%。

2.2 漆膜粗糙度对耐污性的影响

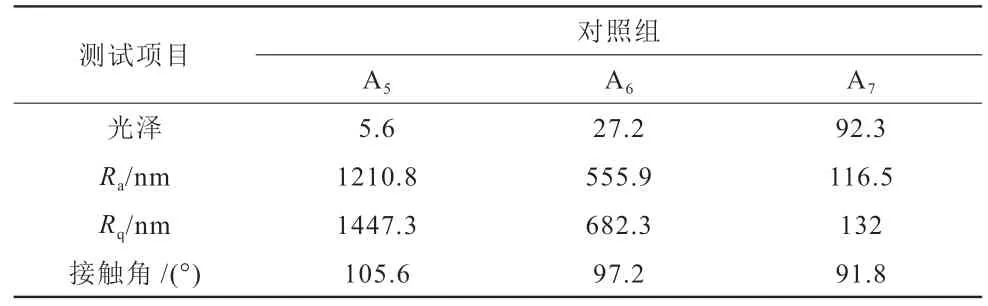

表4为不同光泽下漆膜的粗糙度、接触角及漆膜外观数据。A5、 A6、A7分别为丙烯酸体系的无光、半光、高光漆膜。由涂料的制备过程可知,消光粉的添加量影响漆膜的光泽。光泽越高,消光粉添加量越少,其漆膜表面越光滑。由表4可知,丙烯酸体系的半光及高光漆膜的耐污性都很好,丙烯酸体系的无光漆膜耐污性较差。

表4 对照组漆膜的粗糙度、接触角及漆膜外观Table 4 The roughness, contact angle and appearance of the paint of the control grop

如图3所示,分别为A5、 A6、A7的扫描电镜图,丙烯酸体系的半光及高光漆膜较为平整,无光漆膜则因消光粉添加量较多,导致其表面凹凸不平。在涂料的制备过程中,消光粉为后补加,其添加量对涂层的表面粗糙度有着重要的影响作用,随着消光粉量的增加, PVC(颜料体积浓度)值增大,涂层结构致密,漆膜的耐沾污性表现优异;当PVC值超过CPVC(临界颜料体积浓度)时,会导致涂膜的结构不致密,存在大量的微细孔隙,导致其表面凹凸不平,表面粗糙度(Ra值)急剧增大,细小的污染物容易侵入并滞留在漆膜里,从而造成耐沾污性变差。

图3 对照组扫描电镜图Fig. 3 The scanning electron microscopy images of the control group

2.3 氟碳树脂的添加量对耐污性的影响

飞机在恶劣环境中的污染物根据亲水及亲油性,分为亲水型和疏水型两类,针对这两种类型的污染物,市场研究开发了疏水型自清洁涂料和亲水型自清洁涂料[2]。本文选择具有低表面能的氟碳树脂复配丙烯酸树脂,从而减小漆膜表面张力,减轻污染物黏附[3-4],提高耐沾污性。

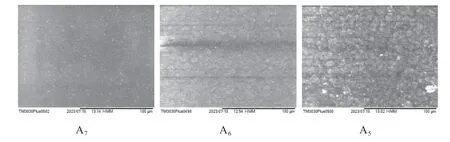

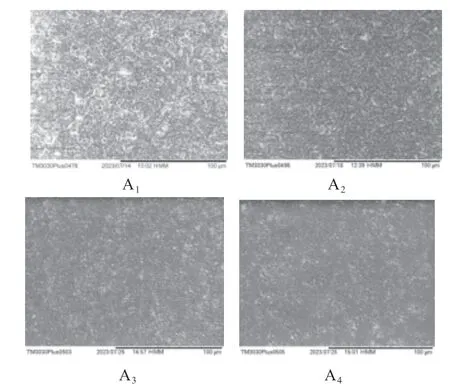

如图4所示,为不同氟碳树脂添加量下的扫描电镜图。A1、A2漆膜的表面颗粒明显多于A3、A4。当全为氟碳树脂时,耐污性能优异,但相应的涂料的成本增加,因此选择合适的树脂混合比例(氟碳树脂与丙烯酸树脂的比例约为1:1时)既能满足性能要求,又能降低成本。

图4 实验组扫描电镜图Fig. 4 The scanning electron microscopy images of the experimental group

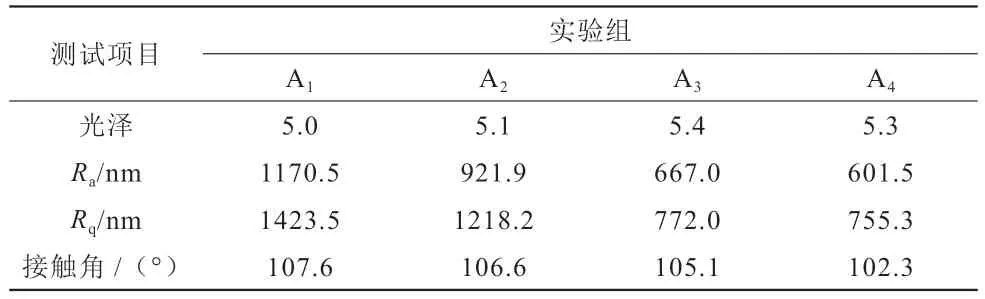

由表5可知,含氟碳树脂的无光漆膜的接触角在100°~110°之间,表现出疏水性。无光漆膜表面状态符合Wenzel模型[5-6],Wenzel方程表示在微结构化后粗糙表面表面张力将会放大。当θc<90°时,亲水表面在微结构化后,表面会更加的亲水。而当θc>90°,疏水表面在微结构化后,表面会更加的疏水[7]。且A3、A4的表面比A1、A2光滑,其PVC值未超过CPVC值。

表5 实验组漆膜表面粗糙度、光泽及漆膜外观Table 5 The surface roughness, gloss and appearance of the paint of the experimental group

3 结论

(1)丙烯酸体系中的高光(光泽90以上)及半光(光泽20~40)漆膜的清洁率均高于90%,表明丙烯酸体系的半光及高光涂层的耐沾污性能非常好。丙烯酸体系的无光(光泽0~10)涂层清洁率略高于50%,无光丙烯酸涂层的耐沾污性能不佳。漆膜表面越粗糙,其耐沾污性越差。

(2)漆膜的光泽主要由消光粉的量决定,其添加量为:无光>半光>高光(高光添加量为零),在涂料的制备过程中,消光粉为后补加,其添加量对涂层的表面粗糙度有着重要的影响作用,随着消光粉量的增加,PVC(颜料体积浓度)值增大,涂层结构致密,漆膜的耐沾污性表现优异;当PVC值超过CPVC(临界颜料体积浓度)时,会导致涂膜的结构不致密,存在大量的微细孔隙,导致其表面凹凸不平,表面粗糙度急剧增大,从而造成耐沾污性变差。

(3)氟碳树脂具有较低的表面能和良好的疏水性,因而具有优异的耐沾污性。将丙烯酸树脂与氟碳树脂混溶,可提高无光漆膜的耐沾污性。随着氟碳树脂量的增加,其清洁率逐步增大。当氟碳树脂占比较少时,耐沾污性能有提高,但未能达到90%以上。氟碳树脂与丙烯酸树脂的比例接近1:1时,则可制得无光耐沾污的蒙皮面漆,既能满所需的性能要求,又能降低成本。