移动式港口高架起重机设计要点分析

2024-03-05张金贵彭文正叶小松

张金贵 彭文正 叶小松

上海振华重工(集团)股份有限公司

1 引言

移动式港口高架起重机(以下简称高架吊),主要用于码头装卸区域的集装箱、散货、件杂货和大件装卸,其机动灵活具备很强的适应性。该产品适应于多种作业工况,对码头环境要求较低,可在吊钩、抓斗、集装箱吊具间灵活切换[1]。高架吊的工作级别一般定位在集装箱A7、抓斗A8、件杂货A6、大件A3[2],主要运行机构包括起升、变幅、回转、行走、支腿伸缩和顶升机构等。

2 设计要点分析

2.1 整机参数

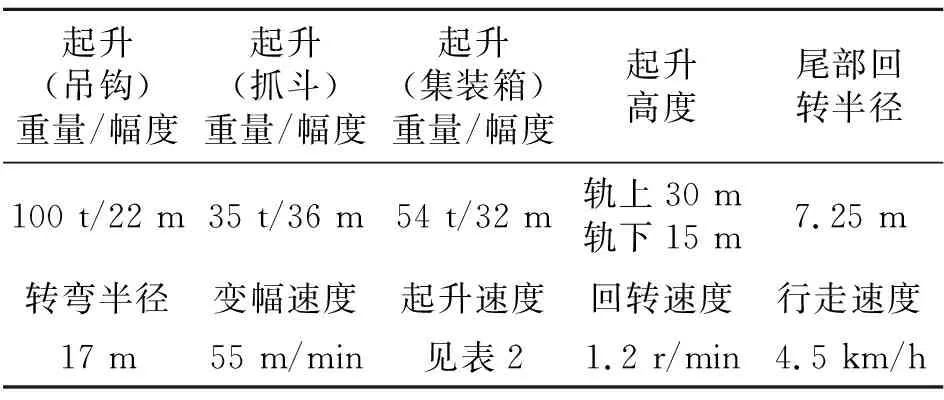

最大起重量100 t,最小工作幅度11 m,最大工作幅度48 m。采用滑轮补偿系统,可满足集装箱、抓斗、吊钩等几种作业工况;行走机构采用带独立悬挂轮胎结构。抓斗作业最高效率为1 000 t/h,集装箱作业效率可达25~30箱/h,单机吊钩最大起重量为100 t。整机技术参数见表1。

表1 技术参数表

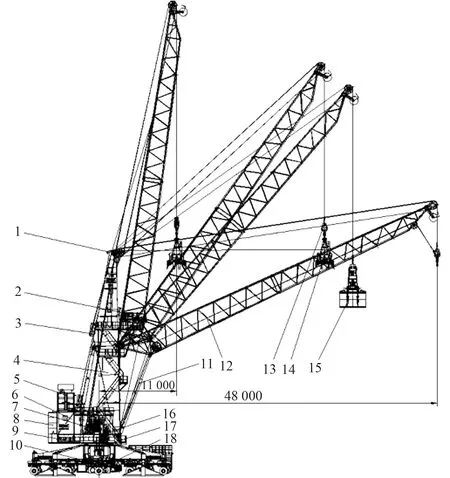

起重机主要组成部分包含:行走底盘、回转平台、臂架系统、塔架总成、钢丝绳缠绕系统、固定配重系统、活动配重系统、司机室、起升机构、回转机构、变幅机构、柴油发电机组、液压控制系统、电控系统、润滑系统、旋转吊钩总成、集装箱吊具、抓斗等(见图1)。起重机能够实现起升、回转、变幅、联合动作,其中集装箱吊具具备回转追随功能,集装箱吊具回转与起重机回转同步。抓斗采用普通机械四绳绳索抓斗,作业效率可以达到1 000 t/h,可选配可自动定点记忆功能,实现半自动作业。整机安装配备各种安全保护装置和报警装置,确保起重机安全可靠地适应昼夜装卸作业的要求。

1.钢丝绳缠绕系统 2.司机室 3.活动配重系统 4.塔架总成 5.柴油发电机组 6.电控系统 7.起升机构 8.固定配重系统 9.上部回转平台 10.下部行走底盘 11.变幅机构 12.臂架系统 13.旋转吊钩总成 14.集装箱吊具 15.抓斗 16.回转机构 17.润滑系统 18.液压控制系统图1 高架吊整机布置图

高架吊转场作业方便灵活,占用空间小,其轮胎移动底盘能够实现前进、后退、直行、横行、斜行、摆首、摆尾及八字转向、原地回转等动作,满足多种复杂路况的转场需求。起重机可在自带柴油发电机组供电下转场、作业,也可让岸电接入设备,供设备作业。为了便于设备维护,塔架与臂架头部滑轮的维护可通过变幅油缸的伸缩控制,使臂架头部安全着地,塔架随着放倒,实现在最低高度进行安全维护与维修。

2.2 机构设计分析

2.2.1 起升机构设计

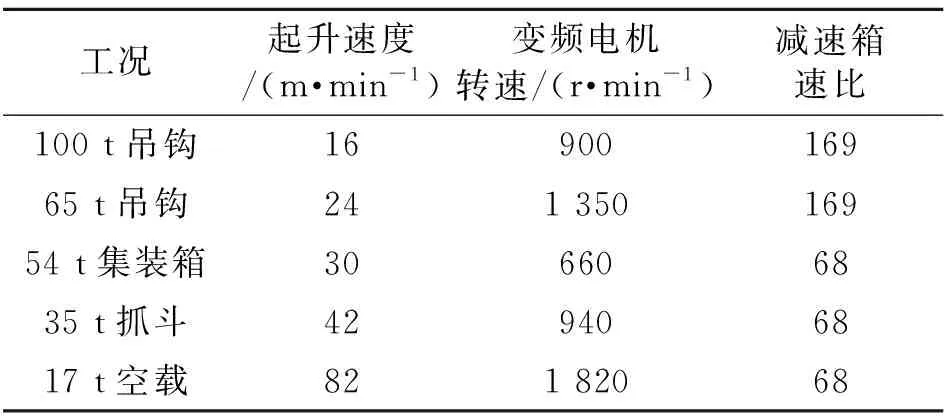

起升机构是高架吊的主要工作机构,要求载荷的上升与下降动作稳定可靠,在作业过程中任何一个位置均能安全地停稳。在减速箱高速轴处设置常闭式制动器,在卷筒芯轴处安装凸轮限位用以计算载荷的实时位置。用带销轴传感器的扭力臂来约束减速箱的旋转并称重起吊载荷。为了兼顾吊钩、抓斗和吊具不同作业速度,特别设计了速比分别是169和68的拨叉减速箱。169速比用于大起重量吊钩作业工况,68速比用于吊具和抓斗作业工况。输入动力采用变频电机,额定功率200 kW,基速993 r/min,双联卷筒直径960 mm。起升技术参数见表2。

表2 起升技术参数

2.2.2 行走底盘设计

行走底盘主结构材料为高强度Q460D钢材,主梁为箱型梁结构。行走支承为7轴线双轮胎结构,其中三轴线为驱动轴,轮胎规格采用12.00-20充气轮胎,轮辋分为驱动轮辋和制动轮辋2种规格,轮胎总数量为56只(见图2)。行走底盘自重约140 t,转向轮架数量14组,每台转向轮架都配备独立悬挂和齿轮双齿条转向装置,转向轮架额定负载33.4 t。驱动马达数量12个,最大行走速度4.5 km/h,纵向爬坡能力7%;悬挂总成14组,悬挂提升总行程500 mm。在行走底盘两侧各设置2组摆动支腿,支腿提升行程为300 mm。

图2 行走底盘结构

悬挂装置是带油缸的液压悬架,液压悬架能够让所有轮轴均匀承载并能调整行走底盘的高低,调整范围为±250 mm,可实现整机平升平降,也可单独调整一组独立悬架。为了保证行走安全,悬挂油缸设置双管路安全阀,当其中一根油管破裂时,该油路自动锁闭,避免车辆倾覆[3]。悬挂油缸为双作用缸,在高架吊的外伸摆动支腿起作用时,悬挂可收起,脱离地面。驱动悬挂安装有减速机和马达,实现驱动整机行走的功能。制动悬挂轮组能够实现整机行车制动和驻车制动。当行走路面凹凸不平时,底盘系统可以通过悬挂液压系统进行高低调整。

行走底盘的独立悬挂采用回转齿轮双齿条摆动缸的结构形式(见图3)。每个独立悬挂的承载能力为32 t,油缸最大行程567 mm,中心齿轮模数9,齿数36,最大回转角度185°,最大输出扭矩60 kNm,倾覆力矩131 kNm,支承载荷350 kN,齿轮齿条材质为42CrMo。采用液压驱动微电控制设计,能够单组独立转向,亦可同步实现直行八字转向、直行斜行、横行八字转向、横行斜行、前轴车辆行驶、后轴车辆行驶、中心回转等多种行驶和转向模式。

图3 回转齿轮双齿条摆动缸结构

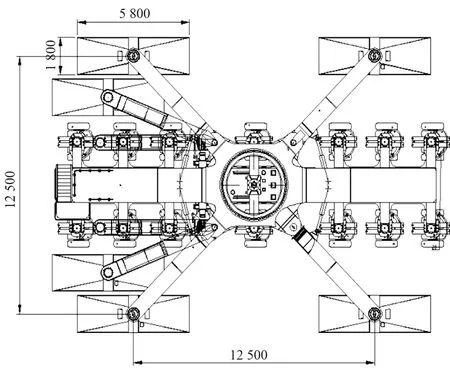

外伸支腿摆动后的最大中心距是12.5 m×12.5 m,外伸支腿在上装工作时打开并摆动到位,支承在地面上确保整机稳定。所有液压管道均安装在外伸支架内部,双动安全阀直接安装在每个外伸支架的液压支腿油缸顶部,以防止液压管道故障时造成的压力流失,外伸支架控制装置位于驾驶室和行走底盘上。支腿升降油缸设置双向液压锁、防爆阀及压力传感器。

液压刹车系统为底盘系统行车及驻车制动提供动力,制动轮组轴上有液压蹄制动器。如果液压传动失效,片式制动器会使所有车轮松开或锁紧。液压系统还配备散热系统,以满足液压驱动、转向和升降系统的散热要求。

液压系统控制装置位于驾驶室和行走底盘结构上。系统采用闭式电路,由电磁阀调节,并由驾驶舱内进行控制,系统压力设置为18 MPa。行进系统采用闭式电路,由可调流量泵和马达控制。由于拥有调速系统,所以该系统可以从零到最大允许值之间进行无极调速。

2.2.3 塔架结构设计

高架吊运输方式通常为汽车发运和船舶海运2种拆分式发运,立柱和臂架可放倒至地面,便于装船海运(见图4)。本机塔架是可拆式板梁结构,塔架与回转底盘采用铰轴连接,利用水平油缸推拆销轴。塔架结构高26 m,宽3.9 m,总重约36 t。臂架较长,为此拆分为2段发运。臂架为倒三角三弦杆管材桁架式结构,全长48 m分为2段,中间采用活节可拆式设计,主弦杆直径219 mm×25 mm,臂架总重约32 t。鉴于需要灵活转场的需求,要求臂架和塔柱能够在短时间内放倒或竖立,在现场需要快速可靠拼装。

图4 塔架臂架放倒结构形式图

2.3 载荷和稳定性试验

静载试验载荷按1.25倍相应幅度的额定起重量进行,起升至离地面100~200 mm处,悬空时间不少于10 min,以便检查起重机结构件的承载能力。额定载荷试验,臂架位于高架吊的正前方、正后方和正侧方3个位置并进行最大幅度和最小幅度的试验,试验载荷离开地面起升至最大高度,并测试带载360°回转的能力。动态载荷试验按1.1倍额定起重量在相应最大幅度情况下,臂架位于高架吊的正前方、正后方和正侧方3个位置,分别按额定试验载荷方式重复试验3次以检查验证各机构的功能情况。

稳定性试验检验高架吊的抗倾覆能力,试验载荷按1.25倍额定载荷,臂架位于整机最不利位置时,在相应幅度下慢速起升离开地面100~200 mm,并能稳定不少于5 min,所有外伸支腿盘不得脱离地面。

2.4 设计过程中遇到的主要问题分析

由于行走底盘的驱动、独立悬挂系统升降与回转、外伸支腿的顶升与摆动均采用液压驱动,导致行走底盘结构上液压硬管与软管数量过多,管路走向与排布容易交叉杂乱,安装难度大。

主驱动轮组的液压管路数量多,动力管径尺寸较大,在独立悬挂轮组回转过程中,液压油管在工作充油后硬度变高,导致回转拖链绷断。

外伸支腿外摆时与设置在回转齿轮双齿条摆动缸上方的回转角度编码器干涉。在试验过程中,行走底盘主箱型梁端部横板与纵向板过渡处理不当,导致箱梁腹板局部变形的问题。

3 结语

目前,国内高架吊的设计制造处于起步状态,仅有极少量的产品投入市场。通过介绍移动式港口高架起重机的研制过程,可为设备研发设计制造提供参考。