军用电缆压接失效故障分析与解决

2024-03-05姬明学

姬明学

(贵州航天电器股份有限公司,贵阳 550009)

0 引 言

在军用电缆网中,压接型连接器占比在60% 以上,其余为焊接型或其他连接,压接型又以坑压式压接为主。

判断压接是否合格,在性能方面主要测定耐拉力(拉脱力)和测量电压降(或测量压接电阻);在外观方面主要观察是否有断丝、窝丝、漏丝、绝缘间隙(线芯可见长度)过大、接触件镀层损伤、麻花针缩针、接触件变形等。 需要指出的是,过压也是压接过程中须避免的失效模式。 过压情况会导致接触件与导线之间空隙过小,增加压线筒对线芯的径向剪切,截面发生畸变[1],可能导致断线等其他异常。

在坑压式压接中,耐拉力不足的原因一般为欠压(压痕深度较浅)、压线筒不匹配、压线筒内壁污染(如涂覆823 保护剂等)等。 在耐拉力满足的情况下,压接电阻增大或不稳定(晃动导线时测量值变化、温冲试验前后阻值变化等),主要原因有线芯氧化、压线筒内壁镀层不良、线芯镀层固有特性(如镀锡导线压接电阻不如镀银稳定)、组成线芯的单根丝直径较大(总根数变少)、线芯上有未剥除干净的绝缘层等。

压接型连接器在完成导线端头压接后,一般需要使用胶黏剂灌封或堆胶固定。 在实际生产中,常有很多耐拉力、电压降、金相组织等参数在压接时合格,但在完成全部装配工序后,会发生压接端头电阻变大的情况。

对压接失效的分析不能局限在对压接工序的分析,压接失效与后续工艺过程息息相关,导致失效机理分析更为复杂,若只孤立分析压接工序,将无法找到失效的根本原因。 本工作拟通过对某型号电缆压接失效的分析,介绍在军用电缆网中常见的坑压式压接失效故障及其分析方法,并提出了增加点焊的方式来提升压接的可靠性。

1 典型压接失效案例分析

1.1 问题概述

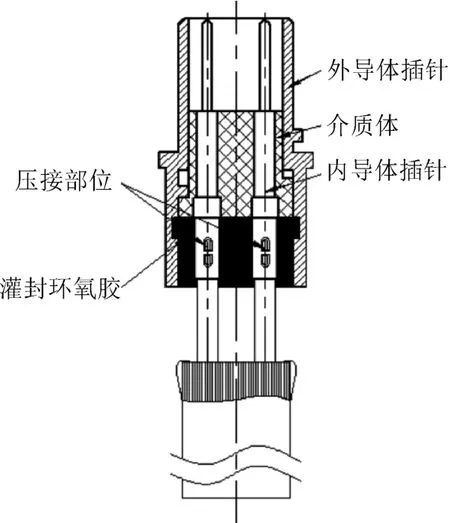

矩形差分混装电连接器中传输高频信号的插针合件,通常具有较小的尺寸和精密的结构,其结构示意图见图1。

图1 插针合件结构示意图

该产品用于传输高频信号,可靠性要求高,采用ABS1503KD24 屏蔽四芯线进行压接。 压接是一种永久性连接,通过金属在规定限度内的压缩和位移,将导线与接触件连接在一起,从而得到较好的机械强度和连续性。 一般认为,压接比焊接能够更好的承受环境的影响[1]。

产品完工后,测量导通电阻发现异常,正常电阻应在23 ~33 mΩ 范围内,但实测部分产品的电阻在58 ~135 mΩ 范围。 根据经验,压接常见失效模式中,接触电阻增加的故障原因是大气、电化腐蚀,以及不足压接等[2]。

复查相关首件检验记录,耐拉力、压接电阻均正常。 由于压接电阻测试需要刺破导线,一般采用间接测量法在确认导线电阻正常的前提下,测量导线尾端与压接端头之间的导通电阻,再减去非压接段导线的理论电阻即为压接电阻。

1.2 故障原因分析

分析压接类故障时,为了确保各分析环节不损坏故障件,并尽可能验证更多的故障原因,应优先进行无损检测,不到最后一步不轻易进行破坏性物理分析(DPA),如金相分析。

首先分析压线筒与线芯的适配性。 本故障件使用4 个相同的压线筒,压线筒结构示意图见图2。

图2 压线筒结构示意图

由图2 可知,压线筒内径为0.8 mm。 本工作中故障件使用ABS1503KD24 屏蔽四芯线,4 根同轴导线分别为蓝、红、黄、绿等4 种颜色,线规号为24,分别由19 股直径为0.13 mm 的镀银铜线径构成,线芯的截面面积为0.2 mm2。 压线筒为锡青铜线镀金。 导线与压线筒的适配性符合QJ 3085—1999《坑压式压接连接通用技术要求》附录D 及企业工艺规范要求,压线筒与线芯的适配对应情况见表1。

表1 压线筒与线芯的适配对应表

由表1 可知,故障件的压线筒内径与线芯适配,可以排除不适配导致的故障问题。

1.2.1 X 射线检查法

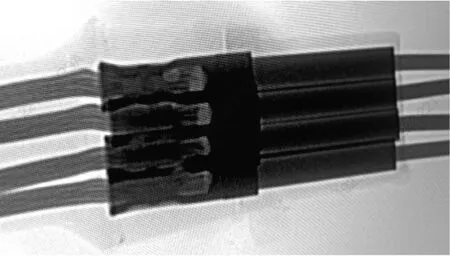

试验对失效插针合件故障件进行X 射线检查,其X 射线图片见图3。

图3 故障件射线图片

由图3 可知,该压接件压痕明显,线芯插入压线筒的深度满足要求,无断丝、窝丝、漏丝等现象。 将灌封用的环氧胶口移除,并清理除去压接件表面的胶粒后进行观察,发现其压痕一致性较好,无明显欠压现象。

本工作对其中两个失效插针合件故障件进行耐拉力测试,其耐拉力分别为45,46 N,均符合技术要求。

1.2.2 金相分析法

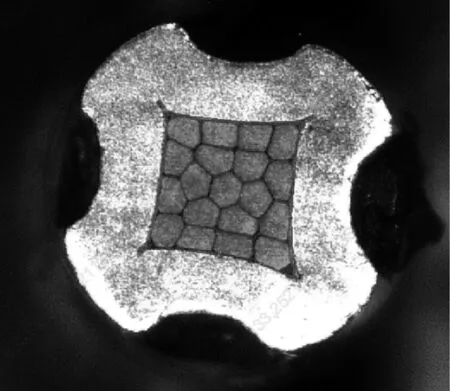

通过对故障件的压痕截面进行金相显微镜观察,其金相图见图4。

图4 故障件金相照片

根据GJB 5020—2001《压接连接技术要求》规定,空隙率不能超过10%。 当空隙率较大时,压线筒内芯线会产生不变形或变形不均匀现象,在此情况下,产生的压接不可靠,可能引起接触电阻变大和不稳定[3]。 由图4 可知,所有线芯均有变形,空隙率为8.27%,无明显依据表明压接工序有问题。

综合上述分析,按照常规压接合格标准,无法找到故障的根本原因。

1.2.3 工艺排查法

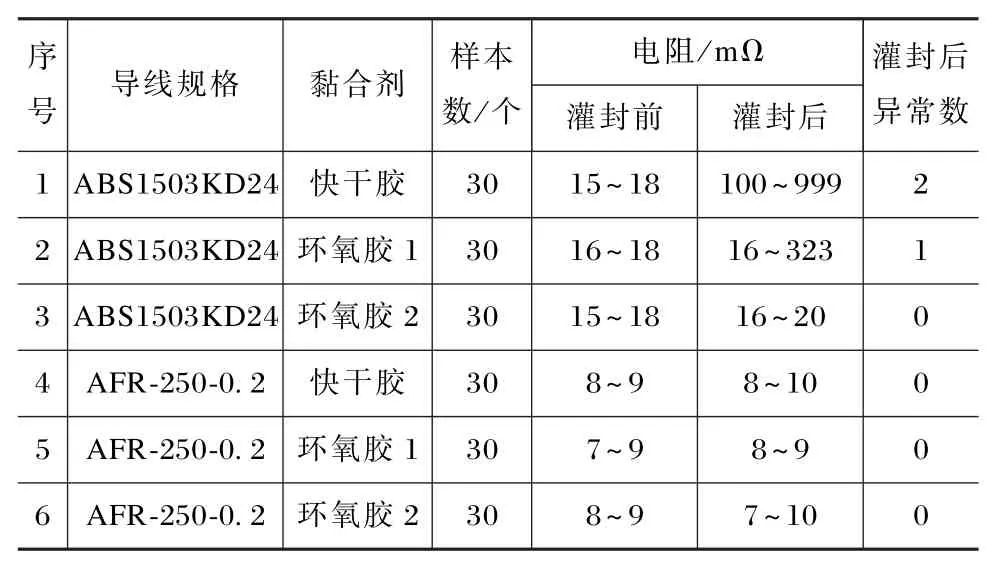

试验通过对比ABS1503KD24 屏蔽导线及常用的AFR-250-0.2(42/0.08)绕包导线,在相同线芯截面面积(0.2 mm2)下,前者线芯只有19 股,而后者有42 股,前者单股线芯更粗,线芯密度更小,压接工艺性能较绕包线差。

复查此插针合件装配工艺,在插针合件装入介质体过程中需要使用快干胶快速固定,然后需要灌封环氧胶最终固定。 初步判断为快干胶或环氧胶的胶液流动性较好,而ABS1503KD24 导线线芯较粗,压接后线芯缝隙较大,黏合剂渗入线芯缝隙中,减少了线芯与压线筒以及线芯间的接触面积,从而导致压接电阻增大。 使用同一批次压线筒,验证不同黏合剂和不同规格导线对压接电阻的影响,试验结果见表2。

表2 不同胶液和导线对压接电阻的影响

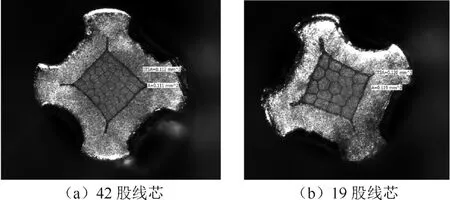

试验结果表明,黏合剂渗漏对压接电阻存在重大影响,且在相同截面面积下,线芯股数越少越容易受影响。 42 股线芯与19 股线芯的金相照片对比见图5。

图5 42 股线芯与19 股线芯的金相照片对比

由图5 可知,在相同线径下,42 股的金相组织更为紧密,黏合剂渗漏的风险更低。

2 解决措施

为了减少黏合剂渗漏对压接电阻的影响,采用压接后增加点焊的方式增强线芯与压线筒内壁的结合力。 根据点焊原理,使用一定直径的电极,在两电极之间将压接件压紧,利用电流通过焊件时产生的电阻热熔化母材金属,冷却后形成焊点,使压线筒与线芯的结合更为可靠[4],避免后续工艺过程对压接质量产生影响,点焊对压接电阻的影响见表3。

表3 点焊对压接电阻的影响对比

由表3 可知,通过在压接后增加点焊工序,灌胶前后的压接电阻无明显变化。

军用电缆组装件普遍使用环氧胶作为封装用胶,常用牌号有DG-3S、DG-4 等,该环氧胶具有流动性好、渗透力强等特点,也是黏合剂容易进入压接部位缝隙的原因;且黏合剂均具有热胀冷缩的特性。为了进一步验证点焊措施在严苛使用环境下的有效性,将电阻正常的产品按照GJB 1217A—2009《电连接器试验方法》中方法1003,按照B-2 试验条件进行温度冲击试验,试验结果见表4。

表4 温度冲击对压接电阻的影响对比

由表4 结果可知,在没有点焊措施的情况下,经过温度冲击试验后,个别样本会发生压接电阻变大的情况。 因此,在无法更换黏合剂及改变压接条件的情况下,通过增加点焊措施,可有效地解决黏合剂渗漏对压接电阻的影响。

3 结束语

本工作通过实际案例,介绍了压接电阻异常时的分析方法,并采取压接后增加点焊的方式解决黏合剂渗漏对压接电阻的影响,为分析类似案例提供了思路和方法。