海上浮式风机动态缆疲劳寿命分析

2024-03-05李志川支光凝汤宝云张吉祥陈可心

李志川,支光凝,齐 磊,汤宝云,张吉祥,陈可心

(1.中海油能源发展股份有限公司清洁能源分公司,天津 300459;2.渤海石油航务建筑工程有限责任公司,天津 300450;3.中国石油大学(北京)安全与海洋工程学院,北京 102249)

0 引 言

随着电线电缆行业的不断发展,传统电力电缆在超大传输容量及某些特殊场合的应用受到越来越多的限制。

近年来,我国海上风电装机容量持续增长。 截至2022年,累计装机容量预计达3 250 万kW,持续保持海上风电装机容量全球第一,我国海上风电加速向深远海发展[1]。 动态缆主要应用于浮式风电平台。 通常,电缆一端与上部浮式平台相连接,另一端与水下升压站相连接或敷埋在海床下,中段则悬挂在海水中,受海洋环境中动载荷影响较大,且上部浮式平台也在环境载荷作用下运动,使得电缆各处的力学性能响应较为复杂[2]。

国内外学者对动态缆展开了广泛研究。 阎军等[3]针对浮式风机用动态缆截面进行了电热磁耦合温度场分析和热力多物理场耦合分析,但未考虑不均匀分布荷载对动态缆疲劳寿命的影响。 祝茂宇等[4]的研究指出,填充形式会影响动态缆的拉伸性能,对弯曲性能无影响,但未考虑铠装钢丝与铜导体对动态缆拉伸性能的影响。 袁振钦等[5]基于时域疲劳分析法对浮式风电用动态缆的疲劳性能进行校核,总结了动态缆疲劳分析各阶段的理论方法;根据规范要求对长期海况进行分块处理,以减少分析工况;基于雨流计数法对应力时程进行统计,但未考虑使用有限元分析方法分析动态缆疲劳寿命。 陈大勇等[6]引入柔性动态缆整体线型的顺应性能指标,并采用OrcaFlex 软件建立了陡波线型的数值模型;通过改变不同浮筒段浮力模块之间的距离等主要布置参数,研究了各参数对柔性动态缆顺应性能的影响,但未提取动态缆整体张力、弯矩分布。 李伟民等[7]分析了脐带缆在轴向拉力作用下对内芯产生的径向压力;同时,基于截面布局多边形的概念,绘制多边形图,直观反映截面的承载能力和各单元受力的均匀情况,但并未使用受力情况进行疲劳寿命计算。TANINOKI R 等[8]开发了一种动态缆系统,实现了从浮动海上风力发电设施到岸上的稳定电力传输,但并未对动态缆后续安全使用寿命提出建议。 综上可知,目前鲜有针对动态缆疲劳寿命的研究。

本工作通过水动力分析、ABAQUS 与FE-SAFE联合仿真,研究动态缆在工况下的张力和弯矩分布情况,以及动态缆的易疲劳材料,得出动态缆疲劳寿命。

1 动态缆水动力分析

要模拟动态缆在海洋环境下的动态响应,需要建立有限元模型。 有限元模型是一种离散化的数值分析方法。 OrcaFlex 是一种非线性时域有限元软件,主要应用于海洋工程中系统的静态和动态建模,便于分析各海洋立管在静态和动态响应下的属性。该软件具有以下优势:擅长浮体与线杆结构的耦合模拟仿真;可以直接模拟各种海洋工程环境下的海况条件,包括海底深度、风浪流大小等;可以进行干涉、疲劳分析等。 本工作选用OrcaFlex 海洋有限元工程软件进行立管建模与分析。

1.1 环境参数与基本数据

在模拟仿真前,需要建立一个立管安装与工作的海洋环境。 主要包括以下几点:在不同水深下的海流速度、海底深度、风浪的相关属性和波浪的属性。 本工作的水动力可以分为波浪力和海流力。

波浪的特征由其高度定义。 波高为波峰和波谷之间的距离,波长为两个连续波峰之间的距离,波浪传播一个波长所用的时间为周期。 波浪形状取决于风的条件、水深和波浪本身的发展。 波浪基本上是以振荡运动为特征的表面现象,其幅度沿海底方向迅速减小,这意味着漂浮在海洋表面的物体将经历振荡运动。 当物体结构受到这种运动时,将经历循环载荷。 海浪对漂浮输油软管串所在的悬链式单点系泊(CALM)系统产生的作用力本质上是动态的,因为CALM 系统的位置随环境载荷的变化而变化,即浮式生产储油轮(FPSO)运动到合力载荷的方向,所以动态响应的研究十分重要。

海流被定义为由于梯度的存在而产生的大量水的运动。 盐度、密度、温度、压力、波高和潮位的变化产生梯度。 在沿海地区,海流是海洋结构中显著载荷的来源,特别是在系泊船舶上。

1.1.1 环境参数

波浪对于浮式结构的设计和稳定性的设计十分重要。

轻微持续的微风会产生最小的水波,为毛细波。飓风产生高能波,能量分布在一系列波周期内,波能的分布为波谱。 极大的海浪会通过撞击破坏坚固的海洋结构,而中等强度的持续海浪会导致波浪分为线性波(具有正弦轮廓)、非线性波(相对于静止水位,具有非对称轮廓)和破波。 每一种波在海洋工程中均有特殊的意义。

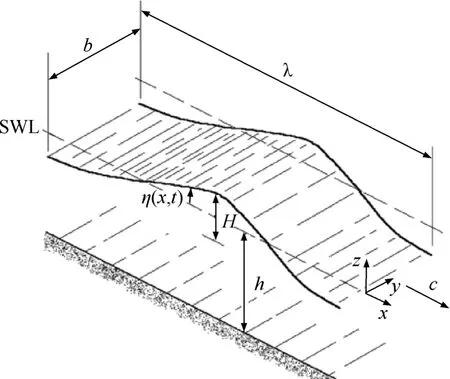

19 世纪中叶,Airy 对表面波的分析被称为艾里波理论或线性波理论。 源于Airy 分析的性质,其涉及无旋流线性连续性方程的解和线性化边界条件的应用。 由该理论导出的运动波特性与实际观察到的非常一致。 按照惯例,在二维波动力学问题中,通常会考虑右旋波,此处遵循该惯例,图1 为描绘的运行波。 图1 中,在水深h处,波高为H、波长为λ的波浪,以速率c在x方向传播。 垂直自由表面位移η(x,t) 从静水位(SWL)开始测量,是时间(t)和距离(x)的函数。

图1 线性波分析的示意图和符号

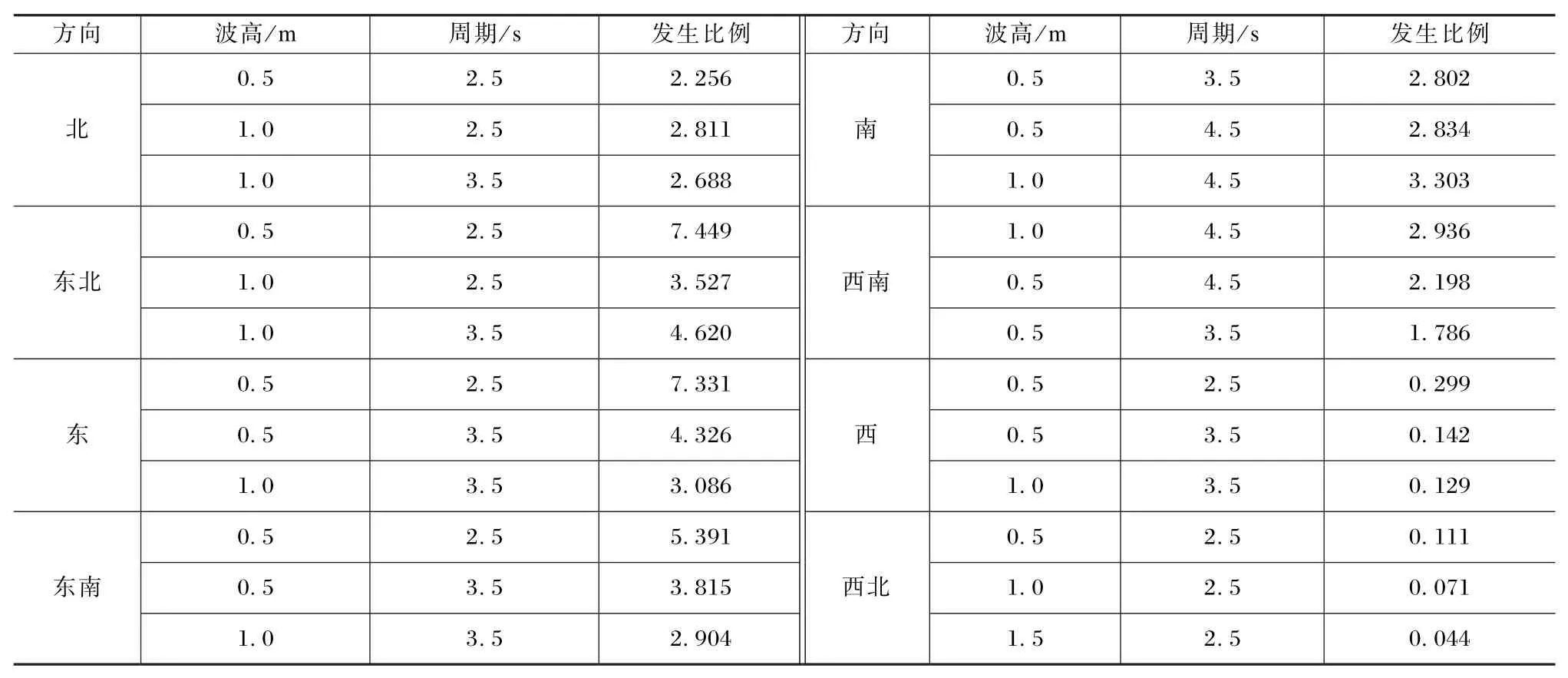

OrcaFlex 软件模拟真实运行情况,设定海床深度为120 m,具体海况见表1。

表1 波浪参数

海流速率与海水深度有关。 深水条件下,随着海水深度的增加,海流速率明显减小,海流参数见表2。

表2 海流参数

OrcaFlex 中的波浪类型有13 种。 在海洋工程、沿海工程等领域应用广泛的是Stokes五阶波。 在波浪参数的设置中,波浪角度为180°,波高为23 m,周期为15 s,波浪为Stokes 五阶波,波浪起始时间为-2 000 s。

根据Stokes 波浪理论,波浪可以被表示为一个正弦函数的超越方程的解,描述波浪幅度和波动速率随时间和空间变化的关系[9]。

1.1.2 电缆参数

根据NB/T 31117—2017《海上风电场交流海底电缆选型敷设技术导则》和GB/T 51190—2016《海底电力电缆输电工程设计规范》[10-11]选择电缆,确定动态缆的尺寸参数,见表3 和表4。 其中,电缆的刚度决定了其在环境载荷下的静态线型和时域动态响应。 铠装钢丝弯曲刚度和拉伸刚度通过查阅文献[12]获得。 设置动态缆的属性时,参数包括动态缆的内外径、密度、横截面的力学性能、动态缆水动力系数等。 表3 为动态缆的限制条件和力学属性,主要包括最大允许工作载荷、百年工况下的最小允许弯曲半径、弯曲刚度、轴向刚度、空气中单位长度的质量。 动态缆水动力系数主要包括动态缆的拖曳力系数、自升力系数和附加质量系数。 设定法向拖拽力系数为0.8,轴向拖拽力系数为0.4。

表3 动态缆力学性能参数

表4 动态缆尺寸参数

1.2 模型建立

以OrcaFlex 建立模型,立管采用LINE 单元,设定海洋深度为100 m,66 kV 动态缆总长为1 000 m,电缆导线工作温度为65 ℃,海水环境温度为25 ℃。 将表1 中的波浪参数输入模型中,设定边界条件后,进行水动力分析,得到柔性立管所受载荷的时间变化曲线图。 动态缆是多层螺旋缠绕结构,内外护套由聚乙烯高分子复合材料制成,具有相对较低的弹性模量和较大的泊松比,一般认为不会发生疲劳破坏,主要考虑动态缆内部金属材料单元铠装钢丝和铜导体的疲劳损伤破坏。

1.2.1 参数设置

1)材料和几何属性

OrcaFlex 模型包括风机整体、动态缆、重力块和浮力块。 动态缆的几何尺寸和力学性能见表5。

表5 动态缆几何属性

2)浮力块与重力块设置

重力块作为动力学响应分析中的重要组成部分,往往受到研究者们的忽视。 重力块的存在可以影响系统中其他对象的动力学响应。 例如,浮动结构物在受到波浪和风力作用时,重力块的质量会对结构物的运动和姿态产生影响。 文中通过合理设置重力块的属性,模拟结构物受到重力的作用,使得结构物的运动和响应更真实。 在OrcaFlex 软件中,利用动态缆的附件质量设计浮力块的位置及属性,见表6。

表6 浮力块与重力块位置

浮力块能够有效隔离悬挂点与触地区的动力响应,减少上部浮体运动导致管道触地区的动态屈曲等负面影响,同时减少动态缆在工作状况下的有效张力。 选取平台位移及运动周期,以强制运动的方式施加在顶部平台,平台上部位移为 0.1 m,运动周期为5.7 s。

1.2.2 动态缆连接与位置设置

在设定动态缆的自身属性之后,还需要确定动态缆的位置,包括以下两个方面。 一方面,动态缆连接点相对于海上浮体的空间坐标,此时的坐标系为海上浮体自身的坐标系,如连接船体,则坐标系为船体坐标系;另一方面,动态缆直接与海床相连,此时的坐标系则为相对于海床的坐标系。

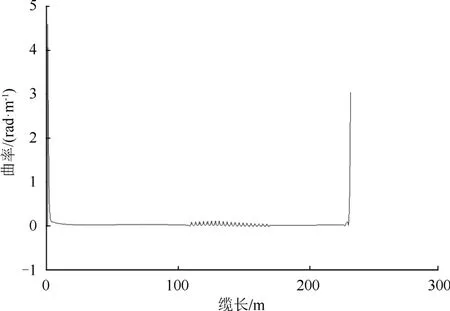

1.3 动态缆动态沿缆长度和时域分析

对动态缆沿轴向方向的张力与曲率进行分析,见图2 ~图4。 由图2 可知,最大张力位于动态缆与浮式平台的连接处A点,最大张力为33 kN。 由图3可知,动态缆最大曲率为3.2 rad·m-1。 由图4 可知,动态缆最大弯矩为32 kN·m,同样位于A点。对于浮筒段来说,可以观察到其张力有着一定程度的波动,曲率、弯矩也有着幅度较大的波动。 因此,顶部连接处A点与浮筒段均为危险部位。

图2 沿缆长方向张力分布

图3 沿缆长方向曲率分布

图4 沿缆长方向弯矩分布

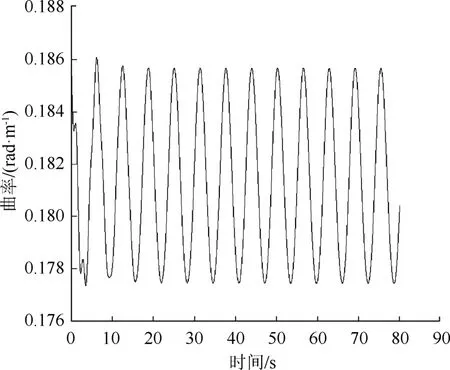

对浮筒段起始端进行荷载分析,其张力时程见图5,曲率时程见图6。 由图5 和图6 可知,最大张力为23.75 kN,最大曲率为2 rad·m-1。

图5 浮筒段张力时程

图6 浮筒段曲率时程

根据OrcaFlex 计算得到荷载时程曲线,图5 和图6 为对应的不同幅值下的循环次数,总时长为85 s。 将得到的最大张力输入ABAQUS 分析软件,进行应力分析。

2 动态缆有限元分析

2.1 动态缆建模

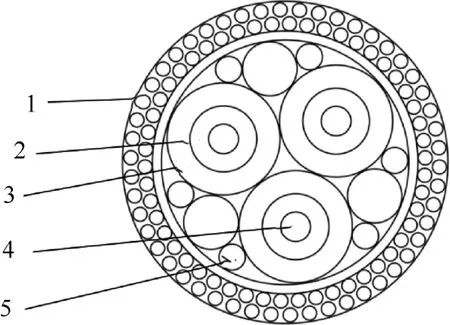

对于输电电压在110 kV 以下的海底电缆,一般选用三芯形式,其由3 根绝缘独立的导体组成,导体之间有填充物进行隔离,并通过铠装层进行机械保护。 电缆截面结构见图7。

图7 动态缆截面图

动态缆结构复杂,使用ABAQUS 建模难度较大。 因此,对于组成部分较复杂的弹性部件,采用Solidworks 进行三维建模,与ABAQUS 分析软件相接。 利用ABAQUS 建立15.24 cm(6 英寸)动态缆结构,设置单元属性、接触性质等。 为了避免端部效应,将动态缆长度设置为1 000 mm。 在条带和支撑层之间建立接触面,来模拟它们之间的相互作用。

动态缆内护套与外护套为高密度聚乙烯(HDPE),其铠装钢丝层采用高强度低碳合金钢10B21。 动态缆受到的载荷:内部压力为9.8 MPa;作用在动态缆上的弯矩约为5 kN·m,轴向拉力为10 kN(根据OrcaFlex 的载荷数据,在FE-SAFE 中进行相应的倍数缩放,以达到疲劳计算的目的)。

2.2 结果分析

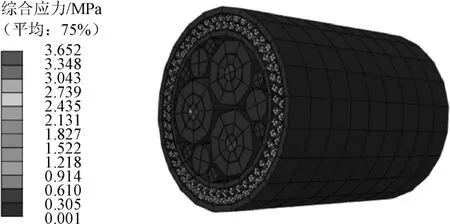

动态缆应力分析云图见图8 和图9。

图8 张力分析云图

图9 弯矩分析云图

由图8 可知,工作应力主要分布在铠装钢丝连接处附近区域,呈环状分布。 铜导体的工作应力比铠装钢丝低,显示铠装钢丝是结构薄弱处。

由图9 可知,最大弯矩为3.652 MPa。 铠装钢丝最大应力为73 MPa,在较为普遍的安全系数为1.5 的情况下,该处最大等效应力约为 109.5 MPa,小于S355JR 结构钢的材料屈服应力355 MPa。 综上,铠装钢丝的设计符合设计规范要求,满足实际极限设计工况的工作需要。

3 疲劳寿命分析

3.1 输入参数与材料设置

将ABAQUS 有限元计算结果导入FE-SAFE 中进行疲劳分析。 设置钢的材料属性, 导入由OrcaFlex 计算得到的载荷(动态缆的弯矩和拉伸载荷),进行应力强度因子分析;输入参数后,进行疲劳分析,得到载荷循环周期,再将疲劳计算结果导入ABAQUS 进行后处理分析。

动态缆构件包括铠装层和铜导体。 铠装层采用钢型号为S460MC,其抗拉强度为650 MPa,弹性模量为 2.06 × 105MPa。 铜导体的抗拉强度为286 MPa,弹性模量为1.17×105MPa。

3.2 寿命预测

基于所得载荷,对动态缆进行疲劳寿命模拟,得到动态缆疲劳寿命云图,见图10。 在张力作用下,动态缆最低循环次数约为1×106次。 由循环次数和波浪循环周期的乘积可得动态缆的疲劳寿命,在较为保守的安全系数为10 的情况下,动态缆的疲劳寿命约为25 a。

图10 动态缆受张力疲劳寿命云图

4 结束语

本工作借鉴深海立管及脐带缆疲劳分析方法,利用OrcaFlex,仿真模拟出长度为1 000 m 的动态缆在实际海况工作条件下的有效张力和曲率,得出动态缆在连接处和浮力块起始位置处存在破坏和疲劳。 将结果数据导入ABAQUS 中,得到应力分布情况,最终分析得到动态缆的疲劳寿命约为25 a。