城市轨道交通车载线缆状态评估分类方法

2024-03-05赵立伟

张 轶,周 媛,赵立伟

(1.上海申通地铁集团有限公司,上海 201100;2.中车青岛四方车辆研究所有限公司,青岛 266031)

0 引 言

城市轨道交通车辆的使用寿命一般要求为30 a。 随着上海城市轨道交通的建设发展,将近一半车辆的使用年限已超过15 a,线缆故障时有发生。然而,车载导线、线缆均为车辆的预埋件,大多布置在车辆线槽中,且难以更换。 车辆运行环境相对恶劣,由于负载波动、湿热环境、振动、检修拆装等因素,不可避免地会造成部分线缆寿命下降。 例如,6、7、8、9 号线车辆电气柜内的110 V 线缆出现绝缘层破损,导线裸露;2 号线车辆线缆均存在热老化、破损现象等。

目前,国内对车载线缆的寿命分析方法尚处于发展阶段,对已装车线缆的寿命分析几乎处于空白阶段,展开针对车载线缆的寿命评估方法研究十分必要。 线缆的测试评估一般分为离线测试和在线测试。 在线测试需要对复杂的电气参数进行实时监测,但在地铁车辆运行期间,线缆受到多种因素的影响,如高温、湿度、振动等,可能会导致检测结果的失真或不准确;此外,需要对线缆进行电气测试和接线操作,存在较高的电气安全风险;在运营状态下对线缆进行在线检测可能会干扰线路供电,甚至会引发火灾、短路等严重事故。 因此,线缆的在线评估应用较为困难,一般采用离线测试的方法。

在车载线缆寿命评估的相关研究中,孙卫平等[1]针对动车组线缆寿命评估技术进行研究,通过线缆热老化试验,建立阿伦尼乌斯(Arrhenius)模型,对新、旧线缆的寿命进行测试,并利用线缆老化经验公式,建立线缆剩余寿命评估模型,确定线缆寿命与里程和平均绝缘厚度之间的关系。 谢宝志等[2]对车载高压线缆的剩余寿命进行评估,提出了一种基于EA 寿命模型和模糊层次分析法的寿命评估方法,推算出车载高压线缆的剩余寿命。 龚国祥[3]通过常规绝缘材料的电气性能和机械物理性能检测、耐热性能评定和傅里叶红外光谱分析,研究了动车组线缆绝缘材料使用寿命和耐热性能参数之间的关系,对降低动车组线缆的安全隐患、保证车辆安全运行具有重要意义。 王春锋等[4]针对低烟无卤阻燃聚烯烃线缆材料,分别用常规热老化、差示扫描量热法推断线缆的剩余使用寿命;结果表明,绝缘材料的老化状态与活化能的变化有着密切关系,其老化程度可以通过活化能的变化来反映。 胡广胜等[5]以薄壁线缆为研究对象,在不同温度下进行加速老化,得到其寿命与温度的关系。

绝大多数研究只是对线缆进行热老化试验,获得其理论剩余使用寿命。 这种方法的时间周期较长,工程实际应用较少,且车载线缆数量较多,无法对全部线缆进行寿命评估试验。 因此,本工作针对上海地铁的实际运营情况,从线缆特点、运行环境、机械应力、线缆外观等角度对地铁线缆进行分析,筛选出需要评估的线缆;根据执行标准对线缆进行检测,获取线缆的状态,从而制定一套科学合理、工程实用的寿命评估规则,以优化车辆检修方案。

1 车载线缆老化机理

轨道交通车载线缆在车辆运行过程中,受各种恶劣工况的影响,绝缘材料的化学结构和成分会发生变化,影响线缆的物理参数(如强度、颜色、硬度等),容易出现绝缘老化。 线缆的绝缘老化是影响轨道交通车载线缆使用寿命的主要因素之一。

线缆绝缘的老化方式包括热老化、电老化、机械老化和环境老化等。 研究线缆绝缘的老化机理和影响因素,可以保护线缆绝缘,延长线缆使用寿命,对保证城市轨道交通车辆的安全运行具有重要意义。

1.1 热老化

轨道交通部分车载线缆的工作电压可达1 500 V,工作温度能够达到90 ℃以上。 当线缆负载过大或发生短路故障时,线缆绝缘的工作温度会在短时间内迅速升高。 线缆绝缘长期在高温环境下工作,不仅绝缘材料容易发生氧化降解和热降解,还会降低绝缘材料的相对分子质量;高温能够加快化学反应速率,加速线缆绝缘材料性能的劣化,进而降低线缆的绝缘性能和使用寿命。

1.2 电老化

若线缆绝缘存在缺陷,如气泡、划痕、杂质等,当线缆承受高电压时,电荷会在绝缘缺陷处堆积,当堆积到一定程度后,就会发生放电现象,严重的话会导致绝缘被击穿,引起线缆的电老化。

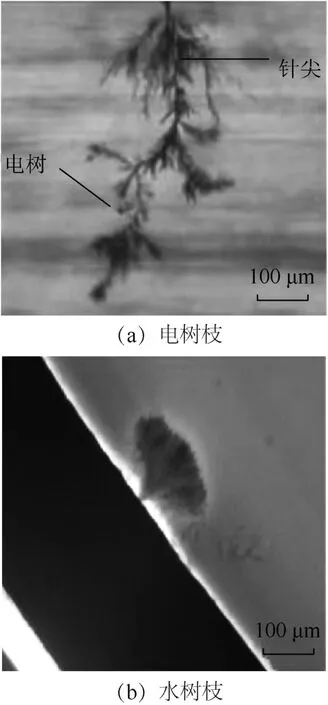

引起线缆绝缘电老化的因素有很多,均会导致其在绝缘缺陷处形成局部放电。 当放电持续一定时间后,就有可能形成贯穿性导电通道,形成电树枝[6]。 电树枝见图1(a)。

图1 电树枝和水树枝

当有水分渗入其中后,长期在电应力和水分的共同作用下,线缆绝缘层中会产生呈树状生长的充水微孔,形成水树枝[7-8],使得绝缘材料发生分解,失去绝缘效果。 水树枝见图1(b)。

1.3 机械老化

城市轨道交通车载线缆在敷设和车辆运行过程中,可能会受到摩擦、弯曲、机械振动、外力挤压等应力的作用。 当以上应力作用在线缆的绝缘层时,从线缆外观可能无法看出明显损伤,线缆整体性能也不会下降。 但是,在线缆绝缘的受力集中处容易出现微小缺陷,缺陷的存在会导致电荷堆积,从而发生局部放电,随着时间的延长,缺陷会发展成树枝通道,降低绝缘性能[9]。

1.4 环境老化

环境因素是影响线缆绝缘老化的主要因素之一。 线缆所处环境恶劣会加快线缆的老化速率。 调研显示,紫外线辐射、臭氧氧化、潮湿、酸碱盐雾、油污等均会对线缆造成影响,加快线缆老化速率,降低线缆的使用寿命。

2 线缆应力分析

上海地铁车载线缆以欧洲标准线缆(EN50306、EN50264、EN50382)为主。 EN50306 系列线缆为薄壁线缆,电压等级为300 V,主要作为列车的控制线缆使用;EN50264 系列线缆的电压等级为600 V 或1 800 V,主要作为列车的动力线缆使用;EN50382系列线缆的电压等级为1 800 V 或3 600 V,主要作为列车的高压供电线缆使用。

车载线缆作为城市轨道交通车辆的神经,对车辆的安全运行具有重要意义。 车载线缆在服役过程中易受机械应力、工作自身产生的热量等多种因素的共同作用,使得绝缘材料逐渐老化,从而降低线缆的力学性能和电气性能。 当线缆的性能下降至一定程度后,就会影响车辆的运行,甚至会对乘客产生安全隐患。 因此,对线缆进行评估,保证线缆安全可靠运行,对地铁车辆的重要性不言而喻。

2.1 热应力

温度是影响线缆绝缘材料寿命的关键因素。 线缆绝缘温度主要与线缆敷设方式和数量、线缆周边环境温度、导体工作温度等因素有关。 在城市轨道交通车载线缆中,以下情况易导致线缆温度升高,从而加快线缆的老化。

1)线缆承载的电流过大,导致线缆导体发热,绝缘材料温度上升。 例如,牵引系统的三相电机线缆,负责为牵引电机提供动力,从逆变器输出的电流可达上百安;在车辆运行期间,辅助逆变器长时间向全车的空调、压缩机、电灯等辅助设备持续供电。

2)部分车载线缆贴近高温设备。 例如,接地电阻发热,使得连接接地电阻的线缆温度升高;制动电阻在地铁车辆制动过程中吸收大量的热量,使得制动电阻线缆的温度升高。

3)动力线缆排列过于紧密或数量较多,在车辆运行时,线缆自身发热,由于散热性能较差,使得线缆周围环境温度升高。 例如,列车车底的中压母线与多根线缆成束排列在线槽内部、车顶的空调动力线缆封闭在波纹管内部等,均会导致线缆周围的环境和线缆绝缘温度升高。

4)长期持续的阳光暴晒,如裸露在车顶的受电弓线缆。 长期持续的高温使得线缆绝缘材料的结构和性能发生变化,出现热老化现象,进而导致线缆的性能劣化。 车载线缆的热老化主要表现为绝缘材料的抗张强度、断裂伸长率等机械性能下降,如线缆热老化寿命试验通常以断裂伸长率下降至初始性能的50%为判定基准。

2.2 电应力

车载线缆绝缘层存在缺陷时,电荷会在缺陷处堆积,达到一定程度后就会引起线缆电老化,使得线缆绝缘被击穿。 例如,车辆车底车轮附近线缆,长期裸露无防护,随着车辆的运行,泥水、污渍会从车轮甩到线缆上,并在其表面堆积,损伤线缆表面,电荷在损伤处累积,引起线缆局部电老化。

线缆电老化主要表现为线缆的耐压强度、绝缘电阻等电气性能的下降。 当线缆被击穿或绝缘电阻下降至规定范围之外时,线缆就会失效。

2.3 机械应力

车载线缆在敷设、运行过程中,难免会受到机械应力的影响,对线缆绝缘造成损伤,从而降低线缆的绝缘性能。 例如,跨接线缆裕量长,悬空在两节车厢间,当车辆运行或转弯时,随着车辆的运行而频繁晃动,承受额外的机械应力;设备柜内部空间有限,而线缆数量众多,不得不弯折,其弯折程度较为严重时,也会受到额外的机械应力;当线缆在敷设过程中发生扭曲时,线缆绝缘表面隆起形成褶皱,从而降低线缆的绝缘性能;地铁车辆在运行过程中受到振动和冲击,特别是在起停或经过过渡区域时,对线缆产生额外的应力,导致线缆磨损、断裂,或连接部件松动。

因此,线缆在承受额外的机械应力时,产生缺陷或发生形变,影响线缆的机械性能(如抗张强度、断裂伸长率等) 和电气性能(如耐压强度、绝缘电阻等)。

2.4 环境应力

上海地铁所处的环境相对恶劣,如紫外线强烈、潮湿、车道内部环境密闭、污染物较多、车上油污严重等。 裸露的线缆在长期工作时,如果不加以保护,就会降低绝缘材料的性能,加快线缆的老化。

1)表面油污。 当线缆受到油污污染时,油污可能会渗入绝缘层中,导致绝缘性能下降;油污中的物质可能会与线缆材料发生反应,使其变脆、硬化、劣化,加速线缆的老化过程,如车门电机附近线缆。

2)阳光直射。 线缆长期暴露在阳光下时,绝缘材料可能发生老化、劣化和硬化,导致绝缘性能下降。 紫外线也可能会使得线缆变脆、易碎,导致线缆的力学性能(如抗拉强度和耐冲击性能)下降,如车顶裸露的线缆。

3)雨水或冷凝水。 雨水或冷凝水渗入绝缘层后,会导致绝缘性能下降;此外,雨水会加速线缆导体的氧化,腐蚀线缆的绝缘材料,使得线缆受到损伤。 例如,车顶裸露的线缆容易受到雨水的影响;空调附近的线缆容易受到冷凝水的腐蚀。

线缆遭受环境应力后,其机械性能(如抗张强度、断裂伸长率等)和电气性能(如耐压强度、绝缘电阻等)均会受到影响而下降。

3 车载线缆寿命评估分类规则

线缆故障直接影响车辆运行的可靠性和安全性,一旦被动出现故障,将耗费大量人力、财力和时间成本对车辆进行整改和维修。 因此,需要研究车载线缆寿命状态的评估方法,作为线缆质量考核和维修策略制定的依据。

由于地铁车辆上线缆种类多、数量大,对全部车载线缆进行测试和老化评估难度较大。 因此,通过对线缆进行检查分析,包括线缆外观、运行环境、机械应力等,筛选出需要评估的线缆,设置线缆状态评估试验,以完成对线缆的评估。

结合现有的线缆寿命评估方法和线缆现场情况的统计分析,制定车载线缆分类评估规则,见图2。

线缆外观检查。 对线缆进行常规检查,初步判断外观是否有明显异常。 例如,线缆颜色异常、严重褪色;线缆破损、导体裸露;线缆大面积皲裂;线缆护套发脆、发硬、掉皮;接线端子存在烧焦痕迹、变色。当出现以上情况时,建议直接更换线缆。 对没有明显异常的线缆进行下一步分析判断。

工程实用性分析。 从车辆安装布局造成的运行环境(如热应力、阳光直射、雨水、冷凝水、臭氧、酸碱、油污、化学腐蚀等)、机械应力(如过度弯曲、晃动、褶皱、拉伸等)等角度,筛选出地铁车辆工作环境较恶劣的线缆,对其进行状态测试或老化评估分析。

状态评估。 对线缆进行状态测试,如电气性能试验、机械性能试验、环境试验等。 此类试验的试验周期较短,可以快速判断线缆当前的状态是否满足标准规定的性能要求。

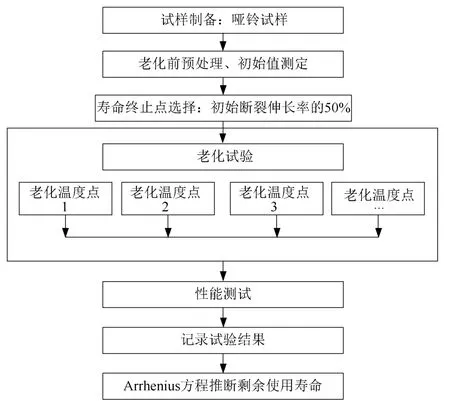

加速老化试验。 测试线缆在不同老化温度下的寿命,并对老化温度和相关寿命的测试数据进行拟合,利用Arrhenius 方程推算其理论剩余使用寿命,有助于线缆的维修保养和使用寿命的延长。 其中,热老化试验可以评估线缆服役过程中的可靠性,热老化试验流程见图3。

图3 热老化试验评估流程

4 状态检测试验

结合现场需求,充分考虑工程实用性,对筛选出的线缆进行电气试验、机械性能试验、环境试验和热老化试验。 其中,电气试验方法及参考标准见表1,机械性能试验、环境试验方法及参考标准见表2。

表1 电气试验方法及参考标准

表2 机械性能试验、环境试验方法及参考标准

5 线缆评估规则

地铁车辆一般每10 a 会进行一次架大修。 在架大修期间,对运营约10 a 的上海13 号线地铁车辆上的线缆进行检查分析,主要包括车顶、车底、车厢内顶部盖板、设备柜等位置的线缆。 经检查,车载线缆外观完整性良好,无明显异常。 进一步对线缆进行分析,部分线缆评估规则如下。

1)牵引电机线缆。 从牵引逆变器到牵引电机的线缆为动力线缆,电流大,负载高;线缆数量较多,排列紧密,散热性能较差,受热应力影响较大;牵引电机线缆安装固定在车底线槽之内,不易获取。 可以对此类线缆进行热老化试验,评估其剩余使用寿命。

2)受电弓线缆。 受电弓线缆裸露在车顶,易受日光直射、雨水等气候条件的影响,发生热老化和环境老化;线缆较短,易更换。 可以对其进行电气性能试验和机械性能试验,评估其当前状态。

3)车门附近的线缆。 车门附近有电机和丝杠,附近线缆的表面容易附着油污,油污会对线缆的绝缘寿命造成影响。 因此,除了进行电气性能试验和机械性能试验外,还应对其进行油料等环境试验,评估其在油料污染情况下的线缆状态。

4)跨接线缆。 跨接线缆是随着车辆运行机械运动最多的线缆,不可避免地会造成机械损伤。 可以进行机械性能试验和电气性能试验,评估其绝缘状态,保证线缆的安全运行。

6 结 论

通过对上海地铁车载线缆进行分类梳理,形成车载线缆寿命状态评估流程,为车辆检修方案提供依据,可有效提高地铁车辆系统的安全性与可靠性,降低故障发生几率。 除此之外,对线缆寿命及状态进行评估,完善维修要求或提高对供应商的技术要求,从而降低维保成本和后期整改的可能。 从行业领域来看,有利于积极促进城轨装备产业健康发展,具有非常重要的现实意义和良好的应用前景。