高电压大电流柔性脉冲功率同轴电缆设计

2024-03-05李永江

樊 群,李永江

(南京全信传输科技股份有限公司,南京 211113)

0 引 言

脉冲功率技术作为新兴特种电源技术,通过能量的长久存储和瞬时释放能够实现能量压缩和功率放大,广泛应用于电磁发射、强磁脉冲、核聚变等领域。 通常,脉冲功率系统采用模块化设计,由若干脉冲功率单元组成,瞬时功率巨大,负载和储能模块之间的连接电缆须承受高压环境、高度弯曲,单根电缆的瞬时载流量可达数万安培,甚至数十万安培。 若按通用直流电缆规范设计,截面积将会有数万平方毫米,导致电缆外径和质量较大,难以弯曲,无法在工程中应用。 目前,脉冲大电流的主要传输介质有同轴电缆和六芯绞合电缆[1-2]。 其中,同轴电缆包括柔性同轴电缆和内置铜冷却管电缆。 内置铜冷却管电缆较硬,难以弯曲。 柔性同轴电缆外导体采用细铜丝多层编织或粗铜丝稀疏缠绕,以实现回路低阻抗,在使用中易发生护套扭损等故障[3]。

本工作基于脉冲功率技术对电缆的柔软性能、耐高压、大电流、低回路电阻需求与传统电缆性能的矛盾,设计研制了一种高电压大电流柔性脉冲功率同轴电缆。 试验表明,产品达到了设计预期,可实现相应的性能和功能。

1 结构设计

1.1 关键技术指标

高电压大电流柔性脉冲功率同轴电缆主要用于实现兆安级脉冲电流的可靠传输。 电缆的关键性能指标见表1。

表1 关键性能要求

1.2 结构设计

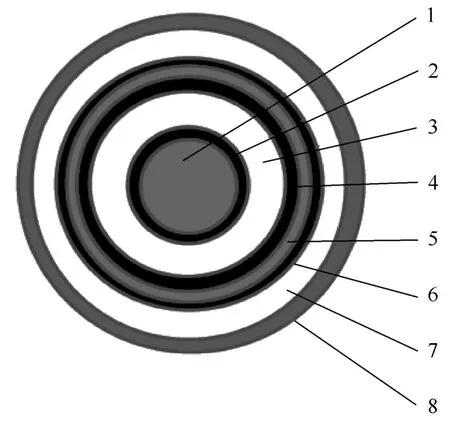

电缆结构设计的难点是如何在耐高压、大电流和低回路电阻的前提下确保实现电缆的超柔性能,主要通过同轴低回路电阻设计、大截面柔软外导体设计和关键材料筛选等技术来实现。 电缆的结构见图1,尺寸见表2。 其中,电缆的质量为3.9 kg·m-1。

图1 电缆结构示意图

表2 电缆结构尺寸参数设计

2 关键技术

2.1 柔软同轴低回路电阻

导体材料、截面积、电阻、电流密度和弯曲性能是超柔脉冲电缆的设计关键点。 为了解决高压同轴电缆内、外导体等阻抗时外导体刚性大,从而影响弯曲性能的问题,通过导体材料、结构和绞合工艺之间的相互关系设计高柔性结构。 本工作内导体采用6类柔软结构,外导体采用“股线同向紧密缠绕+单层编织”的复合结构,使内、外截面相同,并结合节距设置,使直流电阻相同,以实现内、外导体在构成大载流回路时的低电阻、高柔性,以及系统对电缆的弯曲性能要求。

2.2 大截面柔软外导体结构

外导体结构是影响同轴电力电缆通流能力的主要因素。 结构合理的外导体可以提高其抵抗电磁力的能力和通流能力,提高运行安全,避免护套在电缆弯曲时产生形变爆裂。

本工作外导体设计采用“股线同向紧密缠绕+单层编织”的复合结构。 采用多根细铜丝以小节距绞合成股;股线再以小节距同向紧密排列缠绕在内绝缘外周;股线缠绕外用编织单层镀锡铜丝,紧密约束内层缠绕股线,以确保电缆的柔软性能,防止因重复弯曲产生的形变。

2.3 材料选择

2.3.1 导体材料

高电压大电流柔性脉冲功率同轴电缆对柔软性能有较高的要求。 绝缘可考虑采用柔软型交联橡胶,交联材料在发热工况下易与裸铜发生化学反应,会降低导体的导电能力和绝缘的物理机械性能。 本工作选用6 类柔软镀锡绞合铜导体。

2.3.2 屏蔽和绝缘材料

良好的绝缘层是脉冲功率电缆在高电压下可靠工作的保证,电缆需要通过5 min 的直流电压为20 kV 的耐压测试。 内导体挤包屏蔽、绝缘和绝缘挤包屏蔽采用三层共挤结构,可有效控制同心度和圆整度,以控制电缆外径和质量,保证其综合性能。硫化乙丙橡胶具有优异的电气性能、耐热老化、抗臭氧、耐气候、耐电晕、耐腐蚀和工艺性能。 本工作中三层共挤层与外绝缘层的材料均采用硫化乙丙橡胶,耐低温可达-30 ℃,长期工作温度为90 ℃,短路工作温度为250 ℃,短时工作温度为130 ℃。

2.4 护套材料

柔软电缆的常用护套材料主要包括热塑性弹性体和聚醚型聚氨酯。 热塑性弹性体具有良好的机械强度、优良的回弹性能、宽广的使用温度和较好的加工工艺特性,但耐磨性能和耐热性能相对较差;聚醚型聚氨酯比重小、机械强度高,具有耐油、耐臭氧、耐磨、抗水解、耐腐蚀、耐低温等性能,可在环境温度为-50 ℃时使用。 依据电缆的环境工况,本工作选用聚醚聚氨酯作为护套材料。

3 尺寸设计

3.1 导体截面

导电材料及其通流截面是脉冲功率电缆设计的关键。 同轴脉冲电力电缆的内、外导体通过大小相同、方向相反的电流构成同一回路,依据正、反电流相位差所产生的磁场相互抵消的原理,设置内、外导体同截面、等电阻,可以消除内、外导体之间的电动力,抵消内、外导体之间的磁场。 根据在温度为20 ℃时电缆回路的直流电阻不大于0.3 mΩ·m-1的设计要求,结合制造截面的通用性和便利性,本工作设计的内、外导体截面均为150 mm2,由3 050 根直径为0.25 mm 的镀锡铜丝构成。

研究表明,脉冲功率同轴电缆外导体的脉冲电流密度大于2.5 kA·mm-2时,易发生电缆变形损坏[3-4]。 本工作设计的脉冲功率电缆内、外导体的通流截面积均为149.6 mm2。 在表1 规定的工况下,脉冲电流幅值密度仅为0.57 kA·mm-2,具有较高的可靠性。

3.2 绝缘厚度

电缆的绝缘耐压要求直流电压为20 kV。 由于圆形挤包绝缘电力电缆内部电场强度随着绝缘半径从导体和绝缘接触边界向外逐渐减小,绝缘层与内导体边界承受的电场强度最大[5]。 电场分布和半径成反比,最大电场强度位于导体线芯表面(包含内导体屏蔽层),最小电场强度位于绝缘外表面。

电缆绝缘的击穿场强是绝缘厚度的主要决定因素。 当电缆绝缘层内最大电场强度等于其击穿场强时,由电缆发生击穿的原理可确定电缆绝缘层的厚度。 考虑到击穿强度的分散性,并确保电缆绝缘应有一定的安全裕度,对于单芯均匀介质绝缘电缆,绝缘厚度可通过公式(1)计算。

式中:U为试验电压,kV;m为安全裕度,一般取值为1.5;rc为线芯半径(含内半导电屏蔽层),mm;R为绝缘外半径,mm;E为绝缘介电强度,kV·mm-1。

乙丙橡胶在常温下的相对介电常数为2.6,介电击穿强度约为26 kV·mm-1,挤包绝缘局部放电的起始电场强度约为20 kV·mm-1。 综合考虑工况条件,本工作设计内绝缘厚度为2.5 mm。 此时,绝缘最大电场强度为9 kV·mm-1。 通常情况下,三层共挤设备能够实现最薄点绝缘厚度为标称厚度的90% 再减去0.1 mm。 此时,绝缘最薄点厚度为2.15 mm,绝缘最大电场强度为10.2 kV·mm-1,绝缘最小厚度处可承受直流电压为40 kV,远大于系统要求的20 kV 的耐压要求,绝缘设计具有可靠性。

3.3 外导体结构

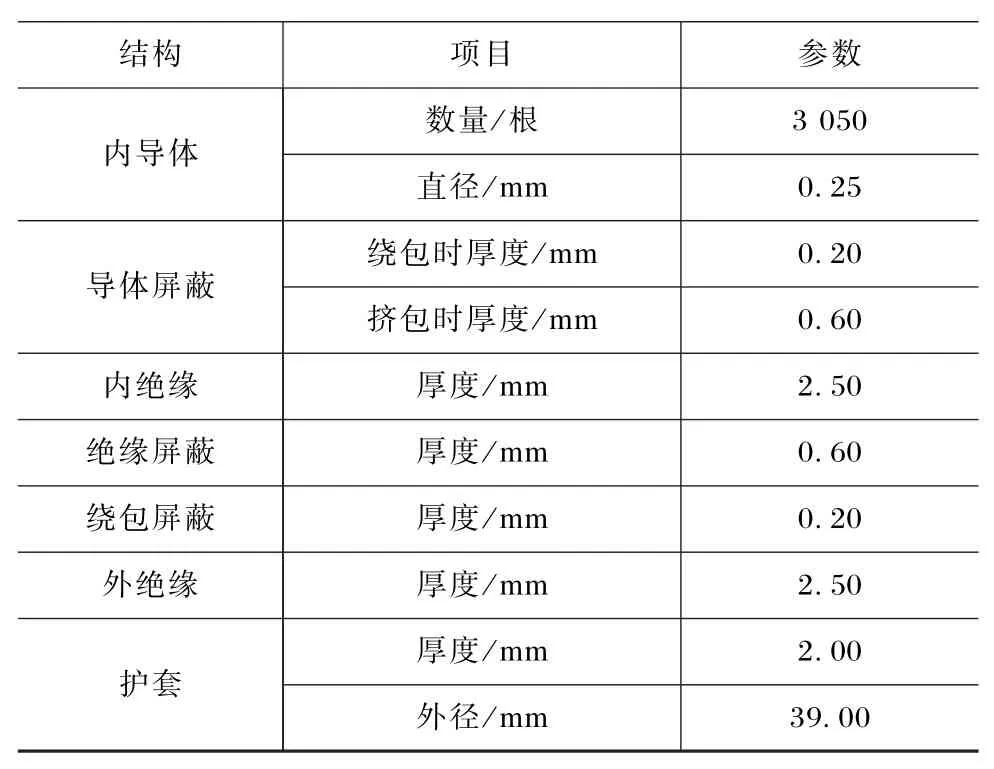

同轴电缆的低回路电阻主要通过内、外导体采用相同截面,并结合节距设置,来达到直流电阻相同的目标。 对于目标电缆,其内、外导体截面积均为150 mm2。 考虑柔软性和脉冲弯曲受力变形,外导体设计采用“股线同向缠绕+单层编织”的复合结构;股线缠绕外用32 锭重型编织机以60°~70°的编织角度进行镀锡铜丝编织,编织覆盖率约为90%。

外导体内层股线同向缠绕以确保柔软,外层编织对电缆施加约束力以防止重复弯曲形变,从而实现紧密约束内层缠绕股线、柔软弯曲和优异屏蔽性能等三重作用。 外导体结构见图2。

图2 外导体结构示意图

4 仿真分析及性能测试

为了验证设计的合理性,根据设计参数对电场强度、磁场强度、导体交流电阻、切应力、重频连续工作能力等进行仿真,并对成品电缆的关键性能进行测试。

4.1 仿真分析

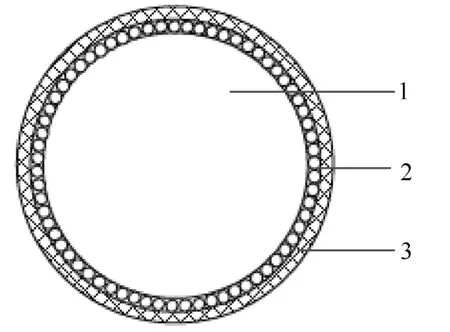

4.1.1 电场强度

建立电场仿真模型,将内、外导体之间的电压设定为20 kV,仿真分析绝缘层的电场分布。 脉冲功率电缆内绝缘电场分布见图3。

图3 脉冲功率电缆内绝缘电场分布示意图

由图3 可以看出,内绝缘层的最大电场强度约为6.67 kV·mm-1,挤包绝缘局部放电的起始电场强度约为20 kV·mm-1。 由此可知,脉冲功率电缆的绝缘设计可靠,绝缘层的最大电场强度小于乙丙橡胶挤包绝缘局部放电的起始电场强度。

假定内、外导体层中心圆点的“偏心”尺寸为1 mm,进行建模仿真,绝缘电场分布见图4。

图4 内导体“偏心”时绝缘电场分布示意图

由图4 可以看出,考虑“偏心”的情况下,内绝缘层内最大电场强度约为8.96 kV·mm-1,同样小于乙丙橡胶挤包绝缘局部放电的起始电场强度,设计满足要求。

此外,考虑外导体与地面之间也应具有良好的绝缘特性,将外导体与地面之间的电压设定为20 kV,仿真分析绝缘层的电场分布,结果见图5。

图5 脉冲功率电缆外绝缘电场分布示意图

由图5 可以看出,外绝缘层的最大电场强度约为4.70 kV·mm-1,小于乙丙橡胶挤包绝缘局部放电的起始电场强度,设计满足要求。

4.1.2 磁场强度

建立脉冲功率电缆的磁场仿真模型。 为了使脉冲电流具有一定的裕度,将内、外导体通过的脉冲电流设定为100 kA(大于指标要求),仿真分析脉冲功率电缆的磁场分布,结果见图6。

图6 通流100 kA 下脉冲功率电缆的磁场分布图

由仿真结果可知,脉冲功率电缆内部最大电场强度约为2.25 T,而外部磁场很小,几近于零。

4.1.3 交流电阻

在脉冲放电工作条件下,脉冲功率电缆会受到集肤效应的影响。 为此,建立脉冲功率电缆的涡流场仿真模型,分析不同频率下电缆内、外导体中的电流密度,并计算其交流电阻。

根据表1 中的技术指标要求,脉冲电流的工作脉宽约4 ms。 由此可知,脉冲电流频率处于百赫兹量级的低频带。 选取并计算100,300,500 Hz 下的脉冲功率电缆内、外导体的电流密度分布。 500 Hz下脉冲功率电缆的电流密度分布见图7。

图7 500 Hz 下脉冲功率电缆的电流密度分布

由仿真结果可知,当频率为500 Hz 时,脉冲功率电缆内导体的最大电流密度为715 A·mm-2,远小于设计所采用的铜导体的最大耐受电流密度。 与前述计算相对应,在100,300,500 Hz 脉冲电流频率下,计算脉冲功率电缆内、外导体的焦耳分布和相应的交流电阻。 根据计算,在脉冲电流频率为100,300,500 Hz 时,脉冲功率电缆单位长度(m)的等效电阻依次为0.12,0.18 mΩ 和0.26 mΩ。 技术指标中要求,脉冲功率电缆单位长度(m)的等效直流电阻小于0.3 mΩ,而交流电阻大于直流电阻,因此本工作方案满足要求。

4.1.4 切应力

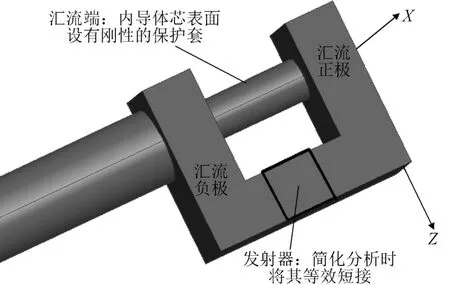

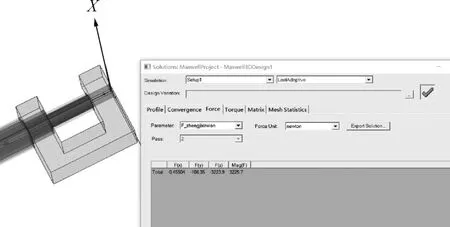

脉冲功率电缆内导体的抗剪切能力也是设计分析时应关注的重要指标。 在脉冲功率系统中,使用脉冲功率电缆传输电能,开展脉冲放电时,通常采用简化等效汇流的连接方式,见图8。 此时,电缆终端部位的内导体会单独承受强电动力的冲击,由于通常会在此处内导体表面设计安装刚性的保护套,故内导体将承受较大剪切力的作用。

图8 电缆终端简化汇流连接结构示意图

考虑爬电距离等安全因素,假定发射器端汇流器上脉冲功率电缆终端部位的内导体裸露芯线长度为80 mm,同时假设内导体芯线连接可靠,建立仿真模型,开展电磁场和电动力分析,仿真时考虑到冗余设计,将脉冲电流设置为100 kA。 汇流器端部磁场分布见图9,汇流器电缆终端部位内导体受力分析见图10。

图9 汇流器端部磁场分布示意图

图10 汇流器电缆终端部位内导体受力分析

由图9、图10 可以看出,汇流器部位的最大电场强度约为3.26 T。 100 kA 电流作用下,汇流器部位内导体受到大的径向斥力约为3.22 kN,内导体截面承受的切应力为10.78 MPa,远小于本工作中铜材料能够承受的最大切应力160 MPa,满足要求。

4.1.5 连续工作能力

脉冲功率系统的应用要求,在自然空气冷却条件和规定射频下,脉冲功率电缆连续工作10 次而不出现损伤,由此带来的一个不可忽视的问题是电缆在高幅值脉冲电流作用下的温升特性。 由于绝缘层规定的最高允许工作温度相对较低,需要保证绝缘层的温度不超出其规定的最高允许工作温度。

根据设计要求,脉冲功率电缆需要承受的脉冲电流脉宽约为4 ms,该脉宽下单位长度脉冲功率电缆的交流电阻小于300 Hz 下的交流电阻(计算值为0.18 mΩ)。 考虑到设计冗余,在焦耳热计算时将单位长度脉冲功率电缆的交流电阻取值为0.2 mΩ,并认为在单次放电时脉冲功率电缆流过的脉冲电流为100 kA,电流波形见图11。 在上述条件下,放电过程中单位长度脉冲功率电缆承受的焦耳热见图12。

图11 脉冲功率电缆的脉冲电流波形

图12 脉冲放电过程中电缆承受的焦耳热

由图11、图12 可知,单次放电的总发热量约为4 000 J。

建立热仿真模型,分析脉冲功率电缆的重频连续工作能力。 为了简化分析,仿真时假设:①在脉冲放电过程中以平均功率施加热量;②忽略放电过程中温升对导线电阻的影响;③电缆的初始温度为313.15 K(40 ℃);④自然空气的温度为298.15 K(25 ℃),对流传热对应的传热系数为10.0 W·m-2·K-1;⑤脉冲功率系统以每分钟10 次进行脉冲放电,连续放电12 次。

第1 次和第12 次放电结束时,脉冲功率电缆的内部温度场见图13。 在整个放电过程中,电缆内部的最高温度变化曲线见图14。

图13 脉冲放电过程中电缆内部的温度场

图14 脉冲放电过程中电缆内部最高温度变化

由图13 和图14 可以看出,电缆内部温度最高处在内导体上,连续12 次放电结束时,电缆内部的最高温度约为339.32 K(66.17 ℃);脉冲功率电缆中内、外绝缘层温度均低于内导体温度。 由此可知,连续12 次放电后乙丙橡胶上局部最高温度远低于其长期允许的工作温度。 因此,脉冲功率电缆完全满足连续脉冲放电能力的要求。

4.2 性能测试

除仿真分析外,根据电缆整体设计及关键性能指标,对成品电缆样品进行性能测试,检测结果见表3。

表3 电缆性能检测结果

由表3 可以看出,本工作设计的产品性能均优于指标要求,满足使用需求。

5 结束语

根据关键技术指标要求,进行脉冲功率电缆的设计。 基于以往同轴大功率直流电缆试验应用经验和技术成果,开展了材料选用和结构设计,实现了低回路电阻和柔软弯曲性能;增加了屏蔽层,抑制了电动力,平衡了内部电场;通过同轴低回路电阻和外导体工艺,实现了耐压和脉冲电流。 为了验证设计结果,通过仿真和试验,进行电气强度、机械强度和温升分析。 结果表明,产品达到了设计预期,可实现相应的性能和功能。