过渡流道对串联高速离心泵空化特性的影响

2024-03-05王晓晖侯常亮李柯剑

王晓晖, 张 凯, 宋 鑫, 侯常亮, 李柯剑

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 土木工程博士后科研流动站, 甘肃 兰州 730050; 3. 新乡航空工业(集团)有限公司, 河南 新乡 453000)

高速离心泵因具有增压值高、结构紧凑、维护方便和可靠性好等诸多优点,而被广泛应用于石油化工、化学工业和航天技术等领域.在航空航天领域,高速离心泵作为机载系统的核心部件,对航空飞行器的性能具有至关重要的影响.在某些极端工况(如高空、高温)下运行时,效率、流量和增压值等急剧下降,严重时甚至会出现断流、无法启动等情况.有学者研究发现,空化是造成这些情况发生的根本原因[1].空化会引起高速离心泵叶片载荷非定常变化,叶片间相互作用使得叶片流道内空穴呈非对称结构[2].因此,改善高速离心泵在极端工况的空化性能仍是目前亟待解决的难题.

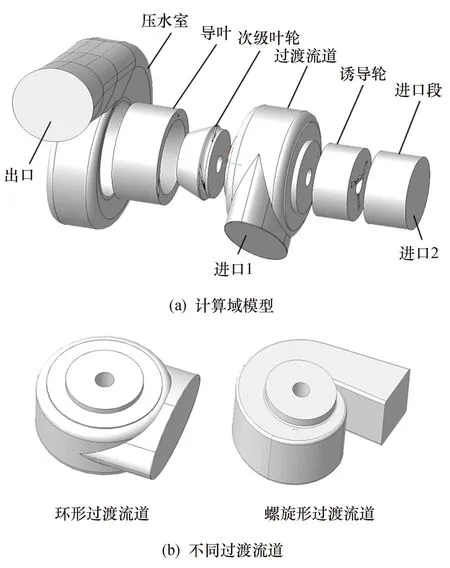

串联高速离心泵由首级泵、次级泵和高速电机组成,如图1所示.为提高抗空化性能,采用卧式结构,在叶轮进口处均装设诱导轮,由电源驱动无刷电机工作.接通电源后,由控制器启动电机并控制电机转速,电机带动叶轮和诱导轮旋转,输送介质从两侧同时进入,经首级叶轮增压后,从首级涡室输送至过渡流道,与诱导轮增压后的介质在过渡流道混合,再由次级叶轮增压后从次级涡室流出.

图1 串联高速离心泵原理图Fig.1 Schematic diagram of tandem high speed centrifugal pump

串联高速离心泵在极端工况下内部流动和空化特性的研究引起了国内外众多学者的关注.熊英华等[3]基于代理模型对航空燃油离心泵诱导轮和叶轮的进、出口角进行了优化,研究发现,诱导轮进、出口安放角对航空燃油泵空化特性的影响较大,叶片安放角的改变对泵的外特性影响较小.Zhao等[4]使用四组分替代燃料实现了与RP-3航空煤油相似的物理性质,并使用代理模型对诱导轮和叶轮的几何参数进行了优化,有效提高了航空燃油泵的空化性能.吴国鸿等[5]对不同类型诱导轮的空化性能进行了对比,发现变螺距诱导轮的抗空化效果相比等螺距诱导轮更好.黎义斌等[6]研究了不同的叶顶间隙值对混流泵叶轮内部空泡稳定性的影响,并获得了叶顶间隙的最佳范围.程效锐等[7]研究发现,在子午面内诱导轮叶片截面的后倾角在一定范围内增大时高速离心泵的空化性能可以得到改善.综上所述,高速离心泵空化、空蚀等问题已经成为热点,很有必要对其内部流动和空化特性进行研究.

目前关于高速离心泵空化特性的研究主要聚焦于叶轮、诱导轮几何参数的优化,鲜有对其结构的分析研究.因此,本文基于空化模型Zwart-Gerber-Belamri[8],研究过渡流道对串联高速离心泵水力性能和空化特性的影响,以期为串联高速离心泵的空化性能优化提供有价值的参考.

1 数值模拟方法

以某型串联高速离心泵的次级泵为研究对象,结构如图2所示.主要设计参数包括:设计流量qd为48 000 L/h,增压值Δp不低于380 kPa,转速为17 000 r/min.过流部件包括诱导轮、过渡流道、次级叶轮、导叶、压水室.其中,次级叶轮为混流半开式叶轮,诱导轮为等螺距诱导轮,过渡流道则分别采用环形设计和螺旋形设计.

图2 三维计算模型Fig.2 Three-dimensional model

串联高速离心泵内部流动属于三维不可压缩流动,选取适应大曲率、强旋转的RNGk-ε双方程湍流模型和ZGB空化模型进行定常求解.进口边界设置为速度进口,出口边界设置为压力出口,固壁边界为无滑移壁面,对近壁区采用尺度化壁面函数(scalable wall function).诱导轮与过渡流道、次级叶轮与导叶间的动静交界面采用多参考系模型(multi-reference frame),收敛残差标准为10-5.空化模拟计算初始值使用无空化收敛后的结果,通过控制出口压力来模拟空化[9].液相为Kerosene,汽相为Kerosene-vapor,收敛精度与单相一致.

利用ANSYS Fluent meshing对计算域进行多面体(六面体)核心(Poly-Hexcore)网格划分,如图3所示.为减小网格数对计算结果产生影响,以增压值计算结果进行网格无关性验证,反复比较将误差控制在2%以内.总网格数为1 219 369,叶轮网格数为421 026,诱导轮网格数为232 563.计算域最低网格质量为0.35,叶片表面划分6层边界层网格,层厚为0.2 mm,比率为1.2.

图3 网格划分示意图Fig.3 Schematic diagram of meshing

无量纲y+值表示近壁区第1层网格中心到壁面的距离,影响近壁区速度分布、黏性、剪切力、热传导的计算结果.在基于壁面函数的k-ε湍流模型中要求y+<300[10].尺度化壁面函数中,对于任意细密程度的网格,均调用对数率公式计算平均速度.这样避免了在边界层存在分离时对数率公式发生奇异,从而准确地捕捉到离心泵叶片边界层的微小流动分离.

合理的y+值对于数值模拟准确性至关重要.由图4可以看出,次级叶轮y+值的范围为0~29,诱导轮y+值的范围为0~76.由此说明,第1层网格布置合理,均满足计算条件.

图4 y+值分布图

图5为高速离心泵无量纲扬程-流量特性曲线.图中,Q0表示设计流量,H0表示设计扬程.可以看出,数值模拟与实验结果得到的扬程系数变化趋势相同,且偏差在5%以内,具有良好的一致性.由此说明,数值模拟方法是可靠的.

图5 实验和数值模拟性能曲线Fig.5 Performance curves of predicted and measured values

2 水力性能预测

基于ANSYS Fluent,计算流量qV在32 000~64 000 L/h的9种工况下内部流动.由于次级泵为双进口,所以引入不可压缩流体定常流动总流的伯努利方程[11]计算实际增压值Δp,即

ρgqV1H1+ρgqV2H2+ρgqV3ΔH=ρgqV3H3

(1)

式中:qV1、qV2、qV3分别为进口1、进口2和出口体积流量,m3/s;H1、H2、H3分别为进口1、进口2和出口总水头,m;ΔH为次级泵的扬程,m;p为压强,kPa;ρ为输送介质的密度,kg/m3;g为重力加速度,m2/s;v为速度,m/s;Z为位置水头,m.

图6为采用环形过渡流道和螺旋形过渡流道时高速泵的外特性曲线.可以看出,在计算工况内(32 000~64 000 L/h)螺旋形过渡流道相比环形过渡流道增压值平均提升了8.5%,二者在设计工况下增压值均大于380 kPa,在大流量工况(qV>52 000 L/h)下螺旋形过渡流道效率提升了3%~6%,在小流量工况(qV<44 000 L/h)下螺旋形过渡流道效率提升了1.2%~2.2%,在qV=44 000 L/h和qV=48 000 L/h时效率基本相等.螺旋形过渡流道功率平均提升了5%,在qV=64 000 L/h时,二者功率基本相等.

图6 不同过渡流道外特性曲线

图7为qV分别在32 000、48 000、64 000 L/h时叶轮的内部流线和总压云图.可以看出:采用环形过渡流道和螺旋形过渡流道时,叶轮压力分布都较为均匀;当qV=32 000 L/h,采用环形过渡流道和螺旋形过渡流道时,泵的次级叶轮进口均产生了大尺度旋涡,发生了严重的流动分离;环形过渡流道的次级叶轮流动分离明显强于螺旋形过渡流道;在设计工况下,环形过渡流道的次级叶轮内产生了尺度较小的旋涡,而螺旋形过渡流道叶轮内的流线较为光滑,由此说明螺旋形过渡流道的上泵水力性能优于环形过渡流道的;在qV=64000L/h时,环形过渡流道的次级叶轮流道旋涡逐渐减小并消失,叶轮内的流线趋于光滑.

图7 次级叶轮流线和总压云图

图8为环形过渡流道和螺旋形过渡流道的流态分布.可以看出,在设计工况下,二者压力分布无明显差异.环形过渡流道进口1处的流体与诱导轮出口的高速来流相互冲击作用,产生了多个尺度较大的旋涡,对诱导轮出口和叶轮进口的流态产生了严重影响,水力损失增大.而螺旋过渡流道则有效降低了两股流体之间的流动冲击,旋涡强度较低,流动较为均匀.

图8 过渡流道流态分布Fig.8 Flow pattern distribution of Inter-stage flow channel

3 空化性能预测

空化数值模拟初始值采用无空化收敛后的结果[12], 并基于ZGB空化模型进行模拟.Coupled算法求解稳定、收敛性好,本文选择其进行求解.动量方程离散格式选择二阶迎风格式,体积分数、湍动能等离散格式均选择一阶迎风格式.激活伪瞬态和高阶松弛,计算控制参数均为默认参数.工程上通常将增压值开始下降定义为初生空化,将增压值下降3%定义为临界点,临界点下发生完全空化.

为描述空化发生程度与进口的压力关系,引入空化数σ,即

式中:Pin为泵进口总压;P1、P2分别为进口1、进口2总压;Pv为输送介质的饱和蒸气压,kPa;ρ为输送介质的密度,kg/m3;U1为叶轮进口圆周速度,m/s;qV1、qV2分别为进口1、进口2体积流量,m3/s.

3.1 空化数和增压值曲线

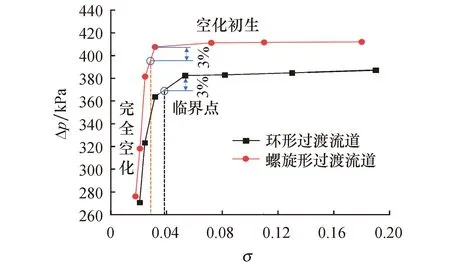

图9为设计工况下采用2种不同形状过渡流道时上泵空化数与增压值的关系曲线.可以看出:

图9 设计工况下不同过渡流道空化数与增压值的关系Fig.9 Curve of cavitation number versus pressurization value of different inter-stage flow channel under design conditions

1) 采用环形过渡流道的上泵在空化数σ≥0.05时,增压值略微降低,从387.2kPa降至382.4kPa,处于初生空化;当空化数σ<0.05时,增压值曲线出现急剧下降;当空化数σ=0.031 67时,增压值小于380 kPa,处于完全空化;

2) 螺旋形过渡流道的上泵在空化数σ≥0.031 67时,增压值从412 kPa降至407.6 kPa,处于初生空化;当空化数σ<0.031 67时,增压曲线出现急剧下降;当空化数σ<0.024 64时,增压值小于381.52 kPa,处于完全空化.对比2种过渡流道可以发现,低空化数下螺旋形过渡流道增压值较高,延缓了上泵完全空化的发生.

3.2 空化流场分析

图10~12为设计工况下不同空化数时叶轮空化气泡分布图.随着空化数逐渐减小,2种不同形状过渡流道的次级叶轮叶片空化所产生的空泡由叶片进口边逐渐向叶片背面延伸,最终占据整个叶片背面,发生大面积空化.在此过程中,空泡在叶片背面不断产生、发展、失稳、脱落,并占据叶轮部分流道,造成泵的扬程、效率急剧下降.可以看出,当空化数σ>0.024 64时,相比环形过渡流道,螺旋形过渡流道叶轮区域产生的空泡体积明显下降,空泡脱落现象不断减轻,空泡稳定性得到改善,叶轮空化性能有所提升.

图10 空化数σ=0.031 6时叶轮空化气泡分布Fig.10 Impeller cavitation bubble distribution of cavitation σ=0.031 6

图11 空化数σ=0.024 64时叶轮空化气泡分布

图12 空化数σ=0.020 71时叶轮空化气泡分布Fig.12 Impeller cavitation bubble distribution of cavitation σ=0.020 71

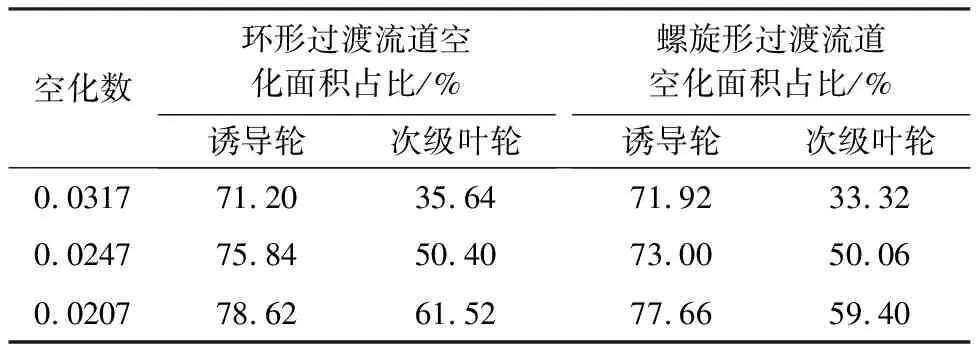

表1为不同过渡流道的叶轮叶片背面空化面积占比,表2为叶轮流道内空化气泡的体积占比.可以看出:螺旋形过渡流道相比环形过渡流道,当空化数σ=0.031 67时,次级叶轮叶片背面空化面积同比降低了6.51%,次级叶轮流道内空泡体积同比降低了41.36%;当空化数σ=0.024 64时,次级叶轮叶片背面空化面积同比降低了0.67%,次级叶轮流道内空泡体积同比降低了18.43%;当空化数σ=0.020 71时,次级叶轮叶片背面空化面积同比降低了3.45%,次级叶轮流道内空泡体积同比降低了14.20%.因此,过渡流道形状对诱导轮空化的影响较小,空化面积变化不明显,采用螺旋形过渡流道,空泡体积平均降低了约3.3%.

表1 叶片背面空化面积占比

表2 叶轮流道空泡体积占比

由图10~12可以看出,空化最先发生在叶片进口靠近后盖板位置,因而选择该处流场进行分析,研究过渡流道对叶轮空化的抑制机理.

图13为空化数σ=0.031 67时叶轮流面展开图(span=0.2).可以看出,空泡占据了大部分流道,致使流道内流体阻塞,进一步加剧了空化气泡的失稳和脱落.高速离心泵采用前置诱导轮给流体施加预旋,使得叶轮进口处存在较大的旋转分量,进而增加了叶轮的汽蚀余量.在此过程中,环形过渡流道内水力损失较大,导致部分旋转分量损失了;相比之下,螺旋形过渡流道内水力损失较小,旋转分量损失较少.因此,螺旋形过渡流道空化性能更佳.

图13 空化数σ=0.031 67时流面展开图

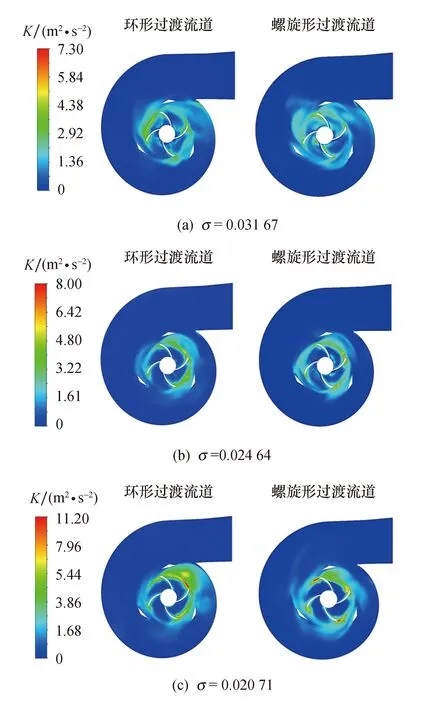

湍动能主要反映了离心泵叶轮内部和涡室的能量耗散情况[13].图14为2种不同形状过渡流道次级叶轮区域的湍动能分布.可以看出:能量损失集中在叶片的尾迹区和涡室隔舌处;当空化数较高(σ>0.024 7)时,螺旋形过渡流道次级叶轮的湍动能面积较小,能量损失少;当空化数较低(σ=0.020 7)时,采用环形过渡流道的上泵在次级叶轮出口和隔舌处产生了较强的能量耗散;而螺旋形过渡流道对空化的抑制效果较为明显,减少了部分能量损失.

图14 不同空化数下湍动能分布Fig.14 Turbulent kinetic energy distribution of cavitation number

4 结论

本文对同一工况下不同结构的过渡流道在不同空化数下的增压值、叶片空化面积、流道内空泡体积进行对比分析,得出结论如下:

1) 过渡流道结构对串联高速离心泵水力性能有一定影响,与环形过渡流道相比螺旋形过渡流道抑制了小流量工况下次级叶轮叶片的流动分离,有效减小不同工况下的水力损失.

2) 当发生空化时,相比环形过渡流道,螺旋形过渡流道内诱导轮产生的旋转分量损失较少,使得次级叶轮叶片背面空化面积和流道内空泡体积均有所下降,空泡稳定性得到改善,从而次级叶轮抗空化性能有所提升.

致谢:本文得到兰州理工大学红柳优青计划(2019)的资助,在此表示感谢.