活化煤矸石粉对煤矸石粗骨料混凝土性能的影响

2024-03-05单豆豆王啸天于旭涛刘兴隆

阎 杰, 单豆豆, 王啸天, 于旭涛, 刘兴隆, 谢 军*

(1. 河北建筑工程学院 土木工程学院, 河北 张家口 075000; 2. 河北省高校绿色建材与建筑改造应用技术研发中心, 河北 张家口 075000)

鉴于天然碎石在建材方向的大量消耗,以及国家对自然资源保护的重视,适宜的替代集料一直作为相关研究的热点[1].煤矸石作为煤洗选过程中排放的固体废弃物,每年以高于3亿吨的产量持续增长[2].大量堆积的煤矸石造成耕地的占用、矿区环境的污染,且问题愈发严重.煤矸石的矿物组成与天然骨料相似,具有一定的弹性模量和强度,可将其用作混凝土粗骨料[3-5],但煤矸石粗骨料较天然碎石多孔、骨料强度低、吸水率大[6],掺入后会对混凝土性能产生负面效应.优质的矿物掺合料是改善煤矸石骨料混凝土的有效措施,Wang等[7]研究发现,粉煤灰的掺入可以提高煤矸石混凝土的抗氯离子渗透性能.粉煤灰、矿粉、硅灰等矿物掺合料受产量、地域、工艺的限制,而煤矸石作为工业固废,在量上的大宗及质上的富含硅铝,使其有作为优质矿物掺合料的潜在价值[8].煤矸石的矿物组成高岭石经煅烧后脱羟基转变为活性偏高岭石,具有很高的火山灰活性[9-10],因此,经活化处理后的煤矸石可作为混凝土掺合料使用[11].活化煤矸石粉可以显著提高硬化水泥浆体的氯化物结合能力,对胶砂孔隙结构有优化作用[12-14].

活化煤矸石粉作为矿物掺合料多应用于普通混凝土,而利用活化煤矸石粉改善煤矸石粗骨料混凝土性能的研究却较少.本研究基于煤矸石粗骨料和活化煤矸石粉在水泥基材料中的研究基础,将活化后的煤矸石粉作为掺合料与煤矸石粗骨料复掺形成煤矸石混凝土,对其进行宏观试验,同时采用微观手段,观察和分析活化煤矸石粉对煤矸石粗骨料混凝土的影响机理,研究成果可为推动活化煤矸石粉在煤矸石骨料混凝土中的应用提供参考.

1 试验研究

1.1 原材料

采用张家口燎原水泥有限公司产阳刚牌P·O42.5级水泥;将张家口宣化矿取样的原状煤矸石经煅烧研磨处理后制得活化煤矸石粉,主要化学组成见表1;细骨料采用Ⅱ区中砂,细度模数为2.71,含泥量为1.42%;天然粗骨料选用5~20 mm连续级配石灰岩碎石;煤矸石粗骨料选用张家口宣化矿原状煤矸石,经破碎、筛分和组配,得到粒径为5~20 mm连续级配的粗骨料,粗骨料物理性质见表2.

表1 煤矸石和水泥的化学组成

表2 粗骨料的物理性质

1.2 试验方法

1.2.1煤矸石活性检测

采用日本理学SmartLab 9kw型X射线衍射仪对不同温度点的煤矸石进行测试,工作条件:40 kW,100 mA,Cu靶,扫描速度为4(°)/min,扫描范围为10°~70°;采用德国耐驰449F1型热重分析仪在氩气气氛下对磨细后的原状煤矸石进行热重差示测试,温度由室温升至1 000 ℃,升温速率10 ℃/min.

1.2.2煤矸石粒度检测

采用PM型行星球磨仪对热活化后的煤矸石进行机械研磨,并过300目方孔筛网,对其进行粒度检测,图1为500 ℃下活化煤矸石粉的粒度分布图.由图1可知,其粒度分布有三处呈近似正态的单峰分布,粒径范围基本处于1~100 μm,d(0.1)为2.844 μm,d(0.5)为14.703 μm,d(0.9)为43.476 μm,活化煤矸石粉的累计粒度分布百分数所对应的粒径范围满足其作为矿物掺合料的细度条件.

图1 活化煤矸石粉的粒度分布图Fig.1 Particle size distribution diagram of activated coal gangue powder

1.2.3水泥胶砂强度试验

将常温及4个不同温度点的煤矸石粉替代30%质量分数的P·O42.5级水泥,水灰比和灰砂比为0.5∶1∶3,胶砂尺寸为40 mm×40 mm×160 mm,在温度(20±1)℃、相对湿度≥90%的条件下标准养护24 h后脱模,后放入水中养护至不同龄期,分别测试3 d和28 d抗折强度及抗压强度.

1.2.4煤矸石混凝土抗压强度试验

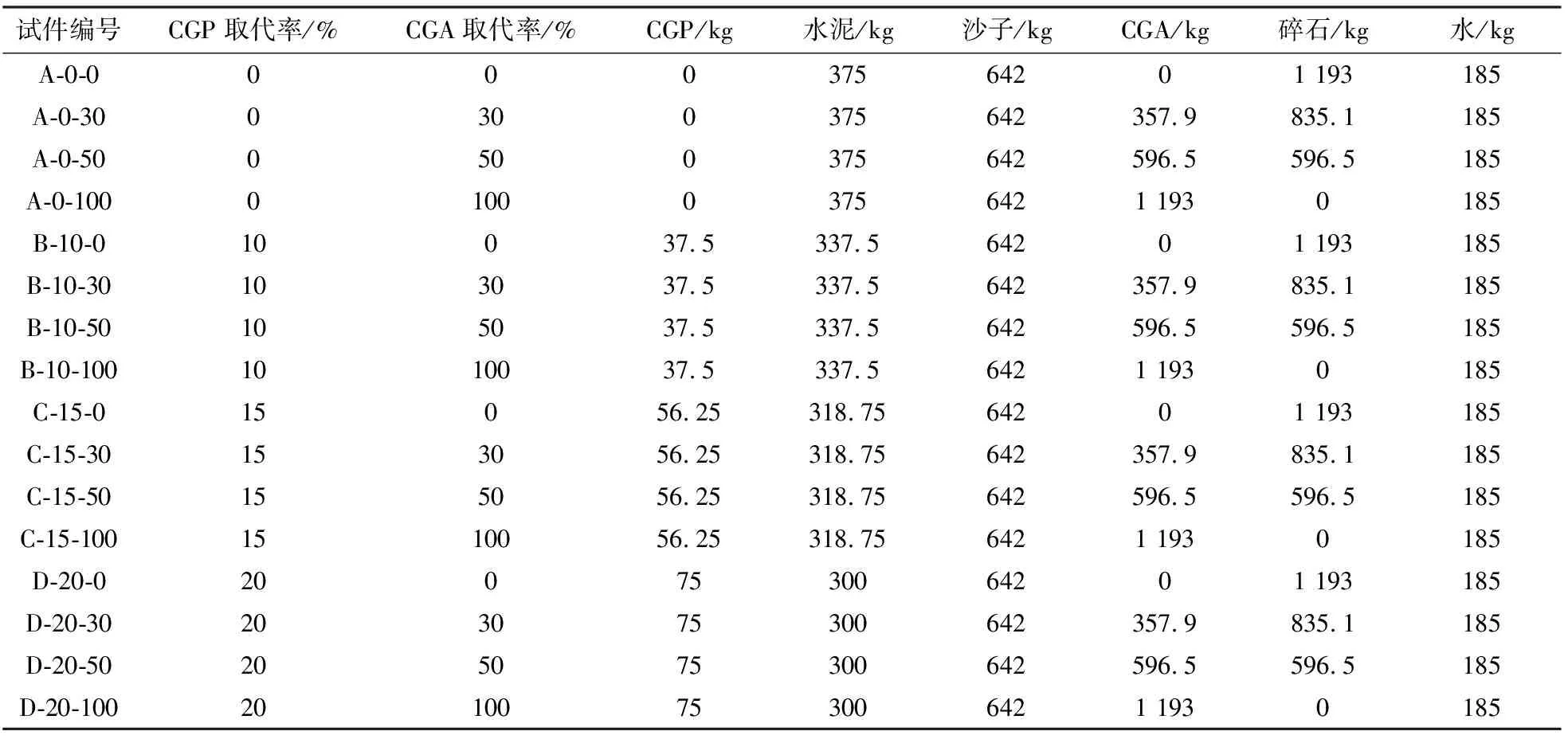

将试验最优活化温度下的煤矸石粉作为配置煤矸石粗骨料混凝土的掺合料.试验采用对比试验方法进行设计,考虑水泥取代率和粗骨料取代率两个变量因素,标准养护至28 d,配合比见表3.

表3 煤矸石混凝土的配合比

1.2.5煤矸石混凝土抗氯离子渗透性能试验

试验采用RCM法(快速氯离子迁移系数法),成型内径为(100±1)mm,高为(50±2)mm的圆柱体试件,浸没于标准养护室水池中,标准养护至28 d,配合比见表3.

1.2.6微观试验

试验仪器采用麦克Autopore V9620型高性能全自动压汞仪和贝士德3H-2000PM1型高性能微孔分析仪.利用压汞法(MIP)和氮吸附法(BJH)研究活化煤矸石粉掺量对不同煤矸石粗骨料取代率的煤矸石混凝土的孔结构影响;采用蔡司Sigma 300型扫描电镜对不同活化煤矸石粉掺量、不同煤矸石粗骨料取代率的煤矸石混凝土进行微观形貌观察.

2 试验结果与分析

2.1 煅烧温度对煤矸石活性的影响

2.1.1煤矸石的X射线衍射分析

图2为不同温度煅烧煤矸石的X射线衍射(XRD)图谱,通过对其物相分析表明,张家口宣化矿原状煤矸石的主要物相组成为高岭石、石英、白云石、钠长石和微斜长石.随着煅烧温度的上升,煤矸石中各物相的峰值产生变化.温度400 ℃时,表征高岭石的特征峰(d值约为0.448 nm)减弱,表明伴随羟基的脱出高岭石的晶体结构开始遭到破坏.温度500 ℃时,表征高岭石的特征峰完全消失, 表明煤矸石中的高岭石已全部转化为结晶度较差、活性较高的偏高岭石.

图2 不同温度煅烧煤矸石的XRD图谱Fig.2 XRD patterns of coal gangue calcined at different temperatures

2.1.2煤矸石的热重-差示分析

图3为原状煤矸石在氩气下的热重-差示图(TG-DSC).由热重曲线可知,升温至700 ℃后煤矸石的质量损失为13.32%,主要是由于高岭石脱出羟基及少量有机质挥发导致.在500 ℃附近,煤矸石发生较大的质量损失,表明在此温度处发生较为强烈的物相变化.

图3 煤矸石的热重-差示曲线

由差示曲线可知,400 ℃之前不明显的吸热峰和放热峰主要是由于煤矸石失去吸附水及含碳有机质燃烧放出热量导致,期间伴随新物相赤铁矿和伊利石的生成.随着温度继续升高,在488 ℃左右出现强吸热峰,对应高岭石的相变高峰,结合XRD分析可知,此温度下,高岭石向热力学介稳状态的偏高岭石转变,层状结构逐渐被破坏[15].510 ℃左右高岭石完全转变为偏高岭石,其层状结构完全转变为多孔无序的非晶结构.

2.1.3掺不同活化温度煤矸石粉的胶砂强度分析

温度在400~700 ℃时,高岭石层状结构的原子排列不规则,呈现热力学介稳状态,此温度区间的煤矸石具有较高的火山灰活性.为确定煤矸石最佳活化温度点,将不同温度点活化的煤矸石粉替代30%质量分数的水泥进行胶砂试验.由图4可知,3 d龄期的胶砂抗压抗折强度相差不大,28 d龄期的胶砂抗压抗折强度差距较为明显.当煤矸石煅烧温度为500 ℃时,其胶砂抗压和抗折强度取得最大值,较未煅烧煤矸石的抗压抗折强度分别提高了18.68%和11.58%,结合上述XRD和TG-DSC分析结果,表明高岭石完全转化为偏高岭石是煤矸石活化能提高的一个重要表现[16],此温度点煤矸石的火山灰活性最高.煤矸石煅烧温度为700 ℃时,其胶砂抗压和抗折强度取得最小值,较未煅烧煤矸石的抗折抗压强度分别降低了16.73%和11.55%,结合XRD和TG-DSC分析,表明此温度点微斜长石的分解促使石英的熔融,导致煤矸石塌陷成玻璃体,造成火山灰活性的降低.综上可知,张家口宣化矿原状煤矸石的最佳活化温度为500 ℃.

图4 掺入不同煅烧温度CGP的水泥胶砂力学强度Fig.4 Mechanical strength of cement mortar mixed with CGP at different calcination temperatures

2.2 煤矸石粗骨料混凝土抗压强度分析

图5为不同活化煤矸石粉(CGP)和煤矸石粗骨料(CGA)取代率下的煤矸石粗骨料混凝土28 d抗压强度变化图.由图5可知,煤矸石粗骨料混凝土的抗压强度随着煤矸石粗骨料取代率的增加而降低,随着CGP的掺入,对于不同CGA取代率的混凝土试件,其抗压强度的变化表现出了差异.当CGA取代率为0%时,CGP掺量为10%、15%、20%较0%的试件抗压强度分别降低了3.1%、1.4%、14.4%,CGP掺量为15%时试件的抗压强度降低最小.表明CGP的掺入降低了基准组混凝土的抗压强度,但适配掺量下可以减小抗压强度的损失.当CGA取代率为30%、50%时,掺入CGP后其抗压强度变化趋势与基准组混凝土趋同,均在15%CGP掺量下取得峰值,此掺量下的抗压强度较未掺CGP的试件分别降低了2.3%、12.1%,强度降低最小.

图5 不同CGP和CGA取代率下试件的抗压强度

当CGA取代率为100%时,试件的抗压强度随CGP的掺入而增大,CGP掺量为15%时试件的抗压强度达到最大值,较未掺CGP的试件其抗压强度提高了21.1%,表明CGP的掺入对全煤矸石粗骨料混凝土的抗压强度有一定的改善作用.

2.3 煤矸石混凝土抗氯离子渗透性能分析

图6为CGP掺量对不同CGA取代率下试件的氯离子扩散系数趋势图.由图6可知,煤矸石粗骨料混凝土的氯离子非稳态迁移系数随着CGA取代率的增大而增大,当CGP掺量为0%时,试件A-0-30、A-0-50、A-0-100的氯离子扩散系数较基准试件A-0-0分别增大了7.0%、12.3%、21.1%,煤矸石粗骨料中较多的毛细孔隙是导致抗氯离子渗透性能下降的主要原因[17].

图6 试件的氯离子扩散系数Fig.6 The chloride ion diffusion coefficient of specimens

由图6可知,不同CGA取代率试件的氯离子扩散系数随CGP掺量的增大而减小,当CGA取代率为100%时,试件B-10-100、C-15-100、D-20-100的氯离子扩散系数较基准试件D-0-100降低了13.0%、14.5%、15.9%.不同CGP掺量的试件其氯离子扩散系数的减量表现出差异,随着CGP掺量的增大,氯离子扩散系数减量逐渐变弱.由于煤矸石粗骨料存在较多的毛细孔隙,水化过程中会形成多个充水空间,掺入CGP后的二次水化作用,阻塞了原充水空间氯离子的扩散通道,使试件的抗氯离子渗透性能得到提高.

2.4 微观形貌分析

为探究CGP适配掺量下对全煤矸石骨料混凝土的改善机理,采用SEM对全煤矸石粗骨料混凝土试块内部微观结构进行观察,取A-0-100、C-15-100为观察试样,待测试样取自试块中心部位,将试样真空脱气,在真空镀膜机中镀金观察.图7为全煤矸石粗骨料混凝土的微观结构形貌图,图7a、b分别表示试样A-0-100和C-15-100的孔隙微观形貌图.对比图7a、b可知,试样C-15-100孔隙裂缝的凝胶填充量较A-0-100更为密实,从图7a中看到试样A-0-100的结构疏松且形成较多空腔,而从图7b中大量网状的C—S—H凝胶填充在孔隙裂缝中.表明适量CGP的掺入可优化全煤矸石粗骨料混凝土内部孔隙结构.

图7 煤矸石混凝土的微观结构形貌Fig.7 Microstructure morphology of coal gangue concrete

图7c、d分别表示试样A-0-100和C-15-100的界面过渡区(ITZ)微观形貌图.对比图7c、d可知,试样C-15-100的砂浆与煤矸石粗骨料的界面过渡区较试样A-0-100更加密实,从图7d观察到大量网状和粒状的C—S—H凝胶包裹在ITZ处,而从试样A-0-100的砂浆与煤矸石粗骨料的ITZ处观察到明显的裂缝.由于煤矸石为多孔性材料,试件在成型过程中煤矸石粗骨料表面附着一层水膜,水膜未参与水化反应,水分散发后形成界面毛细孔使纯水泥浆体与煤矸石粗骨料的粘结度变差,导致试样A-0-100的抗压强度急剧降低.而掺入适量CGP后,附着在煤矸石粗骨料表面的水膜为CGP提供了充足的液相环境,适量CGP的掺入消耗了液相环境中的Ca(OH)2,反应生成C—S—H凝胶,填充了砂浆与煤矸石粗骨料界面结构处的毛细孔,提高了砂浆与煤矸石粗骨料ITZ处的粘结度,这与试件抗压强度和抗氯离子渗透宏观试验结果相符.

2.5 孔结构分析

为进一步探究适量CGP下全煤矸石粗骨料混凝土的影响机理,采用压汞法和氮吸附法对A-0-100、C-15-100两组试件的孔结构及微观形貌变化进行分析.在水泥水化过程中,将C—S—H凝胶粒子间的孔隙称为凝胶孔,将原充水空间未被水化产物填充的孔隙称为毛细孔[18],试验压汞仪所能分析的孔直径在5 nm以上,所分析的孔主要为毛细孔.由图8可知,试样C-15-100处于凝胶孔区域的孔径结构,其微分进汞量高于试样A-0-100,而处于毛细孔区域的微分进汞量低于试样A-0-100,试样C-15-100的孔隙率较试样A-0-100降低了11.7%,表明掺入CGP所引起的火山灰效应填充了试件内部的毛细孔,使有害、多害孔的数量减少,少害、无害空的数量增加,进而优化了试件内部的孔结构.

图8 孔径分布曲线(压汞法)Fig.8 Aperture distribution curve(MIP)

氮吸附法相较压汞法可分析的孔径更小,图9为四组试样的孔体积-孔径微分积分分布曲线.由积分分布曲线可知,两组试样的吸附气体体积随着孔径的增大而增多.由微分分布曲线可知,两组试样在孔径为2~4 nm处的峰值较强,表明试样存在较多孔径为2~4 nm的孔隙,且在其他孔径范围内仍存在不同的孔径分布.根据文献[19]的孔径危害分类可知,大孔体积越多,有害孔越多.对比试样A-0-100、C-15-100的孔体积-孔径微分积分分布曲线可知,试样C-15-100无害孔(<20 nm)的累积孔体积更大,表明适配掺量的CGP掺入后,引起全煤矸石粗骨料混凝土的微孔和介孔的数量增加,进而使试件内部的孔隙结构得到了优化,这与压汞法的结果相符.

图9 孔径分布曲线(氮吸附法)

3 结论

1) 张家口宣化矿原状煤矸石属于黏土岩类,内含高岭石、伊利石等矿物成分,具有潜在的火山灰活性价值,其最佳活化温度为500 ℃.

2) 当CGA取代率为100%时,试件的抗压强度随着CGP的掺入而增大,CGP掺量为15%时试件的抗压强度达到最大值,较未掺CGP试件的抗压强度提高了21.1%.

3) 活化煤矸石粉的掺入降低了试件的氯离子扩散系数,进而提高了试件的抗氯离子渗透性能.结合抗压强度的结果可知,活化煤矸石粉的适配掺量为15%.

4) 煤矸石为多孔性材料,试件在成型过程中煤矸石粗骨料表面会附着一层水膜,水膜未参与水化反应,水分散发后形成较多界面毛细孔导致砂浆与煤矸石粗骨料的粘结度变差,试件的抗压强度急剧降低.掺入CGP后,由于附着在煤矸石粗骨料表面的水膜为CGP提供了充足的液相环境,CGP的掺入消耗了液相环境中的Ca(OH)2,反应生成C—S—H凝胶,使有害、多害孔减少,无害、少害孔增加,进而优化了砂浆与煤矸石粗骨料界面过渡区的孔隙结构.