超声处理对可降解Zn-0.5Sr合金组织及腐蚀性能的影响

2024-03-05刘建军张朋涛赵志鑫李庆林丁雨田

刘建军, 张朋涛, 赵志鑫, 张 蛟, 李庆林, 丁雨田

(兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050)

可降解生物医用金属材料中,锌合金因其优异的生物相容性和适中的降解速率而成为一种具有发展前景的骨科植入材料.锌是人体所必须的微量营养元素之一,成人体内含有1.4~2.3 g,锌参与多种酶的合成,影响味觉、视觉及其他功能的调节,且锌可增强组织再生能力,促进伤口愈合,在人体的核酸代谢和基因表达等方面发挥着重要作用[1].目前,研究人员已经对镁合金和铁合金做了大量研究,然而,镁合金的降解速度过快,铁基合金的降解速度过慢,这些缺陷限制了镁基合金和铁基合金在临床方面的应用[2].锌作为一种金属材料,具有较低的化学和电化学活性,相对于其他金属材料,纯锌的标准电极电位(-0.763 V)介于纯镁(-2.37 V)和纯铁(-0.44 V)之间,腐蚀速率满足临床植入材料的要求,因此,近年来受到了国内外研究者的广泛关注[3-5].然而,现有可降解Zn合金的腐蚀性能无法满足心血管支架与人体骨钉等可降解材料的要求,使生物可降解Zn合金的应用受到了限制.目前主要采用细化合金晶粒的方法来解决该问题.

合金细化的方法主要有添加细化剂、快速凝固、半固态法及熔体处理等[6-8].其中熔体处理中的超声波处理特别适用于可降解锌合金,与传统冶金及化学工艺相比,超声振动可以有效地细化合金组织,还能保护环境,减少材料的浪费[9].除了细化作用之外,超声处理还可以使合金成分均匀,同时具有显著的除渣除气效果.超声波在熔体中产生的空化效应、声流效应及热效应来影响可降解锌合金凝固过程,有效细化合金晶粒尺寸,从而提高合金的腐蚀速率[10].研究表明,熔体超声处理能够有效细化合金的微观组织,提高合金的力学性能.李英龙等[11]的研究结果表明,超声场能够细化初生Si和共晶Si,使Si破碎成颗粒状,显著提高合金的力学性能.魏敏等[12]研究发现,随着超声功率的增加,初生α-Zn由树枝晶转变为蔷薇状;Mg2Zn11相由粗大层片状向细小的棒状转变;CaZn13相平均尺寸从34 μm减小到5 μm.

1 试验材料与方法

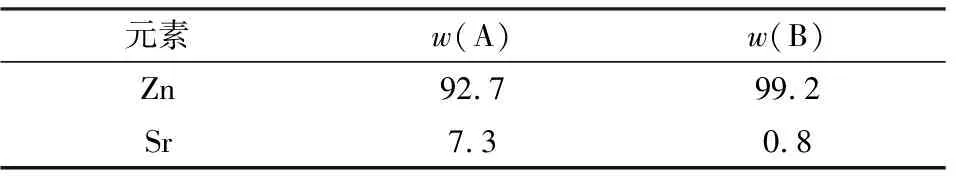

熔炼Zn-0.5Sr合金的原料为纯Zn(>99.99%)、纯Sr(>99.99%),表1为通过ICP分析获得的Zn-0.5Sr合金的化学成分.

表1 Zn-0.5Sr合金的化学成分

超声波设备工作原理如图1所示.超声波搅拌装置系统主要由固定频率为20 kHz的超声波发生器和陶瓷制成的超声波探头组成,试验合金在电阻炉中熔炼.将按合金成分配制好的原料放入石墨坩埚中熔炼,待完全熔化且加热至580 ℃时,保温30 min使合金完全均匀,随后使用C2Cl6精炼10 min,当合金的熔炼温度降至预设温度450 °C时,将超声波探头预热至200 ℃,插入熔体液面下1.5 cm左右,并进行0(本文指未经超声处理)、300、600、900 W的超声处理,然后将熔体浇注到预热至200 ℃的金属模具中.待合金凝固冷却后,将其取出后进行显微组织和腐蚀性能分析.

图1 超声波铸造装置示意图Fig.1 The schematic diagram of casting apparatus and schematic

试样以800#、1200#、1500#、2000#、3000#砂纸打磨后,再用抛光机抛光,然后用(5 mLHNO3和95 mL酒精)腐蚀试样4~7 s.采用Axio ScopeA1光学显微镜和FEG-450扫描电子显微镜观察金相试样和腐蚀产物的微观形貌;使用D/max-2400型X射线衍射仪(XRD)对经过不同超声功率处理的合金试样进行物相分析.

将试样用800#、1000#、1500#、2000#、3000#的砂纸打磨并在抛光机抛光,再将装有Hank’s溶液(pH为7.4)和试样的试管放入37 ℃的恒温箱中浸泡30 d,每48 h更换一次溶液.样品表面积与溶液体积之比为1 cm2/25 mL.浸泡时间分别达到15 d和30 d后,取出样品清洗吹干,用扫描电镜和X射线衍射仪对腐蚀产物进行分析.然后使用200 g/L的CrO3和10 g/L的AgNO3组成的溶液对试样超声清洗5 min后烘干.称量腐蚀前后质量,并根据ASTM—G31—72标准计算合金的腐蚀速率(CR):

CR=(K×W)/(A×T×D)

(1)

式中:常数K=8.76×103;W为重量损失;A为暴露于Hank’s溶液的样品面积;T为浸泡时间;D为测试材料的标准密度.

采用扫描电镜观察腐蚀后的微观形貌.电化学测试试样为10 mm×10 mm的正方形,采用焊锡将试样和铜丝焊接在一起,再用牙托粉和牙托水密封样品,然后使用800#、1200#、1500#、2000#、3000#的砂纸对试样进行磨制并抛光.使用Parstat2273电化学工作站对合金进行电化学实验,极化曲线使用标准三电极系统测量,工作电极为锌合金,辅助电极为铂电极,参比电极为饱和甘汞电极.极化曲线的测量在37 ℃下的Hank’s溶液进行,实验前先进行10 min的开路电位测试,开路电位稳定后进行阻抗谱测试,在100 kHz~10 mHz测试,扰动振幅为5 mV,静置时间为5 s.最后以-2~0 V进行扫描,扫描速度为1 mV/s.合金的电化学腐蚀速率根据Tafel外推法和标准ASTMG102—89计算.每组测试3个平行试样,测试结果取平均值.

2 试验结果与分析

2.1 超声处理对Zn-0.5Sr合金铸态组织的影响

图2和图3a分别表明了Zn-0.5Sr合金经过不同超声功率处理后的微观组织及尺寸变化.图2显示,合金晶粒随着超声功率的增加而细化.图2a所示未经超声处理的合金中初生α-Zn为尺寸较大的等轴晶,平均晶粒尺寸为119.35 μm,而SrZn13相呈不规则的多边形形状,平均晶粒尺寸约为72.29 μm.经过超声后,合金的组织明显得到细化,如图2b~d所示.从图2b可以看出,当超声功率为300 W时,可降解Zn-0.5Sr合金中初生α-Zn和SrZn13相的平均尺寸分别减小到100.97、47.29 μm.超声功率为600 W时,初生α-Zn和SrZn13相变为更加细小的枝晶组织,平均晶粒尺寸进一步减小到80.84、34.60 μm,如图2c所示.随着超声功率继续增加到900 W时,初生α-Zn和SrZn13相的平均晶粒明显增大,达到91.43、48.85 μm.如图2d所示.

根据优化结果,优化后的目标函数值为 -4.459 5×10-5m/s,接近于0,满足零速投苗条件。最优参数值代入约束条件的相关公式计算,也都满足要求。

图2 不同超声功率的Zn-0.5Sr合金OM图像Fig.2 OM images of Zn-0.5Sr alloy treated with different ultrasonic power

图3 不同超声功率的Zn-0.5Sr合金中初生α-Zn和SrZn13的平均晶粒尺寸及XRD图谱Fig.3 The average size of primary α-Zn and SrZn13,and XRD pattern in Zn-0.5Sr alloy treated with different ultrasonic power

图3b是不同超声功率Zn-0.5Sr合金的XRD图谱.从XRD图谱可以看出,Zn-0.5Sr合金由α-Zn及第二相SrZn13组成,这与之前关于Zn-Sr合金的研究一致[13].为了进一步探索块状相的元素组成,对600 W超声功率处理的Zn-0.5Sr合金进行了面分析和点分析,如图4和表2所示.从图4可以看出,粗块状相富含Sr和Zn元素.因此,结合EDS和XRD分析结果表明,具有块状形态的析出相应该是SrZn13相.

图4 超声功率为600 W的Zn-0.5Sr合金的EDS分析

表2 超声功率为600 W的Zn-0.5Sr合金的EDS点分析

初生α-Zn和SrZn13相的细化原因包括空化效应和声流效应两方面.当对合金熔体进行超声处理时,空化气泡增加了熔体结晶时的非均匀形核质点.一方面,气泡蒸发过程及其中液体的蒸发降低了气泡膨胀和生长过程中的温度,当气泡温度低于平衡熔点时,气泡表面的熔体过冷度降低,因此气泡上形核数量增加[14].另一方面,基于Clausius-Clapeyron方程:

ΔTm/ΔP=Tm(VL-VS)/ΔH

(2)

式中:Tm为平衡熔点;ΔH是结晶潜热;VL、VS分别为液体和固体的比体积.

由于空化气泡的坍塌,能量被转换为100 m/s的累积射流和1 000 MPa的压力脉冲[15],而压力脉冲导致平衡熔点(Tm)增加,从而增加了过冷度并促进了熔体中初生α-Zn和SrZn13相的高密度形核[16].因此,形成了大量尺寸较小且分布均匀的初生α-Zn和SrZn13相.

声流效应是指超声波在熔体中传播时由于散射等因素会逐渐衰弱,从而产生有限的振幅衰减,形成从声源处开始向周围扩散的压力梯度,导致熔体在声波作用下出现高速流动的现象[17-18].当超声能量达到临界值时,在熔体中会产生喷流,可以改变熔体中相的分布以及溶质原子的扩散速度,从而在熔体中充当有效的形核质点、细化晶粒尺寸作用.因此,当超声功率从0 W增加到600 W时,Zn-0.5Sr合金中α-Zn和SrZn13相的平均尺寸逐渐减小.这与图2和图3a中α-Zn以及SrZn13相的尺寸变化规律一致.

然而,当超声功率进一步增加到900 W时,大量的能量被引入并转化为热量,降低了Zn-0.5Sr合金的冷却速率,并增加了初生α-Zn和SrZn13相的生长时间.最终,晶粒细化的效果减弱[19].因此,当用900 W的超声功率处理Zn-0.5Sr合金时引入了过量的能量并最终转化为热量,这就导致初生α-Zn和SrZn13相的平均尺寸增加.

2.2 电化学测试的分析

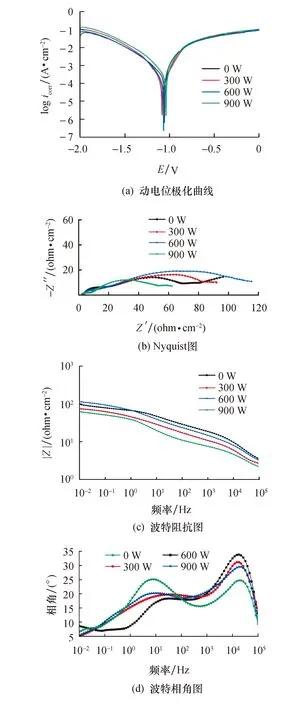

通过对Zn-0.5Sr合金进行电化学极化曲线的测定来分析合金的腐蚀性能.经过1 800 s的开路电位测试,合金的测量值均趋于平稳.表3表明了不同超声功率Zn-0.5Sr合金的自腐蚀电位,腐蚀电流密度及电化学腐蚀速率.图5a为在Hank’s溶液中测量的不同超声功率下Zn-0.5Sr合金的电化学极化曲线,可以看出,超声处理对合金的极化行为有显著影响.由表3可见,超声功率的增加使合金的自腐蚀电位负移,在600 W时达到最低值-1.023 33 V,这表明合金的腐蚀敏感性在逐渐升高.由图5a和表3可知,合金的腐蚀电流密度由高到低的顺序为:600 W(3.394×10-4A/cm2),300 W(2.626×10-4A/cm2),900 W(1.410×10-4A/cm2),0 W(1.227×10-4A/cm2).由此可见,经过600 W超声处理的Zn-0.5Sr合金自腐蚀电流密度最大.这是由于随着超声功率的增加,Zn-0.5Sr合金的初生α-Zn和SrZn13相显著细化,SrZn13相与初生α-Zn存在电位差,因此会与α-Zn形成电偶腐蚀,加快了合金的腐蚀速度[20].

图5 不同超声功率Zn-0.5Sr合金的电化学曲线Fig.5 Electrochemical curves of Zn-0.5Sr alloy under different ultrasonic power treatments

表3 Zn-0.5Sr合金(0、300、600、900 W)电化学极化参数

图5b为合金阻抗谱测试相应的Nyquist图.可以看出,Nyquist图上有两个容抗弧,其中合金表面的薄膜与中频容抗弧有关,而电荷转移过程则由高频容抗弧表示.高频区的半圆形容抗弧与腐蚀过程中的电荷转移有关,低频区的半环形容抗弧与钝化层的扩散有关.第三个容抗弧是阻抗模量|Z|,是物质通过表面传输扩散产生的电阻,反映低频区电阻的变化.容抗弧的半径与阻抗成正比,半径越大则阻抗越大[21].从图中以看出,在测试的0.01 Hz~100 kHz频率内,容抗弧的直径随着超声功率的增加先减小后增大.阻抗值降低代表着电极电荷转移更容易,因此Zn-0.5Sr合金的腐蚀速率就会增加[22-26].当超声功率为600 W时,合金的阻抗明显降低,这说明其具有最快的腐蚀速率,这一结论与极化曲线研究的结果相一致.图5c为波特阻抗图,图中低频区的阻抗模量|Z|反映了合金的腐蚀性能.阻抗模量|Z|越高,电化学腐蚀行为中的电阻就越大,导致合金的腐蚀速率降低.从图5c可以看出,超声功率为600 W时,Zn-0.5Sr合金的阻抗明显降低,腐蚀速率增加.图5d为波特相角图,相角可以反映电荷转移反应的过程.从图中可以看出,在中低频时经过600 W超声处理的Zn-0.5Sr合金有着较低的相角,说明合金的腐蚀速率较快.

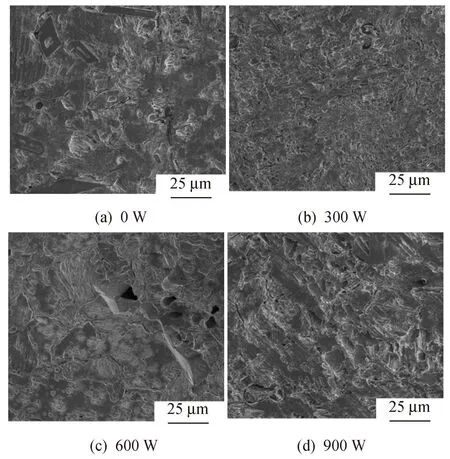

图6是经过不同超声功率(0、300、600、900 W)处理的Zn-0.5Sr合金样品电化学测试后的表面形貌.图6a为未经超声处理的Zn-0.5Sr合金电化学腐蚀的表面形貌.从图中可以发现,合金表面腐蚀坑的面积小,样品表面只有轻微腐蚀.而从图6b~d中可看出,随着超声功率的增加,Zn-0.5Sr合金表面被破坏严重,凹坑数量增加,且腐蚀区域变得比较均匀.这是由于随着超声功率的增加,SrZn13的数量增多,从而使得合金的腐蚀速率增加,这有利于可降解合金在人体内的及时降解.

图6 去除腐蚀产物后不同超声功率下的Zn-0.5Sr合金的表面形貌Fig.6 Surface morphologies of Zn-0.5Sr alloy treated with different ultrasonic powers after removing corrosion products

2.3 浸泡失重实验测试

图7a~d依次为未超声处理和经过300、600、900 W超声处理的Zn-0.5Sr合金在恒温为37 ℃的Hank’s溶液中浸泡15 d后的合金表面腐蚀形貌.从图7可以看出,随着超声功率的增加,合金的腐蚀程度越来越严重.从图7a可以看出,未超声处理的Zn-0.5Sr合金表面的腐蚀产物为白色圆形颗粒.经过300 W超声处理的Zn-0.5Sr合金表面的腐蚀产物则变为体积更大的圆形颗粒,如图7b所示.如图7c所示,当超声功率达到600 W时,样品表面的腐蚀产物数量不断增多,逐渐连成一片,腐蚀面积增加.超声功率增加到900 W后,合金腐蚀产物与600 W时相比开始减少,腐蚀程度减轻,如图7d所示.

图7 不同超声功率下的Zn-0.5Sr合金在Hank’s溶液浸泡15 d的表面形貌Fig.7 Surface morphology of Zn-0.5Sr alloy immersed in Hank’s solution for 15 days under different ultrasonic powers

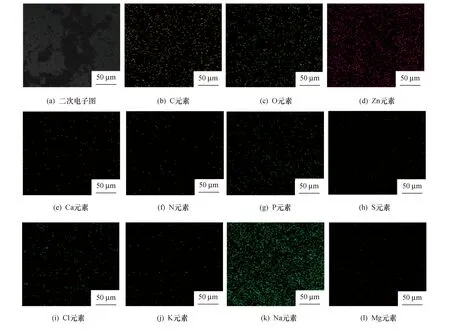

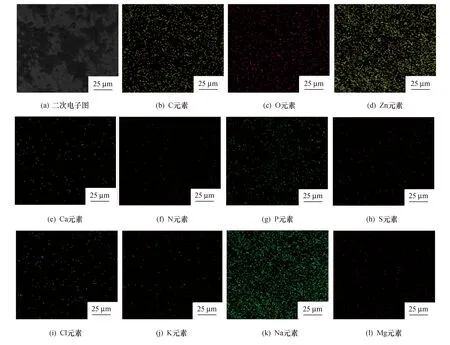

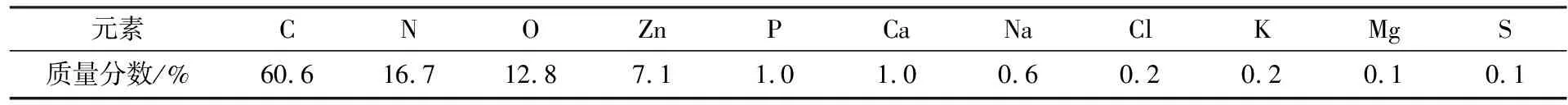

经过超声功率600 W处理的合金表面腐蚀产物的面分析和点分析见图8和表4.可以看出,样品表面主要由Zn、Mg、Ca、O、S、P和C元素组成,因此可以得出结论,腐蚀产物中的阳离子有Zn2+和Ca2+.而从腐蚀液的成分来看,容易电离出阴离子的元素有P、S和C元素.因此,根据之前的研究结果[27]可以推断出,经过15 d浸泡实验,Zn-0.5Sr合金的腐蚀产物可能为氧化锌、氢氧化锌、磷酸锌、磷酸钙、碳酸钙、硫酸锌和硫酸钙.

图8 600 W超声处理的Zn-0.5Sr合金在Hank’s溶液中浸泡15 d腐蚀产物的EDS分析 Fig.8 EDS analysis of corrosion products of Zn-0.5Sr alloy immersed in Hank’s solution for 15 days after 600 W ultrasonic treatment

表4 600 W超声功率处理Zn-0.5Sr合金浸泡15 d后表面腐蚀产物的元素分析

图9a~d依次为未超声处理和经过300、600、900 W超声处理的Zn-0.5Sr合金在Hank’s溶液中浸泡30 d后的腐蚀产物形貌.图9a为未经过超声处理的Zn-0.5Sr合金表面的腐蚀产物,可以看出,腐蚀产物主要为白色絮状物,数量较少.当超声功率为300 W时,Zn-0.5Sr合金表面的腐蚀产物增多,覆盖了合金表面,如图9b所示.超声功率为600 W时,Zn-0.5Sr合金表面的腐蚀产物变为层片状,数量明显增多,如图9c所示.当超声功率最终增加到900 W时,合金表面腐蚀产物数量开始减少,如图9d所示.

图9 不同超声功率下的Zn-0.5Sr合金在Hank’s溶液浸泡30 d的表面形貌Fig.9 Surface morphology of Zn-0.5Sr alloy immersed in Hank’s solution for 30 days under different ultrasonic powers

图10为600 W超声处理的Zn-0.5Sr合金表面的腐蚀产物的面分析.表5为合金表面腐蚀产物的点分析.结合浸泡15 d后合金表面腐蚀产物的分析,从图10和表5可以看出,经过30 d腐蚀后合金表面所含有的元素种类并没有发生改变.

图10 600 W超声的Zn-0.5Sr合金在Hank’s溶液中浸泡30 d后腐蚀产物的EDS分析 Fig.10 EDS analysis of corrosion products of Zn-0.5Sr alloy immersed in Hank’s solution for 30 days after 600 W ultrasonic treatment

表5 超声功率为600 W的Zn-0.5Sr合金在Hank’s溶液中浸泡30 d后腐蚀产物的元素分析

为了确定Zn-0.5Sr合金分别经过15、30 d浸泡实验后表面腐蚀产物的具体成分,对腐蚀产物进行了XRD分析,如图11a所示.结合对腐蚀产物的EDS分析结果,进一步验证了经过超声处理的Zn-0.5Sr合金在Hank’s溶液中腐蚀产物为氧化锌、氢氧化锌、磷酸锌、磷酸钙、碳酸钙、硫酸锌和硫酸钙.

图11 不同超声功率(0、300、600、900 W)的Zn-0.5Sr合金在Hank’s溶液中浸泡15、30 d后腐蚀产物的XRD图谱及腐蚀速率

图11b为不同超声功率的Zn-0.5Sr合金在Hank’s溶液中进行15、30 d浸泡腐蚀后的腐蚀速率变化柱状图.从图中可以看出,随着超声功率的增大,合金的腐蚀速率逐渐加快.15 d内,超声功率为0、300、600、900 W的Zn-0.5Sr合金的腐蚀速度分布为0.048±0.001 5、0.070±0.001 8、0.090±0.002 1、0.054±0.001 6 mm/a;30 d内,超声功率为0、300、600、900 W的Zn-0.5Sr合金的腐蚀速度分布为0.038±0.001 3、0.057±0.001 6、0.074±0.001 9、0.043±0.001 5 mm/a.其中超声功率为600 W时,Zn-0.5Sr合金的腐蚀速率最快,且30 d内的降解速率要比15 d内的慢.这是因为浸泡腐蚀刚开始时,溶液直接与Zn-0.5Sr合金表面发生腐蚀反应,所以腐蚀速率较大.随着浸泡时间的增加,产生的腐蚀产物覆盖了Zn-0.5Sr合金表面,使合金无法继续与溶液反应,最终减慢了合金的腐蚀速率.

3 结论

1) 超声处理可以将Zn-0.5Sr合金中的初生α-Zn和SrZn13相细化.当超声功率为600 W时,Zn-0.5Sr合金中初生α-Zn逐渐被细化为等轴晶,其平均尺寸减小到80.84 μm.同时,SrZn13相的平均尺寸减小为34.60 μm.

2) 未经超声处理的Zn-0.5Sr合金的腐蚀电位较高,腐蚀电流密度较小,腐蚀速率最小.随着超声功率的增加,Zn-0.5Sr合金的腐蚀电位降低,腐蚀电流密度增大,当超声功率达到600 W时,合金的腐蚀速率最大,从未进行超声处理时的2.078 mm/a提高到5.747 mm/a.

3) 对不同超声功率下的Zn-0.5Sr合金进行15、30 d的浸泡腐蚀实验发现,未经超声处理的Zn-0.5Sr合金的腐蚀速率最低.随着超声功率的增加,合金腐蚀速率逐渐增加,当超声功率为600 W时,合金的腐蚀速率最大.随着浸泡时间的增加,合金腐蚀速度降低,但合金表面腐蚀产物的种类没有发生改变,均为氧化锌、氢氧化锌、磷酸锌、磷酸钙、碳酸钙、硫酸锌和硫酸钙.