Fe-Mn/(活性炭-钛)低温脱硝催化剂的研究

2024-03-04杨彬,曾艳

杨 彬,曾 艳

(唐山三友化工股份有限公司,河北 唐山 063305)

当今社会对煤炭的需求量逐渐增大,煤在燃烧过程中所产生的有毒有害气体如 NOX、SO2、烟尘等产生量也在日益增多,氮氧化物(NOX)已成为大气环境的主要污染物之一。现阶段主流的脱硝工艺主要是针对火电厂或钢材企业的高温脱硝技术,这种技术相对来说比较成熟,但对于焦炉烟道气、纯碱公司重碱尾气等低温或常温的废气脱硝技术研究并不成熟,通常为保证脱硝效率,需要先对这些低温废气进行升温处理,造成能源消耗,所以研究低温脱硝催化剂,完善低温脱硝技术,能有效降低部分企业能源消耗。

本文就模拟焦炉烟道气进行低温脱硝催化剂的研究。焦炉烟道气的温度大多处于180~300 ℃之间,氮氧化物含量在600~800 mg/m3之间[1],可能会含有SO2,若采用以NH3为还原剂的选择性催化还原法(SCR法)脱硝,SO2可能与 NH3反应生成硫酸铵或硫酸氢铵固体,造成催化剂中毒和设备堵塞,所以对于含SO2的废气环境,需要求催化剂具备一定的抗硫性。

以活性炭为载体的整体催化剂,具有比表面积大,孔隙发达,有活性组分的分散度的优点,有较强的吸附性,能在脱硝的同时脱硫[2],减小催化剂的硫中毒问题,但是活性炭的抗烧失性、耐磨性较差[3],在使用过程中只适应于的温度较低的情况,温度过高时容易发生自燃,所以活性炭作脱硝催化剂在使用前需要做适当的改性;相比之下 TiO2为载体催化剂抗烧结性能较强,并且因金属氧化物表面酸性较高,TiO2作载体的催化剂抗硫抑水性能较高,但是这类催化剂反应温度较高,催化剂比表面积小,活性组分分散度低。本文将碳基和钛基相结合,通过TiO2对活性炭进行改性对活性炭进行包覆,降低活性炭作催化剂的自燃率,使催化剂在拥有活性炭高比表面优势的同时具备钛基催化剂高活性和抗硫性的优点。活性组分方面根据资料查询[4],本文采用10%Mn和10%Fe作活性组分,这是目前比较成熟的工艺,Fe、Mn 活性组分的添加能提高催化剂的低温脱硝效率,并且可以提高催化剂的抗硫抗水性。

1 实验方法及内容

1.1 活性炭预处理

称取30 g活性炭(AC)置于干燥箱内120 ℃干燥3 h,量取60 mL 5 mol/L硝酸与24 g干燥后活性炭于烧瓶中,在60 ℃水浴条件下回流搅拌10 h;再把硝酸处理后的活性炭抽滤至中性,置于干燥箱内120 ℃干燥3 h;将N2先通入水中再导入管式炉中让活性炭焙烧活化处理,在300 ℃条件下焙烧2 h。

1.2 活性炭-钛载体钛前驱体筛选

分别以钛酸丁酯、硫酸钛作为前驱体制备催化剂载体,制备过程中采用控制变量法,只改变前驱体,其他制备条件不变。

1)先将钛酸丁酯(TiO2/AC质量比为0.5/1)溶于甲醇中(甲醇/钛酸丁酯体积比为0.4/1),再将钛酸丁酯溶液与预处理好的活性炭充分混合,放入超声波洗涤器中70 Hz超声1 h,静置2 h,120 ℃干燥3 h,在N2气氛的管式炉中450 ℃焙烧2 h后得到催化剂载体。

2)取硫酸酞(TiO2/AC质量比为0.5/1),按以上步骤操作。

1.3 活性炭-钛负载方式的研究

1.3.1 钛酸丁酯与活性炭溶胶凝胶法混合

取硝酸处理好的活性炭和钛酸丁酯(TiO2/AC质量比为0.5/1),分成A液(将活性炭溶于甲醇中,甲醇/AC体积比为0.4/1)B液(将钛酸丁酯溶于甲醇中,甲醇/钛酸丁酯体积比为0.4/1),放于40 ℃恒温水浴锅中将B液逐滴加入到A液中进行溶胶凝胶实验,待样品成胶后,置于干燥箱中120 ℃干燥3 h,最后在N2气氛下的管式炉中450 ℃焙烧2 h后得到催化剂载体。

1.3.2 钛酸丁酯与活性炭直接物理混合

取硝酸处理好的活性炭和钛酸丁酯(TiO2/AC质量比为0.5/1),先将钛酸丁酯溶于甲醇中(甲醇/钛酸丁酯体积比为0.4/1),再将钛酸丁酯溶液与活性炭充分混合,放入超声波洗涤器中70 Hz超声1 h,静置2 h,120 ℃干燥3 h,在N2气氛的管式炉中450 ℃焙烧2 h后得到催化剂载体。

1.3.3 钛酸丁酯与活性炭混合水解

取硝酸处理好的活性炭和钛酸丁酯(TiO2/AC质量比为0.5/1),先将钛酸丁酯溶于甲醇中(甲醇/钛酸丁酯体积比为0.4/1),再将钛酸丁酯溶液与活性炭充分混合,放入超声波洗涤器中70 Hz超声1 h,在40 ℃水浴锅内水解2 h(先将N2通入40 ℃蒸馏水中,再导入活性炭-钛载体中),然后120 ℃干燥3 h、在N2气氛的管式炉中450 ℃焙烧2 h得到催化剂载体。

1.4 催化剂的制备

将催化剂载体采用等体积浸渍法负载铁锰活性组分(Fe/Mn/AC质量比为0.1/0.1/1,分别采用硝酸铁、乙酸锰作Fe源和Mn源),放入超声波洗涤器中70 Hz超声2 h、静置10 h、120 ℃干燥3 h、在N2气氛的管式炉中450 ℃焙烧2 h后得到催化剂。

1.5 脱硝活性评价

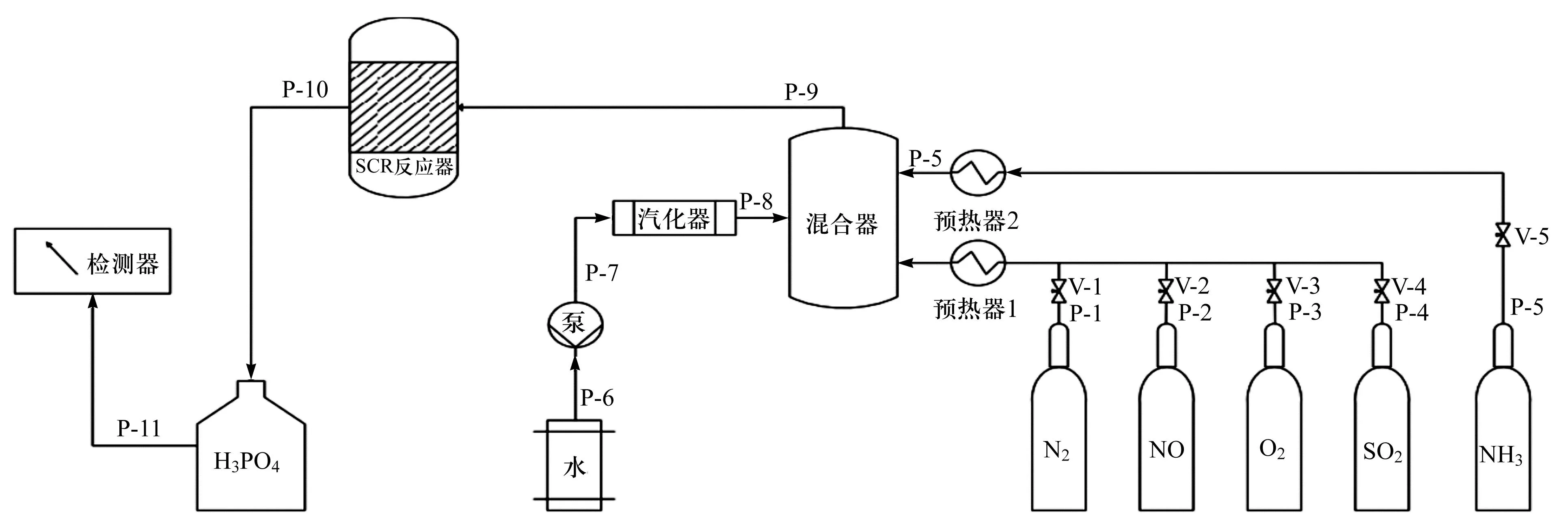

在NO:1 000 ppm(以3%的NO为NO气源),O2:7%,NH3:1 000 ppm,N2作平衡气的气氛下,取催化剂3.2 mL,进行温度140~250 ℃的脱硝活性测试,采用的烟气分析仪简图如图1所示。

图1 烟气分析仪

脱硝效率计算公式:

其中:NOin、NOout分别为NO进、出口浓度,单位为ppm。具体操作过程如下:

①配气:设置N2流量为1 500 mL/min,NO流量为38.2 mL/min,进行配气,待设备示数稳定后,记录设备上NO示数(此时NO示数应在1 000 ppm左右,若示数偏差过大,则采用标准气体对设备进行校准)。

②设置反应温度:以8 ℃/min的升温速率升至140 ℃,稳定70 min,再每隔3 min升温10 ℃(每个温度段保持30 min),直到250 ℃结束。

③装样:量取3.2 mL催化剂,称出其质量,放入吹扫后的脱硝反应器内。

④通气:在开始升温后通入500.0 mL/min N2进行保护,升温50 min后,通入38.2 mL/min NO、112.0 mL/min O2、2.0 mL/min NH3,调节N2流量为1 433.0 mL/min。

2 结果与讨论

2.1 钛前驱体对脱硝效率的影响

钛前驱体性质和引入元素有所区别,会对活性炭结合形成活性炭-钛载体负载催化剂的活性产生影响,所以对钛前驱体进行筛选,本实验分别考察了以硫酸钛和钛酸丁酯为钛前驱体制作活性炭-钛催化剂,测得它们的脱硝效率如图2所示。

图2 钛前驱体对催化活性的影响

由图可知采用钛酸丁酯为钛前驱体的催化剂随温度升高脱硝效率有明显提升,而采用硫酸钛为钛前驱体的催化剂在220 ℃之后脱硝效率才有提升。在催化剂制备过程中硫酸钛是呈墨水状的溶液,在与活性炭混合时按照实验要求的加入比例时溶液体积较大,不能等体积混合,可能造成混合不均。所以接下来将以钛酸丁酯作钛前驱体进行催化剂研究。

2.2 钛负载方式对脱硝效率的影响

钛负载方式直接决定着活性炭-钛载体是否均匀,钛负载方式不当会引起活性炭孔堵塞直接影响催化剂活性,本实验在确定以钛酸丁酯为钛前驱体后,分别用溶胶凝胶法、直接混合法和混合水解法负载钛前驱体,测得负载方式对催化活性的影响结果如图3所示。

图3 钛负载方式对脱硝效率的影响

从图中可以看出,钛酸丁酯与活性炭混合水解制成的催化剂在不同温度段脱硝效率都优于溶胶凝胶法和直接混合法制成的催化剂,在200 ℃后脱硝效率能达到70%以上,并且在试验过程中混合水解法制得的催化剂钛与活性炭混合的比较均匀;采用钛酸丁酯溶胶凝胶法的催化剂在干燥后的活性炭载体仍有TiO2晶体只能实现载体的部分混合;钛酸丁酯与活性炭直接物理混合的催化剂在干燥过程中有烟产生,可能改变了催化剂的性质,导致脱硝效率下降。

经过实验数据和实验现象的分析对比,接下来将采用钛酸丁酯混合水解法进行下一步实验,其他两种方法不再做考虑。

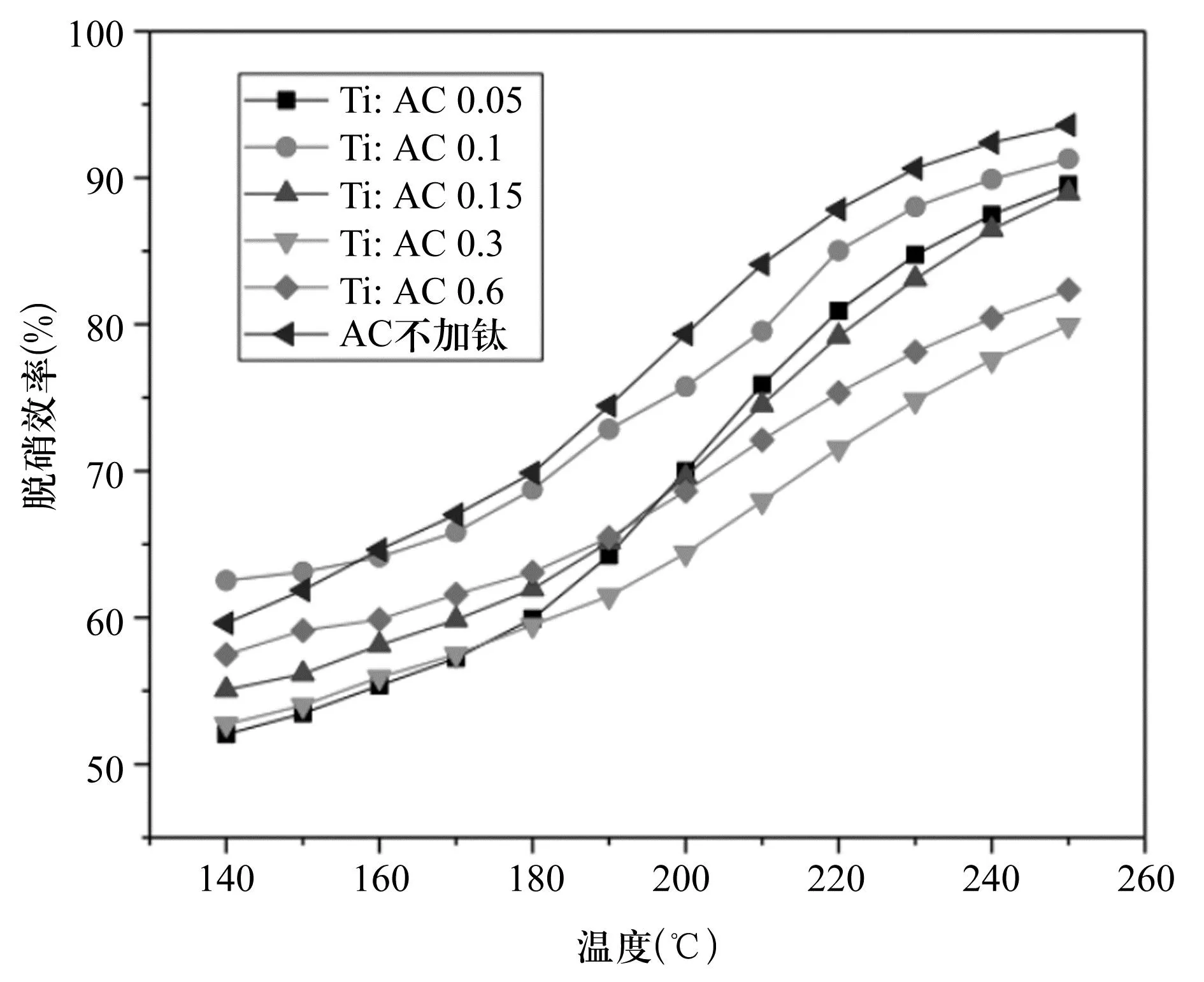

2.3 钛加入量对脱硝效率的影响

前面考察钛前驱体和钛负载方式对脱硝效率的影响时钛入量均为50%(wt.),因为加钛量会影响活性炭-钛载体孔的分布,加钛量过多会引起钛过量包覆导致孔堵塞,现在改变活性炭-钛的比例观察脱硝效率的变化,同样以钛酸丁酯与活性炭混合水解法制备活性炭-钛载体,分别以TiO2/AC质量比为0.5/1、0.3/1、0.15/1、0.1/1、0.05/1和未负载钛的催化剂做对比,实验结果如图4。由图可知,当钛加入量为10%(wt.)与未负载钛的催化剂效果较好。分析原因可能是加入钛后造成活性炭孔的部分堵塞,影响了催化剂活性组分的分布,导致脱硝效率下降,接下来准备改变活性炭预处理时的焙烧温度,对活性炭进行进一步扩孔,再观察催化剂的脱硝性能。

图4 钛加入量对脱硝效率的影响

2.4 活性炭载体的活化预处理温度对催化剂的影响

前面考察钛加入量对脱硝效率的影响时采用的是活性炭经300 ℃预处理的制备出的催化剂,现通过提高预处理温度对活性炭进行扩孔,使活性炭拥有更大的孔以减少负载钛过程中活性炭孔堵塞现象。现改变活性炭的预处理温度,钛基选择依然采用钛酸丁酯水解法加入TiO2/AC=10%(wt.),不同预处理温度下制备的催化剂脱硝效果如图5所示。

图5 考察预处理温度对脱硝效率的影响

由图可知预处理温度为800 ℃时扩出的孔最适合催化剂脱硝,在180 ℃时脱硝效率就能达到80%,200 ℃能达到90%以上;300 ℃、600 ℃预处理的活性炭制得的催化剂均略有降低,1 000 ℃预处理活性炭时管式炉周围有糊味,由实验数据图分析可能是高温导致了活性炭孔坍塌了,使催化剂在低温条件下脱硝效率很低。

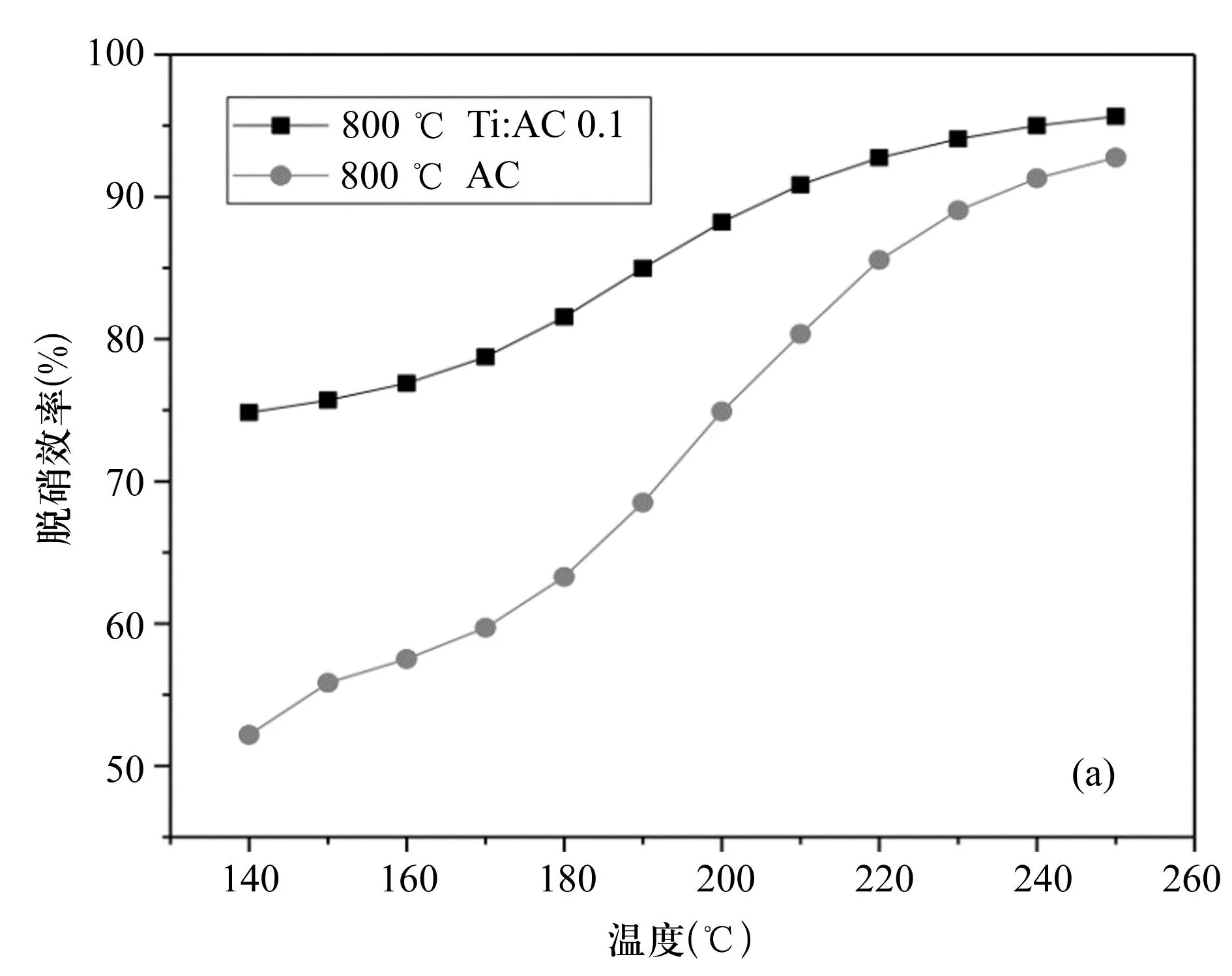

现将活性炭高温预处理后,加入TiO2/AC=10%(wt.)的活性炭-钛催化剂与不加钛直接负载Fe-Mn活性组分的活性炭催化剂进行了对比,实验结果如图6所示。从图中可以看出,活性炭预处理温度为800 ℃时,加入TiO2/AC=10%(wt.)催化剂的脱硝效率全面高于不加钛的催化剂,而在图4中不加钛的活性炭催化剂的脱硝活性要高于加入TiO2/AC=10%(wt.)的活性炭-钛催化剂,此现象说明当扩孔足够时加入钛是有利于脱硝的,并且验证了第2.3节中所叙述的如果孔径较小加入钛会使活性炭孔堵塞这一说法。

图6 是否加钛对脱硝效率的影响

2.5 活性炭-钛催化剂抗硫性能测试

将800 ℃预处理的Fe-Mn/(活性炭-钛)催化剂与Fe-Mn/活性炭催化剂进行抗硫性能对比,将两种催化剂分别放入200 ℃恒温SCR反应器中,脱硝效率达到稳定后,通入SO2持续6 h停止加入SO2,脱硝效率变化如图7所示。

图7 200 ℃恒温抗硫性能测试

从图中可以看出,通入SO26 h后Fe-Mn/(活性炭-钛)催化剂仍能达到85%脱硝效率,而Fe-Mn/活性炭催化剂在加入SO2后脱硝效率大幅度下降6 h后脱硝效率仅剩55%。加入钛使催化剂获得了较高的抗硫性,Fe-Mn/(活性炭-钛)催化剂继承了TiO2为载体较高抗硫性的优点。

3 结 论

本实验对低温SCR法的催化剂进行研究,着重于活性炭-钛载体的制备,通过实验数据分析得到以下结论:

1)选取钛酸丁酯作催化剂载体的钛前驱体制备催化剂比其他钛前驱体的脱硝效果要好,在200~250 ℃效果较好,且脱硝效果能随温度升高稳步增加。

2)采用混合水解的方法将钛前驱体负载到活性炭上,能使催化剂混合更均匀且能有效减少外界温度变化对催化剂性质的影响。

3)钛的加入量不是越多越好,加入过量的钛可能引起活性炭孔堵塞反而降低催化剂的脱硝效率,当加入钛的量10%(wt.)时脱硝效果最佳。

4)调整硝酸处理时的活性炭预处理温度能改善活性炭的孔径,并且随预处理温度增加对活性炭的扩孔效果越好,不过若温度过高达到1 000 ℃时会使活性炭孔坍塌使催化剂活性下降。当活性炭预处理温度为800 ℃时扩出的孔最适合催化剂脱硝,在180 ℃时脱硝效率能达到80%,200 ℃后能达到90%以上。

5)钛的加入能提高的催化剂的抗硫性,Fe-Mn/(活性炭-钛)催化剂在通入SO26 h后仍能保持85%的脱硝效率。