型钢混凝土组合结构施工技术在房建工程中的应用

2024-03-04周小忠

周小忠

(中铁十六局集团有限公司,北京 100000)

0 引言

单纯的钢结构具有高强度、跨度大的特点,但防火性能、抗锈蚀能力相对钢筋混凝土结构有所不如;钢筋混凝土结构耐久性、耐火性较好,相对于钢结构节省钢材,但自重大、抗拉强度低。为此,将两者结合,成为新型的建筑结构体——型钢混凝土组合结构。该结构集合了型钢和钢筋混凝土各自的优势,在大跨度工程建造中得到良好的应用。随着技术的发展,型钢混凝土组合结构不仅在桥隧工程中得到应用,更在房建工程中,如大型场馆、车站、超高层建筑等工程中得到了长足的发展。为此,研究分析其施工技术不仅有利于社会经济的发展,也有利于推动行业的进步,以期对房建工程中钢混结构的应用发展有所助益。

1 工程概况及重难点分析

1.1 工程概况

济南东车辆段整体布局分为盖板下部分和盖板上部分。盖板下部为车辆段各功能用房,分别包括检修库、停车列检库、镟轮库结构等功能性用房,主要承担R3线车辆的停放、车辆的检修及维护保养任务,是确保列车运行安全的生命线。盖上部分主要是为后期房地产二次开发预留房建结构柱及防水工程,型钢柱高出楼面1.5m,楼面以上部分用泡沫混凝土对型钢柱做保护,房建工程施工时凿除泡沫混凝土,作为房建承重结构。

1.2 工程重难点分析

由于工程中大体量、大跨度结构较多,其力学性能要求严格,这使得型钢和钢筋混凝土结构的结合及安装过程成为施工重点。具体到施工过程中,其重难点包括:

(1)型钢与钢筋混凝土中钢筋相交点多,钢柱与梁纵筋安装、钢柱与柱周主筋及箍筋安装难度大;

(2)型钢设计量大,与钢筋混凝土结构节点类型繁多,施工工艺较复杂;

(3)单个结构柱、梁尺寸大,重量大,致使吊装难度大。

2 型钢混凝土组合结构施工技术

2.1 施工工艺流程

型钢混凝土组合结构主要施工工艺流程见图1所示。

图1 型钢混凝土组合结构主要施工工艺流程图

施工工艺流程中,各步骤技术重点为:在型钢安装中,型钢柱采用多节柱且垂直结构,其吊装、测量定位较为关键;在型钢梁的模板支设中,需要分底模和侧模两次支设。型钢梁与型钢柱混凝土结构施工流程基本相似,以下重点探讨型钢柱安装、型钢绑筋、型钢柱和梁模板支设、型钢浇筑四个环节。

2.2 型钢柱安装

型钢柱的安装流程:施工准备→地脚螺栓预埋→柱基测量放线→构件进场验收→吊装就位→临时固定→测量定位→焊接及检验。其安装过程中工艺重点和难点主要是吊装就位、测量定位及焊接三个环节。

2.2.1 吊装就位

型钢构件经现场检验合格后,根据工程进度进入吊装环节。其吊装技术重点在于吊装机械的选型、安全控制。具体包括:起重机械及吊点的选择。吊装方案中起重机的选择,必须优先考虑最大起重高度,以此为基准选择站车位置,并查询起重机特性曲线,选择合适的起重机[1]。该工程采用130T履带式起重机,吊索采用Ф24(6×37)钢丝绳。型钢柱吊点设置在柱顶部,通过专用吊具与焊在柱顶两侧面耳板螺栓相连。起重安全控制:起重前,由现场专职安全管理员认真核对起重机的性能参数、钢丝绳的型号和外观质量;起吊时,专人指挥,先行试吊后,一次吊装到位,避免空中摇摆晃动;起吊到位后,攀爬摘钩人员要等构件放置稳定后方可攀爬,摘钩后不得利用起重机抽钩。

2.2.2 测量定位

型钢柱作为直立结构,且安装高度高,局部位置采取两节柱的组合方式,型钢柱在出厂前要进行预拼装,保证拼装后两节钢柱在同一轴线上。现场采用分节吊装,现场安装关键环节是测量定位。其重点主要包括标高、垂直度及中心位置的控制[2]。为保证标高和定位中心轴线的准确性,每根钢柱都采用双人双仪器测量的方式,用于降低人为因素的测量误差。钢柱安装定位后,通过连接底板上的四角螺栓调节标高和中心位置,调整到位后,安装垫板楔铁。安装时要时刻做好标高和中心位置的检测。利用经纬仪进行双向同时定位测量,利用缆风绳进行调节。两台经纬仪安装时需要沿纵横两个方向设置,其各个方向的垂直度偏差不大于高度的1/1000,且不大于10mm。

2.2.3 焊接

在上下节柱安装调整定位后,需要对上下节之间进行焊接永久性固定。而钢柱作为大跨度房建结构的主要受力支撑,其焊接质量是主要控制点。包括焊前的焊接工艺评定、焊接过程控制、焊后检验环节。

焊接前进行焊接工艺评定[3]。根据钢材型号,厂家的焊接试验性能报告,并根据有关资料编制预焊接工艺规程,对焊接试件进行焊接。为保证工程焊缝焊接质量的稳定性,现场焊接工人、焊机设备和焊材均由型钢加工厂家组织提供,保证型钢柱安装质量。由于现场条件与厂区条件不同,在现场施焊前应先进行焊接工艺评定,在焊接工艺评定合格后,并据此编制焊接工艺卡或焊接作业指导书后,方可进入正式施焊。该工程焊接工艺评定后,Q345与Q345钢之间焊接采用E50型焊条,Q235与Q235钢之间焊接应采用E43型焊条。并采用CO2气体保护焊的形式,避免焊接过程中焊材受氧化。

焊接过程中,为保证焊缝质量,一方面要采用二氧化碳作为保护气体,且现场风力大于2m/s时要设置防风棚,相对湿度不得大于90%,并注意现场不得存在较大粉尘污染,应清洁干燥;另一方面要防止焊接变形,施焊时由两人对称焊接,且应同步进行[4]。

焊接后对型钢进行检验,保证焊接质量。

2.3 型钢绑筋

型钢柱与柱周围的主筋、箍筋的交叉点较多,交叉位置较为复杂,是工程中的重难点之一。在前期设计过程中,可以考虑应用BIM技术,对钢柱与钢筋之间的空间关系和位置进行提前设计,经过碰撞试验,确保空间关系合理有序,不出现矛盾。而在施工过程中,要按图施工,确定好型钢柱主筋的穿插、箍筋的安装位置等要求。

2.3.1 型钢柱主筋穿插

型钢柱主筋位置必须准确,否则将影响梁筋及柱箍筋穿过腹板预留孔。为保证主筋位置准确,在型钢柱钢筋绑扎完成后,应放置专用定位筋卡座对主筋位置进行定位保护,防止钢筋偏位。

2.3.2 型钢柱箍筋绑扎

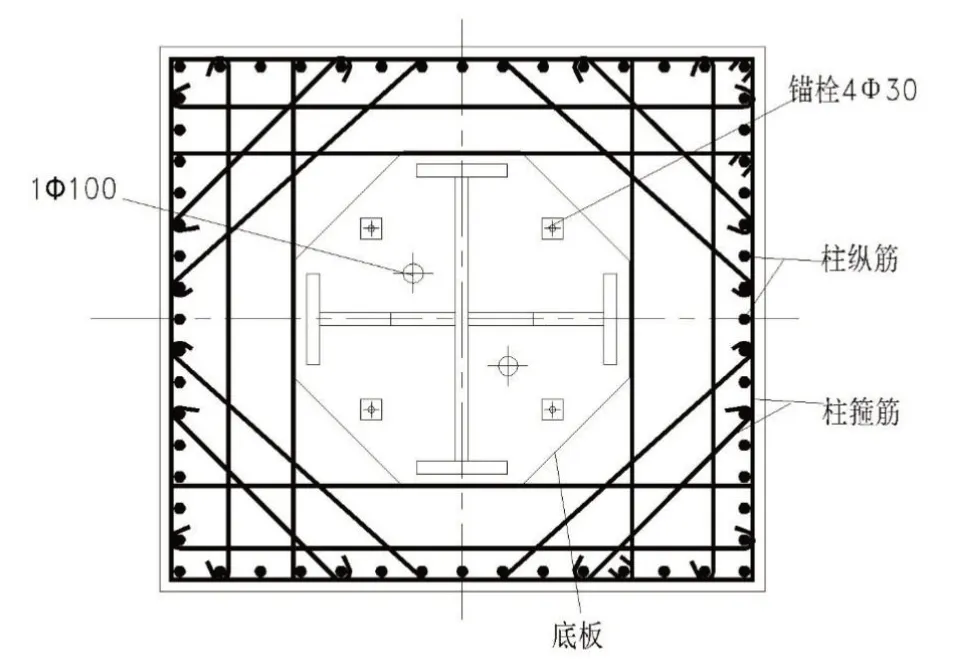

箍筋绑扎需要分两种情况,一种情况是箍筋从柱子两侧穿过(见图2所示);另一种则是截面大的钢柱,箍筋无法穿过钢柱,则需要提前在钢柱上加设肋板,箍筋在安装时直接焊接在肋板上。焊接时必须考虑焊接牢固性,单面施焊不小于钢筋直径的10倍,双面施焊时不小于钢筋直径的5倍。

图2 钢柱箍筋绑扎截面示意图

2.3.3 型钢柱与型钢梁节点钢筋安装

该工程由于盖板上部要为后期房地产开发预留房建基础接口,型钢柱设计时高出楼板面1.5m,梁柱节点钢筋连接比较复杂,钢筋连接方式直接影响梁柱传力性能,为保证工程施工质量,经设计、施工及监理共同研究提出了两种梁柱钢筋连接方式(见图3):(1)钢筋与型钢柱翼缘板相交接的部位,采用钢筋接驳器(螺纹套筒)连接,接驳器与型钢柱采用角焊固定,这种连接方式对钢筋下料长度、钢筋端部垂直度及平整度精度要求比较高,且要求相邻两根型钢柱上的接驳器螺纹方向应相反。在安装时先安装型钢柱两端上钢筋,后安装中间的钢筋,接驳器安装要用专用扭矩扳手拧紧,且保证外露螺纹1.5~2丝。(2)梁钢筋与型钢柱腹板相交的部位,通过型钢柱预留孔,采取钢筋直接穿越的连接方式。型钢柱加工时根据梁截面钢筋位置,用钻机开孔,孔径比钢筋直径大4mm,要求孔底标高应与钢筋设计底标高一致。

图3 钢柱与梁钢筋连接平面及剖面示意图

2.4 型钢柱、梁模板安装

型钢柱、梁模板安装的控制重点主要有模板平面位置控制、模板接缝处理以及模板运输吊装安全控制,该工程立柱模板选用定型钢模板,梁采用木模板。

2.4.1 模板准备

立柱模板材料采用钢模板,尺寸按照组合模板每节3m设计,顶部调节段采用0.5m、1m、1.2m、1.5m模板,工程选择25T起重机配合安装。为保证不漏浆,选择的模板要求表面光滑、平整,边角部位平整、顺直,接头部位严密[5]。在全部检查完毕后,对连接面进行打磨抛光,然后试组合。

2.4.2 型钢柱模板安装

模板与钢筋笼之间的位置控制,在上一步钢筋绑扎中,在拉梁和承台顶面处预埋短钢筋头,同时在高度方向上每间隔1m在型钢柱上焊接一根定位钢筋,横向间距约0.5m,用于控制模板与钢筋之间的距离;根据型钢柱的放样点位,在外侧模板上使用崩线法调整,使上下不同模板相对位置呈直线;采用线坠法控制模板安装垂直度。设置缆风绳对模板进行固定,用于防止混凝土浇筑时模板受力倾斜。为保证接缝处严密不漏浆,接缝处采用双层双面胶密封,用接缝螺栓拧紧;模板底部采用高标号水泥砂浆垫层密封。

2.4.3 型钢梁模板安装

钢梁模板的安装工序与型钢柱类似,但要考虑钢筋绑扎时的可操作性,因此模板需要分两次安装。在钢筋绑扎前先支底模,在钢筋安装绑扎完毕,并与型钢结构连接后,再进行侧模支设。

2.5 型钢混凝土浇筑质量控制

该工程型钢混凝土柱主要尺寸型号有2000mm×1800mm、1800mm×1600mm 两种,型钢梁主要尺寸有1800mm×1200mm、1800mm×1000mm、1800mm×900mm等,其截面尺寸都较大,属于大体积混凝土施工,其混凝土浇筑质量直接影响盖板上后续房建工程施工结构承载力。为此,型钢混凝土的浇筑,重点要把控混凝土质量以及浇筑时的密实度。

2.5.1 混凝土材料质量控制

工程采用C60高强商用混凝土,并现场浇筑的形式。对混凝土坍落度要求为20~22cm,控制混凝土拌合温度及到达现场入模温度,到达现场后进行坍落度及混凝土入模温度测试,不符合要求的通知商混供应站,由于C60混凝土黏度大,现场严禁加水稀释。

2.5.2 混凝土浇筑入模质量控制

混凝土浇筑时要控制好入模温度,夏天炎热时入模温度应不大于35℃,宜选择晚间或夜间施工,现场温度高于35℃时,宜对金属模板及钢结构进行浇水降温,但不得留有积水。当冬期施工时入模温度不低于5℃,并应采取保温措施。考虑型钢柱钢骨与钢筋十分密集,空间狭小,如果直接从顶部浇筑往往难以到达底部,会产生类似筛子的作用造成混凝土原材料的过滤分离。为此,在前期型钢制作时,加劲肋板中心要预留Φ300mm的预留孔以及柱中心预留4个R200排气孔兼做振捣孔,Φ300mm的预留孔用于安装Φ200混凝土导管,导管离柱底间距不大于2m。混凝土从导管灌入可顺柱中向四周均匀流动,横向钢筋起到了横向通流作用。柱子浇筑时应在底部先灌入50~100mm厚与混凝土同等级的砂浆。需要注意,导管要随着混凝土面的上升同步提升,由于C60高强混凝土黏度大,埋入混凝土容易产生堵管。

2.5.3 混凝土振捣质量控制

为了保证钢柱、梁钢骨与钢筋间填充密实,应该采用分层浇筑的原则,分层厚度宜控制在1~1.5m左右,在每一层混凝土入模后,应立即用棒式振捣器振捣,保证型钢周围混凝土密实,特别是型钢柱每块加劲肋板底部极容易产生空隙,在浇筑施工时要通过预留孔进行细致振捣,直至排气孔无气泡排出方可停振。同时要控制好振捣深度,在上层混凝土振捣时应穿过分界面插入下层混凝土5cm,消除界面混凝土不均匀性。同时,要控制不得过振,造成沁水离析现象。捣振时要对称振捣,振动棒按照对称方向来回振捣,保证柱的四周、梁的两侧混凝土密实度、均匀度一致。

3 结束语

综上所述,济南市轨道交通R3线一期工程中济南东车辆段梁、柱安装工程是型钢混凝土组合结构的典型应用。该项目获得以下经验:型钢柱的安装中,由于受力大,其安装的位置、标高及垂直度控制十分重要,要通过经纬仪做好观测,其标准应从地面引测,而不能从下节柱顶引上,避免累积误差;焊接质量决定了钢柱强度,其控制关键在于焊接工艺评定、焊后外观和无损检测;型钢的钢筋绑扎涉及到主筋、箍筋节点较多,重点做好主筋穿插、箍筋焊接等,严格按照设计图绑扎;型钢构件支模考虑型钢梁结构的摆放形式,为有利于钢筋绑扎,应先安装底模,再绑扎钢筋,最后支设侧模,确保钢筋绑扎效率和支模质量;型钢浇筑环节,要重点考虑浇筑的密实度和均匀性,要在浇筑时按照预留灌注孔浇筑,确保梁、柱底部填充到位;并按照分层浇筑、对称捣鼓的原则,确保填充密实、均匀。