腐蚀管道非开挖修复中相关项管道强度评估和计算方法探讨

2024-03-04石东优曾张成

张 军 谢 莉 石东优 张 杰 曾张成

(重庆克那维环保科技有限公司,重庆 401120)

0 引言

随着城市建设规模的不断扩大,排水管道的建设规模也在逐年增加。由于管网建设材质、施工质量问题,以及相应的配套法规、行政管理滞后,加之管道管理维护水平低下,造成雨污排水管道存在结构性和功能性缺陷[1-2],容易引起路面塌陷,出现“城市看海”的现象,会给城市居民带来不同程度的损失。

采非开挖修复技术对管道进行维修,施工面小、流程简单、对环境影响小、施工费用低、工期短、修复强度高,可用于不同材质病害管道的修复,与开挖修复技术相比,应用更广泛。本文开展了基于非开挖修复技术的腐蚀管道剩余强度评估、CIPP内衬管结构强度设计方法以及复合管道强度计算方法的探讨,可为非开挖管道修复工程设计提供参考依据。

1 腐蚀管道剩余强度的评估及计算方法

1.1 腐蚀管道剩余强度的评估方法

剩余强度是原材料自身出现腐蚀损伤后所具有的极限承载能力。目前剩余强度评估方法有 RSTRENG(Remaining Strength of Corroded Pipe)[3]、修正的 B31G 准则、ASME B31G-2009/2012 标准、ASME B31G-1991 标准、有限元分析方法[4]、分项安全系数法[5]。剩余强度值是判断运行管道的承载能力强弱,是管道设计及修复施工方案的重要参数。

1.2 腐蚀管道剩余强度的计算方法

目前,用于腐蚀管道剩余强度计算的方法主要有规范法[6]、断裂力学半经验公式法[7]、D-M 法[8]、弹塑性力学法[9]。

1.2.1 弹塑性力学法

对管道剩余强度的评估必须考虑复杂受力情况。混凝土管道为弹塑性材料,其剩余强度计算必须考虑原管道的弹塑性行为,采取弹塑性断裂力学进行分析。将常用计算方法和弹塑性断裂力学相结合,可得出在一定条件下管道极限工作压力和腐蚀管道剩余强度的计算式。

若腐蚀管道在特定加载外力条件,根据弹塑性力学分析中的Tresca屈服准则有:

式中:

D——管道公称内径,mm;

tc——均匀腐蚀管道壁厚,mm;

μ——泊松比;

σs——轴向应力,MPa。

根据相关规范准则和弹塑性断裂力学理论分析,在一定缺陷条件下,管道轴向及环向最大允许工作压力Pmax。

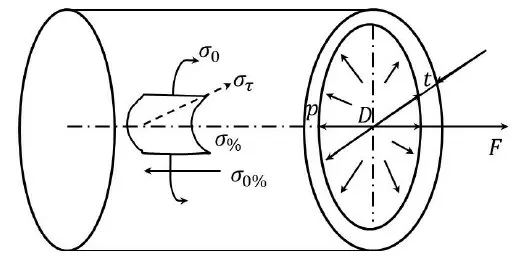

图1 混凝土管道管段受力图

管道轴向许用工作压力为:

管道环向许用工作压力为:

管道的极限承载力:

式中:

Pmax——管道的极限承载力,MPa;

β——取值为1或2μ,μ为材料泊松比;

F——管道轴向载荷,kN。

1.2.2 D-M法

D-M法最早用于钢管材质的油气管道剩余强度的评估,顺着该评估方法的不断优化更新,评估范围已经扩展到弹塑性材料混凝土管道剩余强度的评估,可以利用D-M模型进行剩余强度的计算。

根据D-M断裂力学计算弹塑性断裂失效管道的剩余强度为:

式中:

σp——轴向缺陷剩余强度,MPa;

δc——裂纹允许张开位移,mm;

E——弹性模量,MPa;

σs——材料的屈服应力,MPa;

M——鼓胀系数,无因次;

Nsafe——安全系数,无因次。

1.2.3 断裂力学半经验公式法

只考虑无压排水管道内壁损伤情况下,根据断裂力学理论,带有环向缺陷的混凝土管线强度按B13G规范确定,失效管道的剩余强度σp为:

式中:

D——管道内径,mm;

L——腐蚀缺陷长度,mm;

a——腐蚀缺陷深度,mm;

t——管道壁厚,mm;

σp——轴向缺陷剩余强度,MPa;

M——鼓胀系数,无因次;

Nsafe——安全系数,无因次;

ϕ——修正系数,无因次;

σs——材料的屈服应力,MPa。

1.2.4 规范法

在排水管道中,地下(钢筋)混凝土管道的剩余强度可根据规范法进行评估。目前,可根据混凝土工程结构设计规范及相关规定得出管道承载力和弯矩的计算式。

(1)管道极限弯矩计算式。

根据排水管道埋设深度、外部荷载,计算出排水管道承受的极限弯矩:

式中:

Mc——管壁上截面的弯矩设计值,kM∙m;

Q——破坏载荷,kN/m;

GH——混凝土排水管管自重,kN;

Km1,Km1——管座支撑系数,无量纲;

R——圆管的计算半径,m。

Q和K取值根据标准GB/T 11836-2009给出的混凝土管规格、外压荷载和内水压力检验指标表及支撑系数取值表。

(2)管道极限承载力计算式。

管道极限承载力计算式为:

式中:

Nc——管壁上截面的承载力设计值,MPa。

2 CIPP内衬管管道结构强度设计计算方法

目前,内衬管管道结构强度设计包括结构或半结构性设计,结合原管道勘查结果和现场的检测评估报告,充分了解原管道的腐蚀情况,以及施工现场的水文地质条件和交通环境情况进行综合考虑。

2.1 基于半结构性修复的强度设计计算

管道半结构性修复CIPP内衬管壁厚根据规范CJJT 210-2014给出的公式进行计算:

式中:

C——椭圆度折减因子;

t——内衬管的壁厚,mm;

P——地下水压,MPa;

Dmin——原有旧管道的最小内径,mm;

N——安全系数,取2.0;

q——原管道椭圆度,%;

D——原管道平均内径,mm;

Dmax——原管道最大内径,mm;

K——圆周支持率,取7.0;

EL——内衬管长期弹性模量,MPa,取短期弹性模量的1/2;

μ——泊松比,取0.3。

2.2 基于结构性修复的强度设计计算

管道结构性修复CIPP 内衬管壁厚根据规范CJJT 210-2014给出的公式进行计算:

式中:

qt——管道总的外部压力,MPa;

Hw——管顶水位高度,m;

Rw——水浮力因子,取0.67;

Ws——动载荷,MPa;

H——管顶覆土厚度,m;

Pv——真空压力,取0.05MPa;

W——土体重度,kN/m3;

I——内衬管的转动惯量,mm4/mm;

B'——弹性支撑系数。

3 复合管道强度计算方法

针对运营管道只存在内腐蚀情况,原管道修复后,内衬管与原管道内壁紧密贴合,外部的土压力,水压力和动荷载由内衬管和原管道形成的复合管共同承担。

根据弹塑性力学组合厚壁圆筒理论,对于原管道和内衬管复合层强度等于两个管道独立极限承载力之和:

3.1 复合管道轴向强度计算

假设原管道内壁发生均匀腐蚀,根据Tresca屈服准则,原管道轴向应力计算式:

内衬管与原管道间无缝隙或地下水压力,未发生屈曲破坏,在外部荷载作用下共同发生梁弯曲,内衬管轴向应力计算式:

轴向复合管道环向极限承载力计算式:

3.2 复合管道环向强度计算

内衬管与原管道内壁紧密接触,内衬管未发生屈曲破坏,原管道在外部周向压力下产生弯曲应力,内部水压引起内衬管环向应力。

内衬管环向应力计算式:

原管道剩余强度计算式:

复合管道环向极限承载力计算式:

式中:Pcrθ——复合管道环向极限承载力,MPa。

4 结束语

腐蚀管道采用非开挖修复技术具有施工便捷,操作简单,环境影响小,费用低,修复周期短,与原管道紧密贴合,强度高,可用于多材质、多截面病害管道等优点。本文通过对非开挖修复技术应用时的腐蚀管道剩余强度评估方法和计算方法、CIPP内衬管道结构强度设计设计方法以及复合管道强度计算方法进行分析,为非开挖管道修复工程设计提供理论依据。