焊缝质量离线检测技术的研究现状与发展前景

2024-03-04李俊乐黄珅林文俏谭健李典许月文汪侃炎陈聪

李俊乐,黄珅,林文俏,谭健,李典,许月文,汪侃炎,陈聪

1.湖南大学整车先进设计制造技术全国重点实验室 湖南长沙 410082 2.广州卫亚汽车零部件有限公司 广东广州 511300

1 序言

焊接已成为各个行业,尤其是现代化工业中不可缺少的加工技术,是材料连接的最重要方法之一。当焊接参数的调节不当或在环境因素的影响下,焊缝会出现气孔、夹渣、裂纹、未熔合和未焊透等缺陷。此时,在工件被投入使用之前,对焊缝质量进行检测就变得尤为重要,可极大地减少工件返修,以及发生事故的代价与损失。目前,焊缝检测手段较多,主要包括光学视觉、超声波、涡流、磁粉、弱磁、磁光成像、渗透和红外等检测方法,其中磁粉、弱磁和渗透检测方法由于存在精度不高、操作繁琐,以及检测过程有害健康等缺点,近几年的研究与发表的论文数量较少,故本文不对其做详细叙述,具体情况见表1。通过查找近7年的文献得知,国内学者对视觉、超声波、磁光成像检测方法研究较多。光学视觉使用的硬件设备有CMOS、CCD相机,比较适合检测焊缝表面质量及成形情况。因超声波探测仪便于携带、价格低廉,对此的研究比较火热。

表1 焊缝无损检测方法比较

2 检测方法

2.1 结构光视觉检测

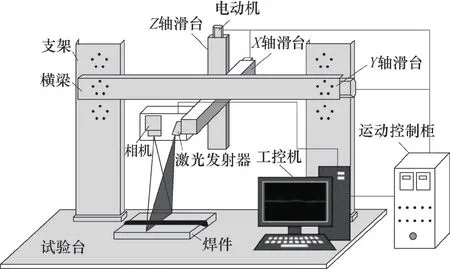

结构光视觉是指将具有特殊编码或规律的结构光投射到被测物体表面,被物体独特的构造表面反射,通过获取反射光模板,经过图像解调滤波处理,再结合三角测量原理就能得到物体的三维信息。根据发出光源的不同,可以分为点结构光、线结构光、多线结构光及面结构光等。基于结构光视觉的焊缝检测装置如图1所示。

图1 基于结构光视觉的焊缝检测装置

有学者注重对焊缝三维形貌和余高与熔宽的研究,杨国威等[1]设计并搭建了基于面结构光光栅投影的焊后焊缝表面三维轮廓测量系统,可一次性较快速地获取焊缝表面轮廓信息,测量精度0.0968mm。滤波后的光栅焊缝条纹如图2所示。

图2 滤波后的光栅焊缝条纹

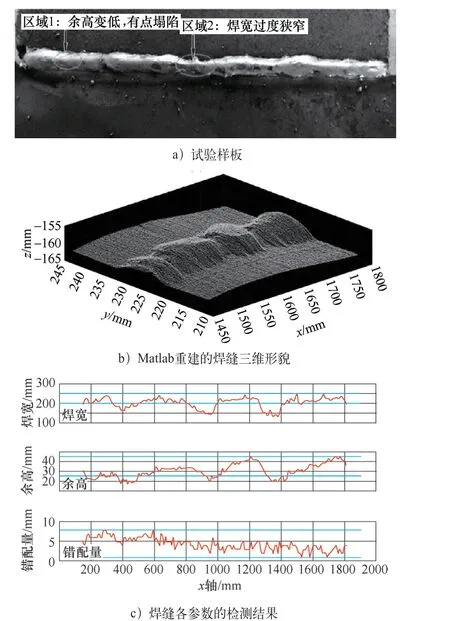

NGUYEN等[2]采用根据激光三角测量原理设计和制造的实时激光焊接质量检测系统,可以检测典型的焊接表面缺陷,测量高度误差<±0.1 mm、宽度误差<±0.18 mm。熊碧涛等[3]设计了一种基于结构光传感器的三维焊缝测量平台,测量动力电池外壳焊缝高度和宽度,测量精度达到微米级,焊缝高度误差在0.001mm左右、宽度误差在0.01mm左右。DONG等[4]提出了一种基于自动NDT的平行结构光的焊接线检测方法,使用Mobilenet-SSD模型来检测投影激光条纹图像的感兴趣区域,提取激光条纹的中心,将通过笛卡尔转换方法获得的多组焊缝边界组合来优化焊缝模型并准确检测焊缝,算法的时间成本<30ms,其检测的距离误差和角误差分别不超过1mm和±1°。胡丹等[5]提出了一种基于线结构光的焊缝视觉成形检测系统,基于边界限定的灰度重心法来提取激光条纹中心线,以单像素的激光条纹为信息源来表征焊缝轮廓,融合多特征点提取算法实现激光条纹轮廓特征点的检测,以角焊缝为检测对象,测量误差在0.2mm以内。陈英红等[6]提出一种基于 Fast-RCNN 与结构光的管道纵焊缝三维形态参数检测方法,可以一次性检测出焊缝余高、熔宽、咬边、错边量和棱角度5个参数,且具有较低的测量不确定度,其中熔宽、余高的测量不确定度较JJG 704-2005说明的焊缝检验尺测量不确定度分别降低89%、85%。结构光视觉检测的一个优点是利用深度学习对缺陷进行分类,常用的分类方法有BP神经网络、前馈神经网络、支持向量机以及各种分类器的集成等,分类准确率可以达到95%以上[7-10]。 KUMAR等[11]针对MIG对接焊开发了一种使用CCD摄像头捕获焊接表面图像的检查系统,获得4个区域图像特征的平均灰度,以识别接头表面缺陷并进行分类,总体准确率达到95%(见表2)。丁晓东等[12]提出一种改进的焊缝特征提取算法来实现复杂焊缝特征点的识别,利用常规截距法提取焊缝候选特征点,再根据焊缝最高点与候选特征点的几何关系确定焊缝特征点,试验证明,改进后的算法提取特征点精度高于一般检测法。结构光视觉的一个重要优点就是可以重建焊缝三维模型,褚慧慧等[13]提出了基于线结构光+CCD相机的主动视觉模式的焊后焊缝成形质量检测系统,将采集到的三维信息用Matlab软件进行重建焊缝表面三维模型,可实时监测焊缝熔宽、余高和错配参数的变化趋势(见图3)。针对检测环境弧光干扰以及高反光的问题,HAN等[14]开发了带有窄带光滤光片的结构光视觉传感器,可以减少焊接中弧光、飞溅等干扰,对焊缝进行分类,测量焊缝尺寸,评估焊缝质量。YAN等[15]构建了投影结构光和明暗恢复形状的复合三维视觉系统,结构光采用正弦条纹编码,明暗恢复形状模型,双光源系统恢复铝合金表面的梯度,实现了高反光金属材料焊缝的三维测量。

图3 焊缝形貌的三维重建

表2 结构光视觉检测

综上所述,结构光视觉检测方法只能检测焊缝表面缺陷,主要参数有焊缝余高和宽度,测量精度在0.001~0.2mm,利用软件处理采集到的焊缝数据可以重建焊缝形貌。利用深度学习可以对缺陷进行分类,整体分类准确率达到95%。针对视觉检测有焊接弧光干扰或高反光材料的问题,可以增加窄带光滤光片或采用正弦条纹编码结构光的方法来减少干扰。

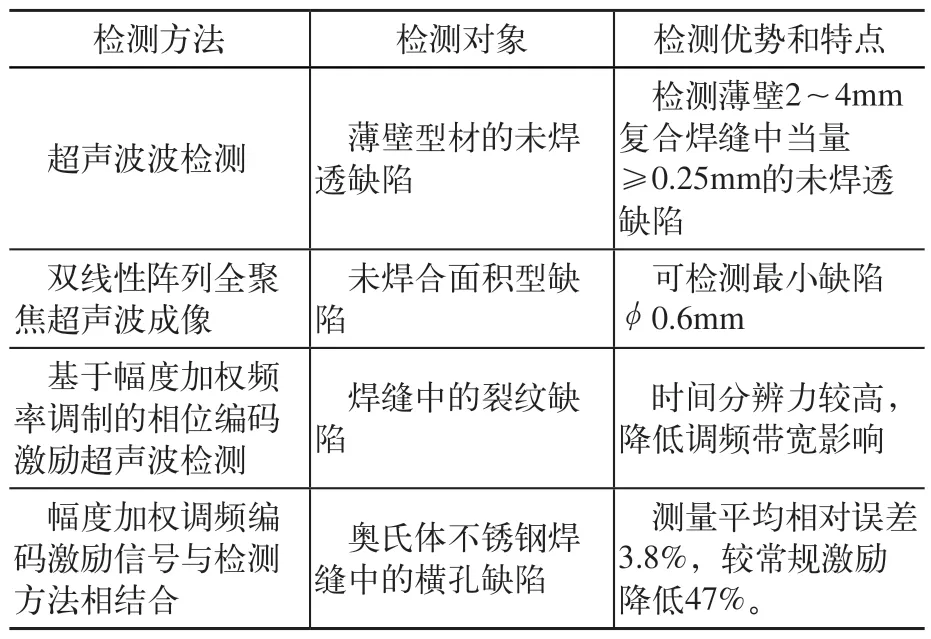

2.2 超声波检测

超声波是频率>20k H z的一种机械波,用于钢铁材料检测的超声波频率一般在1~5MHz范围内[16]。超声波具有穿透力强、灵敏度高、检测设备便捷,以及操作安全等优点[17]。超声波检测就是指用超声波来检测材料、工件以及焊缝质量,并以超声波检测仪显示检测结果的一种无损检测方法。但超声波在材料中传播时受金属组织体积(特别是晶粒大小)的影响很大,存在检测信号衰减过大、信噪比低的问题,不适用于检测存在各向异性、组织粗大的奥氏体不锈钢焊接件[18,19]。对于跨在焊缝上的超声波检测需要将焊缝磨平,无余高,应在考虑综合成本、是否有缺陷怀疑以及检测对象重要程度的前提下,再决定是否采用超声波检测[20,21]。基于超声波来检测焊缝质量的方法可细分很多种,目前主要流行超声波衍射时差法(TOFD)和超声波相控阵检测技术(PAUT)。

超声波TOFD检测技术是基于惠更斯原理,利用来自缺陷尖端的衍射信号来检测和测量反射体的超声波检测技术,如图4所示。选择两个中心频率相同的纵波换能器分别作为发射器和接收器,放置在检测区域的两侧,平行于焊缝的中心轴进行扫描。接收到的信号在时间上依次由缺陷的侧向波、上尖端波和下尖端波以及后壁反射波组成[22]。根据两探头放置位置与扫描方向的不同,可分为非平行扫查、偏置非平行扫查、平行扫查3种方式[23]。TOFD衍射波波幅不会受到声束角影响,能发现任何方向的焊接缺陷,检测成功率极高,可计算出缺陷距表面高度,但不能精准测量点状缺陷和横向缺陷,TOFD图像识别和判读困难,对缺陷定性的准确性低[24]。针对横向裂纹,罗志伟等[25]提出将两个探头布置在焊缝同一侧,通过水耦合沿焊缝进行扫查,能有效对横向裂纹进行定量和定位,最浅能检测焊缝下2mm深的缺陷,相对误差<10%。超声波TOFD独特的检测原理使其检测表面存在盲区。丁宁等[26]基于波形转换理论提出盲区抑制方法,该方法可将近表面盲区抑制到1.00mm。江雁山等[27]用超声波衍射时差法检测管道对接焊缝,与射线检测作对比,衍射时差法检测面积型缺陷效果更佳,检测结果更为准确,可对缺陷深度、高度进行测量。除了缺陷定性外,超声波检测对于大壁厚样品也具有较高的检测准确率。黄辉等[28]以厚壁不对称对接焊缝为对象进行仿真模拟,采用不同楔块和探头组合进行修正,验证了超声波衍射时差法检测大壁厚不对称焊缝实际应用的可行性。孙旭等[29]利用超声波衍射时差法对合金钢焊缝中的小尺寸裂纹实施检测,采用自回归普外推技术对裂纹上下端点的衍射波混叠信号进行分离处理,实现厚度100.0mm合金钢中深度50.0mm处高度1.0mm裂纹的定量检测,相对误差≤5.3%。程茂等[30]采用TOFD技术成功检测到厚度分别为10mm和30mm的铝合金焊缝中密集气孔、气孔、密集夹钨、夹钨、条形缺陷、未熔合、未焊透及裂纹等8种焊缝缺陷。

图4 超声波TOFD检测原理

除此之外,大量学者针对提高检测精度、降低检测误差开展了一系列研究。黎文超等[31]提出深度重采样叠加算法来提高奥氏体不锈钢焊缝的TOFD检测能力,采样叠加信号信噪比随叠加次数的增大而增大,叠加8次过后,信噪比达到4.82,比未处理信号最高信噪比提高近82%。丛森等[32]设计了使用幅度加权调频编码激励信号的TOFD检测方法,综合提高了粗晶奥氏体不锈钢焊缝缺陷检测的时间分辨力、检测信噪比和缺陷定量定位精度,获得的缺陷定位定量测量的平均相对误差为3.8%,较常规激励降低了47%。常规TOFD与幅度加权调频激励TOFD检测结果对比如图5所示。

图5 两种TOFD检测结果对比

超声波相控阵检测结果直观、图像可视化,有利于缺陷的识别与定性,数据可以储存起来并用于动态回放分析[33]。超声波相控阵换能器是由一组相对独立的压电晶片阵元组成,每个独立的阵元都能通过电子控制发射超声波波束,按照不同的规则激发所有阵元或部分阵元,各阵元所发射的声束进行叠加而形成不同的波阵面,达到偏转、聚焦及扫描等效果[34]。因此,相控阵超声波检测覆盖面较大,可以提高检测覆盖率,降低漏检可能性[35]。常规超声波相控阵不能检测过薄的零件焊缝,国内学者李衍[36]遵循欧标的超声波相控阵工艺有效地扫查检测和定量评定薄至4mm的焊缝,比标准的检测厚度下限6mm还要薄2mm,但国外学者PASSINIA等[37]采用脉冲/回声超声波相控阵技术,可以检测1.6mm厚的AA6013合金激光焊接头,并将其与X射线和金相检查进行比较,发现该技术能够通过衰减回声信号的幅度来识别分组孔隙率的存在,在样品上发现的最大孔径约为300μm。相控阵能有效地检测出面积型缺陷,周正干等[38]扩展了现有基于单阵列换能器的全聚焦超声波成像方法,提出了针对未焊合面积型缺陷的一种双线性阵列全聚焦成像方法,在试验中检测到的最小缺陷为φ0.6mm。张丽娜等[39]研究发现,相控阵超声波检测对搅拌摩擦焊焊缝的根部弱结合等面积型缺陷和孔洞等体积型缺陷都有较好的检测能力。由于相控阵探头型号多样且可以灵活布置,因此可以检测复杂焊缝,FU等[40]选用2.5MHz 64el双元件矩阵阵列探头和2.5MHz 64el单线阵列探头检测电子束对接焊焊缝,实现了对大高宽比垂直焊缝的检测,检测宽度灵敏度为0.2mm。粗糙表面会影响超声波检测的结果,TIAN等[41]建立了结合背景差分法、平方和算法提取近检测面缺陷回波特征的数学模型,可有效地抑制残余界面回波,近表面缺陷的定位和定量精度分别达到0.2mm和0.3mm。有学者致力于提高相控阵检测的耦合能力。李衍[42]验证了超声波相控阵全矩阵捕获和全聚焦成像法(TFM)对管环缝检测的可行性和可靠性,解决了常规相控阵对管环缝超声波检测的耦合障碍问题。钱盛杰等[43]提出了一种将柔性相控阵探头置于管子内壁进行水浸检测的新方法,在实验室环境下,成功地检测出了插入式管座角焊缝中的裂纹、夹渣和气孔缺陷。相控阵检测已广泛应用于核电站反应堆和管道的异种金属焊缝检测中[44,45]。KUMAR等[46]采用双阵列探头对三金属焊接接头进行相控阵超声波检测,因为熔池的各向异性和不均匀特性,所以会导致光束偏斜,以及检测、定位和测量的不连续性,但经研究,双阵列探头能有效检测未熔合缺陷,提高三金属焊缝检测的信噪比。由于相控阵探头的灵活布置,使其可以检测复杂曲面焊缝,SEONG等[47]开发了一种灵活的PAUT探头和一种半自动扫描仪,在确保检测数据一致性和再现性的前提下,为法兰、弯头、异径管和支管等的焊缝进行了检测。LI等[48]将换能器与楔块集成,沿着航空发动机叶片对接焊缝紧密布置(见图6),通过仿真和试验验证,该方法可以清晰地分辨出裂纹深度>0.2mm的缺陷回波信号,已成功应用于现场检测,在复杂曲面构件的对接焊缝中有良好的应用前景。相控阵检测原理如图7所示,不同激励下的超声波检测优势和特点见表3。

图6 相控阵检测探头沿航空发动机叶片布置

图7 相控阵检测原理

表3 不同激励下的超声检测

综上所述,TOFD衍射波方法能够检测绝大多数焊接缺陷,且具有较高的准确率,但对点状缺陷和横向缺陷无法精准识别。然而,通过改变探头位置能够很好地解决这一难题,采用波形转换理论的方法也能抑制检测盲区,提高检测精度。同时,对于壁厚1~50mm的焊接样品缺陷检测,相对误差<5.3%。采用幅度加权调频激励的TOFD,也能够进一步提高检测分辨力。

超声波相控阵检测不适用于薄壁零件,但采用脉冲/回声技术,可以降低相控阵检测厚度下限值。在检测未熔合缺陷、面积型缺陷、体积型缺陷时有较高灵敏度。超声波相控阵检测可以用于异种金属焊缝,且有较好的检测效果。选择不同型号探头和不同布置方式,可检测一些复杂焊缝,如大高宽比焊缝、各种曲率焊缝。

2.3 涡流检测

涡流检测技术是一种基于电磁感应原理的非接触式无损检测技术(见图8),当检测线圈靠近待测工件时,工件表面产生涡流,缺陷的存在会导致涡流流向改变,通过检测涡流的大小和分布能判断是否有缺陷以及缺陷所在位置[49]。该检测技术具有灵敏度高、分辨力高、响应速度快、结构简单且能静态及动态测量等特点,可用于高温、薄壁管、细线、零件内孔表面等其他检测方法难以进行检测的特殊场合[50]。

图8 电涡流检测原理

目前,国内外主要的涡流检测技术主要包括多频涡流检测技术(M F E C T)、交变磁场测量技术(ACFM)、脉冲涡流检测技术(PECT)、远场涡流检测技术(RFECT)、涡流阵列检测技术(ECAT)及涡流热成像检测技术(ECTT)等[51,52]。

多频涡流检测技术(MFECT)是使用多个不同频率的激励电流作为激励信号,实现多参数检测。王超等[53]提出了基于两种激励频率数据融合的电涡流焊接缺陷检测方法,同时抑制了焊接表面纹理和焊接铝合金板夹角引起的干扰信号,可以成功检测到在单独两个激励频率下很难清晰体现的直径<1mm的亚表面缺陷。交变磁场测量技术可以精确测量表面裂纹尺寸。陈涛等[54]设计了一种能够用于焊缝缺陷检测的旋转涡流探头,该探头能够有效检测出钢板表面各个方向缺陷,允许探头与试件有0.3~1.2mm的提离距离,能够适应焊缝不规则表面并有效识别焊缝缺陷。马冰洋等[55]采用304不锈钢自制了一种通过两个矩形线圈十字交叉的焊缝检测涡流探头,检测出了0.5mm和1mm深的缺陷,并发现探头以两线圈相交的角平分线为扫查方向时,传感器灵敏度最高,才能避免漏检。LI等[56]基于传统交流电场测量(ACFM)技术提出了一种高灵敏度检测任意角度裂纹的旋转交变磁场测量方法和水下测试系统,克服了ACFM定向检测的局限性。脉冲涡流检测技术可以检测较深层缺陷和多层复杂结构。远场涡流检测技术具有较强金属管壁穿透能力,可检测金属内外壁缺陷。其中,涡流热成像检测与涡流阵列检测由于检测结果直观明了、可进行大面积高速扫描,因此已成为当前研究的主要热点。

涡流热成像技术(ECTT)是一种混合成像技术,它将电磁生热与瞬态红外成像相结合,从而在相对较大区域内实现快速有效检测缺陷,由于采用热像仪检测呈现缺陷位置与大小,其结果直观准确。涡流热成像技术根据激励源的不同分为涡流脉冲热成像技术(ECPT)和涡流锁相热成像技术[57]。王勇勇等[58]采用电涡流热成像技术(ECPT)检测带腐蚀层的T形角焊缝表面自然裂纹,开始由于加热不均匀使得缺陷图像特征不明显,后利用主成分分析算法消除不均匀加热的影响,验证了ECPT技术对角焊缝表面自然裂纹检测的有效性。检测不同材料的焊缝时需要设置不同的激励参数,邢晓军等[59]采用脉冲涡流热成像技术检测金属材料的裂纹,发现45钢和不锈钢的趋肤深度相差很大,导致检测时的涡流场与温度场分布规律不同,45钢涡流紧贴裂纹,裂纹边沿的温度较高,而不锈钢涡流被推离裂纹,裂纹边沿的温度较低。因此,在检测两种试件裂纹时,设定的激励电流频率和加热时间也不一样,45钢需要较长的高频加热时间,而不锈钢则需要短的低频加热时间。王晓娜等[60]针对传统技术检测漆层下金属表面裂纹信噪比低的问题,提出了一种基于方向调制原理的涡流热成像检测技术,可检测出0.902mm漆层下的人工裂纹与 0.517mm 漆层下的模拟自然裂纹,方向调制方法有效提升了漆层下裂纹的检测能力。针对涡流检测存在的趋肤效应,限制了涡流热成像检测亚表面缺陷的能力,WU等[61]提出了一种基于DC偏置磁化的涡流热成像检测技术,通过增强趋肤深度层中的磁导率失真来增加缺陷区域和完好区域之间的热对比度,可以检测到表面下6mm的亚表面缺陷。涡流脉冲热成像系统如图9所示,涡流锁相热成像系统如图10所示,涡流热成像检测结果如图11所示。

图9 涡流脉冲热成像系统

图10 涡流锁相热成像系统

图11 涡流热成像检测结果

涡流阵列检测(ECAT)的探头由多个独立工作的线圈构成,线圈可以布置在具有一定柔性的橡胶垫上,以满足小曲率曲面零件检测要求[62]。通过电子切换线圈来代替机械式探头扫描,并通过多路复用器收集信号来完成阵列的巡回检测,实现大面积高速测量,达到单个线圈相同的测量精度和分辨力[63,64]。张义凤[65]采用涡流阵列检测技术对电缆不锈钢护套焊缝进行检测,研究了提离距离、检测频率对检测信号的影响,给出了不同深度槽形缺陷和孔形缺陷的提离距离极限值,当缺陷深度为1.2mm时,两种缺陷的提离距离极限值均达到2mm。李来平等[64]采用阵列涡流检测方法成功检测出了铝合金熔焊缝表面长3mm、宽0.2mm、深0.3mm的人工槽缺陷。TAO等[66]提出了一种新型差动多模态柔性阵列涡流探头,具有4个模式,对不同类型缺陷敏感性不同,选择1MHz作为探针的工作频率,该方法可以识别尺寸为长3mm、宽0.1mm、深0.5mm的平底孔和尺寸为0.8mm×0.5mm的凹槽缺陷。涡流检测对比见表4。

综上所述,涡流检测由于趋肤效应,主要检测焊缝表面下0~1.5mm缺陷。对于涡流热成像技术,不同材料加热时的涡流场与温度场有差异,主要用于检测裂纹。经DC偏置磁化后,涡流热成像可以检测到亚表面下6mm的缺陷。

对于涡流阵列检测,检测探头由许多小线圈组成,检测精度较高,线圈能柔性布置,可以检测其他检测方法无法检测的特殊焊缝,如角焊缝、曲面焊缝等。

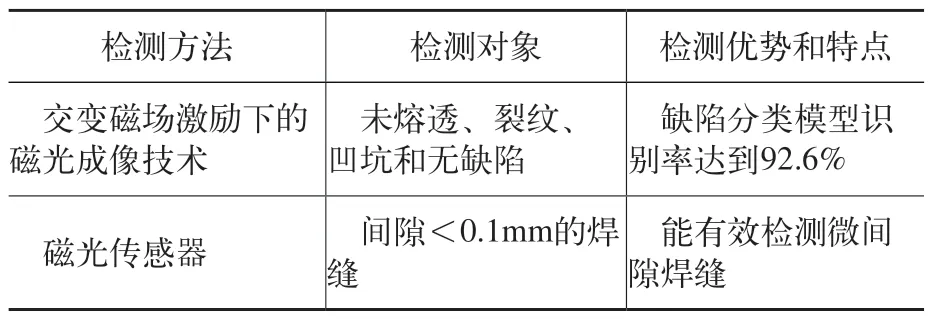

2.4 磁光成像检测

磁光成像检测(M a g n e t o-o p t i c a l I m a g e Testing)以法拉第磁光效应成像为理论基础,利用磁光传感器对缺陷实时成像,实现焊缝表面微小缺陷可视化。焊缝磁光成像原理如图12所示,磁光成像系统如图14所示。电磁铁作为磁场发生器放置在被测件下方,由可调的交流电源供电,使电磁铁产生交流磁场对工件进行激励,工控机控制三轴运动平台调整电磁铁的空间位置,磁光传感器将磁信号转换成光信号并将其发送给图像采集系统,即可获得焊缝缺陷的磁光图像[51]。

图13 动态磁光成像系统

图14 焊缝偏移缺陷实物与红外图像对比

广东工业大学高向东等[67]在2016年提出基于磁光成像的小波多尺度边缘提取算法及主成分分析-误差反向传播神经网络(PCA-BP)缺陷分类模型,试验证明该方法能准确识别微小凹陷、未熔合和焊偏等焊接缺陷,分类准确率可达90.80%。2017年,高向东团队研究出了一种交变磁场激励下焊缝表面及亚表面缺陷的磁光成像动态无损检测方法,可以识别高强钢焊件中的焊缝特征(未熔透、裂纹、凹坑和无缺陷),缺陷分类模型的整体识别率达到92.6%,能够实现焊缝表面及亚表面缺陷的自动检测[68]。2019年,发现在旋转磁场的激励下磁光图像包含的焊缝磁信息比在恒定磁场激励下更多,并发现母材厚2mm时,磁光成像试验磁光传感器最佳提离度为0.8mm[69]。2020年,提出了基于感应旋转磁场的多方向磁光成像技术,解决了在交变磁场激励下磁光成像只能定向检测的问题,以检测多方向裂纹,并通过试验证明了该NDT系统性能,该系统可以通过扫描来检测不可见的任意角度焊缝缺陷[70]。莫玲等[71]采用磁光传感器采集焊接过程的微间隙焊缝(间隙<0.1mm)区域图像,对图像在RGB和HSV彩色空间的灰度分布进行分析,确定阈值提取焊缝边缘,能有效地检测肉眼难以分辨的微间隙焊缝。焊接缺陷动态磁光图像见表5,磁光成像检测对比见表6。

表5 焊接缺陷动态磁光图像

表6 磁光成像检测对比

综上所述,磁光成像检测技术检测焊缝的整体准确率>90%,在对焊缝磁化激励时,选用交变磁场或旋转磁场的检测效果优于恒定磁场。可对间隙<0.1mm的焊缝进行检测,且成像比较清晰,不需要专业人员与一定的工作经验也能准确判别缺陷。但检测装置过于复杂,需要在焊缝背面设置电磁铁激励装置,正面放置磁光传感器,不能检测容器以及不规则或表面不平整的型材焊缝。

2.5 红外检测

红外检测即红外热成像IRT,基本原理是通过红外热成像仪获取焊缝中的热量分布,因缺陷处特殊结构会出现温度差异,因此来观察热成像图指出缺陷位置与大小,具有非接触、高检测速度、高分辨力和灵敏度等优势,由于热传导而导致的内部缺陷的可检测性以及在大检测区域上的实时测量。

红外热成像检测技术按其检测方式可分为主动式和被动式[72]。被动热成像是依靠工件、焊缝刚加工完自身残余热量用于成像。主动热成像采用外部激发源,比如闪光灯激发、涡流激发、激光激发、微波激发和声波激发等,使被检测的工件中产生热量[73]。在各种红外检测中,超声波红外检测应用得比较广泛。

超声波红外热成像检测是利用低频超声波脉冲作用在焊缝结构中,引起结构振动,超声波传播到缺陷时会引起缺陷接触面相互摩擦,导致缺陷区域温度升高,通过红外热像仪检测表面温度变化来得到红外热波序列图像,经分析判断缺陷具体信息[74]。杨忠华等[75]针对超声波检测与红外热成像检测两者单独检测效果不佳的问题,提出超声波红外热成像检测法,利用超声波在焊缝缺陷中传播产生激励作用,导致缺陷部位的表面温度异常升高,该方法平均识别率达92.36%,分别高于单一超声波检测75.50%和单一红外热成像检测87.25%的平均识别率。叶朝伟等[76]采用超声波红外检测系统精准检测了长输天然气管道焊接裂纹,裂纹提取的完整性与质量较高,当裂纹长度<12mm、宽度<4mm时,检测到的裂纹长宽与实际长宽完全相同。曹宏岩等[77]利用红外热成像无损检测技术对TIG焊接过程中焊缝可能出现的缺陷进行实时检测,当焊缝出现夹渣、焊缝偏移缺陷时,热成像图上会出现明显的温度场分布不均。焊缝偏移缺陷实物与红外图像对比如图14所示。红外检测方法对比见表7。

表7 红外检测方法对比

综上所述,被动式红外热成像技术,检测系统结构简单,但需要焊接后利用自身热量及时检测。主动式红外热成像需要激励加热,方便与其他检测方式结合。但红外热成像仪价格很高,且寿命有限,故红外热成像检测的成本很高。

3 结束语

本文主要从结构光视觉检测、超声波检测、涡流检测、磁光成像检测及红外检测方法对焊后焊缝的无损检测进行了论述。发现各无损检测技术单独检测时,会存在对某种缺陷特别敏感,检出率比较高,却不能较好地检测出某种或特定方向的缺陷。视觉检测只能检测表面特征与缺陷,而其他检测技术可以检测内部缺陷,却不能检测表面形貌缺陷。在今后的焊缝质量检测时,可以选取两种或多种检测技术相结合,优势互补,实现焊缝的全面检测。