不同Y形环应用于核电站控制棒驱动机构Canopy焊缝焊接工艺及焊缝性能的研究

2024-03-04沈天阔邵善家郭宝超邹小平邱振生邢会平米大为卜佳炜陈宝洪潘长建郑兵德熊丹丹

沈天阔,邵善家,郭宝超,邹小平,邱振生,邢会平,米大为,卜佳炜,陈宝洪,潘长建,郑兵德,熊丹丹

1.中广核工程有限公司 广东深圳 518124

2.上海第一机床厂有限公司 上海 200120

3.深圳中广核工程设计有限公司 广东深圳 518000

1 序言

随着我国核电事业的发展,核电设备的可靠性与长期服役性显得至关重要。核电站控制棒驱动机构是压水堆主设备,压水堆的有效服役与控制棒驱动机构质量密切相关[1]。控制棒驱动机构Canopy焊缝是控制棒驱动机构耐压壳部件与管座连接的主要焊缝,该焊缝的性能决定了控制棒驱动机构能否有效长期服役[2]。

传统方法一直采用进口拉拔Y形环进行Canopy焊缝焊接,但进口拉拔Y形环价格昂贵。另外,Y形环形状奇特,且尺寸要求严格,国外供应商依靠精密工装,对φ5.5mm盘条拉拔制成Y形截面的焊丝,再利用弯曲工艺将Y形截面的焊丝弯制成Y形环[3]。目前,国内对Y形环的研制很少,由于模具精度及工艺原因,很难制造出满足要求的Y形填充环,因此无法采用与国外相同工艺来制造Y形环[4]。因此,为满足核电站现场试验及维修更换需求,采用机械加工方式制造Y形环,进而替代进口拉拔Y形环势在必行。

本文采用两种机械加工Y形环和一种进口拉拔Y形环进行Canopy焊缝焊接,从点焊工艺、装配间隙、焊缝成形、金相检测及水压试验等进行对比分析,为机械加工Y形环应用于核电站控制棒驱动机构Canopy焊缝提供了宝贵的经验。

2 试验条件及方法

2.1 母材与焊接材料的选择

试件所用母材为022C r19N i10N不锈钢,两侧母材近似管状,分别为耐压壳侧模拟件、管座侧模拟件,焊接坡口处外径163.57m m,壁厚1.9mm。焊接材料为机械加工Y形环、机械加工Y形环(控公差)及拉拔Y形环,材质为308L不锈钢。试验用材料主要化学成分见表1。Y形环规格为φ163.6mm×φ159.5mm,截面近似Y形,如图1所示。从表1可看出,试验用母材与焊接材料化学成分相近,主要含有Cr、Ni元素。机械加工Y形环与拉拔Y形环相比,主要化学成分含量相当,机械加工Y形环的P、S含量低于拉拔Y形环。机械加工Y形环、机械加工Y形环(控公差)、拉拔Y形环主要尺寸实测值见表2。由表2可知,机械加工Y形环开口尺寸4.50~4.72mm,明显大于拉拔Y形环开口尺寸4.10~4.20mm;另外,机械加工Y形环环高4.03~4.12mm,相较拉拔Y形环环高3.80~4.10mm尺寸下限也偏大。鉴于机械加工Y形环偏大,对Y形环尺寸进行收公差控制。机械加工Y形环(控公差)各尺寸与拉拔Y形环更加接近,已无明显尺寸差别;另外,机械加工Y形环、机械加工Y形环(控公差)为整圈环,无开口;拉拔Y形环采用拉拔成形后弯曲制成,每个环存在一个开口,如图2所示。

图1 Y形环尺寸要求

图2 Y形环实物

表1 试验用材料化学成分(质量分数) (%)

表2 3种Y形环主要尺寸实测值 (mm)

2.2 焊接工艺

(1)Canopy焊缝焊接流程 首先,焊前对试件用酒精进行清洗,去除油污。然后,用专用工装将Y形环定位焊在耐压壳侧模拟件上,如图3所示。再将装配好Y形环的耐压壳侧模拟件,安装到专用焊机上,通过旋转耐压壳侧模拟件,调整Y形环与下侧管座侧模拟件的装配间隙到0.04~0.25mm,焊前采用正面保护气罩驱气的方式实现背面保护,焊前驱气时间一般为15min,气体为Ar,纯度99.999%。

图3 Y形环定位焊装配示意

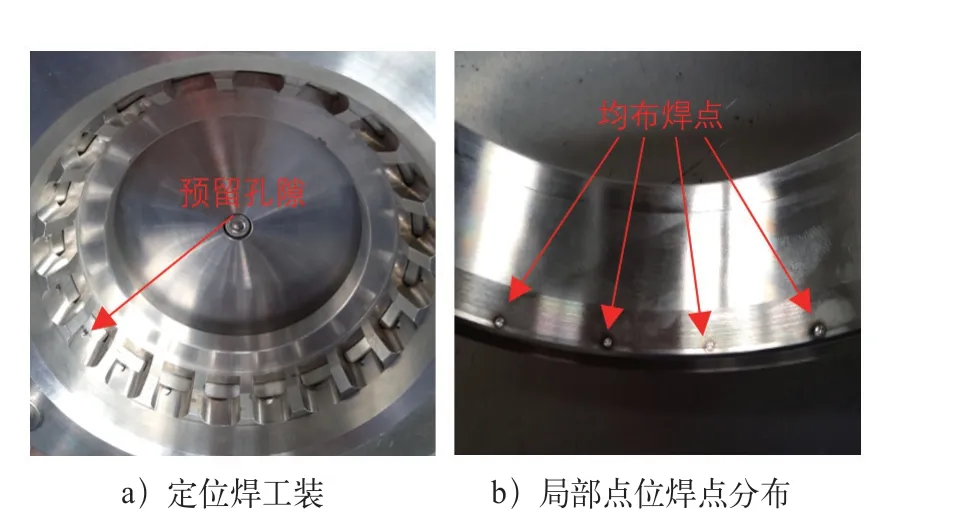

(2)定位焊工艺的区别 综上可知,Canopy焊缝焊前需采用专用工装进行定位,选用手工TIG焊进行,焊接参数见表3。图4a所示为定位焊专用工装,定位焊时将耐压壳侧模拟件与Y形环安装在该专用工装内,沿工装上预留的孔隙进行手工定位焊接。定位焊后实物如图4b所示,焊点间隔20~30mm,焊点尺寸≤3mm,均布在整个Y形环圆周内侧上。

图4 定位焊实物

表3 手工TIG焊焊接参数

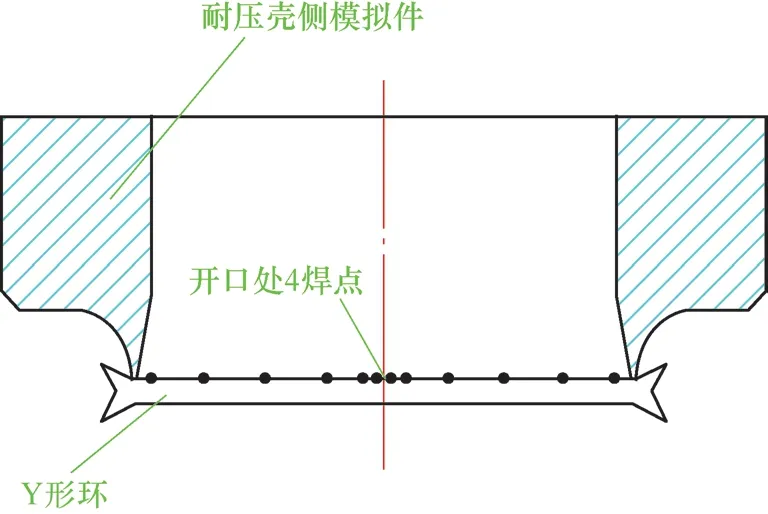

另外,对于拉拔Y形环,由于整圈环上有个开口,为保证开口处Y形环定位焊牢固,需在开口处密集定位焊接4个焊点,4个焊点之间不得粘连,如图5所示。

图5 拉拔Y形环定位焊示意

对于拉拔环开口处密集的4个焊点,因为焊点间距很小,所以无法在专用工装上实现。由于Y形环定位焊处厚度仅1.15mm,开口处密集4个焊点易熔穿Y形环内壁,因此定位焊难度高。而机械加工Y形环,由于没有开口,在专用工装上即可完成定位焊,因此难度降低,效率提高。

(3)焊接过程装配间隙的区别 定位焊完成后,需调整Y形环与管座侧模拟件装配间隙,焊前采用正面保护气罩驱气的方式来实现背面保护,然后用PC 300型Canopy专用焊机进行焊接,3种Y形环焊接参数一致。自动TIG焊焊接参数见表4。

表4 自动TIG焊焊接参数

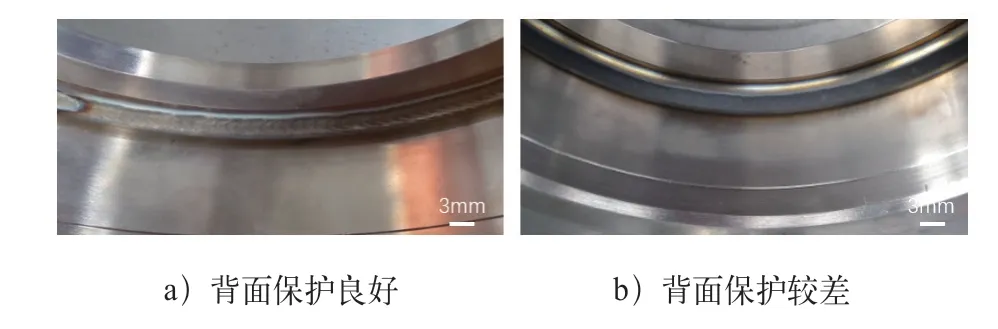

由于保护气体是通过Y形环与管座侧模拟件的装配间隙进入焊缝背面来实现背面保护,所以Y形环与管座侧模拟件的装配间隙大小直接影响背面保护效果。正常装配间隙时,背面保护良好,焊缝背面呈金黄色或银白色,如图6a所示。当装配间隙接近0.04mm下限时,由于较小的装配间隙,会使背面保护不良,导致焊缝背面发黑,如图6b所示。当装配间隙接近上限0.25mm时,由于本身焊接时,焊接位置为横焊,焊缝会在重力作用下往下偏移,因此无法得到成形良好的焊缝[5]。

图6 焊缝背面形貌

经多组试验得出3种Y形环与管座侧适用的装配间隙,见表5。

表5 3种Y形环与管座侧适用的装配间隙 (mm)

由表5 可知,拉拔Y 形环、机械加工Y 形环(控公差)与管座侧适用的装配间隙均为0.06~0.20mm,无差别;而机械加工Y形环与管座侧适用的装配间隙为0.12~0.20mm,间隙范围收窄。这是由于机械加工Y形环开口尺寸明显大于拉拔Y形环、机械加工Y形环(控公差),采用正面保护气罩驱气时,Y形环开口处挡住了更多的保护气进入焊缝内侧,使得在装配间隙较小时,只有更少量保护气通过装配间隙进入焊缝内侧,因此无法实现有效背面保护。

根据核电站控制棒驱动机构产品Canopy焊缝焊接经验,实际定位焊好Y形环的耐压壳侧与管座侧装配间隙,由旋转耐压壳侧至一定力矩决定,一般产品装配间隙为0.06~0.15mm。机械加工Y形环(控公差)与管座侧适用的装配间隙可以更好地满足现场产品焊接需求。

3 试验结果及分析

3.1 焊缝宏观形貌

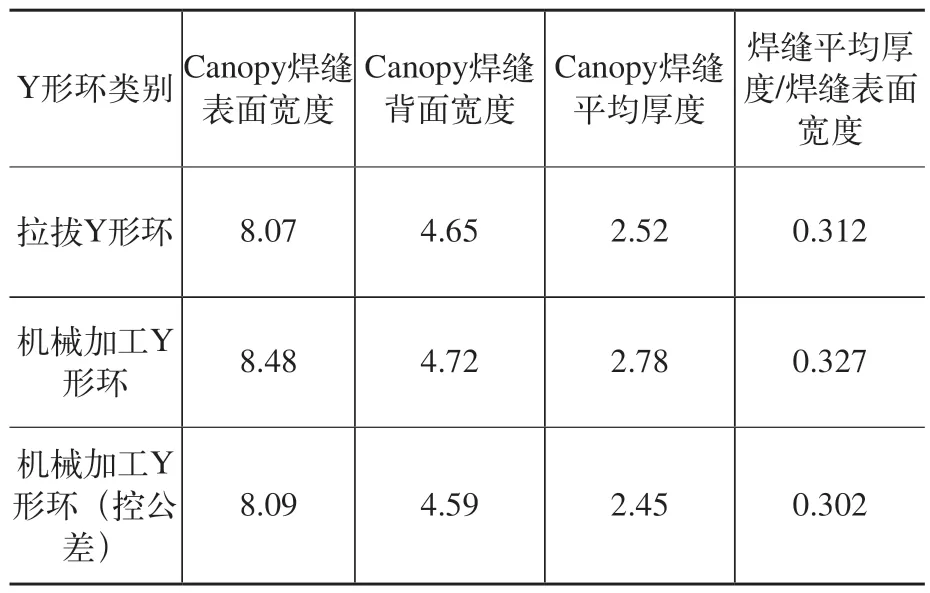

用光学显微镜对3种Y形环Canopy焊缝截面宏观形貌进行观察,如图7所示。由图7可看出,3种Y形环熔成的Canopy焊缝成形良好,焊缝宽度均匀,焊缝与母材冶金结合良好,具有明显的分界线[6]。该核电控制棒驱动机构产品Canopy焊缝要求为焊缝表面宽度6.5~9mm,焊缝背面宽度≥3.5mm。根据以上要求,对3种Y形环焊缝表面及背面宽度等进行了测量,结果见表6。

图7 Canopy焊缝截面宏观形貌

表6 3种Y形环焊缝尺寸测量结果 (mm)

由表6可看出,机械加工Y形环熔成的Canopy焊缝表面宽度明显大于机械加工Y形环(控公差)和拉拔Y形环,这是由于机械加工Y形环开口尺寸明显大于拉拔Y形环、机械加工Y形环(控公差),在焊缝熔凝过程中,较大的Y形环开口熔凝成的焊缝表面变宽。另外,机械加工Y形环熔成的Canopy焊缝平均厚度也比机械加工Y形环(控公差)和拉拔Y形环偏大,这是由机械加工Y形环环高较大所致。3种Y形环焊缝背面宽度、焊缝平均厚度/焊缝表面宽度比值无明显差异。

3.2 焊缝微观形貌

用光学显微镜对3种Y形环Canopy焊缝截面微观组织进行观察,如图8所示。

图8 Canopy焊缝截面组织

由图8可看出,3种Y形环熔成的Canopy焊缝组织主要由骨架状铁素体与快速凝固的柱状奥氏体组成,无明显差别[7]。由图8a、c可看出,柱状奥氏体组织生长具有明显的方向性,这与焊缝熔凝过程有关,焊缝组织按与熔池散热方向相反的方向生长,即焊缝组织由热影响区向焊缝中心生长,由热影响区向焊缝中心生长的这部分组织具有一定的方向性[8]。由图8b可看出,柱状奥氏体组织和骨架状奥氏体组织交错在一起,没有明显的方向性。分析认为,这与微观组织观察的区域有关,该部分组织更加靠近焊缝中心区域,由于焊缝中心区域散热无方向性,所以焊缝组织生长也没有明显方向性[9]。

3.3 水压渗漏试验

对3种Y形环熔成的Canopy焊缝进行水压渗漏试验,试验参数如下:环境温度20.4℃;试验介质A级水,介质温度20℃;先升到12MPa,保持压力5min;再升到23.1~23.3MPa,保持压力20min;最后降压至12MPa,保持压力5min后,卸压至常压。3种Y形环熔成的Canopy焊缝,经23.1~23.3MPa水压试验后,Canopy焊缝表面均无渗漏,无可见变形,水压试验结果合格。

4 结束语

通过对不同Y形环应用于核电站控制棒驱动机构Canopy焊缝焊接工艺及焊缝性能的研究,得出如下结论。

1)机械加工Y形环定位焊工艺优于拉拔Y形环,定位焊难度降低,效率更高。

2)机械加工Y形环(控公差)、拉拔Y形环与管座侧适用的装配间隙为0.06~0.20mm,比机械加工Y形环装配间隙范围大,更适合工程实际应用。

3)3种Y形环熔成的Canopy焊缝组织主要由骨架状铁素体与快速凝固的柱状奥氏体组成,无明显差异。

4)经23.1~23.3MPa水压试验,3种Y形环熔成的Canopy焊缝表面无渗漏,无可见变形。