铅酸蓄电池 T2 型端子烧焊结构研究

2024-03-02牛义生张文龙杨金梦闫金瑞查立平张亚振张霄喃

牛义生,张文龙,杨金梦,闫金瑞,查立平,张亚振,张霄喃

(风帆有限责任公司,河北 保定 071057)

0 引言

端子是铅酸蓄电池连接用电器的重要零部件。因此,端子的性能将直接影响用户对蓄电池的使用和体验效果。铅酸蓄电池的用途不同,相应地接线端子在设计上也有所不同。起动型铅酸蓄电池的端子一般设计成锥型结构和“L”型结构[1]。其中,锥型端子又分为 T1 型端子(俗称细端子)和 T2 型端子(俗称粗端子)[2]。大部分型号的铅酸蓄电池采用 T2 型端子,仅有少部分小型号铅酸蓄电池采用 T1 型端子。锥型端子一般设计有铅管和端极柱两部分。在生产中,采用烧焊工艺将铅管和端极柱焊接在一起形成端子。T2 型端子在使用中有时会被接线卡子卡裂,造成端子爬酸、漏液的现象[3]。虽然发生的概率较小,但是产生的影响比较恶劣。究其原因,除了用户安装接线卡子时用力过大之外,与端子自身质量差也有很大关系。特别是,端子烧焊深度浅应该是造成端子被卡裂的一个关键因素。因此,笔者对影响端子烧焊深度的原因进行分析,对端子烧焊结构加以改进,以提高端子使用的可靠性。

1 T2 型端子烧焊结构现状

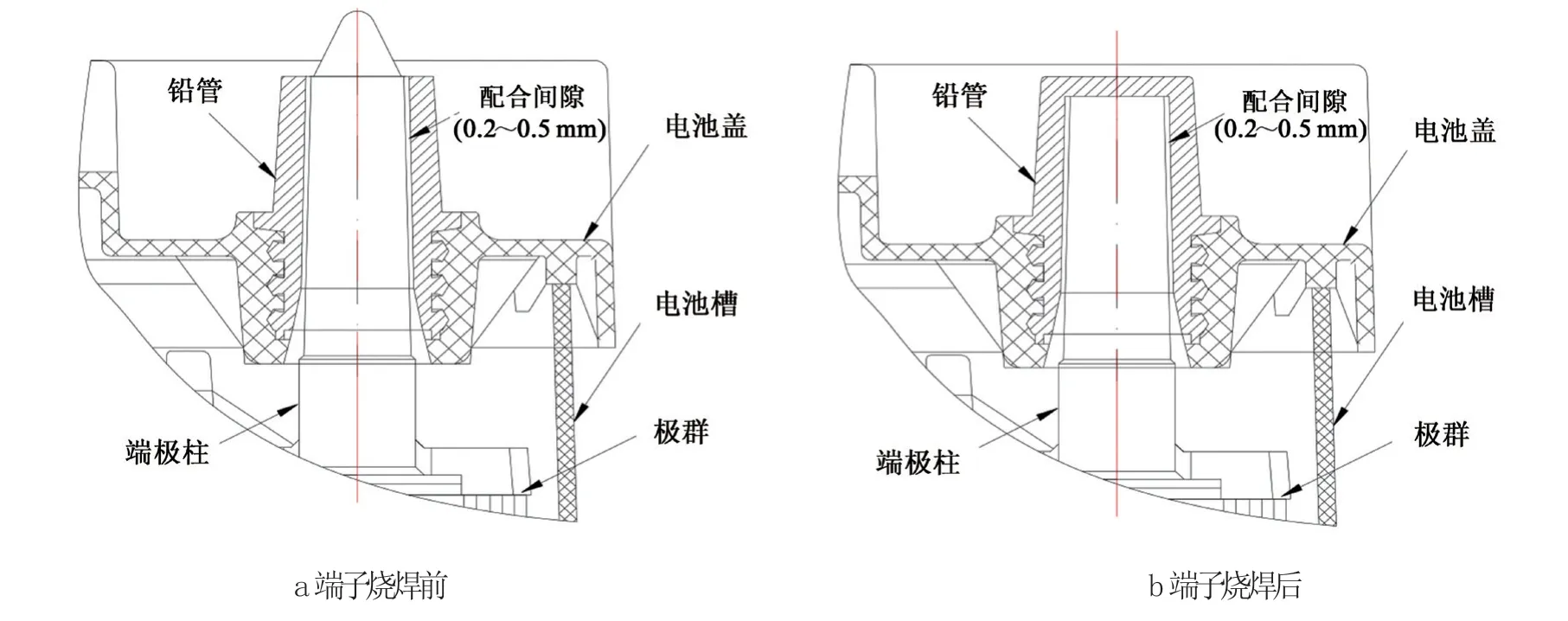

如图1所示,在完成蓄电池槽、盖热封后,端极柱进入电池盖上的铅管内(参见图1a)。端极柱和铅管之间的配合间隙一般设计为 0.2~0.5 mm,以便蓄电池槽、盖热封时端极柱能够顺利进入铅管内,同时又要防止烧焊过程中由于间隙过大铅液流入电池内。在完成蓄电池槽、盖热封后,用高温火焰将铅管和端极柱顶部烧焊成端子(参见图1b)。烧焊后,只有端子上部熔合在一起,形成一定的烧焊深度,而端子中、下部仍保留原有铅管和端极柱之间的配合间隙。

图1 T2 型端子烧焊结构示意图

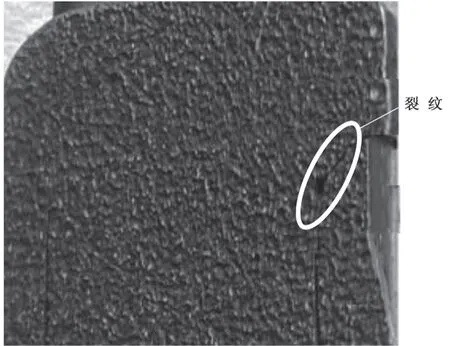

从大量的解剖数据统计结果来看,对于现有结构的端子,端子烧焊深度多数在 5~7 mm 之间,只有极少数在 2~4 mm 之间。由解剖分析结果可知,端子卡裂主要出现在端子烧焊深度较浅的部位。如果端子烧焊深度较浅,接线卡子上沿就会正好卡在铅管和端极柱之间所形成的缝隙的顶部附近。在锁紧接线卡子时,接线卡子上沿对铅管产生剪切力。在剪切力的作用下,铅管沿着径向向端极柱方向移动,最终被剪断,形成裂纹(参见图2)。

图2 T2 型端子铅管卡裂实物图

端子卡裂主要同铅管所用合金的机械强度、端子烧焊深度等密切相关。为了防止端子卡裂,首先要对合金配方进行调整,适当增加锑、锡等元素添加量来提高铅管合金的机械强度。由于合金的机械强度同锑、锡等元素的添加量不呈正比关系,一味地增加锑、锡等元素添加量也不能很好地防止铅管卡裂问题的发生。并且,增加合金中锑、锡等元素添加量会明显提高合金的成本[4]。增加铅管厚度也可以提高铅管的强度。由于端子结构、外形尺寸受到限制,可增加的铅管厚度也非常有限,对提高铅管强度所起的作用也就很小。重要的是,要提高端子烧焊深度,消除铅管和端极柱之间的配合间隙,防止端子受力时沿着径向发生形变。

2 影响端子烧焊深度的原因

2.1 端子导热性能对烧焊深度的影响

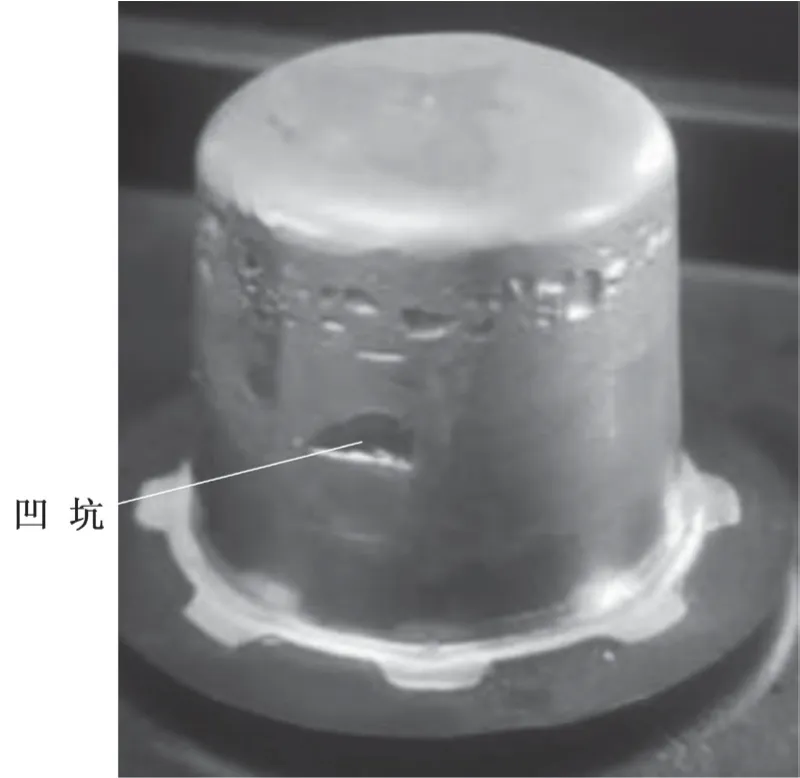

在金属中铅的导热系数较小,为 34.8 W/(m·K),因此由铅制成的铅基合金的导热性能较差,即铅基合金传热速度较慢。并且,物质的导热性能还与其结构、密度、湿度、温度、压力等诸多因素有关。在烧焊过程中,高温火焰给端极柱顶面加热时,从端极柱顶面向端极柱内部传递热能的速度较慢,因此端极柱熔化较慢。在有限的烧焊温度下和烧熔时间(一般 10 s 以内)内,高温火焰不足以将端极柱熔化得沿着垂直方向纵深填满配合间隙,只是将端极柱顶端熔化,与铅管烧焊在一起。在铅管的中、下部和端极柱之间仍保留着原有的配合间隙,造成端子烧焊深度较浅。如果烧焊火焰温度过高,或者烧焊时间延长,端子烧焊深度会随之增加,但是就会出现铅管“过熔”现象,即铅管外侧熔化。凝固后铅管上形成凹坑,影响端子外观质量(如图3所示)。因此,受到铅基合金导热性能较差的阻碍,单纯靠改善烧焊工艺来提高端子烧焊深度的可能性较小。

图3 端子烧焊“过熔”实物图

2.2 端子结构对烧焊深度的影响

由于端极柱和铅管之间的配合间隙很小(0.2~0.5 mm),端极柱顶部熔化的铅液在流入间隙的过程中,在铅液表面张力的作用下,铅液向缝隙的纵深流淌受到阻碍,因此铅液流入间隙内的深度受到限制。端极柱和铅管之间的配合间隙越小,铅液流入间隙的深度越浅。

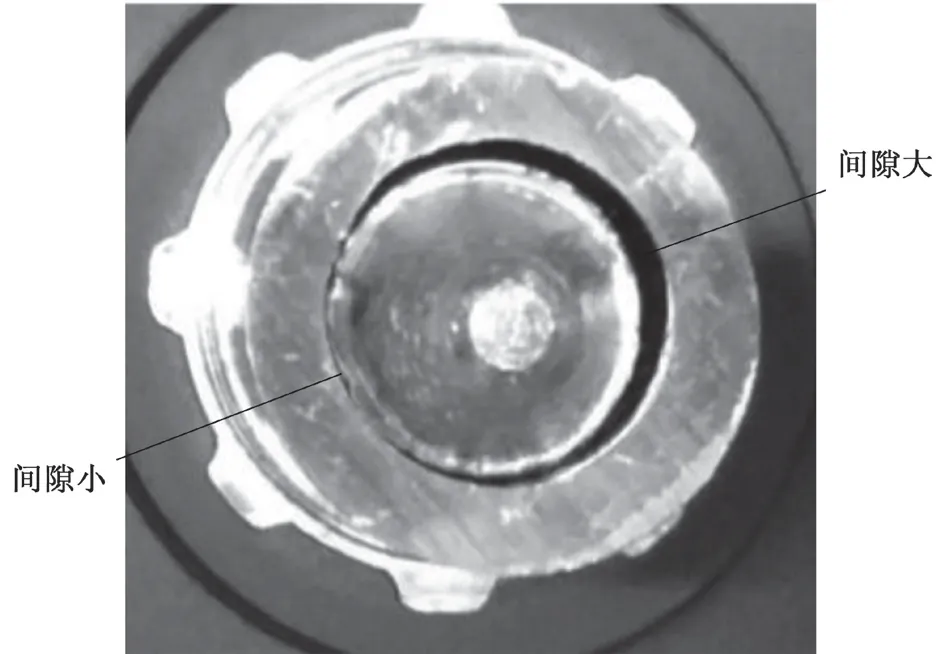

如图4所示,实际生产中,在蓄电池槽、盖热封后端极柱和铅管往往不同心。端极柱偏心后,铅管和端极柱之间的配合间隙有的部位较小,有的部位则较大。端子烧焊后,在间隙较大的部位烧焊深度较深,间隙较小的部位烧焊深度较浅。也就是,在同一个端子上存在端子烧焊深度不一致的现象。烧焊深度较浅的部位容易被接线卡子卡裂。

图4 端极柱和铅管不同心实物图

总之,由于铅基合金传热性差,端极柱与铅管之间配合间隙小,以及端极柱与铅管不同心等原因,端子烧焊深度会受到很大限制,难免会出现端子烧焊深度较浅的情况,就导致了蓄电池端子被卡裂的现象偶有发生。

3 T2 型端子烧焊结构改进

从上述原因分析可以看出,增加铅管与端极柱之间的配合间隙能够有效增加端子烧焊深度。虽然把端极柱变细可以增加配合间隙,然而简单地将端极柱变细会带来诸多负面问题:① 会对端极柱的机械强度和导电性能产生较大影响;② 会在蓄电池槽、盖热封后使铅管和端极柱的同心度变得更差;③ 增大端子烧焊中漏铅的风险。增加铅管内径也可以增加配合间隙,但是会使铅管壁变薄,降低铅管的机械强度,同时也会加大端子烧焊中漏铅的风险。

3.1 端子烧焊结构改进设计

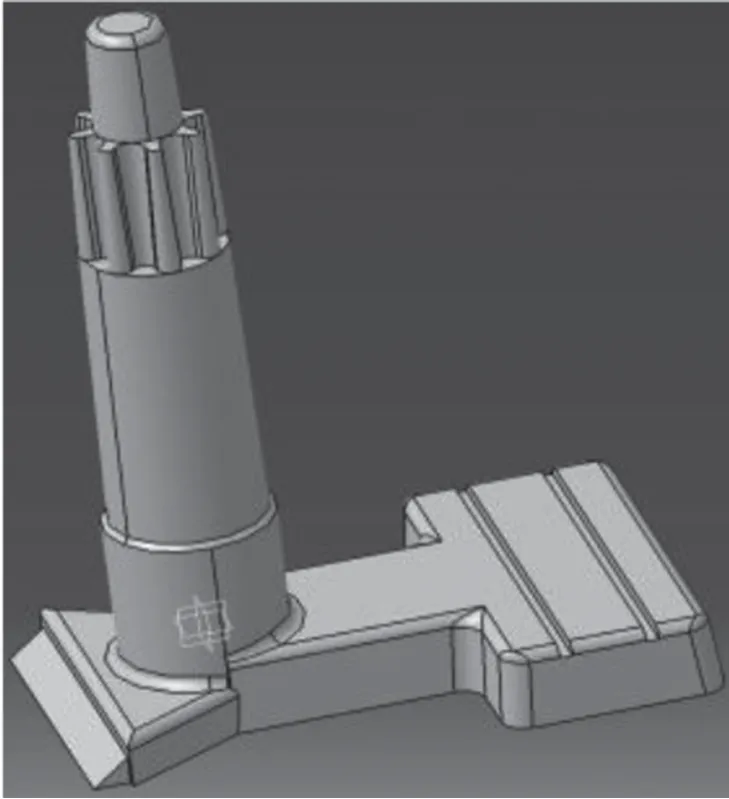

为了增加铅管和端极柱之间的配合间隙,同时防止增加配合间隙带来的不利影响,设计了如图5所示端子烧焊结构。在端极柱进入到铅管内的部分做镂空设计,即在原有端极柱上部约 8~12 mm 高度的范围内,以端极柱轴心为中心对称设计 8 个凹槽。与 8 个凹槽相对应地形成 8 个凸起。凸起的顶部至铅管内壁的距离,即凸起和铅管之间的配合间隙,设计为 0.2~0.5 mm。该设计具有以下特点:(1)保证端极柱和铅管之间的配合间隙较小,从而避免了端子烧焊中的漏铅问题;(2)保证了蓄电池槽、盖热封后端极柱和铅管之间保持较好的同心度,避免了偏心对端子烧焊深度的影响;(3)相比于简单地变细端极柱,采用凸起结构设计可减小端极柱机械强度受到的影响;(4)铅管和端极柱上部约 8~12 mm 高度的范围内有了较大的配合空间,便于高温火焰深入到配合空间内部对铅管内壁和端极柱外壁加热,同时有利于端极柱顶部熔化的铅液流入到配合空间内,从而增加端子烧焊深度。改进的端子烧焊结构设计[5]解决了既希望端极柱和铅管配合间隙小(为了防止端子烧焊漏铅),又希望端极柱和铅管配合间隙大(为了提高端子烧焊深度)的矛盾冲突。

图5 端极柱结构改进数模图

3.2 验证端子烧焊结构的改进效果

3.2.1 验证端子烧焊深度

在距端子顶面 6 mm、8 mm、10 mm 高度的位置,用线切割机将端子横向切开。如图6所示,端极柱和铅管原有的配合间隙不再存在。端子内部焊接饱满,同改进前的端子烧焊深度相比有了明显改善。

图6 结构改进后端子的横截面

3.2.2 验证端子强度

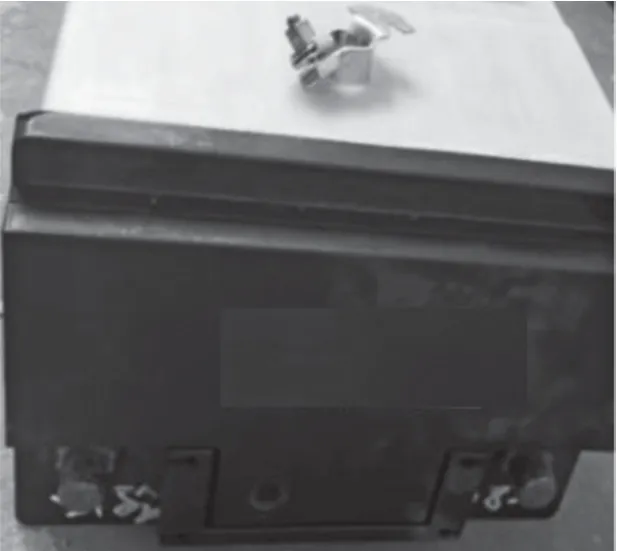

采用以下试验方法验证烧焊结构改进后的端子强度:① 将接线卡子安放在极柱上;② 使用扭矩扳手将接线卡子上的螺母拧紧至 5 N·m;③ 检查接线卡子,确保其固定在端子上;④ 松开螺母,从端子上取下接线卡子,检查端子损坏情况;⑤ 如果端子没有损坏(允许端子表面留有小的卡痕),重复以上步骤 50 次;⑥ 重复 50 次后将电池倒置24 h,检查端子是否漏液。如图7所示,重复安装接线卡子后,端子表面出现了比较明显的卡痕。电池倒置 24 h 后未出现漏酸现象(见图8),说明烧焊结构改进后端子强度得到明显改善。

图7 重复安装接线卡子后的端子状态

图8 电池倒置 24 h 后端子状态

3.2.3 验证蓄电池大电流放电性能

为了验证改进的端子烧焊结构对蓄电池性能的影响,以某 60 Ah 蓄电池为代表,检测蓄电池放电期间端子表面温升速度及电压变化。其中,1 号、2 号蓄电池为端子烧焊结构改进后的蓄电池,3 号、4 号蓄电池为端子烧焊结构改进前的蓄电池。具体试验方法是:将充满电的蓄电池放在 25 ℃ 环境中,采用 0 Hz ± 2 Hz 的频率,以最大加速度 30 m/s2,在垂直方向上振动 8 h,然后以 1 000 A 电流对蓄电池放电。

从图9中蓄电池放电期间的端子温度变化趋势可以看出,改进端子烧焊结构后,蓄电池大电流放电期间端子温度上升速度同改进前非常接近。由图10中可以看出,同端子烧焊结构改进前相比,端子烧焊结构改进后蓄电池放电电压下降速度未发生明显变化。这充分说明,改进后端子电阻变化很小,可以忽略不计,因此不存在大电流放电过程中端子熔断的风险。

图9 蓄电池放电端子表面温度变化趋势

图10 蓄电池放电电压变化趋势

4 结论

通过分析影响端子烧焊深度的原因,改进了端子烧焊结构,既有效地提高了端子烧焊深度,又降低了端子烧焊深度的控制难度,同时对端子的导电性能、机械强度等未产生明显的不利影响。改进的端子烧焊结构提高了端子烧焊质量的稳定性,从而提高了蓄电池在使用中的可靠性,具有很好的社会效益。