再生铅富氧侧吹熔炼SNCR 干法脱硝工艺实践

2024-03-02薛松成

薛松成

(山西恒巨环保科技有限公司,山西 运城 043200)

1 再生铅富氧侧吹熔炼技术介绍

富氧侧吹熔炼技术是利用熔池熔炼原理,通过浸没底吹氧气的强烈搅动,使硫化物精矿、未脱硫铅膏与熔剂等原料在反应器(熔炼炉)的熔池中充分搅动,迅速熔化、氧化、交互反应和还原,生成粗铅的熔炼技术。该技术优势在于:① 侧吹炉采用竖炉结构,占地面积小,综合能耗低。② 根据生产需要,可用一台炉或两台炉串联,实现铅泥的间断还原或连续还原。可控制还原深度,实现金属铅在炉渣中的含量达到 1 % 以下。炉渣不溶于水,可达一般固废标准,易于处理。③ 固定在侧墙上的水冷风口结构简单,造价低廉。开风、停风快捷方便。工作时无需更换风口。风口寿命长达数年。同时,风口可配置天然气或煤气燃烧装备。④ 从侧吹炉两侧鼓入熔融渣层的富氧空气或工业氧保证了熔体的强烈鼓泡搅拌。搅拌功率达 40~100 kW/m3。在此种情况下,液、固、气反应极快。而且,在饱和度不大的条件下,新相生成并加速生长。靠团聚(碰撞)作用炉渣中的金属长成 0.5~5 mm 的液滴,能迅速地下沉,与炉渣分离。⑤ 侧吹炉的炉身由铜质水套围成矩形,靠铜水套工作面上形成的冷凝炉渣层来抵御炉渣的冲刷和腐蚀,其使用寿命在 5 a 以上。尽管铜水套比用耐火砖衬里的热损量大,但是冶炼单位能耗仍可维持在较低的水平。因为高炉床能力和高氧鼓风使得烟气体积大大减少,从而使烟气带走的热量大大降低。⑥ 侧吹炉的鼓风工作压力较低。⑦ 由于采用富氧技术,氧化熔炼可产出高浓度含 SO2的烟气。⑧ 如果粒煤作为还原剂和燃料,比天然气作为燃料,反应更顺畅,成本更低。因此,富氧侧吹熔炼技术是国家在铅冶炼和再生铅冶炼领域大力推广的最佳实践技术之一[1]。

2 再生铅富氧侧吹熔炼烟气治理采用脱硝技术的背景

2019 年国家出台了《重污染天气应急减排措施技术指南 再生铜、铝、铅、锌行业》[2],在污染防治技术条款中明确了再生铅火法冶炼应采用先进的脱硝工艺(纯氧燃烧工艺除外)。在环境管理水平条款中要求:具有废气污染治理设施运行管理信息(除尘滤料更换量和时间、脱硫及脱硝剂添加量和时间、含烟气量和污染物出口浓度的月度 D C S曲线图等);再生铅火法熔炼烟气治理必须采用先进的脱硝技术,以达到《再生铜、铝、铅、锌工业污染物排放标准》(GB 31574—2015)的要求[3]。

再生铅富氧侧吹熔炼烟气的特点在于:① 随投料量变化,烟道内的烟温会有 0~150 ℃的上下波动;② 随锅炉运行时间的增加,同样点位烟气温度会逐渐升高 0~150 ℃;③ 由于熔炼炉运行一段时间后烟道壁会有积灰和结焦,管束的换热效果会变差,导致点位温度会逐渐上升(与前期运行情况对比);④ 由于废旧电池原料来源有差异,含水量等成分就会有所不同,因此即使投料量相同,相同点位的烟温也会受到较大影响;⑤ 整个系统负压(除尘积灰、管道灰沉积)及系统漏风率的变化,会导致烟气流速发生变化,所以同样点位烟温也会有变化。再生铅富氧侧吹熔炼烟气的这些特点会导致采用选择性催化还原(简称 SCR)脱硝的效果较差,成本较高,SCR 脱硝剂失活严重等问题。因此,在中国再生铅熔炼烟气脱硝主要采用高温脱硝和湿式氧化脱硝工艺。

3 再生铅富氧侧吹熔炼烟气脱硝工艺介绍

3.1 氧化法脱硝工艺

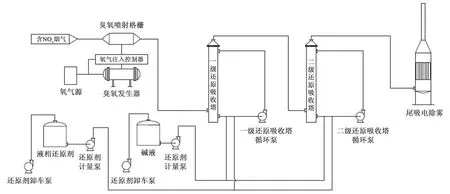

烟气氧化法脱硝的原理是用 O3、NaClO、H2O2等氧化剂将 NO 氧化成 NO2,再用水或碱性溶液吸收生成的高价态氮氧化物,从而实现脱硝。再生铅富氧侧吹熔炼烟气氧化法脱硝工艺主要有 O3氧化法与 H2O2氧化法(二者原理基本相似)。氧化法脱硝工艺原则流程如图1所示。

臭氧氧化还原脱硝系统包括 7 部分,分别为:臭氧发生器系统、臭氧喷射格栅、液相还原剂存储及输送系统、脱硝吸收还原系统、尾吸电除雾、直排烟囱、电气控制系统。臭氧氧化还原脱硝工艺流程参见图2。经脱硫处理后的含 NOx烟气先进入臭氧喷射格栅。在催化剂喷射格栅,烟气中的 NO 被臭氧氧化生成高价态 NxOx,然后依次进入脱硝一级吸收塔和二级还原塔。一级吸收塔为烟气调质塔,二级还原塔为还原反应塔,两级塔均为高效旋流板塔结构。在烟气通过塔底部的涡旋气体分布器的时候,由于受到流道的限制,烟气的流向和流速发生变化。烟气由原来的垂直流动变为水平旋转流动。由于流通截面积大大缩小,烟气流速急剧增大,从原来的每秒几米增大到每秒几十米。动压头大大增加。同时,烟气在涡轮叶片的作用下,被分割成几十股高速旋转流动的气流。当遇到还原液循环泵经喷淋层输送来的还原循环液时,这些气流迅速将液相分散打碎,并充分混合,形成强力气动搅拌。气、液两相形成泡沫层,使气、液两相的比表面积增至最大。在泡沫层中气、液两相进行非常彻底和快速的传质。烟气中 NxOx和二级还原塔循环液中的还原剂充分反应,生成 N2后达标排放。同时,少量的 NO2和循环母液中的 NaOH 反应,生成 NaNO3及 NaNO2,大大提高了脱硝效率。脱硝还原副反应生成的 Na2SO4、NaNO3和 NaNO2溶液回到还原吸收塔循环槽,等达到一定浓度之后,再通过喷淋支管输送到废水处理系统。

图2 臭氧氧化还原脱硝工艺流程图

液相还原剂的输送和循环如下:① 还原剂通过卸车泵输送到还原剂存储系统;② 还原剂存储系统中的还原剂通过计量泵经过流量计的控制按需补充到吸收喷淋管道中,和吸收循环液混合,然后经过喷淋层和尾气中经臭氧催化氧化形成的 NxOx充分反应,以完成整个脱硝流程。

3.2 SNCR 高温干法脱硝工艺

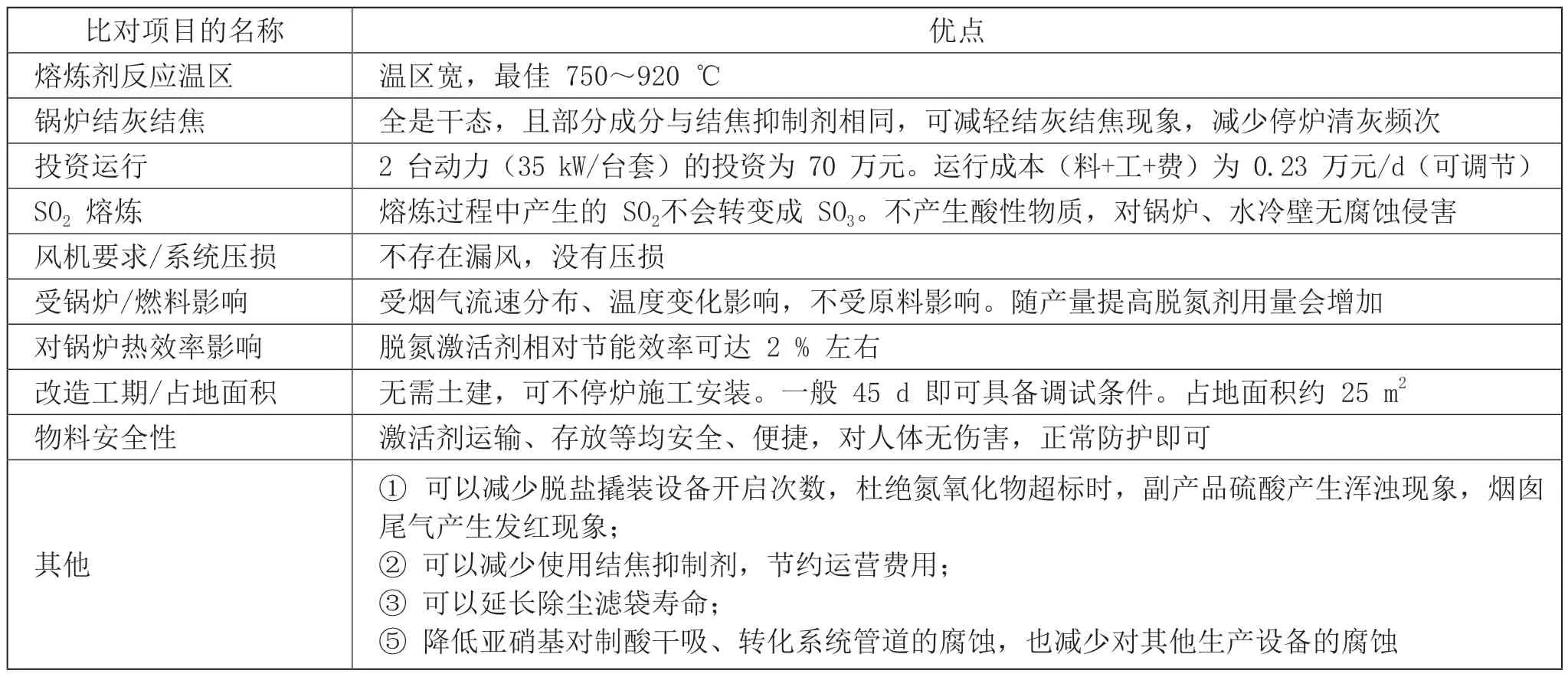

选择性非催化还原(简称 SNCR)高温干法脱硝工艺利用计算流体力学(简称 CFD)和化学动力学模型(简称 C K M),将虚拟现实设计技术与侧吹熔炼炉炉膛尺寸、原料类型、烟气成分、锅炉负荷、燃烧方式、过剩空气、NOx初始浓度、烟气温度分布、炉膛烟气流速分布等实际情况等相结合。该技术是采用 SNCR 输送系统将 SNCR-JYB02 脱氮激活剂(全干态,用料级配是不大于 200 目的粉体/1~2 mm 的颗粒)用喷枪,喷入烟道温度在 750~920 ℃的区域。喷枪分两层布置在熔炼炉直升烟道/辐射室内,可形成较好的湍流效应。脱氮剂被高温激活气化后(0.8~1.2 s),与烟气中的 NOx发生还原反应,还原成 N2、H2O 和少量 CO2。由于没有任何对锅炉和人体危害性的成分产生,NOx排放指标要求得以实现。SNCR 高温干法脱硝系统优、缺点汇总在表1 和表2 中。

表1 SNCR 高温干法脱硝系统的优点

表2 SNCR 高温干法脱硝系统的缺点

4 SNCR 高温干法脱硝实践

4.1 SNCR 干法脱硫系统

4.1.1 SNCR 脱氮激活剂

SNCR 脱氮激活剂在 750~920 ℃的高温下迅速被激活气化,瞬间与 NOx反应,熔炼成 N2、H2O和 CO2,从源头减少 NOx量级。SNCR 脱氮激活剂是由 NnHxOy、NnOxCy、缓释剂、活化剂、催化剂、各种氨基成分等在不同温度工况下,经过精密设备智能配比均匀捏合形成的全干态粉状颗粒,具有很好的雾化效果。通过 PLC 自动化控制系统调节脱氮激活剂量,能迅速降低 NOx排放浓度,使脱硝效率达到 50 % 以上(设备越多,效率越高,但应根据客户的环保要求而定)。SNCR 脱氮激活剂没有二次污染物产生,不会腐蚀锅炉壁、烟道,对锅炉结焦结灰有抑制作用,而且对人体没有危害。

4.1.2 SNCR 脱硝主机系统

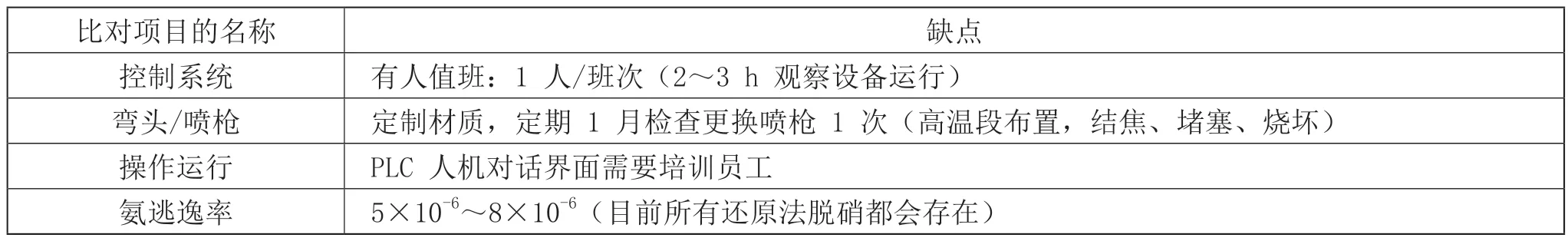

SNCR 脱硝系统配置有专用喷射和输送设备系统,能实现气、粒两相流的持续稳定输送。耐磨陶瓷弯头可经受 SNCR 脱氮激活剂的粉体/颗粒磨蚀。在烟道适温区选择合适位置开 6~8 个直径 30 mm 的圆孔,确保脱氮激活剂喷射进烟道,实现全覆盖无死角。以下对图3 中 SNCR 脱硝系统进行详细介绍:

图3 SNCR 系统现场布置示意图

吸料储存系统:它是提供固体干粉/颗粒设计的持续循环装置。对于进入计量模块的脱氮激活剂,采用了持续循环吸料设计,确保原料源源不断的供应、拱破碎。吸料系统采用负压吸料,可根据料仓料量调节吸料量。吸料能力为 60~500 kg/h。

下料输送系统:每套脱硝系统配置 1 个独立的锥形底立式料仓。储罐容积可满足 6~9 h 工作用料量。储罐配备流化装置,以防止 SNCR 脱氮激活剂结块、堵塞。料仓出口连接可定量的变频输送装置。物料输送量为 10~100 kg/h(可调节)。水平输送距离为 50 m,垂直高度为 30 m。

管道喷射系统:管道喷射系统安装在锅炉的直升烟道/辐射室。每支喷枪都具有各自的位置,及适宜的长度和特性,以保证达到减排 NOx所需的流量和压力。分配器与喷枪采用活动联接,便于不停炉或停炉时检查更换。每台设备可控制 4 支喷枪,且 2 台设备错位布置,即布置 8 支枪对面喷射。喷枪外径 30 mm,内壁直径 25 mm。

控制系统:喷射区装置均为独立控制,可为每支工作中的喷射枪提供与 NOx需要处置量匹配的干态料量。计量装置提供 SNCR 脱氮激活剂的流量控制,以适当的压力和流速将脱氮激活剂喷入烟道的设计反应区域。

动力系统:每台设备总功率为 20 kW·h(罗茨风机 15 kW,下料电机 1.5 kW)。配电电压为 380 V/220 V。2 台设备正常工作时的运行负荷为 35 kW·h。

场地布置:SNCR 脱硝系统中占地面积最大的是气力输送设备。所以,建设原则是,SNCR 脱硝系统宜靠近熔炼炉,且越近越好。

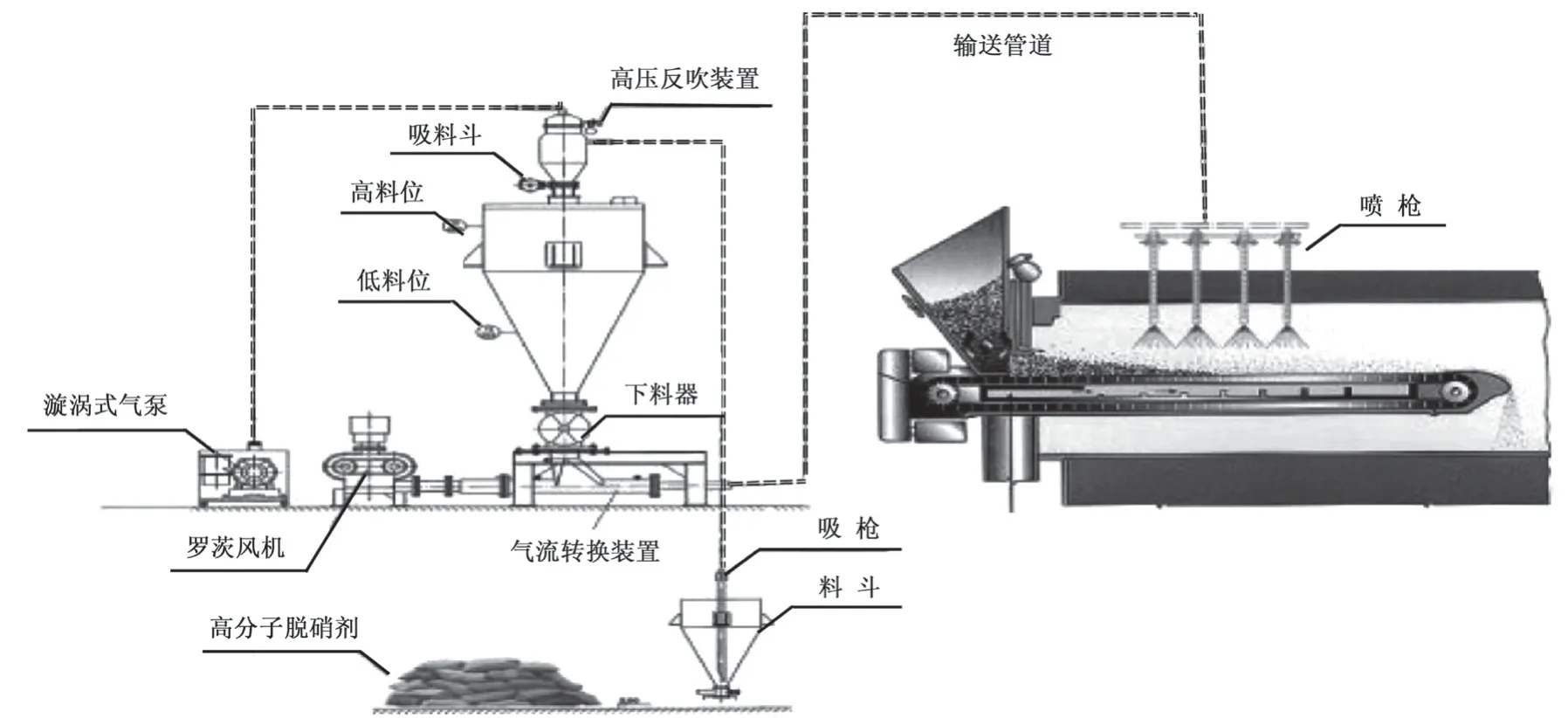

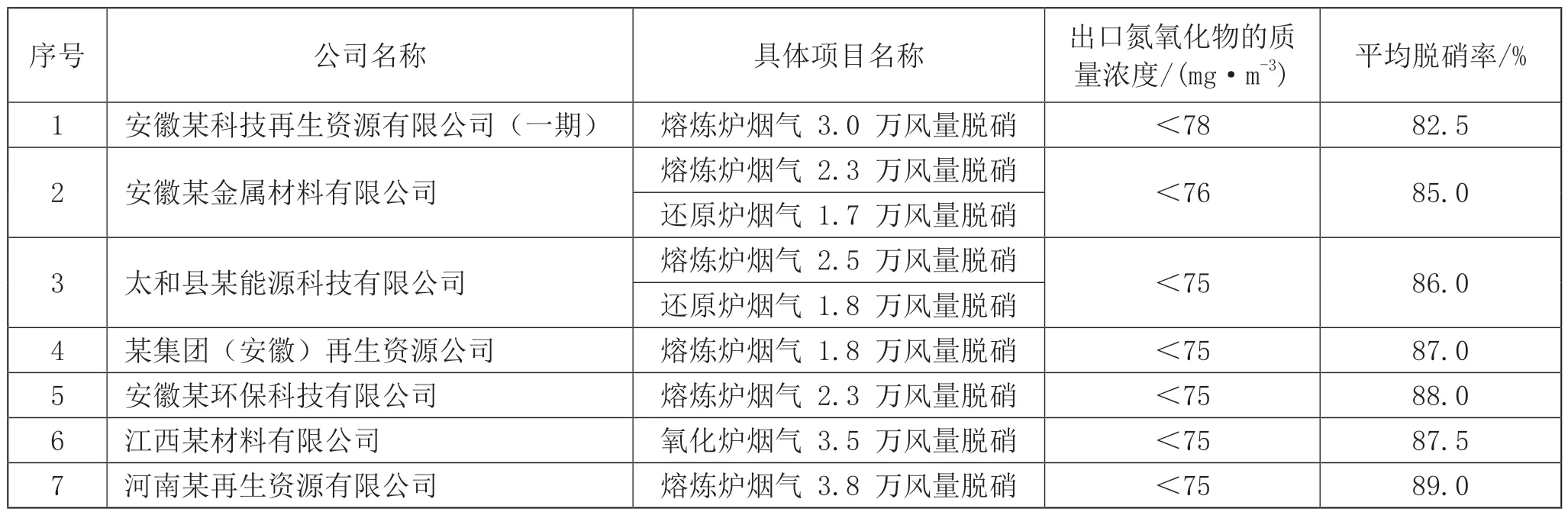

4.2 SNCR 高温干法脱硝的应用案例

在表3 所列的应用案例中,平均脱硝效率均大于 80 %,氮氧化物排放浓度也都满足《再生铜、铝、铅、锌工业污染物排放标准》(G B 31574—2015)的要求[3]。安徽某再生铅企业年产 10 万t铅,采用破碎分选-富氧侧吹熔炼工艺,于 2019年采用 SNCR 高温干法脱硝技术。现场照片如图4所示。SNCR 高温干法脱硝系统满足当前工况下的使用要求,可以实现连续运行。收集该企业 9月份 7 d 内的运行数据,并对脱硝效率数据进行计算(见图5)。在调试期间氧化炉的氮氧化物含量平均在 400 mg/m3,脱硝后氮氧化物含量平均为 71 mg/m3,平均效率为 82.50 %。高温脱硝系统完全满足富氧侧吹炉炉况、产量、温度的变化。

表3 应用案例一览表

图4 安徽某案例应用现场照片

5 结束语

本文中,笔者系统介绍了再生铅富氧侧吹熔炼炉各种市场应用的主要脱硝技术,并且着重介绍了 SNCR 高温脱硝系统。实践应用证明,SNCR 高温脱硝系统运行稳定,可适应再生铅熔炼烟气的气量不稳定,成分也不稳定的特性。采用 SNCR 高温脱硝系统,不仅脱硝效率高,而且运行成本低。并且,可根据甲方排放指标要求,灵活地调整脱氮激活剂用量,以达到成本效益最大化。