凝胶电解液及其对电池性能影响的研究

2024-03-02霍玉龙陈志雪闫娜陈二霞王再红高鹤李阿欣孙威张霄喃

霍玉龙,陈志雪,闫娜,陈二霞,王再红,高鹤,李阿欣,孙威,张霄喃

(风帆有限责任公司,河北 保定 071057)

0 引言

在阀控式铅酸蓄电池中,凝胶剂含量一般在0.6 %~1 %(凝胶剂质量占凝胶电解液质量的质量分数)之间,而在胶体铅酸蓄电池中,凝胶剂含量多为 4 %~10 %[1-2]。在电解液中添加凝胶剂可以有效地克服电池存在的漏液、电解液分层、深循环放电性能不佳的缺点[3-5]。凝胶剂的粒径、含量,硫酸溶液的密度,环境温度等是影响凝胶电解液性质的重要因素[6-7]。随着凝胶电解液中 SiO2含量的增加,凝胶电解液的孔体积、孔径和孔率降低,胶体结构聚集的空腔减小,导致形成的凝胶比较硬,胶与水分离,凝胶电解液的内阻增大,H+、离子扩散速度减小,而且电池的充、放电量也相应减少[6-8]。本文中,笔者研究了凝胶剂的含量、硫酸溶液的密度和环境温度对凝胶电解液性能的影响,同时研究了凝胶剂的粒径和含量不同对电池性能的影响。

1 试验

1.1 凝胶剂的物理化学性质

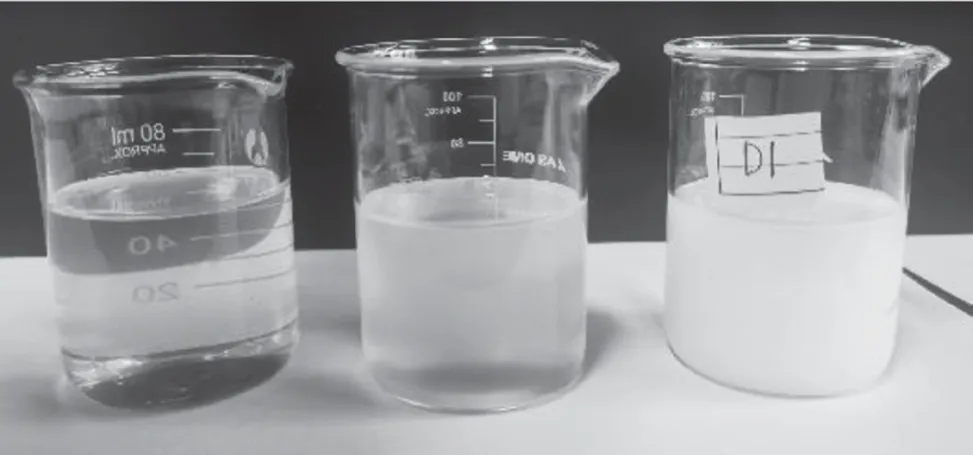

选取 3 种凝胶剂作为试验样品,测试它们的物理化学性质。由表1 可以看出,3 种凝胶剂的粒径、粘度和 pH 值均不同。图1 为 3 种凝胶剂的外观状态。可以看出,凝胶剂 A 比较清澈透明,凝胶剂 B 为乳白色透明液体,而凝胶剂 C 为乳白色不透明液体。

表1 凝胶剂的物理性能

注:从左到右依次为凝胶剂 A、凝胶剂 B、凝胶剂 C。图1 3 种凝胶剂的外观状态

1.2 凝胶剂含量对凝胶电解液性能的影响

以凝胶剂 A 为代表,验证凝胶剂含量对电解液性能的影响。图2 给出了为凝胶剂 A 的含量不同的电解液随时间变化的状态。可以看出,无论凝胶剂的含量为w,还是 2w或 5w(用凝胶剂的质量占凝胶电解液质量的质量分数来表示凝胶剂的含量),电解液都不能完全凝胶。静置 72 h 后,凝胶剂的含量为w、2w的电解液发生了明显的分层现象(即水化分层现象)。所谓凝胶电解液的水化分层是指含水凝胶中的液体大量析出,从而固、液完全分开的状态。出现水化分层现象时,搅动凝胶,体系会变稀,然后静置不动,体系又会复凝。但是,复凝后的凝胶强度很低,且凝胶缺乏宏观的均匀性。看上去,胶粒子好似混杂在液相中,体系内液体明显可见,凝胶电解液上、下密度不同,久置则又分成胶和液两层。

注:凝胶 A 剂的含量从左到右依次为 5w、2w、w。图2 凝胶电解液随时间的变化

如果凝胶剂含量偏低,凝胶电解液的触变性差,导致复凝困难,而且被包裹的水分容易析出。凝胶剂含量偏低时,凝胶体系中网络结构太少,或者形成网络结构的速度较慢,不足以凝胶化得将大量的水包裹起来。即使将水包裹起来形成了“冻胶”,凝胶强度亦很低。只要稍加扰动(如振荡、充电),骨架就会拆散。被拆散的骨架很难完全复原(由于触变性能较差),所以在骨架经历拆散和形成的循环过程中有一部分水自然而然地会游离出来。但是,随着凝胶剂含量的增加,凝胶电解液的凝胶时间逐渐缩短。因此凝胶剂含量增加以后,分子间距减小,使凝胶剂分子之间硅氧键的形成速度变快,数量变多,所以凝胶电解液更容易凝胶。

1.3 硫酸溶液密度对凝胶电解液性能的影响

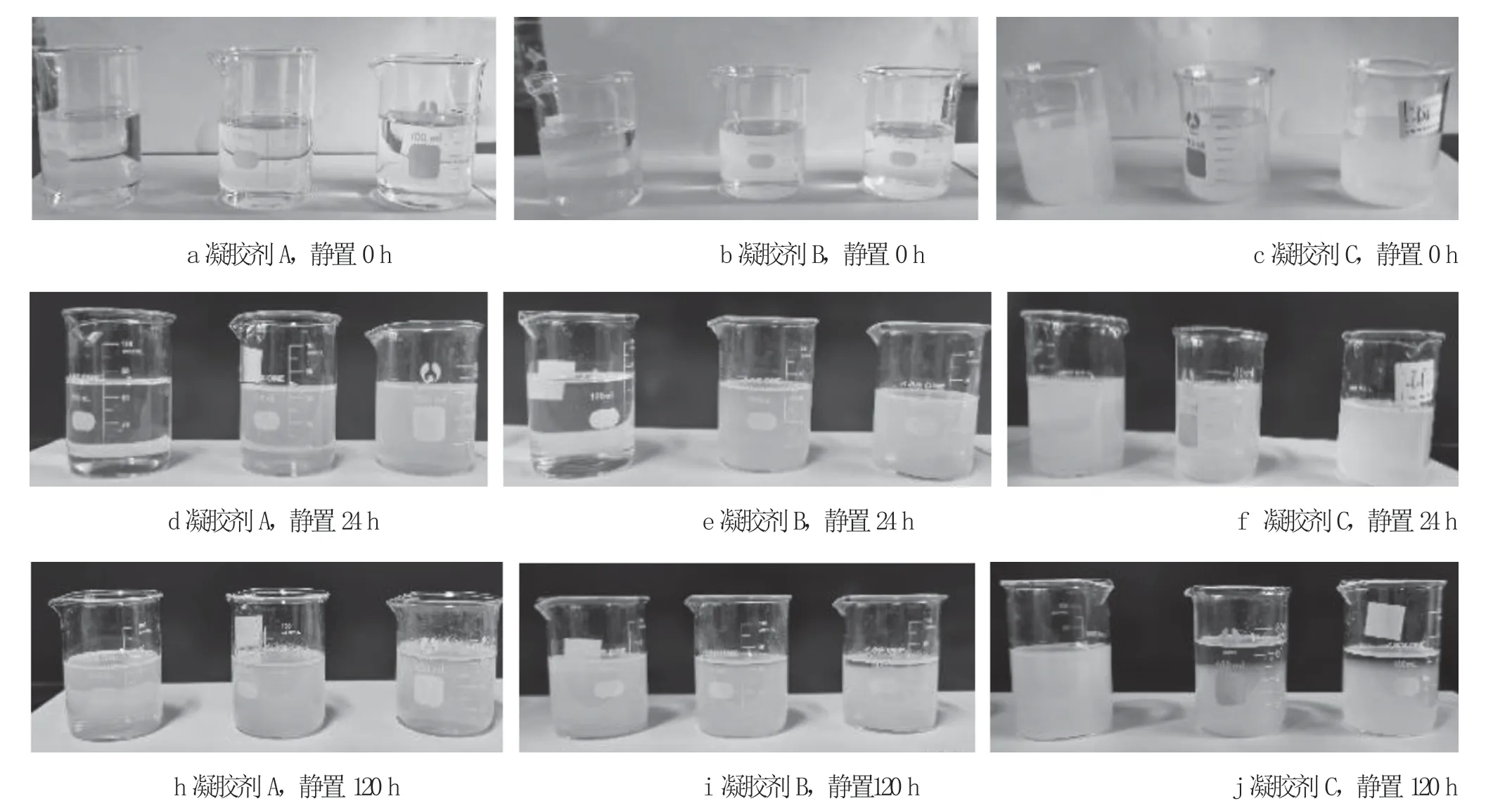

为了研究硫酸溶液密度对凝胶电解液性能的影响,选择密度分别为 1.2 g/cm3、1.3 g/cm3、1.4 g/cm3的硫酸溶液来依次配制凝胶剂含量均为 5w的凝胶电解液。由图3 可见,硫酸溶液的密度严重影响凝胶电解液的凝胶速度。让配完的凝胶电解液静置 24 h后,由密度为 1.3 g/cm3、1.4 g/cm3的硫酸溶液配制的凝胶电解液基本完成凝胶,而由密度为 1.2 g/cm3的硫酸溶液配制的凝胶电解液没有完成凝胶,还呈现半透明状态。静置 120 h 后,由密度为 1.3 g/cm3、1.4 g/cm3的硫酸溶液配制的凝胶电解液都出现了一定程度的水化分层,而由密度为 1.2 g/cm3的硫酸溶液配制的凝胶电解液才完成凝胶,未出现水化分层。对 3 种凝胶剂来说,采用凝胶剂 C 的凝胶电解液水化分层更严重。

注:硫酸溶液密度从左到右依次为 1.2 g/cm3、1.3 g/cm3、1.4 g/cm3。图3 凝胶电解液随时间的变化

1.4 温度对凝胶电解液性能的影响

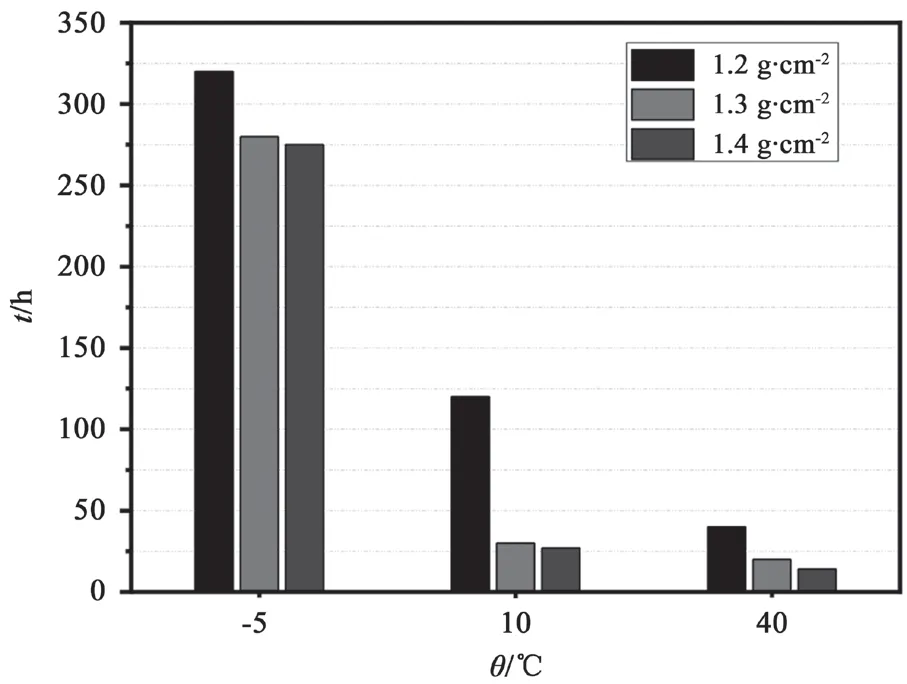

选择密度分别为 1.2 g/cm3、1.3 g/cm3、1.4 g/cm3的硫酸溶液来依次配制凝胶剂 A 的含量均为 5w的凝胶电解液。将所配凝胶电解液分别置于 -5 ℃、10 ℃、40 ℃下存放,考察温度对凝胶电解液性能的影响。由图4 可见,温度是影响凝胶电解液凝胶速度的关键因素。在 -5 ℃条件下,凝胶电解液需要 10 d 以上才能完成凝胶。在 10 ℃条件下,凝胶电解液需要 2~3 d 时间完成凝胶。而在 40 ℃条件下,凝胶电解液需要 1~2 d 时间完成凝胶。随着温度升高,凝胶时间明显缩短。

图4 不同温度下凝胶电解液的凝胶时间

1.5 凝胶电解液对电池性能的影响

按表2 中方案,采用不同粒径的凝胶剂和同样密度的硫酸溶液配制凝胶电解液,然后制备试验用电池样品。测试电池样品的内阻、容量、低温起动性能和冷起动性能。

表2 凝胶剂添加方案

1.5.1 对电池容量的影响

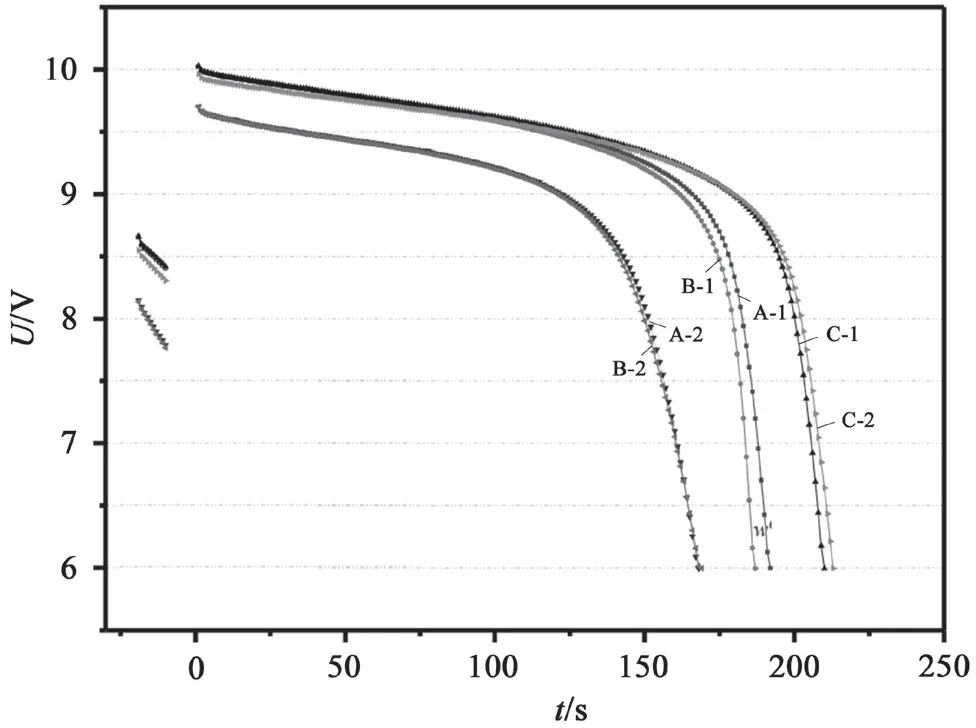

图5所示为电池样品的首次容量。可以看出,凝胶剂的种类对电池样品首次容量的影响很小,但凝胶剂的含量对电池首次容量影响较大。随着凝胶剂含量的增加,电池的容量逐渐降低。由于随着凝胶剂含量的增加,凝胶电解液的粘度增加,H+和在凝胶电解液内部扩散受阻,因此电池内阻增大,进而影响电池的容量。

图5 电池的首次容量与电压关系曲线

图6 给出了电池样品的 3 次 20 小时率容量测试结果。可以看出,添加凝胶剂后电池首次 20 小时率容量偏低,可能与凝胶电解液静置后出现水化分层现象有关。含量同为w时,无论采用哪种凝胶剂,电池之间这 3 次 20 小时率容量测试结果没有明显差异。当含量同为 5w时,采用凝胶剂 C 的电池的后 2 次容量明显比采用凝胶剂 A、B 的电池高。1.5.2 对电池低温起动性能的影响

图6 电池的 20 小时率容量

图7 为电池样品的首次低温放电电压变化曲线。在图8 中对比了电池样品 2 次低温放电时间。采用凝胶剂 A、B 的电池的低温性能随着凝胶剂含量的增加呈现降低的趋势。采用凝胶剂 C 的电池的低温性能随着凝胶剂含量的增加不但没有降低,反而有略微提高的趋势。由此可知,采用凝胶剂 C的电池的低温性能明显优于采用凝胶剂 A、B 的电池,而且在凝胶剂含量为 5w时更为明显。

图7 电池首次低温放电时电压变化曲线

图8 电池低温放电时间

1.5.3 对电池内阻及冷起动性能的影响

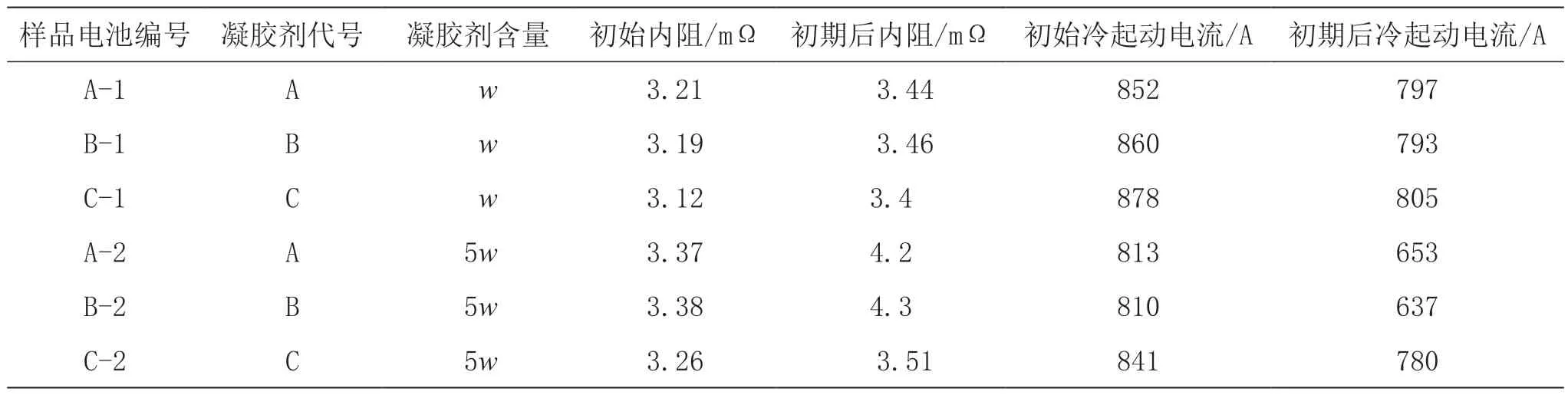

表3 给出了三次容量两次低温测试前后样品电池内阻及冷起动(CCA)性能测试结果。起始状态下,与采用凝胶剂 A、B 的电池相比,采用凝胶剂 C 的电池的内阻较小,冷起动电流也稍高。随着凝胶剂含量的增加,电池的内阻都呈现增长的趋势,冷起动电流呈现下降的趋势。在电池做完三次容量两次低温性能测试后,凝胶剂含量都为w时,电池的内阻、冷起动电流差异不明显。凝胶剂含量都为 5w时,与采用凝胶剂 A、B 的电池相比,采用凝胶剂 C 的电池的内阻明显较小,但冷起动电流明显偏高。这与前面容量测试的结果相一致。从凝胶剂的粒径来看,颗粒越细,比表面积越大,活性也越强,但是颗粒越细,稠度就越大,触变性也越高,同时介质也越难以分散,因此一定要选择粒径合适的凝胶剂。

表3 电池初期前、后的内阻及冷起动性能

2 结论

本文研究了影响凝胶电解液凝胶的因素,同时探讨了三种凝胶剂对电池性能的影响,得出以下结论:

(1)凝胶剂的粒径与含量、硫酸的浓度、温度等都是影响凝胶电解液性质的关键因素。随着凝胶剂含量的增加、电解液浓度增加或者温度升高,凝胶电解液的凝胶速度均会加快。

(2)电解液中凝胶剂含量增加,对电池容量和低温性能有一定的影响。凝胶剂颗粒越细,比表面积越大,活性也越强。但是颗粒越细,稠度就越大,触变性也越高,介质也越难以分散,因此一定要选择粒径合适的凝胶剂。

(3)不同厂家凝胶剂对蓄电池性能的影响有差别。