菱铁矿含量对铁矿石浮选指标的影响研究

2024-03-02施建军杜艳清董振海刘剑军

智 慧 施建军 杜艳清 余 莹 董振海 刘剑军

(1.鞍钢集团北京研究院有限公司,北京 102200;2.鞍钢集团矿业有限公司,辽宁 鞍山 114001;3.鞍钢集团矿业弓长岭有限公司选矿分公司,辽宁 辽阳 111000)

含菱铁矿的铁矿石在磨矿过程中,菱铁矿极易泥 化[1-4],产生大量粒度小于15 μm 的微细粒矿泥。 微细粒矿泥质量轻、比表面积大,在矿物表面的罩盖极大地降低了药剂的选择性[5],对矿物浮选产生严重的交互影响[6-7]。 研究表明,浮选过程中微细粒菱铁矿在赤铁矿和石英颗粒表面的吸附罩盖是二者无法浮选分离的根本原因[8-9]。 菱铁矿的存在常常导致铁矿石选厂选矿指标不理想,严重影响资源的高效回收和企业效益[10]。

蔡立政等[11]利用超声处理技术改善菱铁矿对赤铁矿浮选体系的影响,结果表明,适宜的超声处理可以减弱微细粒菱铁矿对其他矿物的罩盖,有利于矿物的分离。 姚金等[12]研究了分散剂对正浮选菱铁矿的影响,结果表明,分散剂柠檬酸的添加有利于促进矿浆分散,提高浮选指标。 张兆元等[13]研究了东鞍山铁矿石中菱铁矿对反浮选指标的影响,结果表明,淀粉对微细粒菱铁矿抑制作用较弱,微细粒菱铁矿在石英和赤铁矿表面的罩盖是东鞍山铁矿石反浮选困难的主要原因。 李丽匣等[14]研究了菱铁矿对假象赤铁矿与石英混合矿浮选行为的影响,结果表明,少量菱铁矿的加入会严重影响浮选指标,消除微细粒菱铁矿对浮选的影响是实现含菱铁矿铁矿石有效浮选的重要手段。 张明[15]研究表明,当矿石中菱铁矿含量超过2.7%时,会导致浮选精矿铁品位和铁回收率明显下降,严重影响浮选分离效果。

以上研究均表明,菱铁矿对赤铁矿的浮选具有不利影响,但利用配矿来实现此类矿石的高效利用研究较少。 本研究针对鞍山眼前山高菱铁矿铁矿石的选别难题,通过与齐大山铁矿石进行配矿入选试验,分析配矿比例对选别指标的影响,为获得合格铁精矿提供指导。

1 试验原料与方法

1.1 试验原料

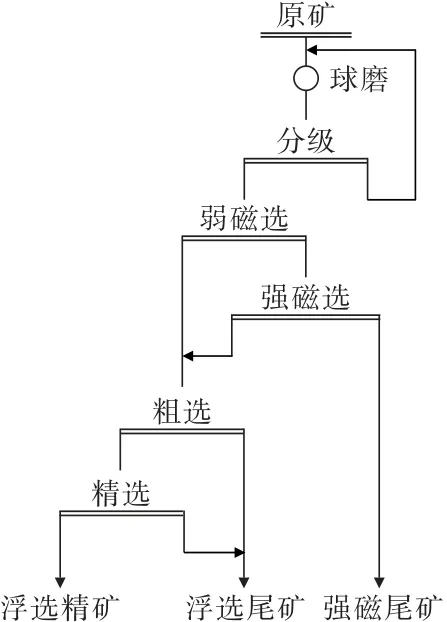

试验矿样取自鞍山眼前山铁矿和齐大山铁矿。首先,将2 种矿石破碎至2 mm 以下,然后分别取代表性矿样进行化学成分分析和铁化学物相分析,结果分别见表1 和表2;矿样的XRD 分析结果如图1所示。

图1 矿样的XRD 图谱Fig.1 XRD patterns of ore samples

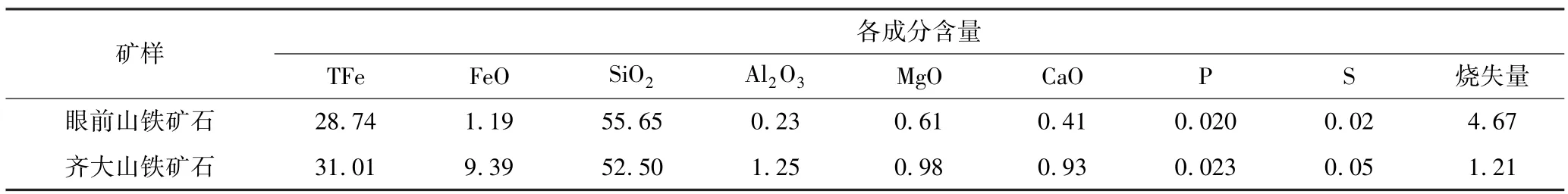

表1 矿样化学成分分析结果Table 1 Results of chemical composition analysis of ore samples %

表2 矿样铁化学物相分析结果Table 2 Results of iron chemical phase analysis of ore samples %

上述结果表明,齐大山矿样中主要矿物为赤铁矿、磁铁矿和石英,铁矿物以磁铁矿为主,铁分布率高达79.33%;眼前山矿样中主要矿物为磁铁矿、赤铁矿、菱铁矿和石英,且菱铁矿含量较高,铁分布率接近20%。

1.2 配矿设计

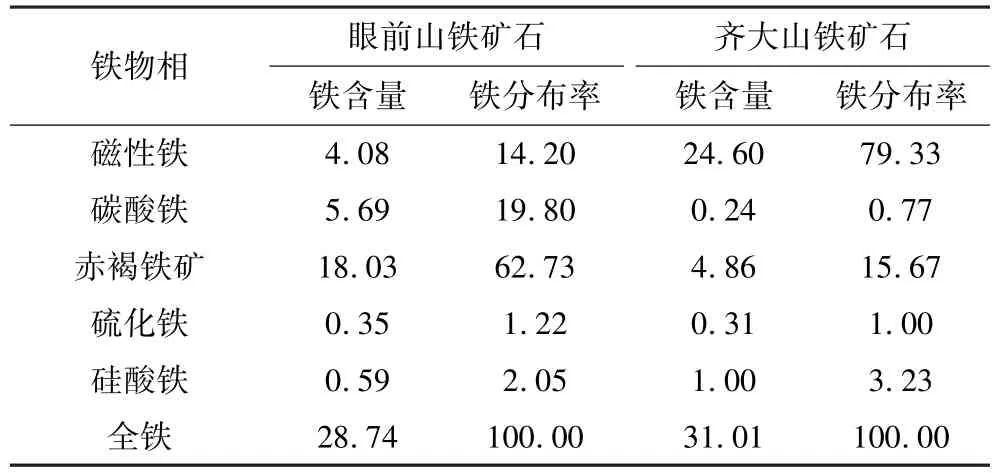

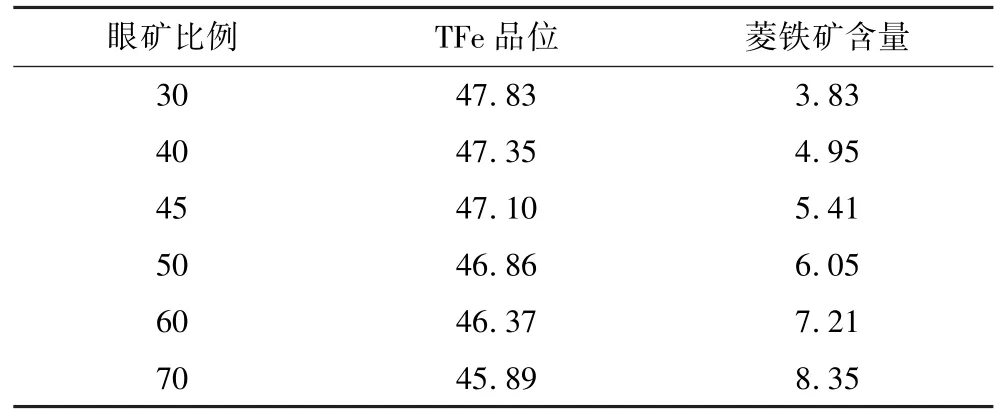

将2 种矿石按质量进行配矿,获得不同菱铁矿含量的混合矿。 其中,眼前山铁矿石质量占比(以下简称眼矿比例)分别为30%、40%、45%、50%、60%、70%,配矿后混合矿TFe 品位和菱铁矿含量如表3所示。

表3 不同配矿比例下混合矿TFe 品位和菱铁矿含量Table 3 TFe grade and siderite content of mixing ore under different ore blending ratios %

1.3 磨矿—磁选试验

对-2 mm 的各样品进行磨矿—磁选条件试验。采用实验室XMQ-240×90型锥形球磨机(武汉探矿机械厂)进行磨矿试验,磨矿介质为钢球,ϕ20 mm、ϕ25 mm 和ϕ30 mm 质量配比43 ∶40 ∶17,介质充填率为22.4%,磨矿浓度为70%。 在弱磁选磁场强度为95.54 kA/m、强磁选背景磁感应强度为800 mT 的条件下,进行磨矿细度条件试验,将弱磁精矿和强磁精矿混合获得混磁精矿。

1.4 浮选试验

混磁精矿浮选条件试验使用实验室XFDⅡ-0.5L型浮选机(长沙顺泽矿冶机械制造有限公司)。 试验步骤如下:将200 g 矿样倒入500 mL 的浮选槽中,在搅拌速度1 995 r/min 的条件下,依次加入pH 调整剂(NaOH 调节pH 值为11.5)、抑制剂(2.5%质量浓度的玉米淀粉)、活化剂(2.5%质量浓度的CaO 溶液)和捕收剂(新型常温捕收剂AG-2),进行1 粗1 精反浮选试验,粗选和精选中捕收剂按质量比4 ∶1 加入。粗选尾矿和精选尾矿合并为浮选尾矿,精选精矿为浮选精矿。

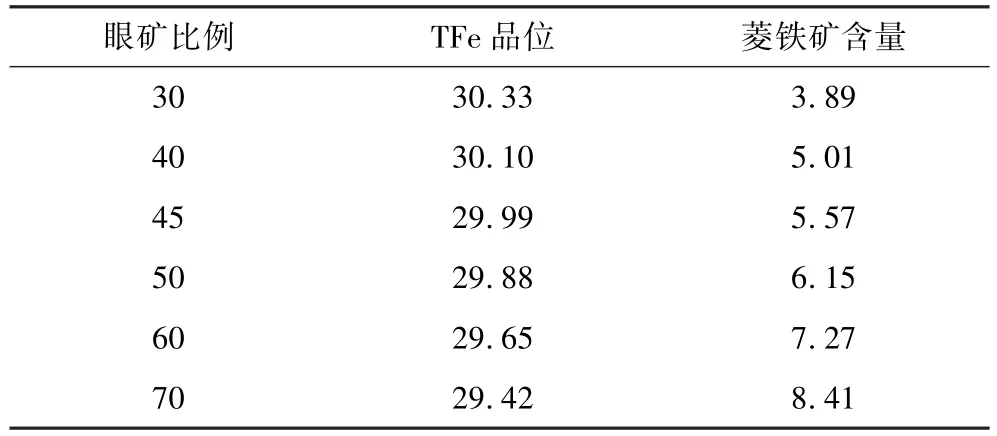

试验工艺流程如图2 所示。

图2 试验工艺流程Fig.2 Test process flow

2 试验结果与讨论

2.1 磨矿—磁选试验

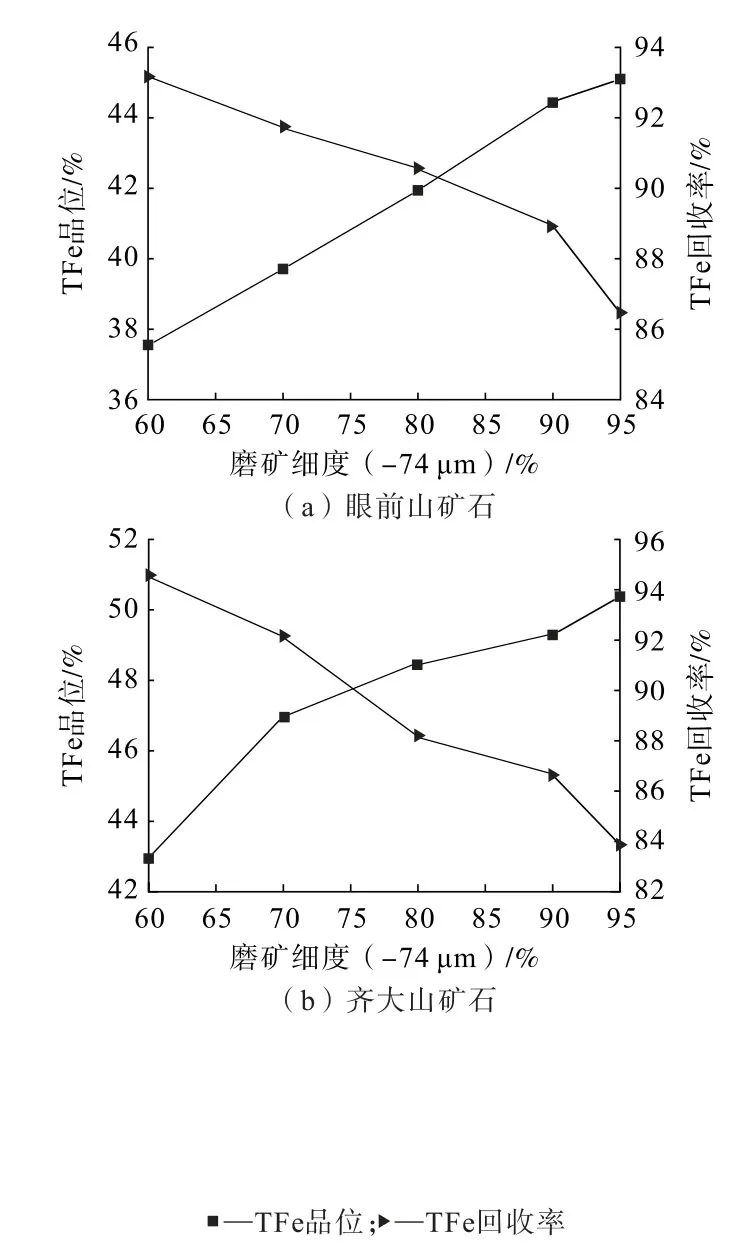

对眼前山铁矿石和齐大山铁矿石分别开展磨矿—磁选试验,磨矿细度试验结果如图3 所示。

图3 磨矿细度对混磁精矿指标的影响Fig.3 Influence of grinding fineness on the index of mixed magnetic concentrate

从图3(a)可以看出,随着磨矿粒度变细,眼前山混磁精矿TFe 品位呈升高趋势,TFe 回收率则逐渐降低。 当磨矿细度为-74 μm 占90%时,混磁精矿TFe品位44.43%,TFe 回收率88.95%;继续提高磨矿细度,混磁精矿品位升高缓慢,而回收率快速下降。 综合考虑,确定眼前山铁矿石的适宜磨矿细度为-74 μm 占90%。

从图3(b)可以看出,随着磨矿粒度变细,齐大山混磁精矿TFe 品位呈升高趋势,TFe 回收率则逐渐降低。 当磨矿细度为-74 μm 占90%时,混磁精矿TFe品位49.29%,TFe 回收率86.64%;继续提高磨矿细度,混磁精矿品位升高缓慢,而回收率快速下降。 综合考虑,确定齐大山铁矿石的适宜磨矿细度为-74 μm 占90%。

参照各矿物样单独磨矿细度试验,将不同配比的混合矿在-74 μm 占90%下进行预富集,获得的混磁精矿TFe 品位和菱铁矿含量如表4 所示。

表4 不同配矿比例下预富集精矿的TFe 品位和菱铁矿含量Table 4 TFe grade and siderite content of preconcentrated concentrate with different ore blending ratios %

从表4 可以看出,眼矿比例越高,混磁精矿TFe品位越低。经过磁选预富集后,菱铁矿含量略有降低。

2.2 浮选试验

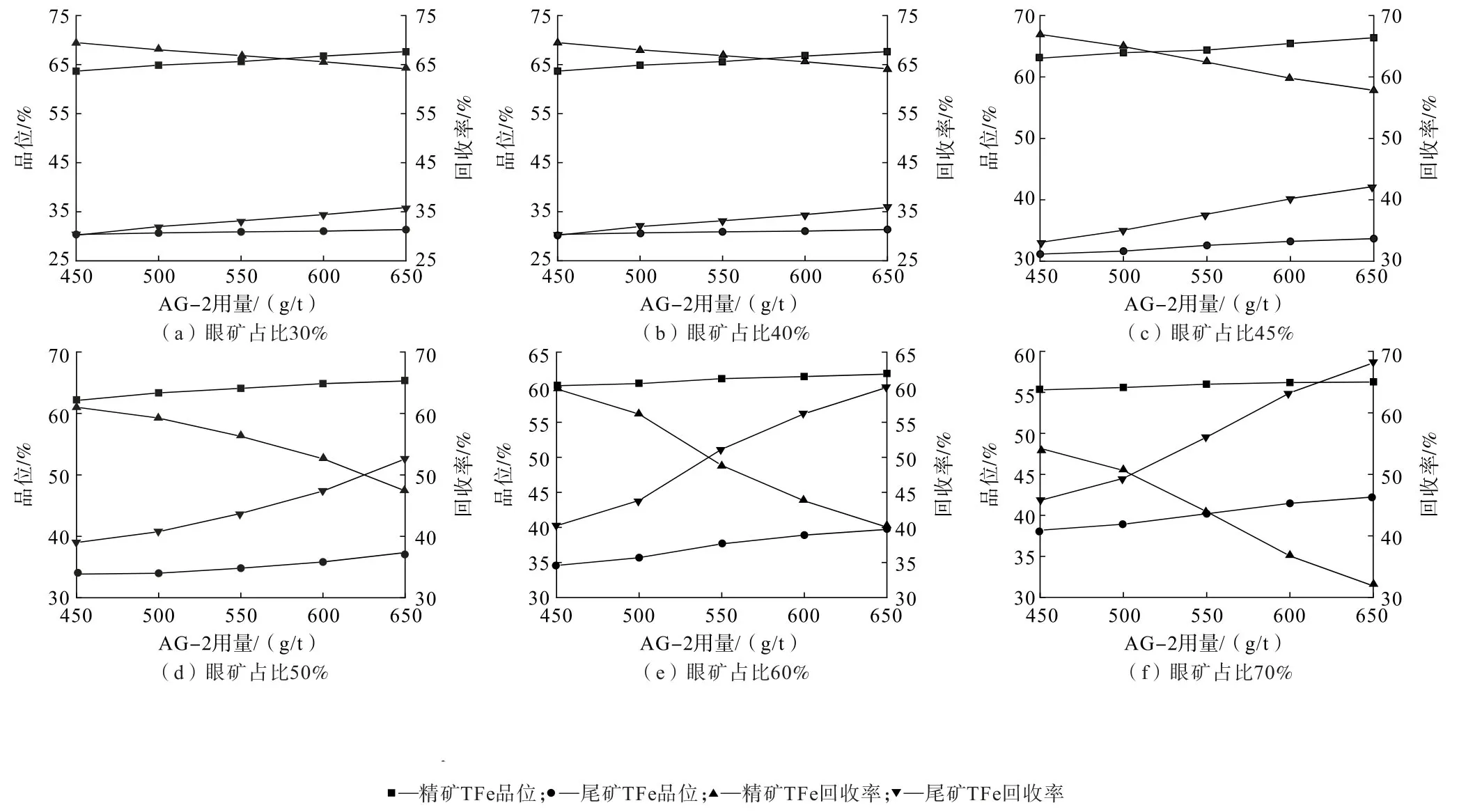

各配矿情况下的预富集混磁精矿在pH=11.5、淀粉用量800 g/t、CaO 用量450 g/t 的条件下,分别进行浮选试验,研究AG-2 用量对浮选指标的影响,结果如图4 所示。

图4 AG-2 用量对浮选指标的影响Fig.4 Effect of AG-2 dosage on flotation indexes

由图4(a)可知,针对TFe 品位47.83%、菱铁矿含量3.83%的混磁精矿,当捕收剂AG-2 用量由450 g/t 增加至650 g/t 时,精矿TFe 品位由63.68%提高至67. 65%, 精矿 TFe 回收率从69. 78% 降至64.15%;尾矿TFe 品位从30.37%提高至31.38%,尾矿TFe 回收率从30.22%提高至35.85%。 AG-2 用量为550 g/t 时,可以获得TFe 品位65.63%、TFe 回收率为66.85%的较好指标。

由图4(b)可知,入浮矿样TFe 品位47.35%,菱铁矿含量提高至4.95%时,AG-2 用量550 g/t 时可获得TFe 品位65%以上的浮选精矿,但其TFe 回收率降低至64.73%。

由图4(c)可知,入浮矿样TFe 品位47.10%,菱铁矿含量提高至5. 41%时,AG-2 用量需要增加至600 g/t 才能获得TFe 品位大于65%的浮选精矿,而此时TFe 回收率仅为59.80%。

由图4(d)可知,入浮矿样TFe 品位46.86%,菱铁矿含量提高至6. 05%时,AG-2 用量需要增加至650 g/t 才能获得TFe 品位大于65%的浮选精矿,而此时TFe 回收率大幅下降至47.41%。

由图4(e)可知,入浮矿样TFe 品位46.37%,菱铁矿含量提高至7. 21%时,AG-2 用量增加至650 g/t,浮选精矿TFe 品位仅为61. 86%,TFe 回收率仅为40.03%。 表明矿样中菱铁矿含量增加至7. 21%时,浮选环境已被严重恶化,通过增加AG-2 用量无法保证精矿品位。

由图4(f)可知,入浮矿样TFe 品位45.89%、菱铁矿含量提高至8.35%时,浮选精矿TFe 品位仅为56.26%,尾矿TFe 品位高达42.25%,精矿TFe 回收率仅31.87%。 表明浮选环境进一步恶化,甚至出现了精尾不分的现象。

反浮选试验表明,菱铁矿含量对浮选指标有着重要的影响。 随着菱铁矿含量的增加,精矿TFe 品位和回收率均下降。 当矿石中菱铁矿含量低于5. 41%时,对浮选过程的影响不大,通过适当增加AG-2 用量可以获得较为理想的浮选指标。 当菱铁矿含量在5.41%~6.05%时,浮选环境已被严重恶化,浮选回收率大幅度降低,但通过增加AG-2 用量也能获得合格品位的铁精矿。 当菱铁矿含量高于6. 05%时,通过增加AG-2 用量已无法获得合格品位铁精矿,出现精尾不分的现象。

2.3 激光粒度测量结果

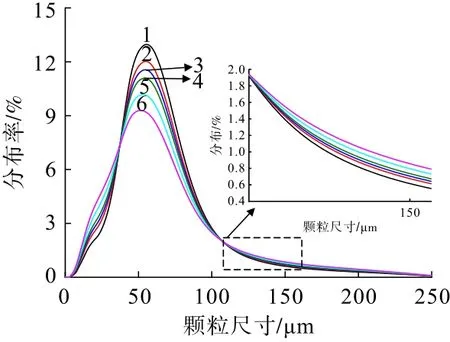

菱铁矿属于中等可浮性矿物,既难被抑制,又不易被浮。 在磨矿过程中极易泥化,产生大量难选微细粒矿泥(粒度小于10 μm)。 这些细泥极易罩盖在目标铁矿物和脉石矿物表面,使二者可浮性差异变小,影响铁矿物和脉石矿物的选择性分离。 为了进一步说明菱铁矿影响浮选指标的作用机理,采用Partica LA-950(HORIBA,日本)激光粒度仪测量了表4 各产品中菱镁矿的粒级分布率及累计分布率,结果如图5、图6 所示。

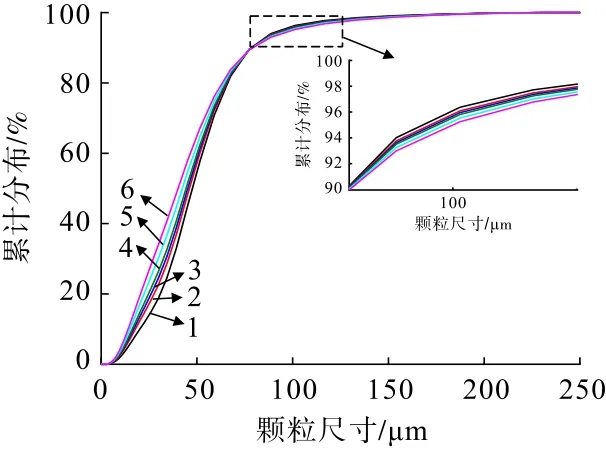

图5 不同混磁精矿的菱铁矿粒度分布曲线Fig.5 Particle size distribution curves of particle with different siderite contents

图6 不同混磁精矿的菱铁矿累计粒度分布曲线Fig.6 Cumulative size distribution of particles with different siderite contents

从图5 可以看出,随着菱铁矿含量的增加,混磁精矿微细粒级(-38 μm)和粗粒级(+74 μm)的分布率均逐渐增大,细粒级(38 ~74 μm)分布率逐渐减少。 微细粒估计以罩盖方式存在,粗粒则以连生体的形式存在。

从图6 可以看出,菱铁矿含量增加微细粒级含量显著增加,大大增大了菱铁矿矿泥对目标铁矿物与脉石矿物表面的罩盖,使得大颗粒间疏水性差异变小,影响矿物间的选择性分离。

2.4 微细粒矿物对浮选的影响模型

激光粒度测量结果表明,磨至相同粒度下,随着菱铁矿含量的增加,微细粒含量显著增加,甚至产生-10 μm 的矿泥。 微细粒矿物的增加,使得浮选环境恶化,浮选效果逐渐变差。 微细粒矿物对浮选的影响模型如图7 所示。

图7 微细粒矿物对浮选的影响模型Fig.7 Model of the influence of fine-grained minerals on flotation

从图7 可以看出,在机械搅拌作用下,微细粒菱铁矿容易吸附在大颗粒矿物表面。 吸附在石英表面的微细粒菱铁矿,可以吸附淀粉,增加其表面亲水性,同时又阻碍捕收剂在其表面的吸附,疏水性变差,导致这部分矿物很难被气泡携带,使得精矿品位降低。吸附在铁矿物表面的微细粒菱铁矿,阻碍了淀粉在其表面的吸附,使得疏水性较强,容易与气泡吸附而进入尾矿,导致尾矿品位偏高,精矿全铁回收率降低。

3 结 论

(1)眼前山和齐大山混合矿石在磨矿细度为-74 μm 占90%的条件下,当混磁精矿菱铁矿含量低于5.41%时,对浮选过程的影响不大;当菱铁矿含量在5.41%~6.05%时,浮选环境已被菱铁矿严重恶化;当菱铁矿含量高于6.05%时,出现精尾不分的现象,难以通过浮选工艺进行选别。

(2)混磁精矿微细粒级(-38 μm)和粗粒级(+74 μm)粒级产率随菱铁矿含量的增加而逐渐增大;而中间细粒级(38 ~74 μm)产率逐渐减少。 这与菱铁矿在磨矿过程中易泥化有关。

(3)微细粒菱铁矿物容易吸附在大颗粒矿物表面,影响浮选药剂在表面吸附,使得脉石矿物与铁矿物的疏水性差异变小,进而影响浮选效果。